高功率密度永磁电机新型冷却结构

文献发布时间:2023-06-19 10:55:46

技术领域

本发明涉及一种高效永磁电机冷却散热结构,尤其涉及高功率密度永磁电机新型冷却结构。

背景技术

随着制造业的迅速发展,永磁同步电机在电动汽车、轨道交通、航空航天器、工业机器人等多种新型应用场合得到了广泛的应用。在永磁同步电机性能要求不断提升、功率密度持续增大的背景下,这就对电机的电磁设计、结构设计和散热设计等带来了新的挑战。

永磁电机功率密度的提高意味着电机内部绕组铜耗、定子铁耗和永磁体涡流损耗等的增加,直接引起电机内部发热量和热流密度的增加,电机温升过高成为亟需解决的问题。

永磁电机使用寿命的长短及运行的可靠性均依赖于电机稳态温升,只有设计合理的冷却系统,增强电机的散热能力,才能够合理的分配电机的各项指标,完成电机设计工作。电机若没有合适的散热系统,将会导致电机的温度过高,从而对电机造成一系列的影响。因此,研究分析永磁同步电机的冷却散热结构,对解决电机过热问题具有重要意义。

发明内容

本发明就是针对现有技术存在的缺陷,提供一种高功率密度永磁电机新型冷却结构,其针对外转子高功率密度永磁电机运行时绕组损耗过大,导致局部温度过高的问题;充分利用散热铜管的高导热性能,将热量快速、高效地传递到永磁电机外部,使永磁电机处于合适的运行温度范围内,防止运行出现故障,保障电机安全可靠地运行,保障电机的安全性能和稳定性能。

为实现上述目的,本发明采用如下技术方案,包括永磁电机,其特征在于,

还包括散热铜管,散热铜管的一端与插片式散热器相连,散热铜管的另一端插入永磁电机的定子铁心轭部,散热铜管用于吸收定子绕组和定子铁心中产生的热量,插片式散热器增大了散热面积。

进一步地,散热装置采用自然冷却或强迫通风冷却散热方式。

更进一步地,强迫通风冷却中:保证风扇通风能够吹拂插片式散热器表面。

进一步地,所述永磁电机的定子绕组一端采用绕组端部导热胶A灌封,定子绕组另一端采用绕组端部导热胶B灌封。

进一步地,所述定子铁心采用多个单齿铁心(单个定子齿)拼装,每个单齿铁心均与一散热铜管相对应;单齿铁心轭部设置有贯通的散热铜管孔,散热铜管穿过与之对应的散热铜管孔,两者采用过盈配合,并通过导热胶灌封。

更进一步地,所述散热铜管的吸热端插入定子铁心轭部,散热铜管的外部散热端插入与插片式散热器的对应通孔内,且两者过盈配合相连,并采用导热胶灌封。

进一步地,所述永磁电机的转子铁心与转子机壳相连,并通过加载端盖和加载伸出轴向外输出机械转矩。

更进一步地,所述加载端盖通过内六角圆柱头螺钉A和弹垫固定在转子机壳上,并一同旋转输出机械转矩。

进一步地,所述定子铁心与支撑轴相连,并通过机座固定板与实验支架相连,用于样机的实验测试。

与现有技术相比本发明有益效果。

一、本发明充分利用散热铜管高导热系数的优点,将热管的吸热端插入定子铁心轭部,能够将热量高效地传递到永磁电机外部空间。

二、由于高功率密度外转子永磁电机绕组线圈上的铜损耗过大,绕组产生热量集中分布在电机内部空间中,不能有效地将热量通过机壳传递到外部。本发明所提出的散热冷却系统能够有效地解决绕组部分温升过大的难题,将绕组线圈和定子铁心上的热量高效地传递到外部空间,可有效地抑制了永磁电机最大温升值。

三、散热铜管的外部散热端连接有插片式冷却散热装置,该散热装置能够有效地增加散热面积,带走电机产生的大量热量,冷却效果更佳。

四、本发明所提出的散热冷却系统重量轻,进一步提高了永磁电机的功率密度,同时制造成本也较低,对高功率密度永磁电机的冷却系统分析、散热分析具有重大的应用意义与经济意义。

五、本发明所提出的新型电机散热冷却装置,同时适用于自然冷却和强迫通风冷却两种散热方式,对于强迫通风冷却方式只需要在插片式散热器的端部安装固定风扇,或通风吹拂插片式散热器表面即可。

附图说明

下面结合附图和具体实施方式对本发明做进一步说明。本发明保护范围不仅局限于以下内容的表述。

图1是加载端盖装配图。

图2是加载端盖装配剖面图。

图3是转轴与轴承装配图。

图4是转轴剖面图。

图5是转子装配剖面图。

图6是转子外壳装配剖面图。

图7是绝缘支架图。

图8是单齿铁心装配图。

图9是定子铁心装配图。

图10是定子铁心与散热器装配图(绕组端部无导热胶)。

图11是定子铁心与散热器装配图(绕组端部有导热胶)。

图12是轴承压板图。

图13是机座装配图。

图14是实验支架图。

图15是散热器示意图。

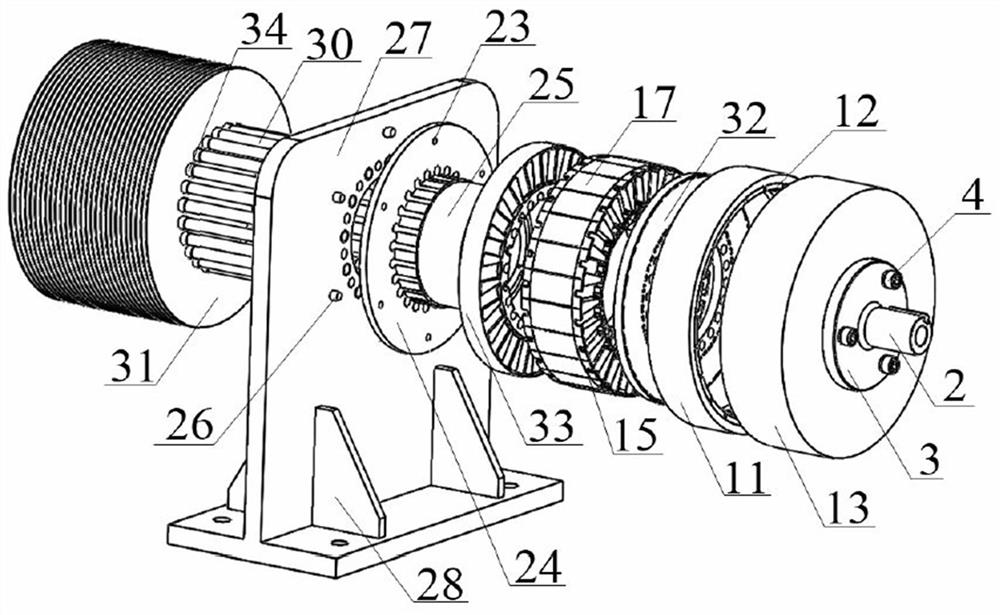

图16是整机前端示意图。

图17是侧视图。

图18是三维爆炸图。

图19是定子中绕组等效热模型。

图20是方案Ⅰ三维温度场仿真计算之整机温度场分布云图。

图21是方案Ⅰ三维温度场仿真计算之绕组温度场分布云图。

图22是方案II三维温度场仿真计算之整机温度场分布云图。

图23是方案II三维温度场仿真计算之绕组温度场分布云图。

图24是方案Ⅲ三维温度场仿真计算之整机温度场分布云图。

图25是方案Ⅲ三维温度场仿真计算之绕组温度场分布云图。

图26是方案Ⅳ三维温度场仿真计算之整机温度场分布云图。

图27是方案Ⅳ三维温度场仿真计算之绕组温度场分布云图。

图28是方案Ⅴ三维温度场仿真计算之整机温度场分布云图。

图29是方案Ⅴ三维温度场仿真计算之绕组温度场分布云图。

图30是方案Ⅵ三维温度场仿真计算之整机温度场分布云图。

图31是方案Ⅵ三维温度场仿真计算之绕组温度场分布云图。

图32是方案Ⅶ三维温度场仿真计算之整机温度场分布云图。

图33是方案Ⅶ三维温度场仿真计算之绕组温度场分布云图。

图34是绕组最高温度值随时间的变化曲线。

图35是转子铁心最高温度值随时间的变化曲线。

图36是永磁体最高温度值随时间的变化曲线。

图37是定子铁心最高温度值随时间的变化曲线。

图中,1.键槽、2.加载伸出轴、3.加载端盖、4.内六角圆柱头螺钉A、5.弹垫A、6.内六角圆柱头螺钉B、7.前深沟球轴承、8.后深沟球轴承、9.转轴、10.内六角圆柱头螺钉B的螺纹孔、11.转子铁心、12.永磁体、13.转子外壳、14内六角圆柱头螺钉A的螺纹孔、15.绝缘支架、16.定子铁心轭部散热铜管孔、17.单个定子齿、18.绕组线圈、19.内六角圆柱头螺钉C、20.轴承压板、21.内六角圆柱头螺钉C的螺纹孔、22.机座固定板散热铜管孔、23.内六角圆柱头螺钉D的螺纹孔、24.机座固定板、25.机座支撑轴、26.内六角圆柱头螺钉D、27.实验支架、28.加强筋、29.实验支架散热铜管孔、30.散热铜管、31.插片式散热器、32.绕组端部灌封胶A、33.绕组端部灌封胶B、34.连接套筒、37.槽楔、38.绝缘。

具体实施方式

如图1-18所示,本发明散热铜管30具有极高的导热系数,是铜的200倍以上;24根散热铜管30一端连接铝制的插片式散热器,为了让散热铜管30和插片式散热器31充分接触,增加传热效率,二者之间有铝制的连接套筒34;散热铜管30的另一端插入定子铁心轭部,用于吸收定子绕组和定子铁心中产生的热量,外部的插片式散热器增大了散热面积,能够有效地提高散热效率;其中,为了充分的传递定子铁心和绕组中的热量,保证散热铜管的数量跟定子的槽数相同。

定子绕组两端采用绕组端部导热胶A 32和绕组端部导热胶B 33的灌封工艺,并将散热铜管30一同灌封在了绕组端部导热胶A 32和绕组端部导热胶B 33中,提高了绕组端部的散热效率。

定子铁心采用单齿铁心17拼装的加工方式;永磁体12轴向分为5段,用于降低永磁体涡流损耗;转子铁心11和转子机壳13相连接,并通过加载端盖3和加载伸出轴2向外输出机械转矩。

定子铁心17和支撑轴25相连接,并通过机座固定板24与实验支架27相连,用于样机的实验测试。加载端盖通过内六角圆柱头螺钉A 4和弹垫5固定在了转子机壳上13,并一同旋转输出机械转矩。

具体实施例1:散热铜管两端固定方法,散热铜管吸热端插入定子铁心轭部圆孔中,二者采取过盈配合;具体举例,圆孔的直径可以为9.98mm,散热铜管的外径可以为10.0mm,让定子铁心轭部圆孔和铜管充分接触,更好的传递热量。考虑到加工工艺的影响,无法保证二者之间存在空气间隙,需要在内部注入高导热系数的导热胶,更好地传递热量。散热铜管放热端和插片式散热器采取和定子铁心轭部圆孔相同的安装工艺。

具体实施例2:绕组端部灌封技术,高功率密度永磁电机的绕组端部温升较高,为了降低绕组温升,通常采用绕组端部灌封的工艺,但是现有绕组端部灌封对绕组端部的散热有限;因此,本发明中将散热铜管和绕组端部一同灌封,将绕组端部的热量通过散热铜管向外界传递,提高了散热效率;同时,灌封胶对铜管起到了固定的作用,避免散热铜管在电机工作运行时发生振动,导致散热铜管的散热效率降低。

1、有限元仿真计算结果

为了充分说明本发明所提出的插片式散热装置的有效性,并对7种不同冷却结构设计方案下的三维温度场进行了仿真计算。另外,对电机瞬态温度场计算时,除了需要电机各部分材料的导热系数,还需要材料的比热容和密度参数,表1给出了各部分材料的物理参数。

方案Ⅰ:无插片式散热装置,且绕组端部无导热胶。

方案II:无插片式散热装置,但是绕组端部有导热胶。

方案Ⅲ:有插片式散热装置,但是自然冷却,且绕组端部无导热胶。

方案Ⅳ:有插片式散热装置,但是自然冷却,且绕组端部有导热胶。

方案Ⅴ:有插片式散热装置,且有风扇吹拂散热器表面,风速为0.5m/s,且绕组端部有导热胶。

方案Ⅵ:有插片式散热装置,且有风扇吹拂散热器表面,风速为1.5m/s,且绕组端部有导热胶。

方案Ⅶ:有插片式散热装置,且有风扇吹拂散热器表面,风速为2.5m/s,且绕组端部有导热胶。

表1电机各部分材料的导热系数

1.1定子绕组等效导热模型建立

永磁电机定子绕组端部的结构非常复杂,不仅绕组相互缠绕,还有绝缘纸、绝缘漆等绝缘材料,分布杂乱无章没有规律可寻,很难建立与实际电机相同的端部绕组模型,现有的电机温度场计算都是将绕组端部等效处理,本发明将绕组端部平直化处理。对电机绕组作如下简化:将定子上下层绕组等效为一个实心铜块,将定子槽内的各种绝缘材料(包括绕组的绝缘漆、定子槽绝缘等)效成一个导热体,合理设置等效部分的导热系数,等效后的绝缘材料均匀包裹在绕组外围,如图19所示。

槽内绝缘材料的等效导热系数按下式计算:

其中,λ

1.2求解域及边界条件确定

本发明专利以一台运行15kW,转子外径为260mm外转子永磁电机为例,在电机的三维温度场模型处理过程中,为了能够准确计算永磁电机的整机温升分布情况,做如下假设:

(1)永磁电机沿圆周方向温升对称分布;

(2)永磁电机定子绕组铜耗均匀分布;

(3)忽略永磁电机的表面散热系数以及各部分材料的导热系数随温度的时变性;

(4)电机各部件产生的损耗全部用来产生了热量,并没有其他途径的损失。

根据传热性和能量守恒定律,在电机温度场仿真计算中,只考虑热传递和热对流的影响,而不考虑热辐射的影响,在直角坐标系下的求解域内三维瞬态热传导及其边界条件为:

式中,T为待求解的物体温度;λ

永磁同步电机三维温度场求解区域内,各部分边界上的传热与散热边界条件如下:

1)本发明考虑了永磁同步电机沿圆周方向的对称性,认为周向断面(定子、转子、永磁体、空心轴、端盖以及轴承各中心断面)为绝热面,设置为第二类绝热边界条件。

2)定子铁心端面、定子端部绕组各绝缘表面、磁极端面、机壳表面、电机端盖表面和空心轴内表面为散热面,设置为第三类对流换热边界条件。

1.3散热系数的处理

1)气隙散热系数

定、转子通过空气隙的热交换,其散热系数可用以下公式等效计算:

空气隙雷诺数:

空气隙泰勒数:

空气怒塞尔特数:

其中,ν为转子圆周速度;V

2)绕组端部散热系数

端部绕组与机腔内空气有热交换,散热系数采用经验公式有:

其中,V

3)转子外壳散热系数

在《大型电机发热与冷却》中电机转子外壳散热系数的经验公式如式(8)所示。转子外壳表面空气漩绕,在利用公式计算时,应按照圆周速度的75%进行计算。

α

其中,w为大气压下空气的运动速度。可求取转子外壳散热系数为α

4)空心轴散热系数

《Y2系列三相异步电动机技术手册》中电机散热系数经验公式如式(9)所示:

α

其中,V

1.4三维瞬态温度场计算结果

1.4.1方案Ⅰ三维温度场仿真计算

方案Ⅰ中没有冷却散热装置,且绕组端部也没有灌封导热胶,从三维温度场仿真计算结果可知(如图20、21):绕组端部的最高温度达到了301.7℃,远远超过了绕组线圈所能承受的最高温度值,同时转子铁心、永磁体以及定子铁心的温度值都超过了270℃。因此,高功率密度永磁电机若没有合适的散热系统,将会导致电机的温度过高,从而对电机造成一系列的影响。

1.4.2方案II三维温度场仿真计算

方案II中没有冷却散热装置,但是对绕组端部灌封导热胶,从三维温度场仿真计算结果可知(图22-23):绕组端部的最高温度值达到了253.1摄氏度,同方案Ⅰ相比,最高温度值降低了48.6K,但是在该温度下绕组线圈仍无法正常工作,同时转子铁心、永磁体以及定子铁心的温度值也达到了230℃以上。因此,单一的对绕组端部灌封导热胶的冷却方案设计并不能电机温度过高的问题。同时,定子铁心内部的的温升较高,热量集中在定子铁心内部无法传递到外部,因此,如果能在定子铁心内部合理的设计冷却散热结构,将热量高效地传递到电机外部,降低永磁电机的温升。

1.4.3方案Ⅲ三维温度场仿真计算

方案Ⅲ中24根散热铜管的外部散热端连接有插片式冷却散热装置,散热机壳表面为自然冷却,但绕组端部并没有灌封导热胶,从三维温度场仿真计算结果可知:该散热装置能够有效地增加散热面积,并利用散热铜管的高导热系数的优异性能,带走永磁电机产生的大量热量,冷却效果更佳。绕组端部最高温度为104.3℃,同时转子铁心、永磁体以及定子铁心的温度值也低于95℃,可有效地抑制了永磁电机最大温升值,但是由于绕组端部没有灌封导热胶,如图24、25所示的绕组温度场分布云图中所示,绕组线圈端部的最大温升值要高于绕组中间部分。定子铁心的最高温升出现在了齿顶部分,定子铁心内部插入散热铜管部分温度较低,充分说明了本发明专利所提出的散热结构能够有效地将热量传递到电机外部。

1.4.4方案Ⅳ三维温度场仿真计算

方案Ⅳ中24根散热铜管的外部散热端连接有插片式冷却散热装置,散热机壳表面为自然冷却,且绕组线圈端部灌封导热胶,从三维温度场仿真计算结果可知(图26-27):该散热装置能够有效地增加散热面积,并利用散热铜管的高导热系数的优异性能,带走永磁电机产生的大量热量,冷却效果更佳。绕组端部最高温度为96.1℃,同方案Ⅲ中无导热胶方案相比,绕组最高温升降低了8.2K;同时转子铁心、永磁体以及定子铁心的温度值也低于92℃,可有效地抑制了永磁电机最大温升值,保证了电机的安全可靠性运行。

1.4.5方案Ⅴ三维温度场仿真计算

方案Ⅴ中24根散热铜管的外部散热端连接有插片式冷却散热装置,散热机壳表面有强迫通风冷却,风速为0.5m/s,同时绕组端部灌封导热胶,从三维温度场仿真计算结果可知(图28-29):绕组最高温度值为84.3℃,同时转子铁心、永磁体以及定子铁心的温度值也低于81℃。

1.4.6方案Ⅵ三维温度场仿真计算

方案Ⅵ中24根散热铜管的外部散热端连接有插片式冷却散热装置,散热机壳表面有强迫通风冷却,风速为1.5m/s,同时绕组端部灌封导热胶,从三维温度场仿真计算结果可知(图30-31):绕组最高温度值为77.4℃,同时转子铁心、永磁体以及定子铁心的温度值也低于74℃。

1.4.7方案Ⅶ三维温度场仿真计算

方案Ⅶ中24根散热铜管的外部散热端连接有插片式冷却散热装置,散热机壳表面有强迫通风冷却,风速为2.5m/s,同时绕组端部灌封导热胶,从三维温度场仿真计算结果可知(图32-33):绕组最高温度值为74.1℃,同时转子铁心、永磁体以及定子铁心的温度值也低于71℃。

图34~37分别给出了绕组、转子铁心、永磁体以及定子铁心最高温度值随时间的变化曲线,方案Ⅰ和方案II为无插片式散热装置的仿真计算结果,方案Ⅲ、Ⅳ、Ⅴ、Ⅵ以及Ⅶ为有热管插片式散热装置的仿真计算结果,从仿真计算结果可知:以方案Ⅰ和方案Ⅳ为例,在永磁电机运行1小时之后,绕组最高温度值分别为301.7℃和96.1℃,验证了所提出的冷却结果的优越性。同时,本发明所提出的散热器随着风速的增加,散热能力增加,自然冷却条件下,当电机工作温度稳定后,绕组最高温度为96.1℃;风速0.5m/s作用下,当电机工作温度稳定后,绕组最高温度为84.3℃;风速1.5m/s作用下,当电机工作温度稳定后,绕组最高温度为77.4℃;风速2.5m/s作用下,当电机工作温度稳定后,绕组最高温度为74.1℃,验证了本专利所提出的散热器具有优异的散热性能,对高功率密度永磁电机的冷却系统分析、散热分析具有重大的应用意义与经济意义。所提出的插片式散热装置的散热面积达到了2.325m

可以理解的是,以上关于本发明的具体描述,仅用于说明本发明而并非受限于本发明实施例所描述的技术方案,本领域的普通技术人员应当理解,仍然可以对本发明进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本发明的保护范围之内。

- 高功率密度永磁电机新型冷却结构

- 高功率密度永磁电机冷却系统