一种液压破碎锤的换向阀结构

文献发布时间:2023-06-19 10:57:17

技术领域

本发明属于破碎锤技术领域,特别是一种液压破碎锤的换向阀结构。

背景技术

液压破碎锤是一种将液压能转变为机械冲击能的高效破碎机具,能有效拓展作为承载设备的主机功能,广泛应用于铁路、公路、矿山、水利、国防工程和市政建设工程中。破碎锤包括前缸体、中缸体、后缸体、钎杆、活塞、蓄能器和换向阀,换向阀主要作用是改变液压油的流向,使得活塞能够实现上下往复运动,进而打击钎杆,实现破碎的功能。

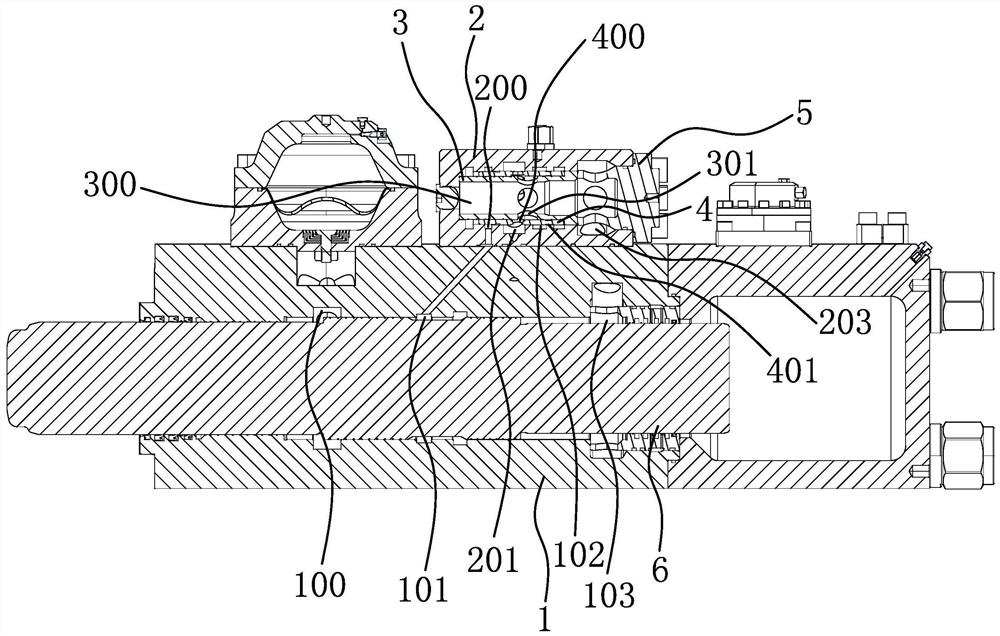

如图1所示,中缸体1内从左到右依次具有前油腔100、高低压转换腔101和后油腔103,换向阀组件包括固定在中缸体1顶面的阀体2、设置在阀体2内的阀芯3、设置在阀芯3和阀体2之间的换向阀4,阀体 2的一端连接有阀盖5,阀体2的内周面沿阀体2的周向开设有换向腔 200、高压腔201和低压腔102,换向腔200、高压腔201和低压腔102 从左到右依次间隔设置,阀芯3内具有高低压切换腔300,阀芯3的中部开设有连通高低压切换腔300的油孔一301,换向阀4具有能够连通高压腔201与油孔一301的油孔二400、能够连通低压腔102与油孔一 301的油孔三401,阀体2上开设有连通高低压切换腔300的油孔四203,后油腔103与高压腔201相连通,高低压转换腔101与换向腔200相连通,前油腔100与油孔四203相连通。液压破碎锤的工作原理:

回程加速阶段:活塞6回程开始时,活塞6上一次冲击已经结束,处于瞬间停顿状态,此时低压腔102内的液压油压力远大于换向腔200 内的液压油压力,换向阀4的左端与阀体2的左端相抵靠,前油腔100 与高压腔201相连通,后油腔103通过油孔四203一直与高低压切换腔 300相连通,后油腔103为低压,活塞6在前油腔100的高压油作用下做回程加速运动,同时活塞6压缩氮气室的氮气;

回程制动运动:活塞6在前油腔100的高压油作用下继续向上作回程运动,当活塞6中段下侧面越过高低压转换腔101的左侧壁时,前油腔100的高压油进入到换向腔200内,换向腔200内的液压油压力大于低压腔102内的液压油压力,换向腔200内的液压油推动换向阀4朝右移动,换向阀4朝右移动的过程中,进入到前油腔100内的高压油逐渐减少,进而作用在活塞6上的回程推力也逐渐减小,而相对被压缩的氮气施加的回程阻力越来越大,活塞6便转入回程制动阶段,换向阀4最终切断进入前油腔100的液压油,活塞6将很快停止回程运动;

冲程加速阶段:当活塞6停止回程运动时,将马上转入冲程运动阶段,此时前油腔100通过高压腔201、油孔二400、油孔一301与高低压切换腔300相连通,前油腔100的液压油能够通过高压腔201、油孔二 400、油孔一301进入到高低压切换腔300内,活塞6在氮气作用下开始快速冲程运动,活塞6在作冲程运动时,换向阀4停留在最靠右的位置;

特殊状态:活塞6打击停顿状态,在氮气室氮气绝热膨胀的作用下,活塞6作准等加速运动,当活塞6中段上侧面越过高低压转换腔101的右侧壁时,高压腔201与破碎锤的回油通道相连通,高压腔201内的油压变小,低压腔102内的油压大于高压腔201内的油压,换向阀4向左运动,此时活塞6已经获得足够能量打击钎杆,完成冲击动作,当换向阀4向左运动至极限位置时,活塞6处于瞬间停顿状态,活塞6结束一个工作循环,随后活塞6冲击后反弹,开始下一个工作周期。

活塞6在回程制动运动阶段中,后油腔103内的液压油回流至高低压切换腔300内,并通过油孔二400、油孔一301和高压腔201给前油腔100补充油液或高低压切换腔300内液压油通过油孔一301和油孔三 401流向低压腔102,换向阀4位于左侧的极限位置并且从该位置向右运动,传统的换向阀4中油孔二400与油孔三401之间距离大于油孔一301 沿换向阀4轴向的长度,因此,在某一个瞬间,换向阀4中油孔二400 与油孔三401之间的部位将油孔一301完全封堵,使得高低压切换腔300 与高压腔201、低压腔102完全隔离,后油腔103内的液压油回流至高低压切换腔300内后无处可去,导致高低压切换腔300内出现峰值压力,使得阀盖5的螺丝容易被拉断,与高低压切换腔300相连通的蓄能器的螺丝杆也容易被拉断。

活塞6在特殊状态阶段中,前油腔100内的液压油通过高压腔201、油孔二400和油孔一301回流至高低压切换腔300内,并给后油腔103 补充油液,换向阀4位于右侧的极限位置并且从该位置向左运动的过程中,换向阀4中油孔二400与油孔三401之间距离大于油孔一301沿换向阀4轴向的长度,因此,在某一个瞬间,换向阀4中油孔二400与油孔三401之间的部位将油孔一301完全封堵,使得前油腔100内的液压油和低压腔102内的液压油无法进入到高低压切换腔300内,后油腔103 内的油液得不到及时的补充,后油腔103内的油压不足,而活塞6在继续作冲程运动,活塞6外周面的中部与中缸体1的内壁之间的液压油受到挤压后发生暴涨,进而在活塞6外周面的中部产生气蚀,虽然油孔一 301完全关闭的时间非常短,由于活塞6的移动速度较快,但是活塞6 在该时间段内会移动一定的行程,中缸体的内壁会出现气蚀,气蚀分布在中缸体内壁上的面积即为活塞6在该时间段内移动的距离,中缸体容易拉毛损坏。

发明内容

本发明的目的是针对现有的技术存在上述问题,提出了一种液压破碎锤的换向阀结构,本发明所要解决的技术问题是:如何解决中缸体气蚀的问题。

本发明的目的可通过下列技术方案来实现:

一种液压破碎锤的换向阀结构,包括阀体、设置在阀体内的阀芯以及滑动设置在阀体和阀芯之间的换向阀,所述阀体的内周面沿阀体的周向开设有换向腔、高压腔和低压腔,所述阀芯内具有高低压切换腔,所述阀芯的中部开设有连通高低压切换腔的油孔一,所述换向阀具有能够连通高压腔与油孔一的油孔二、能够连通低压腔与油孔一的油孔三,所述换向阀的内周面位于油孔二与油孔三之间的位置具有封堵部,其特征在于,当封堵部移动至与油孔一正对时,本换向阀结构还包括连通高压腔与油孔一或/和连通低压腔与油孔一的过油结构。

活塞在回程制动运动阶段中,破碎锤后油腔内的液压油回流至高低压切换腔内,并通过油孔二、油孔一和高压腔给破碎锤前油腔补充油液或高低压切换腔内液压油通过油孔一和油孔三流向低压腔,换向阀位于左侧的极限位置并且从该位置向右运动,在某一个瞬间,封堵部移动至与油孔一正对设置,此时高压腔与油孔一之间或/和低压腔与油孔一之间由过油结构相连通,使得高低压切换腔与高压腔或/和低压腔相连通,高低压切换腔内液压油通过油孔一、油孔二和过油结构流向高压腔内或/ 和高低压切换腔内液压油还通过油孔一、油孔三和过油结构流向低压腔内,避免破碎锤后油腔内的液压油回流至高低压切换腔出现无处可去的情况,解决了液压冲击力大导致阀盖的螺丝和蓄能器的螺丝造成拉断的问题。

活塞在回程阶段中,破碎锤前油腔内的液压油通过高压腔、油孔二和油孔一回流至高低压切换腔内,并给后油腔补充油液,换向阀位于右侧的极限位置并且从该位置向左运动的过程中,在某一个瞬间,封堵部移动至与油孔一正对设置,此时高压腔与油孔一之间或/和低压腔与油孔一之间由过油结构相连通,使得高低压切换腔与高压腔或/和低压腔相连通,破碎锤前油腔内的液压油通过高压腔、过油结构、油孔二、油孔一进入到高低压切换腔内或/和低压腔内的液压油通过油孔三、过油结构、油孔一进入到高低压切换腔内,高低压切换腔内液压油流入到后油腔内,保证后油腔有充足的的油液供给,避免破碎锤后油腔内油压不足导致中缸体内壁出现气蚀,提高了中缸体的使用寿命。

在上述的一种液压破碎锤的换向阀结构中,当封堵部移动至与油孔一相对时,所述过油结构包括封堵部的前侧具有连通高压腔与油孔一的过油间隙一或/和所述封堵部的后侧具有连通低压腔与油孔一的过油间隙二。通过本结构的设置,当封堵部移动至与油孔一正对设置时,此时高压腔与油孔一之间由过油间隙一连通,低压腔与油孔一之间由过油间隙二连通。

在上述的一种液压破碎锤的换向阀结构中,所述阀芯的外周面上开设有呈环形的凹槽,所述油孔一开设在凹槽的底面上,当封堵部移动至与油孔一相对时,所述过油间隙一连通高压腔和凹槽或/和所述过油间隙二连通低压腔和凹槽。

在上述的一种液压破碎锤的换向阀结构中,所述凹槽沿阀芯轴向的宽度大于封堵部沿阀芯轴向的宽度。

在上述的一种液压破碎锤的换向阀结构中,所述封堵部前后侧的内边沿均开设有缺口并形成所述的过油间隙一和所述的过油间隙二。

在上述的一种液压破碎锤的换向阀结构中,本换向阀结构还包括固定在阀体上的阀盖,所述阀盖具有位于阀体内的定位套,所述阀芯的一端与阀体的内壁相抵靠,所述定位套的一端抵靠在阀芯的另一端,所述定位套的外周面上开设有油孔四,所述阀体的侧壁上开设有与油孔四相连通的油孔五。

与现有技术相比,本发明的液压破碎锤的换向阀结构具有以下优点:

1、换向阀位于左侧的极限位置并且从该位置向右运动,在某一个瞬间,封堵部移动至与油孔一相对设置,此时封堵部的前侧具有连通高压腔和油孔一的过油间隙一,并且封堵部的后侧具有连通低压腔和油孔一的过油间隙二,使得高低压切换腔与高压腔、低压腔均相连通,高低压切换腔内液压油通过油孔一、油孔二和过油间隙一流向高压腔内,高低压切换腔内液压油还通过油孔一、油孔三和过油间隙二流向低压腔内,避免破碎锤后油腔内的液压油回流至高低压切换腔出现无处可去的情况,解决了液压冲击力导致阀盖的螺丝和蓄能器的螺丝造成拉断的问题;

2、换向阀位于右侧的极限位置并且从该位置向左运动的过程中,在某一个瞬间,封堵部移动至与油孔一相对设置,此时封堵部的前侧具有连通高压腔和油孔一的过油间隙一,并且封堵部的后侧具有连通低压腔和油孔一的过油间隙二,使得高低压切换腔与高压腔、低压腔均相连通,破碎锤前油腔内的液压油通过高压腔、过油间隙一、油孔二、油孔一进入到高低压切换腔内,低压腔内的液压油通过油孔三、过油间隙二、油孔一进入到高低压切换腔内,高低压切换腔内液压油流入到后油腔内,保证后油腔有充足的的油液供给,避免破碎锤后油腔内油压不足导致活塞外周面的出现气蚀,降低了活塞拉毛的风险,提高了活塞的使用寿命。

附图说明

图1是现有破碎锤的剖面结构示意图。

图2是本发明换向阀结构的剖面结构示意图。

图3是图2中A部的放大结构示意图。

图中,1、阀体;10、换向腔;11、高压腔;12、低压腔;13、油孔五;2、阀芯;20、高低压切换腔;21、油孔一;22、凹槽;3、换向阀; 30、油孔二;31、油孔三;32、封堵部;4、过油间隙一;5、过油间隙二;6、阀盖;60、定位套;60a、油孔四;7、缺口。

具体实施方式

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

实施例1

如图2和图3所示,本液压破碎锤的换向阀结构,包括阀体1、设置在阀体1内的阀芯2以及滑动设置在阀体1和阀芯2之间的换向阀3,阀体1的内周面沿上开设有换向腔10、高压腔11和低压腔12,阀芯2 内具有高低压切换腔20,阀芯2的中部开设有连通高低压切换腔20的油孔一21,换向阀3具有能够连通高压腔11与油孔一21的油孔二30、能够连通低压腔12与油孔一21的油孔三31,换向阀3的内周面位于油孔二30与油孔三31之间的位置具有封堵部32,封堵部32能够沿阀芯2 的外周面滑动,当封堵部32移动至与油孔一21正对时,本换向阀结构还包括连通高压腔11与油孔一21或/和连通低压腔12与油孔一21的过油结构。本实施例中,过油结构包括封堵部32的前侧具有连通高压腔 11和油孔一21的过油间隙一4,封堵部32的后侧具有连通低压腔12 和油孔一21的过油间隙二5,封堵部32前后侧的内边沿均开设有缺口7 并形成所述的过油间隙一4和所述的过油间隙二5。

如图2和图3所示,本换向阀3结构还包括固定在阀体1上的阀盖 6,阀盖6具有位于阀体1内的定位套60,阀芯2的一端与阀体1的内壁相抵靠,定位套60的一端抵靠在阀芯2的另一端,定位套60的外周面上开设有油孔四60a,阀体1的侧壁上开设有与油孔四60a相连通的油孔五13。

本换向阀结构安装在液压破碎锤上使用,活塞在回程制动运动阶段中,破碎锤后油腔内的液压油通过油孔五13、油孔四60a回流至高低压切换腔20内,并通过油孔二30、油孔一21和高压腔11给破碎锤前油腔补充油液或高低压切换腔20内液压油通过油孔一21和油孔三31流向低压腔12,换向阀3位于左侧的极限位置并且从该位置向右运动,在某一个瞬间,封堵部32移动至与油孔一21相对设置,此时封堵部32的前侧具有连通高压腔11和油孔一21的过油间隙一4,并且封堵部32的后侧具有连通低压腔12和油孔一21的过油间隙二5,使得高低压切换腔 20与高压腔11、低压腔12均相连通,高低压切换腔20内液压油通过油孔一21、油孔二30和过油间隙一4流向高压腔11内,高低压切换腔20 内液压油还通过油孔一21、油孔三31和过油间隙二5流向低压腔12内,避免破碎锤后油腔内的液压油回流至高低压切换腔20出现无处可去的情况,解决了液压冲击力导致阀盖6的螺丝和蓄能器的螺丝造成拉断的问题。

活塞在冲程阶段中,破碎锤前油腔内的液压油通过高压腔11、油孔二30和油孔一21回流至高低压切换腔20内,并给破碎锤后油腔补充油液,换向阀3位于右侧的极限位置并且从该位置向左运动的过程中,在某一个瞬间,封堵部32移动至与油孔一21相对设置,此时封堵部32 的前侧具有连通高压腔11和油孔一21的过油间隙一4,并且封堵部32 的后侧具有连通低压腔12和油孔一21的过油间隙二5,使得高低压切换腔20与高压腔11、低压腔12均相连通,破碎锤前油腔内的液压油通过高压腔11、过油间隙一4、油孔二30、油孔一21进入到高低压切换腔20内,低压腔12内的液压油通过油孔三31、过油间隙二5、油孔一 21进入到高低压切换腔20内,高低压切换腔20内液压油流入到破碎锤后油腔内,保证破碎锤后油腔有充足的油液供给,避免破碎锤后油腔内油压不足导致中缸体内壁的出现气蚀,提高了中缸体的使用寿命。

实施例2

本实施例与上述实施例1的内容基本相同,区别在于:本实施例中,阀芯2的外周面上开设有呈环形的凹槽22,油孔一21开设在凹槽22的底面上,当封堵部32移动至与油孔一21相对时,过油间隙一4连通高压腔11和凹槽22,过油间隙二5连通低压腔12和凹槽22,凹槽22沿阀芯2轴向的宽度大于封堵部32沿阀芯2轴向的宽度。

实施例3

本实施例与上述实施例1的内容基本相同,区别在于:本实施例中,阀芯2的外侧壁沿径向开设有通孔一和通孔二,当封堵部32移动至与油孔一21正对时,通孔一连通高压腔11与油孔一21,通孔二连通低压腔 12与油孔一21。

实施例4

本实施例与上述实施例1的内容基本相同,区别在于:本实施例中,阀芯2的外侧壁沿径向开设有通孔一,当封堵部32移动至与油孔一21 正对时,通孔一连通高压腔11与油孔一21相连通。

实施例5

本实施例与上述实施例1的内容基本相同,区别在于:本实施例中,阀芯2的外侧壁沿径向开设有通孔一,通孔一连通低压腔12与油孔一 21。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

- 一种液压破碎锤换向阀结构

- 一种用于液压破碎锤的新型换向阀结构