敞模发泡设备

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及发泡成型设备技术领域,特别涉及一种敞模发泡设备。

背景技术

传统的敞模发泡压机采用一个枪头加分流管的方式进行注料,分流管上设有多个间隔分布的小孔,从枪头流出的发泡料经各个小孔流出而浇注在相应的模具上。然而,残留在分流管中的发泡料会发泡产生聚氨酯泡沫,泡沫会堵塞管路,因此每进行一次注料就需要更换一次分流管。频繁更换不仅浪费分流管和发泡料,且使用分流管,各分流孔的流量不均,也会造成板材发泡密度不均匀。

发明内容

本发明的目的在于提供一种敞模发泡设备,以解决现有技术中采用分流管导致的发泡材料及料管的浪费问题。

为解决上述技术问题,本发明采用如下技术方案:

一种敞模发泡设备,包括:机架,包括相对间隔的两立柱和设于两立柱之间的横梁;多个注料枪,间隔布置在所述横梁上,每一所述注料枪可沿所述横梁移动,所述注料枪具有中空的混合腔以及与所述混合腔相通的出料口和进料口,所述出料口朝下;多个供料单元,设于所述机架上并位于所述横梁的上方,多个供料单元与多个所述注料枪一一上下对应设置;每一所述供料单元包括多个独立的供料管,各个所述供料管用以各自输送不同的物料;多个所述供料管均向下延伸与对应的一所述注料枪的进料口连接相通,使得所有物料在所述混合腔中混合并经出料口喷出形成发泡料。

根据本发明的一个实施例,所述供料管包括上下对接相通的不可弯曲的刚性管段和可弯曲的柔性管段;所述柔性管段位于所述刚性管段的下方,并与所述进料口连接相通。

根据本发明的一个实施例,所述进料口具有多个;所述注料枪还具有多个连接管;所述连接管由刚性材料制成;每一所述连接管呈竖直状并对应连接于一所述进料口,所述连接管远离所述进料口的上端与所述柔性管段连接。

根据本发明的一个实施例,同一所述供料单元的多个刚性管段并排并位于同一平面上。

根据本发明的一个实施例,所述机架还包括固定梁和多个安装座;所述固定梁沿水平方向连接于两所述立柱的顶部,并位于所述横梁的上方;多个所述安装座间隔并固定于所述固定梁的同一侧上,所述安装座的数量与所述供料单元的数量一致;每一所述供料单元的刚性管段均固定连接于每一所述安装座;所述柔性管段位于所述安装座的下方,并与所述进料口连接。

根据本发明的一个实施例,多个所述安装座在所述固定梁上沿横向等间距布置。

根据本发明的一个实施例,每一所述安装座上沿水平突出设有一安装板,每一所述供料管的刚性管段贯穿固定于所述安装板上。

根据本发明的一个实施例,所述敞模发泡设备还包括多个控制阀件;每一所述控制阀件连接于所述刚性管段和柔性管段之间,并用以控制两个管段之间的通断;所述控制阀件位于所述安装座的下方。

根据本发明的一个实施例,所述敞模发泡设备还包括支撑架和上层操作平台;所述支撑架架设于所述机架的上方,所述上层操作平台水平铺设于所述支撑架的顶部上;所述上层操作平台的上表面设有多个用以提供不同物料的供料器;所述供料器的数量和每一所述供料单元中的供料管的数量一致;每一所述供料器具有相互连通的空气入口、物料入口和物料出口,所述物料出口与所述刚性管段连接相通。

根据本发明的一个实施例,所述刚性管段包括位于所述上层操作平台之上并与所述供料器连接的第一分管,以及与所述第一分管一体折弯成型的第二分管;所述第二分管位于所述上层操作平台的外侧并向下延伸,以与所述柔性管段连接。

根据本发明的一个实施例,所述横梁上设有沿横向延伸的齿条;所述敞模发泡设备还包括多个与所述注料枪一一对应设置的注料枪驱动组件;所述注料枪驱动组件包括滑座以及设于所述滑座上的齿轮、注料枪安装座和驱动电机;所述齿轮与所述齿条相啮合,所述驱动电机的输出轴与所述齿轮轮传动连接,以驱动所述齿轮转动从而带动所述滑座沿横梁移动;所述注料枪安装固定于所述注料枪安装座。

根据本发明的一个实施例,两所述立柱相对的侧面上分别设有两滑轨,所述滑轨沿所述立柱的高度方向延伸;所述横梁的两端分别与两所述滑轨滑动配合以沿所述滑轨上下移动。

由上述技术方案可知,本发明提供的一种敞模发泡设备至少具有如下优点和积极效果:

1.采用多个注料枪,其中每一注料枪可以独立沿横梁移动,以适应不同宽度的板材的浇注需求。多个注料枪之间互为备用,互不影响,每个注料枪对应配置有一供料单元,当单个注料枪或者与之对应的供料单元出现故障时,其余注料枪可以不受影响,继续工作维持生产,大幅度地降低了停工的概率。

2.本设备的供料系统由多个独立的供料单元组成,每个供料单元与每一浇注枪上下对应设置,且供料单元中的多个供料管分别输送不同的物料,防止物料之间混合产生化学反应导致管路堵塞;各个供料管分别与注料枪的各个进料口对应相通,使得所有的物料在注料枪的混合腔中混合产生反应,并经出料口喷出才得以形成浇注所需的发泡料,如此,发泡料不会堵塞在各管路中,供料管可持续使用,避免了管路重复替换导致的浪费。

附图说明

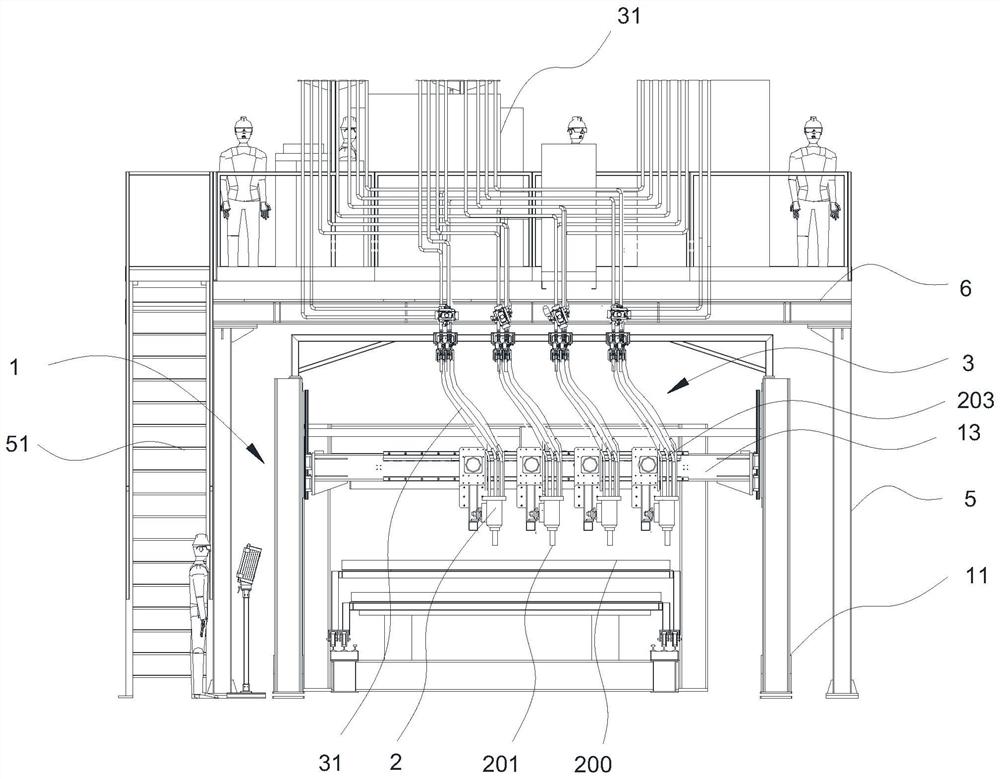

图1为本发明实施例中敞模浇注设备的主视图。

图2为图1中的机架、注料枪和供料单元的连接示意图。

图3为图2的A处放大图。

图4为本发明实施例中敞模浇注设备的俯视图。

附图标记说明如下:

200-板材、

1-机架、11-立柱、111-滑轨、13-横梁、131-齿条、15-固定梁、16-安装座、17-安装板、

2-注料枪、21-连接管、22-枪体、23-喷嘴、201-出料口、203-进料口、

3-供料单元、31-供料管、311-刚性管段、3111-第一分管、3112-第二分管、313-柔性管段、

315-控制阀件、

4-注料枪驱动组件、41-滑座、43-注料枪安装座、44-驱动电机、

5-支撑架、51-扶梯、

6-上层操作平台、601-纵向通道、

71-供料器、711-A料供料器、712-B料供料器、713-辅料供料器、73-总控台、75-层压机。

具体实施方式

体现本发明特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施方式上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本发明。

本实施例提供一种敞模发泡设备,采用多个注料枪以及与多个注料枪一一对应配置的多个供料单元。各供料单元独立,均具有多根供料管,多个供料管分别输送不同的物料,防止物料之间混合产生化学反应导致管路堵塞,如此供料管可持续使用,无需频繁更换。

请参照图1,图1示出了本实施例提供的一种敞模发泡设备的具体结构,其包括机架1、多个注料枪2和多个供料单元3。

以图1的视图方向为准,在机架1上,供料单元3间隔位于注料枪2的上方,且每一供料单元3和每一注料枪2为上下对应设置的关系。

机架1包括相对间隔的两立柱11和设于两立柱11之间的横梁13。

多个注料枪2间隔布置在横梁13上,每一注料枪2可沿横梁13移动以调节位置,相邻注料枪2之间可相对靠拢或者远离,从而适应不同宽度的板材的浇注需求。注料枪2具有中空的混合腔(未示出)以及与混合腔相通的出料口201和进料口203,出料口201竖直朝下,将料液喷向位于横梁13下方的呈水平放置的板材200上。在其他实施例中,注料枪2可以转动自身调整出料方向,使得出料口201呈斜向下的状态。

多个供料单元3设于机架1上并位于横梁13的上方,多个供料单元3与多个注料枪2一一上下对应设置。

每一供料单元3包括多个独立的供料管31,各个供料管31用以各自输送不同的物料。多个供料管31均向下延伸与对应的一注料枪2的进料口203连接相通,使得所有物料在混合腔中混合并经出料口201喷出形成聚氨酯发泡料。

值得说明的是,聚氨酯发泡料是以异氰酸酯和聚醚为主要原料,在发泡剂、催化剂、阻燃剂等多种助剂的作用下,通过注料枪2混合,经高压喷涂现象发泡而成的高分子聚合物。在本实施例中,每一供料单元3中的供料管31的数量可以为三根,根据其输送的不同种类的物料可以区分为A料供料管31、B料供料管31和辅料供料管31。其中,物料中的A料包括单体聚醚和发泡剂,B料为异氰酸酯,辅料可以为表面活性剂。

聚氨酯发泡料是气雾技术和聚氨酯泡沫技术交叉结合的产物。具体表现为:注料枪2配设有液压缸,通过注入液压油实现活塞在缸筒内的直线往复运动,活塞能够自动清洁。缸筒沿自身的轴向和混合腔相通,活塞往复运动时能够打开和关闭混合腔。

请参照图2,注料枪2上的进料口203具有多个,多个进料口203分别与多个供料管31一一对应设置。出料口201仅有一个,且出料口201对应设有喷嘴23。A料、B料等通过供料管31以较高的压力和流速流经各进料口203注射到混合腔,在混合腔中高速相互碰撞混合,并在活塞的作用下迅速流出喷嘴23均匀混合并雾化,以形成发泡料。

上述注料枪2采用高压发泡的方式,混合效率好,泡沫均匀,在浇注完成后,料枪通过活塞自带回吸功能,混合腔中不会残留物料,无需清洗,也不会出现滴料现象,无泡料浪费。

上述供料单元3中的多个供料管31分别输送不同的物料,防止物料之间混合产生化学反应导致管路堵塞;各个供料管31分别与注料枪2的各个进料口203对应相通,使得所有的物料在注料枪2的混合腔中混合产生反应,并经出料口201喷出才得以形成浇注所需的发泡料,如此,发泡料不会堵塞在各供料管31中,供料管31可持续使用,避免了管路重复替换导致的浪费。

在本实施例中,多个注料枪2可同时注料,且注料速度可以调整为一致,注料量也可以设为一致,能够将发泡料均匀浇注在板材200上,浇注效果好,提高板材200的一致性。

在本实施例中,多个注料枪2之间互为备用,互不影响。每个注料枪2对应配置有一供料单元3,多个注料枪2(供料单元3)相互独立,但又相互交叉通信。当单个注料枪2或者与之对应的供料单元3出现故障时,其余注料枪2可以不受影响,继续工作维持生存,大幅度地降低了停工的概率。

请继续参照图2,供料管31包括上下对接相通的不可弯曲的刚性管段311和可弯曲的柔性管段313;柔性管段313位于刚性管段311的下方,并与注料枪2的进料口203连接相通,并能够随着注料枪2的移动而发生弯曲现象。

其中,刚性管段311由于不易弯曲的特质,较为坚硬,俗称为硬管。刚性管段311具体为采用弯管技术成型的金属无缝管,没有焊缝,具有承压强、刚度大、使用寿命长等优点。柔性管段313相对而言较为柔软,容易弯曲,俗称为软管,一般可由常见的塑胶材料制成。

如此设计的好处在于:其一,由于柔性管段313直接跟可活动的注料枪2相连接而一起移动,容易产生弯曲、变形现象,加快了管道的损坏,需要及时维护或者更换柔性管道。因此本实施例针对同一根供料管31而言,设计为部分管段为刚性管段311,其余部分为柔性管段313,在维修时仅需替换柔性管段313,使得维修成本得到了降低。并且,当刚性管段311的长度较大,而柔性管段313的长度较小,即柔性管段313较为短小时,维修成本可以进一步得到降低,管道的维修和更换也变得更加简单。

其二,刚性管段311可规则布置,不仅美观,而且使用寿命长,整个供料管路检修维护方便。

优选的,同一供料单元3的多个刚性管段311并排并位于同一平面(竖直面),利于管道的排布,外形美观。同时,相邻两供料单元3的刚性管段311可以位于同一平面上,或者为了节约空间以间隔错面排布。

在本实施例中,注料枪2还具有多个连接管21。

连接管21一体成型于注料枪2的枪体22上,连接管21是作为连接柔性管段313和注料枪2的中间过渡件。连接管21由刚性材料制成,使用寿命长。每一连接管21呈竖直状并对应连接于一进料口203,连接管21远离进料口203的上端与柔性管段313连接。

连接管21的长度较小,小于柔性管段313的长度,连接管21的上端不超出横梁13的上端面。由于连接管21和刚性管段311的存在,可以尽可能的减少柔性管段313的用量。

请结合图3,机架1还包括固定梁15、多个安装座16和多个安装板17。

固定梁15大致呈半工字型,在安装的时候,固定梁15的开口朝下,并沿水平方向连接于两立柱11的顶部,从而位于横梁13的上方。

以图3的视图方向为准,多个安装座16间隔并固定于固定梁15的同一侧面上(前侧面)。安装座16的数量与供料单元3的数量一致;每一供料单元3的刚性管段311均连接固定在每一安装座16上;柔性管段313位于安装座16的下方,并与进料口203连接。

柔性管段313连接于固定不动的安装座16和可移动的注料枪2之间,同时由于柔性管段313的长度的数值大于安装座16和注料枪2之间的垂直高度间距的数值,柔性管段313为弯曲的状态,在机架1的高度方向上是倾斜延伸的,从而为注料枪2留够了活动空间。

优选的,多个安装座16在固定梁15上沿横向等间距布置,相当于多个供料单元3的供料管31并排间隔设置,利于刚性管段311的等距规则排布。

每一安装座16上水平突出设有一安装板17。在同一安装座16上,每一安装板17上对应上下贯穿设有数量与每一供料单元3中的供料管31数量一致的通孔,每一供料管31的刚性管段311穿设固定于通孔中。在其他实施例中,安装板可以替换为U型紧固件,该紧固件的开口的两端均与安装座16螺栓连接固定,用以套设固定于刚性管段311的外周上。

在本实施例中,敞模发泡设备还包括多个控制阀件315。

每一控制阀件315连接于刚性管段311和柔性管段313之间,并用以控制两个管段之间的通断;控制阀件315位于安装座16的下方。具体的,控制阀件315为球阀、截止阀、调节阀等阀件。

在本实施例中,横梁13高度可调地设于两立柱11之间,以调节注料枪2的高度位置,满足板材200的更多的浇注需求。

具体为,两立柱11相对的侧面上分别设有两滑轨111,滑轨111沿立柱11的高度方向延伸。横梁13的两端分别通过滑块与两滑轨111滑动配合,以沿滑轨111上下移动。滑块配设有丝杆螺杆副,通过电机驱动横梁13上下移动调整注料枪2的高度,以适应不同高度的发泡台车及不同板厚的浇注作业。

在本实施例中,注料枪2通过齿轮齿条131啮合的方式沿横梁13左右移动调整位置。

请返回参照图2,横梁13上设有沿横向延伸的齿条131。

敞模发泡设备还包括多个与注料枪2一一对应设置的注料枪驱动组件4。注料枪驱动组件4包括滑座41以及设于滑座41上的齿轮(未示出)、注料枪安装座43和驱动电机44;齿轮与齿条131相啮合。驱动电机44的输出轴与齿轮轮传动连接,以驱动齿轮转动,从而带动滑座41沿横梁13移动。注料枪2安装固定于注料枪安装座43,注料枪安装座43通过螺钉与滑座41连接,并随着滑座41一起移动,从而适应不同宽度的板材200的浇注作业。

请参照图4,敞模发泡设备还包括支撑架5和上层操作平台6。

具体的,支撑架5的结构与机架1的结构类似,支撑架5高于机架1并架设于机架1的上方,支撑架5的横向与机架1的横向一致。支撑架5的数量具有多个,多个支撑架5沿垂直于横向的纵向方向间隔排布。顶层操作平台沿纵向水平铺设于多个支撑架5的顶部,该平台和支撑架5共同构成了一类似中空箱型结构。每一支撑架5的横向两侧之间具有间隙,多个支撑架5的间隙沿纵向相通共同构成了一纵向通道601。纵向通道601能够供板材200和用以运输板材200的轨道穿过,实现板材200的上下料。

支撑架5的一侧(左侧)还有专门设有扶梯51,以供工作人员顺着扶梯51登上顶层操作平台进行相应的操作。

本实施例的敞模发泡设备还包括有层压机75,层压机75位于纵向通道601中,并靠近支撑架5的后方,用以承接从支撑架5前方输送过来的被浇注后的板材,并将另一板材覆盖压紧在浇注有发泡料的板材上,从而制成发泡板成品。

顶层操作平台的上表面面积较大,不仅安置了较多数量的用以提供不同物料的的供料器71、铺设了多根管道,还设置有总控台73。

供料器71的数量和每一供料单元3中的供料管31的数量一致;每一供料器71具有相互连通的空气入口、物料入口和物料出口。其中,空气和物料一起混合,并经物料出口输出。物料出口与刚性管段311连接相通。

刚性管段311包括第一分管3111以及与第一分管3111一体折弯成型的第二分管3112。第一分管3111位于上层操作平台6之上,第一分管3111水平延伸,第一分管3111的一端与供料器71的物料出口相连接,第一分管3111的另一端超出上层操作平台6的边缘。

第二分管3112与第一分管3111垂直相连,从而形成一类似L型结构。第二分管3112位于上层操作平台6的外侧并向下延伸,以与柔性管段313连接。

其中,对应于提供不同物料,供料器71分为A料供料器711、B料供料器712和辅料供料器713。多个A料供料器711依序并排设置在顶层操作平台的上表面的一侧上,多个B料供料器712设置在平台的上表面上的另一侧上(靠近扶梯51),辅料供料器713和B料供料器712相邻设置。A料供料器711和B料供料器712的体积接近一致,而辅料供料器713的体积偏小。总控台73设于A料供料器711、B料供料器712之间的空隙处,总控台73负责控制各供料器71的流量的调度。

综上所述,本发明提供的一种敞模发泡设备至少具有如下优点和积极效果:

首先,采用多个注料枪2。多个注料枪2可同时注料,且注料速度可以调整为一致,注料量也可以设为一致,以均匀浇注在板材200上,浇注效果好,提高板材200的一致性。多个注料枪2之间互为备用,互不影响。每个注料枪2对应配置有一供料单元3,多个注料枪2(供料单元3)相互独立,但又相互交叉通信。当单个注料枪2或者与之对应的供料单元3出现故障时,其余注料枪2可以不受影响,继续工作维持生存,大幅度地降低了停工的概率。

其次,供料单元3中的多个供料管31分别输送不同的物料,防止物料之间混合产生化学反应导致管路堵塞;各个供料管31分别与注料枪2的各个进料口203对应相通,使得所有的物料在注料枪2的混合腔中混合产生反应,并经出料口201喷出才得以形成浇注所需的发泡料,如此,发泡料不会堵塞在各管路中,供料管31可持续使用,避免了管路重复替换导致的浪费。同时,注料枪2采用高压发泡的方式,混合效率好,泡沫均匀,在浇注完成后,料枪通过活塞自带回吸功能,混合腔中不会残留物料,无需清洗,也不会出现滴料现象,无泡料浪费。

最后,供料管31包括上下对接相通的不可弯曲的刚性管段311和可弯曲的柔性管段313;柔性管段313与注料枪2的进料口203连接相通,并能够随着注料枪2的移动而发生弯曲现象。在本实施例中,供料管31非常见的整体软管结构,而是由刚性管段311代替了部分柔性管段。由于柔性管段313作为活动部件,容易损坏,需要及时维护或者更换。而刚性管段311不易损坏,降低了维修成本。同时,刚性管段311可规则布置,不仅美观,而且使用寿命长,便于管路的检修维护。

虽然已参照几个典型实施方式描述了本发明,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本发明能够以多种形式具体实施而不脱离发明的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

- 敞模发泡设备

- 一种EPP发泡过程中模框与发泡设备之间的密封结构