锂离子二次电池的正极活性物质废弃物的处理方法

文献发布时间:2023-06-19 11:17:41

技术领域

本说明书公开了对锂离子二次电池的包含钴、镍、锰和锂的正极活性物质废弃物进行处理的方法的技术。

背景技术

近年来,从资源的有效活用的观点出发,广泛研究了通过湿式处理等从因产品寿命、其他理由而被废弃的锂离子二次电池废弃物等回收包含于其中的镍、钴等有价金属。

例如为了从锂离子二次电池废弃物回收有价金属,通常将锂离子二次电池废弃物焙烧,其后依序进行粉碎、筛选,继而,将筛选的筛下得到的粉末状的电池粉添加至酸浸出液进行浸出,使能够包含于其中的锂、镍、钴、锰、铁、铜、铝等溶解于液中。

并且随后,通过多阶段的溶剂萃取或者中和等,在溶解于浸出后液的各金属元素中,依序或同时去除铁、铜及铝等,通过溶剂萃取对镍、钴、锰和锂等有价金属进行分离及浓缩,得到含各金属的溶液。含镍、钴的溶液通过电解等回收各金属(例如参照专利文献1~3)。另外,向含锰、锂的溶液添加碳酸源,以碳酸盐的形式进行回收。

对按照上述方式得到的含锂溶液,如专利文献4等中记载那样,通过反复进行溶剂萃取等将锂离子浓缩后,通过添加碳酸盐或吹入二氧化碳等进行碳酸化,由此将包含于含锂溶液的锂离子以碳酸锂的形式回收。

另外,锂离子二次电池存在包含锂以及作为所谓三元系正极材料的以复合金属氧化物的形态含有钴、镍及锰的正极活性物质的情形。这样的正极活性物质的废弃物存在除这些金属以外还包含杂质的情况,认为可与先前所述的对锂离子二次电池废弃物的处理大致同样地,自此回收各种金属。

然而,在如上所述进行酸浸出或溶剂萃取等各种处理后,通过碳酸化从最终得到的含锂溶液回收碳酸锂的情形时,至得到碳酸锂为止的工艺极其复杂,因此存在处理或设备的成本增加,并且处理效率差的问题。

对此,专利文献5中提出了“一种锂的回收方法,其特征在于:利用水对含有氧化锂的焙烧物进行浸出,该含有氧化锂的焙烧物是在大气气氛下、氧化气氛下及还原性气氛下的任一者中,将相对于钴酸锂100质量份混合1质量份以上的碳所得的混合物焙烧而成的”等。并且,认为根据该方法,“可提供一种可从锂离子二次电池的正极材料即钴酸锂高效率地回收锂,可进行锂离子二次电池的再利用的锂的回收方法”。

现有技术文献

专利文献

专利文献1:日本特开2010-180439号公报

专利文献2:美国专利申请案公开第2011/0135547号说明书

专利文献3:日本专利第5706457号公报

专利文献4:日本专利第4581553号公报

专利文献5:日本专利第5535717号公报

发明内容

发明所要解决的课题

将正极活性物质废弃物如专利文献5中记载那样与碳混合,将该混合物焙烧,其促进正极活性物质废弃物中的复合金属氧化物的分解,因此在能够使焙烧后得到的焙烧粉末中的锂有效地溶解于水中的方面是有效的。

然而,在专利文献5中,关于对三元系正极活性物质的废弃物的处理中的、焙烧前混合的正极活性物质废弃物与碳的优选的比率、适当的焙烧温度,难以说充分进行了研究。

另外,即使可将通过焙烧所得的焙烧粉末中的大量锂设为溶解于水的形态,在使焙烧粉末中的锂溶解于水时,随着该锂的溶解的进行,锂在液中饱和而难以进一步溶解。在该情形时,存在溶解后的残渣中残留锂,锂的回收率降低的问题。

在本说明书中,对于如上所述的问题,提供一种可从包含钴、镍、锰和锂的正极活性物质废弃物有效回收包含于其中的锂的锂离子二次电池的正极活性物质废弃物的处理方法。

用于解决课题的手段

本说明书中公开的正极活性物质废弃物的处理方法是对锂离子二次电池的包含钴、镍、锰和锂的正极活性物质废弃物进行处理的方法,具有以下工序:碳混合工序,其将粉末状的上述正极活性物质废弃物与碳混合,得到上述正极活性物质废弃物和碳的合计质量中的碳的质量比率成为10%~30%的混合物;焙烧工序,其将上述混合物在600℃~800℃的温度下进行焙烧而得到焙烧粉末;锂溶解工序,其包括使上述焙烧粉末中的锂溶解于水或含锂溶液的第一溶解过程、及使在上述第一溶解过程中得到的残渣中的锂溶解于水的第二溶解过程;以及酸浸出工序,其用酸将在上述锂溶解工序中得到的残渣浸出。

发明效果

根据上述正极活性物质废弃物的处理方法,可在包含钴、镍、锰和锂的正极活性物质废弃物中,从该正极活性物质废弃物有效回收锂。

附图说明

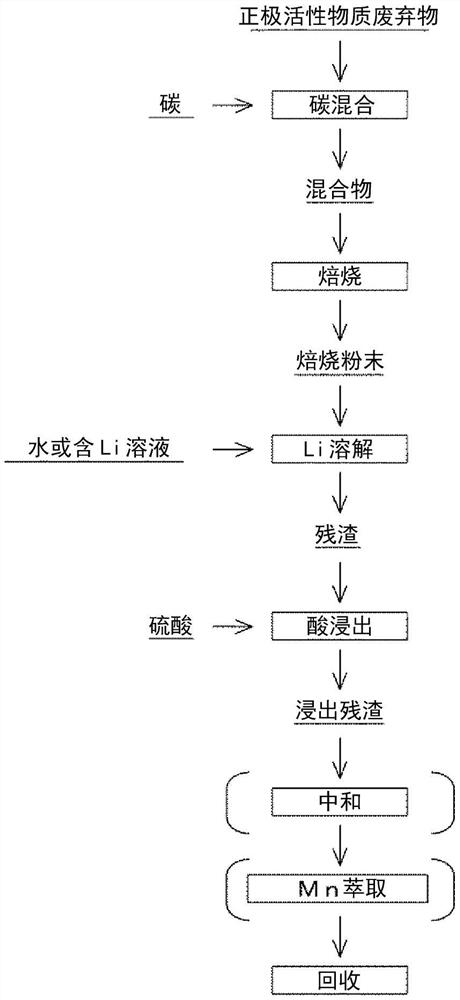

图1是表示一实施方式的正极活性物质废弃物的处理方法的流程图。

图2是表示图1的处理方法中的锂溶解工序的详情的流程图。

图3是表示Li溶解率相对于实施例的混合物的混合比变化的变化的图。

图4是表示Li溶解率相对于实施例的焙烧温度变化的变化的图。

具体实施方式

以下,一边参照附图,一边详细地对本说明书中公开的发明的实施方式进行说明。

图1中示出对锂离子二次电池的正极活性物质废弃物,即包含钴、镍、锰和锂的正极活性物质废弃物进行处理的方法的实施方式。该实施方式包括以下工序:碳混合工序,其将粉末状的正极活性物质废弃物与碳混合,得到正极活性物质废弃物与碳的混合物;焙烧工序,其将混合物焙烧而得到焙烧粉末;锂溶解工序,其使焙烧粉末中的锂溶解于水等;以及酸浸出工序,其用酸将在锂溶解工序中得到的残渣浸出。其中,锂溶解工序如图2所例示那样,至少包括使焙烧粉末中的锂溶解于水或者酸性溶液或含锂溶液的第一溶解过程、及用水或者酸性溶液将第一溶解过程中得到的残渣中的锂浸出的第二溶解过程。

(正极活性物质废弃物)

正极活性物质废弃物例如是能够在移动电话、其他各种电子设备等中使用的锂离子二次电池中因制造不良而废弃的正极活性物质等。或者,也可以是从因产品的寿命、其他理由而废弃的锂离子二次电池取出的正极活性物质,理想的是,正极活性物质废弃物为尚未实施焙烧处理的。其原因在于:通过对未焙烧的正极活性物质废弃物依序进行后述的碳混合工序及焙烧工序,可使包含于其中的金属有效变化成容易溶解或者浸出的形态。从这样的正极活性物质废弃物回收锂是从资源的有效活用的观点出发优选的。

需要说明的是,正极活性物质在通过粘合剂(粘结剂)固定于铝箔的状态下使用时,若以该附铝箔的状态进行焙烧,则有以下顾虑:铝在熔点660℃下熔融,导致锂与铝反应生成铝酸锂而成为难以溶解于水的形态。因此,理想的是,事先压碎或粉碎未焙烧的附铝箔的正极活性物质,将正极活性物质从铝箔剥离,通过筛选分离粒径大的铝,制成粉末状的正极活性物质废弃物。

此处,在该实施方式中,将至少包含钴、镍、锰和锂的粉末状的正极活性物质废弃物、所谓三元系正极活性物质的废弃物设为对象。上述钴、镍、锰和锂通常能够以它们的复合金属氧化物(LiNi

正极活性物质废弃物中的钴的含量例如为0质量%~60质量%,典型而言为20质量%~30质量%。镍的含量例如为0质量%~60质量%,典型而言为20质量%~30质量%。锰的含量例如为0质量%~40质量%,典型而言为0质量%~20质量%。锂的含量例如为2质量%~8质量%,典型而言为3质量%~7质量%。

上述钴、镍、锰和锂通常构成正极活性物质废弃物的大部分,但由于各种情况,存在正极活性物质废弃物包含除这些钴、镍、锰和锂以外的杂质的情形。作为该杂质,例如有选自由铝、铁、铜及氟所组成的组中的至少一种。其中,正极活性物质废弃物中的该杂质的含量在包含多种元素的情形时以其合计计,例如为30质量%以下,典型而言为10质量%以下。认为氟作为粘合剂成分能够被含有。在附铝箔的正极活性物质中,存在铝的品位成为5质量%~20质量%,氟的品位成为5质量%~10质量%的情形。

(碳混合工序)

在碳混合工序中,将上述正极活性物质废弃物与碳混合而得到混合物。由此,若在之后的焙烧工序中将该混合物以适当的温度焙烧,则碳与正极活性物质废弃物中的氧结合,生成一氧化碳或二氧化碳,该气体与因正极活性物质废弃物的分解而生成的氧化锂结合,生成碳酸锂。该碳酸锂可容易地溶解于水等。

优选按照混合物中的碳的质量占正极活性物质废弃物和碳的合计质量的比率成为10%~30%的方式,向正极活性物质废弃物中添加规定量的碳而得到混合物。其原因在于:即,在混合物中的碳的质量比率小于该范围的情形时,正极活性物质不分解而锂的水浸出率降低,另一方面,在大于该范围的情形时,在其后的硫酸浸出工序中使镍钴溶解时,产生浸出残渣。从该观点出发,混合物中的正极活性物质废弃物和碳的合计质量中的碳的质量比率优选设为10%~30%。

与正极活性物质废弃物混合的碳的平均粒径可设为30μm~500μm。若碳的粒径过大,则有反应效率降低的顾虑。

与正极活性物质废弃物混合的物质只要为包含碳的物质则无特别限制,另外,也可包含碳以外的物质,例如可设为石墨、焦炭或碳粉、活性碳、木炭。

需要说明的是,在将正极活性物质废弃物与碳混合时,例如可通过螺旋送料机从放入有各原料的料斗供给至粉体混合器或者转筒混合机等,而在该处进行混合。

(焙烧工序)

对于如上所述得到的正极活性物质废弃物与碳的混合物实施焙烧工序。此处,将混合物在600℃~800℃的温度下进行焙烧,由此得到焙烧粉末。通过将焙烧温度设为该范围,先前所述的混合物中的碳被利用,例如2LiCoO

需要说明的是,此处的反应推测为2LiCoO

详情后述,通过上述焙烧工序,可使锂在锂溶解工序中有效溶解,另外,在酸浸出工序中,可减少高价的过氧化氢的使用量或不使用过氧化氢而用酸使各种金属浸出。

正极活性物质的分解反应的温度较高的情况下有效果。从该观点出发,更优选焙烧温度设为500℃~700℃。通过正极活性物质的分解反应生成的碳酸锂的熔点为720℃左右,因此在焙烧温度过高的情形时,从粉体流出碳酸锂的熔体而较难处理。

焙烧时间优选设为120分钟以上、更优选设为240分钟以上。若焙烧时间较短,则有无法充分进行上述反应的顾虑。

对于焙烧工序而言,理想的是可放入至匣钵并以一定温度进行加热的焙烧炉。可使用旋转窑炉、其他各种炉、或在大气气氛下进行加热的炉等各种加热设备进行。

(锂溶解工序)

在锂溶解工序中,使上述焙烧粉末与水或含锂溶液接触,使焙烧粉末中含有的锂溶解于水或含锂溶液。由此,可得到包含锂离子并且其他金属离子的浓度非常低的锂溶解液。

经过如上所述的焙烧工序的焙烧粉末中的锂溶解于水,但其他金属几乎不溶解。因此在此,可使锂从焙烧粉末有效分离。通过使碳酸锂溶解于水,酸碱性成为碱性(pH11~pH12),镍、钴、锰等不会溶出至将锂进行了水浸出的溶液中。

在该实施方式中,如图2所示,在锂溶解工序中,至少进行使焙烧粉末中的锂溶解于水或含锂溶液的第一溶解过程、及使在第一溶解过程中得到的残渣中的锂溶解于水的第二溶解过程。

在第一溶解过程中,通过使焙烧粉末中的锂溶解于水等,可得到液中的碳酸锂等饱和了的锂溶解液。由此,在对作为饱和溶液的该锂溶解液进行锂的萃取等工序时,可减轻该工序的负荷。

但是,第一溶解过程中进行固液分离后得到的残渣可能还含有锂,因此进行使该残渣中的锂溶解于水的第二溶解过程。由此,可实现锂回收率的提高。第二溶解过程后,在进行固液分离后得到的残渣中残存锂的情形时,根据需要还可进一步进行使该残渣中的该锂溶解于水的第三溶解过程。即,还能够将与第二溶解过程相同的溶解过程反复一次以上。

优选第一溶解过程继续进行直至液中的锂浓度成为2g/L以上为止。其原因在于:在锂浓度到达2g/L之前结束过程的情形时,存在送至后续工序即锂萃取工序的液量增加,设备规模变大的可能性。更优选继续第一溶解过程直至液中的锂浓度成为2.2g/L以上为止。

与焙烧粉末或者残渣接触的水具体而言为自来水、工业用水、蒸馏水、净化水、离子交换水、纯水、超纯水等。

在第一溶解过程中,还可制成锂溶解于上述水的含锂溶液。该含锂溶液优选为如图2所例示那样,制成锂溶解工序的第二溶解过程或其后的溶解过程中得到的锂溶解液。第二溶解过程或其后的溶解过程中得到的锂溶解液是使第一溶解过程中未完全溶解的锂溶解而成的,还留有能够使锂溶解的余地,因此,通过将其供于第一溶解过程中的焙烧粉末中的锂的溶解,可提高该液中的锂的浓度。

作为焙烧粉末或者残渣与水等的接触方法,有抛撒或浸渍、通入液体等各种方法,从反应效率的观点出发,优选使电池粉末浸渍于水等而进行搅拌的方法。

需要说明的是,焙烧粉末或者残渣与水等接触时的液温可设为10℃~60℃。液温越低则碳酸锂的溶解度越高,因此液温优选为较低。浆料浓度可设为50g/L~150g/L。该浆料浓度是指焙烧粉末或者残渣的干燥重量(g)相对于与焙烧粉末或者残渣接触的水等的量(L)之比。

在第一溶解过程中,锂对水等的溶解率优选为50%~100%,特别是进一步优选为70%~100%。

第一溶解过程中得到的锂溶解液的锂浓度优选为1.0g/L~2.5g/L,特别是进一步优选为2.0g/L~2.5g/L。需要说明的是,还存在锂以外的金属溶解于该锂溶解液的情形,例如存在锂溶解液中的钠浓度为0mg/L~1000mg/L,铝为0mg/L~500mg/L的情形。

对于锂溶解工序中最终得到的剩余的残渣,可按照后述方式进行酸浸出工序、Mn萃取工序、Co回收工序、Ni回收工序等,回收其所含的各种金属。

另一方面,对于锂溶解工序的第一溶解过程中得到的锂溶解液,可通过公知的方法,实施锂浓缩、碳酸化、净化等处理而得到碳酸锂。或者,还能够以氢氧化锂的形式进行回收。此处,省略关于该锂溶解液的详细说明。

(酸浸出工序)

在酸浸出工序中,将上述锂溶解工序中得到的残渣添加至硫酸等酸性溶液进行浸出。此处,通过前述的焙烧工序,残渣中的钴成分有效地进行形态变化,变化为氧化钴(CoO)或单质钴,由此,可使该钴成分容易地溶解于酸性溶液。

酸浸出工序可通过公知的方法或条件进行,优选将酸性溶液的pH设为0~2.0,以及将酸性溶液的氧化还原电位(ORP值,银/氯化银电位基准)设为0mV以下。

(中和工序)

可对于酸浸出工序中得到的浸出后液进行使浸出后液的pH上升的中和工序,由此,可使浸出后液中的铝沉淀,通过其后的固液分离而去除铝。其中,例如根据浸出后液中不含有铝等规定条件等,能够省略该中和工序。

优选在中和工序中使pH上升至4.0~6.0的范围内。若pH过低,则无法使铝充分沉淀,另一方面,若pH过高,则钴等其他金属也沉淀。从该观点出发,脱Al过程中的pH更优选设为4.0~6.0,特别是进一步优选设为4.5~5.0。

在中和工序中,为了使pH上升至上述范围内,例如可添加氢氧化钠、碳酸钠、氨等碱。

另外,优选在中和工序中将ORP值(ORP vs Ag/AgCl)设为-500mV~100mV,进而更优选设为-400mV~0mV。在此时的ORP值过高的情形时,有可能Co以四氧化三钴(Co

另外,在中和工序中,液温优选设为50℃~90℃、更优选设为60℃~90℃。即,在将液温设为小于50℃的情形时,有反应性变差的顾虑,另外,在高于90℃的情形时,除了需要耐高热的装置之外,在安全上也不优选。

需要说明的是,此处,在将酸浸出工序中的酸浸出后的固液分离省略的情形时,存在通过该中和工序的固液分离,还可将碳混合工序中混合而会包含于液中的碳与铝一起分离的情况。因此,在该情形时,可实现省略酸浸出工序带来的提高固液分离的处理效率、降低成本。

在提高中和工序中的沉淀物的过滤性的方面,上述酸浸出工序中得到的浸出后液中的Li相对于铝的摩尔比(Li/铝比)优选设为1.1以上。在该情形时,中和工序中的沉淀物中含有的铝在凝胶状的Al(OH)

在中和工序中通常去除浸出后液中含有的铝的一部分。此处,若要去除所有的铝,因共沉淀也去除钴或镍导致造成损失,由此,并不特意设立去除所有的铝的条件。由此,在分离后液中,铝的剩余部分以溶解了的状态残留。该铝的剩余部分可通过以下的Mn萃取工序去除。中和工序后的铝浓度通常为0.1g/L~1.0g/L,典型而言为0.3g/L~0.8g/L。

(Mn萃取工序)

在酸浸出工序后,或在进行中和工序的情形时中和工序后,从浸出后液进行萃取锰、以及根据情况而萃取铝的剩余部分的溶剂萃取。在该情形时,通过萃取锰及铝的剩余部分,得到作为这些被去除的萃取残液(水相)的Mn萃取后液。

具体而言,优选对浸出后液使用含有磷酸酯系萃取剂及肟系萃取剂的混合萃取剂。

此处,作为磷酸酯系萃取剂,例如可列举二(2-乙基己基)磷酸酯(商品名:D2EHPA或DP8R)等。肟系萃取剂优选醛肟或醛肟为主成分的肟系萃取剂。具体而言,例如有2-羟基-5-壬基苯乙酮肟(商品名:LIX84)、5-十二烷基水杨醛肟(商品名:LIX860)、LIX84与LIX860的混合物(商品名:LIX984)、5-壬基水杨醛肟(商品名:ACORGAM5640)等,其中,从价格方面等出发,优选5-壬基水杨醛肟。

在萃取铝及锰时的溶剂萃取中,pH优选设为2.5~4.0、更优选设为2.8~3.3。

(Co回收工序)

Mn萃取工序中得到的Mn萃取后液中主要包含钴和镍等。对此,优选使用膦酸酯系萃取剂进行溶剂萃取,从该Mn萃取后液将钴萃取至溶剂。

从镍与钴的分离效率的观点出发,作为膦酸酯系萃取剂,优选2-乙基己基膦酸2-乙基己酯(商品名:PC-88A、Ionquest801)。

在Co回收工序的溶剂萃取中,pH优选设为4.5~5.5、更优选设为4.8~5.2。

对于溶剂萃取后的含有钴的萃取剂(有机相),可使用硫酸进行反萃取。反萃取中移动至水相侧的钴通过电解提取进行回收。

对于通过电解提取所得到的电解钴,根据需要,为提高其纯度可进行以下处理。

即,首先,通过硫酸、或硫酸及氧化剂等酸使电解钴溶解。由此,得到至少包含钴离子的钴溶液。此时,有时包含于电解钴的镍也与钴一起溶解,因此,存在钴溶液还包含镍离子的情形。

溶解时的硫酸酸性溶液的pH例如可设为1~5,优选为2~4。若该pH过高,则有钴的浸出变缓慢的顾虑,另外,若pH过低,则有可能后续工序的萃取工序中添加的pH调整剂的量增大。

钴溶液中的钴浓度例如可设为10g/L~150g/L,优选为100g/L~130g/L。

继而,为了从该钴溶液中将钴离子自镍离子等分离而选择性地进行萃取,进行利用溶剂萃取法的萃取工序。萃取时的平衡pH优选设为4~7,但适当的pH范围根据钴浓度或萃取剂的体积分率、油与水的相比、温度等的组合而变化,因此,也会存在设为上述范围外的情形。萃取后,对于含有钴离子的有机相,使用硫酸、盐酸、硝酸等的酸性水溶液等反萃取液进行反萃取。

需要说明的是,在萃取工序中,还可添加掩蔽镍离子而在萃取时残留于水相的掩蔽剂。作为该掩蔽剂,可使用氨离子、S

与钴溶液接触的萃取剂也可设为膦酸系萃取剂或磷酸系萃取剂,优选设为次膦酸(phosphinic acid)系萃取剂,其中,更优选包含双(2,4,4-三甲基戊基)次膦酸。具体而言,进一步优选设定为SOLVAY公司的ALBRITECT TH1(商品名)或Cyanex272,但并不限定于这些。

其后,为了使反萃取后液中含有的钴离子结晶化,将反萃取后液例如加热至40℃~50℃进行浓缩,以硫酸、盐酸、硝酸等的盐的形态析晶出钴。另外,也可不析晶而以溶液的状态进行产品化。

(Ni回收工序)

Co回收工序之后,对于该溶剂萃取中得到的Co萃取后液,优选使用羧酸系萃取剂进行溶剂萃取,从该Co萃取后液分离镍。作为羧酸系萃取剂,例如有新癸酸、环烷酸等,其中,因镍的萃取能力的理由,优选新癸酸。

在Ni回收工序的溶剂萃取中,pH优选设为6.0~8.0、更优选设为6.8~7.2。

对于溶剂萃取后的含有镍的萃取剂(有机相),可使用硫酸、盐酸、硝酸等的酸性水溶液等进行反萃取。移动至水相侧的镍通过电解提取进行回收。

利用硫酸、盐酸、硝酸等酸使通过该电解提取得到的电解镍溶解,得到镍的硫酸、盐酸、硝酸等的盐的形态的溶液。通过使得到的溶液浓缩并析晶,能够以镍的硫酸、盐酸、硝酸等的盐的固体的形式回收。另外,也可不析晶而以溶液的状态进行产品化。

在该处理中,作为对镍进行的处理可适当变更规定的条件,设为与对钴的处理实质上相同。

(Co、Ni回收工序)

也可进行Co、Ni回收工序代替如上所述的分别个别回收钴和镍的Co回收工序及Ni回收工序。

在Co、Ni回收工序中,对中和工序中得到的中和后液或Mn萃取工序中得到的Mn萃取后液进行溶剂萃取,此时,设为钴和镍两者均被萃取、反萃取的条件。由此,在利用硫酸、盐酸、硝酸中的任一种酸进行反萃取后,得到溶解有钴和镍的硫酸、盐酸、硝酸中的任一种的混合溶液。根据需要对其进行浓缩、析晶,由此可得到钴和镍的硫酸盐、盐酸盐或硝酸盐的混合盐。

实施例

接下来,试验性实施上述的正极活性物质废弃物的处理方法,确认其效果,因此以下进行说明。但此处的说明仅以例示为目的,并没有意图限定于此。

向包含钴、镍、锰和锂的正极活性物质的粉末中改变作为碳的石墨粉的比率进行混合,历时2小时将该混合物以不同的温度焙烧。将焙烧后得到的焙烧粉末添加至水中,使焙烧粉末中的锂溶解于水。将这些的结果示于图3及4。

根据图3可知,从混合多于正极活性物质粉末:碳为9∶1的量的碳之处起,锂溶解率大幅度提高。尤其是,在正极活性物质与碳的混合比为8∶2的情形时,确认到正极活性物质(复合氧化物)充分分解,生成碳酸锂。另外,该情形时,根据图3可知,焙烧粉末中的锂充分溶解于水。

另外,根据图4可知,若焙烧温度为600℃~800℃的范围内,则焙烧粉末中的大量锂溶解。需要说明的是,即使焙烧温度为400℃,随着时间经过而分解进行,但该情形时,需要较多的焙烧时间,处理效率降低。

- 锂离子二次电池的正极活性物质废弃物的处理方法

- 锂离子二次电池用正极活性物质的处理方法