变压器绕组温控器热模拟装置温升特性的试验方法及装置

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及变压器性能测试技术领域,尤其涉及一种变压器绕组温控器热模拟装置温升特性的试验方法及装置。

背景技术

变压器是输变电设备中最关键、最昂贵的设备,其运行的可靠性直接关系到电网的经济运行和安全稳定。电力变压器在运行时,绕组温度直接关系到变压器的绝缘能力和寿命。为了监测变压器工作时的绕组温度,通常采用变压器绕组温控器,其测量原理主要是采用“热模拟”技术来测量变压器的铜油温差。其中,热模拟装置温升特性的准确性将直接关系到绕组温度测量的准确性,因此其特性需要通过定期试验来进行确认。但是,由于电力变压器运行特点,导致大多数在役绕组温控器的定期校验必须在变压器现场进行,但是温控器热模拟装置温升特性目前只能在试验室的专用恒温油槽中进行试验,而这种恒温油槽体积、重量均较大,无法搬运到变压器现场进行试验。而应用于现场温度示值校验的便携式恒温槽由于槽体容积小,工作介质少,在进行温升试验时热模拟装置的电热元件发热将会严重影响槽内温度的稳定,导致试验无法进行,因而也无法应用于温控器热模拟装置温升特性的现场试验。

针对上述情况,现有的一种针对绕组温控器热模拟装置温升特性现场校验的方法可以实现无附加恒温槽条件下的校验,但该方法没有考虑在试验过程中环境温度变化对试验结果的附加误差影响,一旦试验过程中环境温度变化较大,就会导致变压器油温也产生变化,进而影响测量结果的精确度。因此,如何提供一种变压器绕组温控器热模拟装置温升特性的试验方法,能够现场试验并提高模拟精度,是本领域亟待解决的问题。

发明内容

本发明的目的在于提供一种变压器绕组温控器热模拟装置温升特性的试验方法及装置,考虑了环境温度变化对变压器油温带来的附加影响,利用了变压器配套安装的油面温控器实现了对油箱油温变化的测量及修正。该方法无需恒温油槽即可完成温控器热模拟装置温升特性的试验,并解决了现有绕组温控器热模拟装置的温升特性现场校验方法中可能受环境温度变化影响的问题,实现了热模拟装置的温升特性的现场试验,实时性强且模拟结果的准确度高。

为了克服上述现有技术中的缺陷,本发明某一实施例提供了一种变压器绕组温控器热模拟装置温升特性的试验方法,包括:

在变压器内部温度与环境温度一致时,分别读取绕组温控器和油面温控器的当前温度示值,作为第一温度值及第二温度值;

根据变压器的额定负荷电流及电流互感器变比,计算出目标加热电流,并将所述目标加热电流通过恒流源装置传输给所述绕组温控器;

通过电热元件使所述绕组温控器和油面温控器的温度示值上升,当所述温度示值在预设时间范围内保持稳定时,分别读取所述绕组温控器和所述油面温控器的当前温度示值,作为第三温度值及第四温度值;

根据所述第一温度值、所述第二温度值、所述第三温度值及所述第四温度值计算绕组温控器热模拟装置在对应所述变压器额定负荷电流下所产生的温升。

作为优选地,所述根据所述第一温度值、所述第二温度值、所述第三温度值及所述第四温度值计算绕组温控器热模拟装置在对应所述变压器额定负荷电流下所产生的温升,包括:

将所述第三温度值与所述第一温度值作差,得到第一温差;

将所述第四温度值与所述第二温度值作差,得到补偿温差;

将所述第一温差与所述补偿温差作差,得到绕组温控器热模拟装置在对应所述变压器额定负荷电流下所产生的温升。

作为优选地,所述目标加热电流的确定方法包括:

根据变压器的出厂温升数据,计算变压器在满负载时的铜油温差;其中,所述铜油温差为绕组热点与油面温度的差值;

根据变压器的出厂温升特性曲线图,得到所述铜油温差对应的补偿发热电流,以作为目标加热电流。

本发明某一实施例还提供一种变压器绕组温控器热模拟装置温升特性的试验装置,包括:

初始温度获取模块,用于在变压器内部温度与环境温度一致时,分别读取绕组温控器和油面温控器的当前温度示值,作为第一温度值及第二温度值;

目标加热电流计算模块,用于根据变压器的额定负荷电流及电流互感器变比,计算出目标加热电流,并将所述目标加热电流通过恒流源装置传输给所述绕组温控器;

终止温度获取模块,用于通过电热元件使所述绕组温控器和油面温控器的温度示值上升,当所述温度示值在预设时间范围内保持稳定时,分别读取所述绕组温控器和所述油面温控器的当前温度示值,作为第三温度值及第四温度值;

温升特性分析模块,用于根据所述第一温度值、所述第二温度值、所述第三温度值及所述第四温度值计算绕组温控器热模拟装置在对应所述变压器额定负荷电流下所产生的温升。同时通过油面温控器示指对环境温度变化给变压器油温带来的附加影响进行测量和修正。

作为优选地,所述温升特性分析模块,还用于,

将所述第三温度值与所述第一温度值作差,得到第一温差;

将所述第四温度值与所述第二温度值作差,得到补偿温差;

将所述第一温差与所述补偿温差作差,得到绕组温控器热模拟装置在对应所述变压器额定负荷电流下所产生的温升。

作为优选地,所述目标加热电流计算模块,还用于,

根据变压器的出厂温升数据,计算变压器在满负载时的铜油温差;其中,所述铜油温差为绕组热点与油面温度的差值;

根据变压器的出厂温升特性曲线图,得到所述铜油温差对应的补偿发热电流,以作为目标加热电流。

相对于现有技术,本发明实施例至少具备如下有益效果:

1)能够在不增加任何其他的试验设备的情况下,对温控器热模拟装置温升特性进行现场试验,成本低且实时性强;

2)对试验过程中环境温度变化量进行测量,并修正其对温升测量结果的附加影响;

3)保证在役绕组温控器测量的准确性与可靠性,方法易实施,具有很强的适用性。

附图说明

为了更清楚地说明本发明的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

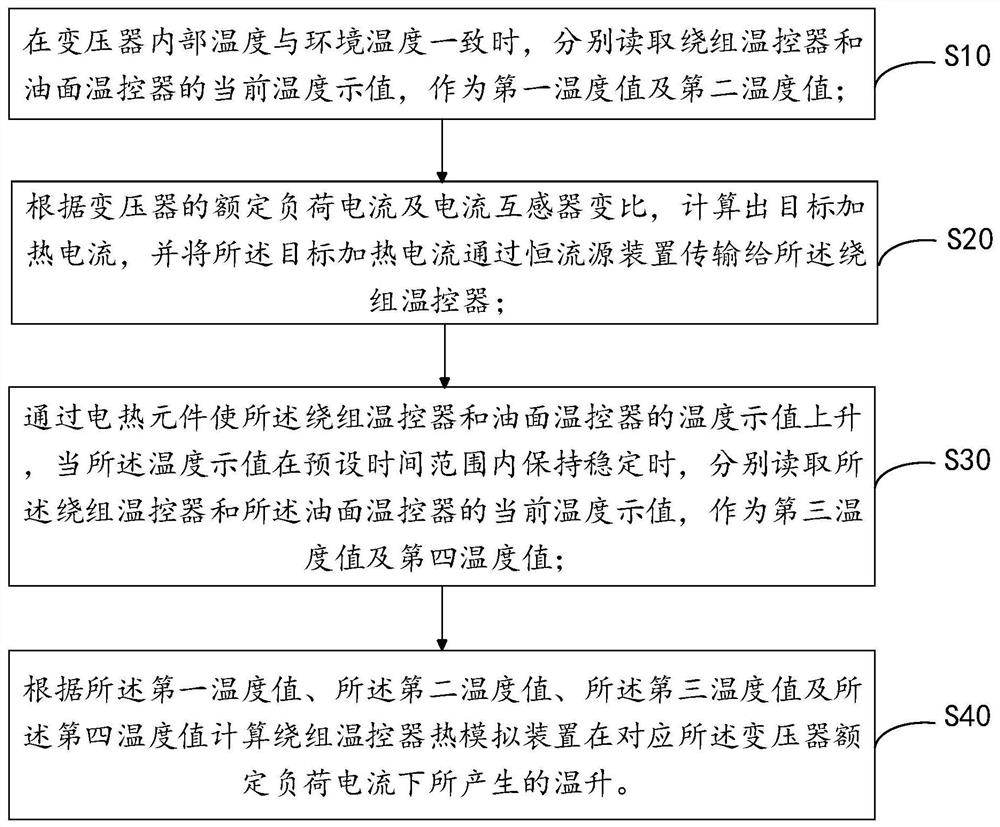

图1是本发明某一实施例提供的变压器绕组温控器热模拟装置温升特性的试验方法的流程示意图;

图2是本发明某一实施例提供的变压器绕组温控器热模拟装置温升特性的试验装置的结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

应当理解,文中所使用的步骤编号仅是为了方便描述,不对作为对步骤执行先后顺序的限定。

应当理解,在本发明说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本发明。如在本发明说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的“一”、“一个”及“该”意在包括复数形式。

术语“包括”和“包含”指示所描述特征、整体、步骤、操作、元素和/或组件的存在,但并不排除一个或多个其它特征、整体、步骤、操作、元素、组件和/或其集合的存在或添加。

术语“和/或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

第一方面:

请参阅图1,本发明某一实施例提供了一种变压器绕组温控器热模拟装置温升特性的试验方法,包括:

S10、在变压器内部温度与环境温度一致时,分别读取绕组温控器和油面温控器的当前温度示值,作为第一温度值及第二温度值;

S20、根据变压器的额定负荷电流及电流互感器变比,计算出目标加热电流,并将所述目标加热电流通过恒流源装置传输给所述绕组温控器;

S30、通过电热元件使所述绕组温控器和油面温控器的温度示值上升,当所述温度示值在预设时间范围内保持稳定时,分别读取所述绕组温控器和所述油面温控器的当前温度示值,作为第三温度值及第四温度值;

S40、根据所述第一温度值、所述第二温度值、所述第三温度值及所述第四温度值计算绕组温控器热模拟装置在对应所述变压器额定负荷电流下所产生的温升。

需要说明的是,电力变压器运行时,绕组温度直接关系到变压器的绝缘能力和寿命。变压器绕组温控器用于测量和监视变压器的绕组温度,是保障变压器安全运行的重要测量和保护设备。温控器采用“热模拟”技术装置来测量变压器的铜油温差,热模拟装置温升特性的准确性直接关系到绕组温度测量的准确性,其特性需要通过定期试验来进行确认。由于电力变压器运行特点决定了大多数在役绕组温控器的定期校验必须在变压器现场进行,但是温控器热模拟装置温升特性目前只能在实验室的专用恒温油槽中进行试验,这种恒温油槽体积、重量均较大,无法搬运到变压器现场进行试验。而应用于现场温度示值校验的便携式恒温槽由于槽体容积小,工作介质少,在进行温升试验时热模拟装置的电热元件发热将会严重影响槽内温度的稳定,导致试验无法进行,因而也无法应用于温控器热模拟装置温升特性的现场试验。现有技术虽然可以实现无附加恒温槽条件下的校验,但该方法没有考虑在试验过程中环境温度变化对试验结果的附加误差影响,若试验过程中环境温度变化较大导致变压器油温也产生变化时,将对测量结果造成不可忽视的附加误差。因此本实施例的目的在于提供一种变压器绕组温控器热模拟装置温升特性的现场试验方法,实时性强,检测精度高。

其中,变压器绕组温控器热模拟装置温升特性是指:温控器热模拟装置在变压器额定负荷电流为I时所对应的加热电流I

ΔT=K

其中,K

具体地,在步骤S10中,首先保持温控器温包和热模拟装置内的电热元件正常安装在变压器上,在变压器停运至其内部温度降为与环境温度相一致时,分别读出绕组温控器和油面温控器温度示值,作为第一温度值及第二温度值,分别记为T

在步骤S20中,根据变压器的额定负荷电流及电流互感器变比,计算出目标加热电流,记为I

具体地,I

1)根据变压器厂商提供该变压器的温升数据,得出该变压器在满负载时的铜油温差,即绕组热点与油面温度之差,记为ΔT

2)根据ΔT的大小,核查绕组温度计厂家所给出的温升特性曲线图,确定得到ΔT对应的补偿发热电流I

进一步地,在步骤S30中,通过电热元件使所述绕组温控器和油面温控器的温度示值上升,当所述温度示值在预设时间范围内保持稳定时,分别读取所述绕组温控器和所述油面温控器的当前温度示值,作为第三温度值及第四温度值。分别记为T

在得到为T

ΔT′=(T

可以理解的是,该方法将变压器内部近似视为一个温度稳定的大型恒温槽体,在当前环境温度条件下测试绕组温控器热模拟装置的温升特性,通过变压器上的油面温控器对测试过程中环境温度变化导致的油温变化量进行测量,并予以计算修正。

本发明实施例无需恒温油槽即可完成温控器热模拟装置温升特性的试验,并可同时测量和修正环境温度变化对变压器油温带来的附加影响,实时性强且模拟结果的准确度高。

第二方面:

请参阅图2,本发明某一实施例还提供了一种变压器绕组温控器热模拟装置温升特性的试验装置,包括:

初始温度获取模块01,用于在变压器内部温度与环境温度一致时,分别读取绕组温控器和油面温控器的当前温度示值,作为第一温度值及第二温度值;

目标加热电流计算模块02,用于根据变压器的额定负荷电流及电流互感器变比,计算出目标加热电流,并将所述目标加热电流通过恒流源装置传输给所述绕组温控器;

终止温度获取模块03,用于通过电热元件使所述绕组温控器和油面温控器的温度示值上升,当所述温度示值在预设时间范围内保持稳定时,分别读取所述绕组温控器和所述油面温控器的当前温度示值,作为第三温度值及第四温度值;

温升特性分析模块04,用于根据所述第一温度值、所述第二温度值、所述第三温度值及所述第四温度值计算绕组温控器热模拟装置在对应所述变压器额定负荷电流下所产生的温升。

可以理解的是,在本实施例中,装置的功能模块01-04分别执行步骤S10-S40,需要说明的是,

变压器绕组温控器热模拟装置温升特性是指:温控器热模拟装置在变压器额定负荷电流为I时所对应的加热电流I

ΔT=K

其中,K

具体地,在步骤S10中,首先保持温控器温包和热模拟装置内的电热元件正常安装在变压器上,在变压器停运至其内部温度降为与环境温度相一致时,分别读出绕组温控器和油面温控器温度示值,作为第一温度值及第二温度值,分别记为T

在步骤S20中,根据变压器的额定负荷电流及电流互感器变比,计算出目标加热电流,记为I

具体地,I

1)根据变压器厂商提供该变压器的温升数据,得出该变压器在满负载时的铜油温差,即绕组热点与油面温度之差,记为ΔT

2)根据ΔT的大小,核查绕组温度计厂家所给出的温升特性曲线图,确定得到ΔT对应的补偿发热电流I

进一步地,在步骤S30中,通过电热元件使所述绕组温控器和油面温控器的温度示值上升,当所述温度示值在预设时间范围内保持稳定时,分别读取所述绕组温控器和所述油面温控器的当前温度示值,作为第三温度值及第四温度值。分别记为T

在得到为T

ΔT′=(T

可以理解的是,该方法将变压器内部近似视为一个温度稳定的大型恒温槽体,在当前环境温度条件下测试绕组温控器热模拟装置的温升特性,通过变压器上的油面温控器对测试过程中环境温度变化导致的油温变化量进行测量,并予以计算修正。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

- 变压器绕组温控器热模拟装置温升特性的试验方法及装置

- 变压器绕组温控器热模拟装置温升特性现场试验的方法