差分式全散射悬浮颗粒浓度监测装置及其使用方法和应用

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及工业尾气监测技术领域,更具体地,涉及差分式全散射悬浮颗粒浓度监测装置及其使用方法和应用。

背景技术

近年来空气质量日益恶化,空气颗粒物源头解析表明工业生产及燃煤产生的颗粒物占大气中20~30%。2011年7月18日中国环境保护部和国家质量监督检验检疫总局联合发布的最新《火电厂大气污染物排放标准(GB13223-2011)》指出,对于燃煤电厂,尾气中颗粒物浓度由50mg·Nm

然而,当前的工业尾气,尤其是与燃煤相关的工厂尾气排放要么不达标,要么在治理尾气上投入资金太大,这对行业的发展十分不利。究其根源是因为在不了解污染物组成的情况下,难以做出脱除效率进一步的改进,降低处理成本。现行研究表明,影响脱除效率的关键在于探究悬浮颗粒物的粒径分布和浓度,只有在掌握其物理特性后才能进行工业设备改进。但是,目前对工业废气悬浮颗粒粒径分布和浓度的监测十分困难。

现有技术中对悬浮物颗粒浓度及粒径分布的监测已作出了一定的研究,例如,公开号为CN102284360B的专利文件公开了一种静电除尘器可吸入颗粒物PM

发明内容

本发明首要解决的技术问题是针对现有技术中缺少可以应用在工业尾气上、监测数据准确、成本低的悬浮颗粒物粒径及浓度监测装置的技术问题,提供一种差分式全散射悬浮颗粒浓度监测装置。

本发明另一个需要解决的技术问题是提供一种上述监测装置的使用方法。

本发明再一个需要解决的技术问题是提供一种上述监测装置的应用。

为了实现上述技术问题的解决,本发明采用的技术方案为。

一种差分式全散射悬浮颗粒浓度监测装置,包括气路循环系统和光路检测系统;所述气路循环系统包括依次连通且组成闭合回路的颗粒粒径分级器、检测仓、鞘气动力单元以及过滤装置;所述气路循环系统还包括用于维持气路流体流量恒定的尾气抽吸单元、以及与所述颗粒粒径分级器连接的中和荷电器;所述颗粒粒径分级器由入口段、电场段和出口段组成,入口段包括与所述过滤装置连接的鞘气入口、与所述中和荷电器连接的尾气入口以及沿气流流动方向贯穿入口段的隔板;电场段包括与所述鞘气入口轴线方向平行的导电极板;出口段包括与所述鞘气入口同轴心分布的待检测气体出口;所述光路检测系统与所述检测仓连接,以实现检测仓中颗粒浓度的检测。

本发明的工作原理为。

首先,尾气通过中和荷电器进行电荷分配使得尾气中的悬浮颗粒物由部分带正电颗粒、部分带负电颗粒以及部分不带电颗粒组成。这些带电及不带电颗粒的数量分布符合玻尔兹曼分布,玻尔兹曼分布可由下式表达,

式中,d

考虑到某一电压可能沉降同一粒径不同带电量的颗粒,因此定义不同电压下粒径d

在本发明中,导电极板中的正极板接高压电源,接地极板接地,通电后导电极板间形成均匀电场,其电场强度为:

式中,E为电场强度,V·m

之后,尾气通过尾气入口进入颗粒粒径分级器,同时伴随鞘气经过颗粒粒径分级器内部的均匀电场。根据高压导电体极性,将荷电后与正极板异性的荷电颗粒定为测量颗粒,同性荷电颗粒为干扰颗粒,不荷电颗粒为无关颗粒。带电颗粒在其中的运动轨迹为,测量颗粒在电场力作用下向正极板运动,干扰颗粒向接地极板运动。高压电源的电压与颗粒粒径之间的关系为:

式中,U

再之后,逐渐由低至高的设定高压电源的电压,在高压电源的电压逐渐升高的过程中,最先沉降的颗粒为粒径较小的测量颗粒,随着高压电源电压的逐步增加,沉降颗粒的粒径也逐步变大,直至全部测量颗粒均沉降在两导电极板上。这里,如果将测量颗粒粒径按数值分为有限的粒径段,某一粒径段颗粒开始沉降时的电压为沉降电压,相邻粒径段颗粒的沉降电压之间的某一电压值为扫描电压。那么,在某一粒径段的测量颗粒沉降过程中,由于颗粒荷电量的不同,不同的荷电量对应不同的沉降电压,新增沉降颗粒为该粒径中沉降电压小于扫描电压的测量颗粒,而沉降电压大于扫描电压的测量颗粒将同无关颗粒一起通过粒径分级器,由此,可利用全散射法通过本次与上一次出射光强的差值反演该粒径沉降颗粒的质量浓度,并通过玻尔兹曼分布反演该粒径沉降颗粒和其余颗粒的数量频率,进而得到该粒径颗粒物质量浓度。

传统的颗粒物浓度监测装置为通过使某一特定电压下带电颗粒经过狭缝,再使这些经过狭缝的颗粒冷凝变大以计量其数量的方式进行监测颗粒物浓度,其存在狭缝易堵塞、监测条件苛刻的缺陷,不适用于工业尾气的监测。本发明采用将悬浮物颗粒以粒径值的大小分为若干粒径段,之后先沉降所需要监测的部分测量颗粒,放走剩余粒径段的颗粒进入检测仓进行光强信号的测量,然后再逐级增加扫描电压值的工作方式。不仅有效避免了颗粒粒径分级器出口过窄容易造成堵塞的情况;同时还扩展了悬浮物颗粒浓度监测的适用工况,尤其节省了使颗粒冷凝变大的计数过程,对温度没有太高的要求。这样既可以在较为广阔的条件下进行颗粒物粒径和浓度的监测,又降低了设备的成本,使得本发明非常适合工业尾气的监测,可对工业尾气悬浮物颗粒的组成及其特性的研究打下坚实的基础,进一步提高工业尾气治理效率和降低治理成本。

为了实现监测装置的在线使用,还可以在监测装置上加设信息处理系统,所述信息处理系统包括电性连接的控制器、处理器和显示器。需要说明的是此处提到的控制器、处理器和显示器以及其使用方法和控制方法均为本领域技术人员可以获知的现有技术。所述导电极板、抽吸单元尾气、鞘气动力单元、光路检测系统分别与所述信息处理系统电性连接。这样可以实现控制器控制导电极板的电压、恒流量抽气泵的抽气量、处理器处理光路检测系统的信号并在显示器上显示的目的。

作为本发明进一步的技术方案,所述隔板在轴向上沿气流流动方向延伸长度覆盖入口段,鞘气和尾气分别在隔板两侧运动,隔板与导电极板中正极板和接地极板在径向上距离的间隔比值在16~50范围内。

本发明主要针对工业尾气中小颗粒的粒径和浓度监测,由于气体分子的随机运动,颗粒将无规则运动,最终实现颗粒由高浓度区域向低浓度区域扩散,对于粒径小于几个微米的粒子,扩散现象尤为明显。为避免入口段中尾气颗粒向鞘气进行扩散,在尾气入口和鞘气入口间增设隔板,隔板在轴向上沿气流流动方向延伸的长度恰好覆盖入口段,使两股流体在入口段内沿各自的轨道内流动。

在电场段,干扰颗粒向接地极板运动,其最长运动距离为隔板与接地极板的径向距离b

干扰颗粒在电场中运动最长时间为粒径最大、荷电量最低的颗粒运动时间,

测量颗粒在电场中运动最短时间为粒径最小、荷电量最高的颗粒运动时间,

满足正电颗粒已全部被下极板沉降,负电颗粒还未被上极板沉降,则,

t

式中,C

根据三种切割器切割粒径分别确定上述公式中的粒径最大值和粒径最小值,最终计算得到m的取值范围为[16,∞),理论上隔板与极板的位置关系满足该范围即可排除干扰颗粒的影响,保证测量结果的准确性。但同时考虑到隔板与导电极板中接地极板的径向间隔不宜过小,过小则易堵塞颗粒,因此隔板与正极板和接地极板径向距离的间隔比值越大,两极板间距越大,此时为满足相同粒径范围的颗粒粒径和浓度的测量,或增大电场区域的面积,或增大电压,或减小流量。考虑到电场区域面积过大会造成电场分布不均匀,影响监测结果,同时极板面积过大会导致装置体积过大,增加占地面积,不易安置;扫描电压过大会增加装置成本,降低装置安全度;流量过小则不符合实际监测工况。考虑现实情况,最终确定m的取值范围为16~50。

作为本发明进一步的技术方案,所述导电极板为平面板或瓦状板。

本发明中导电极板优选的为平面板或瓦状板,但是并不局限于上述形状的导电极板,例如不规则形状的导电极板也是可以的。凡是可以实现提供给悬浮颗粒一定的电场强度,并可以使得荷电颗粒沉积在导电极板上的形状都是可以的。

作为本发明进一步的技术方案,所述导电极板的面积为0.03m

本发明中导电极板的面积大小决定了监测装置处理量的大小和处理的持续时间。通过上述描述,可以了解到本发明中荷电颗粒持续在两导电极板上沉积,这导致监测装置在连续工作状态下,会有越来越多的颗粒物沉积在导电极板上,为了保证在一定的时间内监测装置的监测数据准确,需要设定导电极板的在合适的面积内。这个面积不能过小,过小的面积处理量有限,这样就需要频繁的清理导电极板上沉积的颗粒,增加操作成本;过大的面积会造成电场分布不均匀,影响监测结果,同时极板面积过大会导致装置体积过大,增加占地面积,不易安置。因此,本发明中设定导电极板的面积为0.03m

作为本发明进一步的技术方案,所述气路循环系统还包括串联的流量计。

流量计用于监测所述气路循环系统中的载体流量大小,为所述恒流量抽吸泵的控制提供参考数据,可以帮助实现更为稳定和准确的悬浮颗粒物浓度监测。

作为本发明进一步的技术方案,颗粒粒径分级器的入口处设有粒径切割器。

切割器有三种类型,其切割粒径分别为1μm、10μm、100μm,根据不同工况选择不同的切割器配合使用。

作为本发明进一步的技术方案,所述光路检测系统包括依次连接的激光发射器、所述检测仓、光电转换器以及信息处理系统。

为了使用上述装置,本发明还提供使用方法,具体如下。

一种所述差分式全散射悬浮颗粒浓度监测装置的检测方法,包括如下步骤:

切割器切割粒径分别为1μm、10μm、100μm,以1nm为起点,分别以每100nm、1μm、10μm为一粒径段,取每段中间值作为该段粒径值,表示为d

S0.打开激光发射器电源,采集检测仓充满空气时所述信息处理系统得到的光强信号I,由于空气中颗粒浓度相对尾气中颗粒物浓度较低,可忽略不计,因此将光强信号I视为入射激光光强信号;

S1.调节粒径分级器电压至U

S2.调节扫描电压为U

S3.观察出射光强是否发生变化。若出射光强度变大,表明部分测量颗粒发生沉降,若光强不变,则无新增沉降颗粒;

S4.出射光强度变大,新增沉降颗粒为扫描电压U

S5.判断该粒径的沉降电压范围(某一粒径测量颗粒开始沉降的电压至该粒径测量颗粒全部沉降的电压范围)是否与下一粒径的沉降电压范围发生重叠;

S6.若粒径为d

式中,I为入射光光强;ρ

S7.利用玻尔兹曼分布反演得到该粒径颗粒质量浓度,以粒径为d

式中,M

S11.增大扫描电压至U

S3.观察出射光强是否发生变化,若出射光强度变大,表明部分颗粒发生沉降,若光强不变,则无新增沉降颗粒;

S4.出射光强度变大,新增沉降颗粒为扫描电压U

S5.判断粒径d

S8.若该粒径的测量颗粒沉降电压范围与相邻及其他颗粒沉降电压范围发生重叠,判断粒径d

S9a.若粒径d

S9b.利用玻尔兹曼分布反演得到该粒径颗粒质量浓度,

式中,f

S11.增大扫描电压至U

S3.观察出射光强是否发生变化,若出射光强度变大,表明部分颗粒发生沉降,若光强不变,则无新增沉降颗粒;

S4.出射光强度变大,新增沉降颗粒为扫描电压U

S5.判断粒径d

S8.若该粒径与其他颗粒沉降电压范围发生重叠,判断粒径d

S10a.若粒径d

式中,f

S10b.利用玻尔兹曼分布反演得到该粒径颗粒质量浓度,

式中,f

S11.调节扫描电压为下一扫描电压,回到S3开始下一次测量;

S12.若出射光强不变,根据此时扫描电压对应的粒径值判断是否达到切割器粒径范围上限;

S13.未达上限则继续增大扫描电压,重复S3~S12测量;

S14.已达上限则结束循环,得到整个尾气颗粒粒径分布及浓度。

S15.关闭尾气入口,进行吹扫。

结合上述使用方法,本发明的监测装置的具体应用为。

一种所述的差分式全散射悬浮颗粒浓度监测装置在工业尾气监测方面的应用。

本发明的有益效果为。

传统的颗粒物浓度监测装置为逐一扫描粒径,通过使某一特定电压下带电颗粒经过狭缝,再使这些经过狭缝的颗粒冷凝变大以计量其数量的方式进行监测颗粒物浓度及粒径分布,其存在装置成本高、狭缝易堵塞、监测条件苛刻的缺陷,不适用于工业尾气的监测。本发明采用分段扫描粒径,首先在较小扫描电压下沉降的颗粒为粒径最小的颗粒,放走其余颗粒进入检测仓后利用全散射法根据测量颗粒沉降前后的光强衰减变化反演沉降颗粒浓度,并通过玻尔兹曼分布计算该粒径段的颗粒物浓度,然后通过调节电压改变沉降颗粒粒径从而实现对气溶胶浓度和粒径分布的在线监测的工作方式:分段扫描极大的降低了装置对扫描电压的要求;同时将测量颗粒沉降在极板上而不是经过狭缝有效避免了颗粒在狭缝中易堵塞的情况;全散射法不需冷凝颗粒,直接计量颗粒数量,扩展了悬浮物颗粒浓度监测的适用工况,尤其是节省了使颗粒冷凝变大的计数过程,对温度没有太高的要求。这样既降低了设备的成本,又可以在较为广泛的条件下进行颗粒物粒径和浓度的监测,使得本发明非常适合工业尾气的监测,可对工业尾气悬浮物颗粒的组成及其特性的研究打下坚实的基础,以进一步提高工业尾气治理效率和降低治理成本。

附图说明

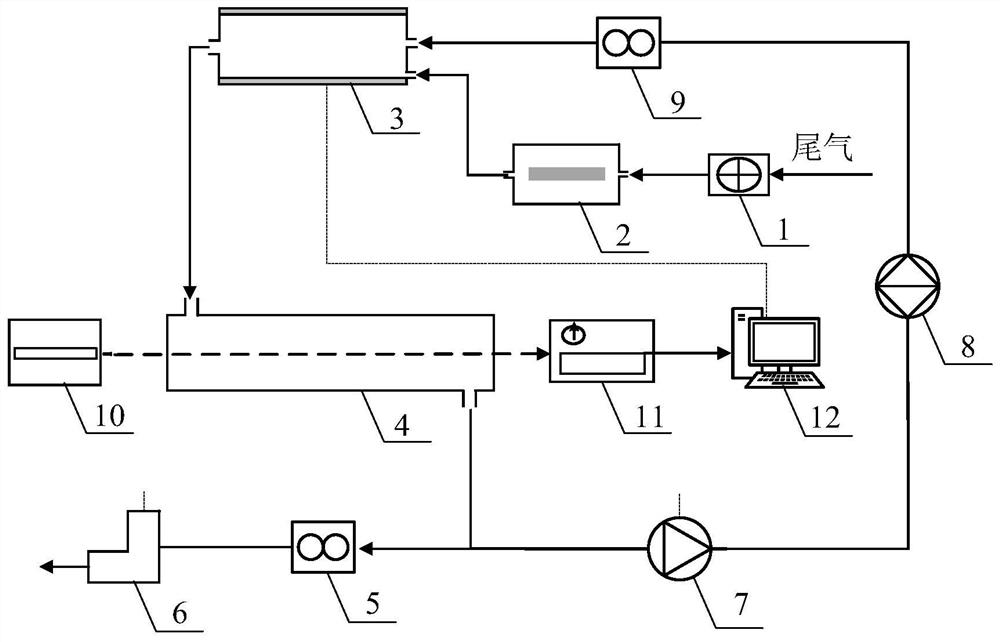

图1为本发明的差分式全散射悬浮颗粒浓度监测装置系统结构示意图。

图2为本发明的颗粒粒径分级器俯视结构示意图。

图3为本发明的颗粒粒径分级器侧视剖面结构示意图。

图4为本发明的使用方法流程图。

图中,1-粒径切割器,2-中和荷电器,3-粒径分级器,4-检测仓,5-尾气流量计,6-尾气抽吸单元,7-鞘气动力单元,8-过滤装置,9鞘气流量计,10-激光发射器,11-光电接收器,12-信息处理系统,13-鞘气入口,14-尾气入口,15-待检测气体出口,16-入口段,17-电场段,18-出口段,19-隔板,20-正极板,21-接地极板。

具体实施方案

为了使本发明的技术方案更清楚以及易于理解,下面结合具体实施方式对本发明作进一步的说明。显然,实施例中技术方案并不完全代表权利要求所要求的保护范围。

实施例1。

参考图1~3,本实施例1为一种应用在工业尾气上的差分式全散射悬浮颗粒浓度监测装置,包括气路循环系统和光路检测系统;所述气路循环系统包括依次连通且组成闭合回路的颗粒粒径分级器3、检测仓4、鞘气动力单元7、过滤装置8以及鞘气流量计9;所述气路循环系统还包括用于维持气路流体流量恒定的尾气流量计5、尾气抽吸单元6以及与所述颗粒粒径分级器3连接的中和荷电器2、粒径切割器1;所述颗粒粒径分级器由入口段16、电场段17和出口段18组成,入口段16包括与所述过滤装置连接的鞘气入口13、与所述中和荷电器连接的尾气入口14以及沿轴向贯穿入口段16的隔板19,隔板19与正极板20和接地极板21在径向上距离的间隔比值在16~50范围内;电场段17包括与所述鞘气入口轴线方向平行的导电极板20、21,导电极板20和21的面积为0.03m

本实施例1中更为具体的隔板19与正极板20和接地极板21的径向间距比值为16,导电极板面积为0.1m

实施例2。

本实施例2基本与实施例1相同,不同之处在于本实施例中更为具体的隔板19与正极板20和接地极板21的径向间距比值为18,导电极板面积为0.18m

实施例3。

本实施例3基本与实施例1相同,不同之处在于本实施例中更为具体的隔板19与正极板20和接地极板21的径向间距比值为50,导电极板面积为0.3m

实施例4。

参考图4,本实施例4提供了一种差分式全散射悬浮颗粒浓度监测装置的检测方法,包括如下步骤:

S0.打开激光发射器电源,采集检测仓4充满空气时所述信息处理系统12得到的光强信号I为423μw;

S1.调节粒径分级器3电压至100V,此时干扰颗粒已全部沉降于接地极板21,采集记录所述检测仓4充满尾气时所述信息处理系统12到的光强信号I

S2.调节扫描电压为415V;

S3.观察出射光强是否发生变化。若出射光强度变大,表明部分颗粒发生沉降,若光强不变,则无新增沉降颗粒;

S4.出射光强度变大,新增沉降颗粒为粒径50nm的颗粒,记录出射光强值I

S5.判断粒径50nm颗粒的沉降电压范围(该测量颗粒开始沉降的电压至该粒径测量颗粒全部沉降的电压范围)是否与粒径150nm颗粒的沉降电压范围发生重叠;

S6.50nm粒径的测量颗粒沉降电压范围不与相邻及其他颗粒沉降电压范围发生重叠,此时扫描电压大于该粒径全部沉降的电压,并小于粒径150nm测量颗粒开始沉降的电压。扫描电压可沉降该粒径全部测量颗粒,其余测量颗粒和无关颗粒可直接通过颗粒粒径分级器3进入所述检测仓4,并根据上一次与本次出射光强的差值反演测量颗粒质量浓度;

所述光路检测系统得到出射光强信号I

式中,I为入射光光强;ρ

S7.利用玻尔兹曼分布反演得到该粒径颗粒质量浓度;

粒径为50nm的颗粒,M

式中,M

S11.增大扫描电压至1600V,回到S3;

S3.观察出射光强是否发生变化。若出射光强度变大,表明部分颗粒发生沉降,若光强不变,则无新增沉降颗粒;

S4.出射光强度变大,新增沉降颗粒为粒径150nm的颗粒,记录出射光强值I

S5.判断粒径150nm颗粒的沉降电压范围(该测量颗粒开始沉降的电压至该粒径测量颗粒全部沉降的电压范围)是否与粒径250nm颗粒的沉降电压范围发生重叠;

S8粒径150nm的测量颗粒沉降电压范围与相邻及其他颗粒沉降电压范围发生重叠,判断粒径150nm的沉降电压范围(该粒径测量颗粒开始沉降的电压至该粒径测量颗粒全部沉降的电压范围)是否同时与前后相邻粒径颗粒的沉降电压范围发生重叠;

S9a.仅发生单向重叠,即粒径150nm的测量颗粒沉降电压范围仅与更大粒径的颗粒沉降电压范围发生重叠,此时扫描电压为该粒径与下一粒径的沉降电压之间的某一电压值。扫描电压可沉降粒径150nm部分测量颗粒,其余测量颗粒和无关颗粒可直接通过颗粒粒径分级器3进入所述检测仓4后根据上一次与本次出射光强的差值反演沉降颗粒质量浓度;

粒径d

S9b.利用玻尔兹曼分布反演得到该粒径颗粒质量浓度M

式中,f

S11.增大扫描电压至2500V,回到S3;

S3.观察出射光强是否发生变化。若出射光强度变大,表明部分颗粒发生沉降,若光强不变,则无新增沉降颗粒;

S4.出射光强度变大,新增沉降颗粒为粒径250nm的颗粒,记录出射光强值I

S10a.粒径250nm的测量颗粒沉降电压范围同时与前后颗粒沉降电压范围发生重叠,此时扫描电压为该粒径与下一粒径的沉降电压之间的某一电压值。扫描电压可沉降该粒径部分测量颗粒,其余测量颗粒和无关颗粒可直接通过颗粒粒径分级器3进入所述检测仓4后根据上一次与本次出射光强的差值反演沉降颗粒质量浓度;

粒径为d

式中,f

S10b.利用玻尔兹曼分布反演得到该粒径颗粒质量浓度M

式中,f

S11.调节扫描电压为3300V,回到S3开始下一次测量;

S3.观察出射光强是否发生变化。若出射光强度变大,表明部分颗粒发生沉降,若光强不变,则无新增沉降颗粒;

S4.出射光强度变大,新增沉降颗粒为粒径350nm的颗粒,记录出射光强值I

S10a.粒径350nm的测量颗粒沉降电压范围同时与前后颗粒沉降电压范围发生重叠,此时扫描电压为该粒径与下一粒径的沉降电压之间的某一电压值。扫描电压可沉降该粒径部分测量颗粒,其余测量颗粒和无关颗粒可直接通过颗粒粒径分级器3进入所述检测仓4后根据上一次与本次出射光强的差值反演沉降颗粒质量浓度;

粒径为d

式中,f

S10b.利用玻尔兹曼分布反演得到该粒径颗粒质量浓度M

式中,f

S11.调节扫描电压为4200V,回到S3开始下一次测量;

S3.观察出射光强是否发生变化。若出射光强度变大,表明部分颗粒发生沉降,若光强不变,则无新增沉降颗粒;

S4.出射光强度变大,新增沉降颗粒为粒径450nm的颗粒,记录出射光强值I

S10a.粒径450nm的测量颗粒沉降电压范围同时与前后颗粒沉降电压范围发生重叠,此时扫描电压为该粒径与下一粒径的沉降电压之间的某一电压值。扫描电压可沉降该粒径部分测量颗粒,其余测量颗粒和无关颗粒可直接通过颗粒粒径分级器3进入所述检测仓4后根据上一次与本次出射光强的差值反演沉降颗粒质量浓度;

粒径为d

S10b.利用玻尔兹曼分布反演得到该粒径颗粒质量浓M

S11.调节扫描电压为5800V,回到S3开始下一次测量;

S3.观察出射光强是否发生变化。若出射光强度变大,表明部分颗粒发生沉降,若光强不变,则无新增沉降颗粒;

S4.出射光强度变大,新增沉降颗粒为粒径550nm的颗粒,记录出射光强值I

S5.判断粒径550nm颗粒的沉降电压范围(该测量颗粒开始沉降的电压至该粒径测量颗粒全部沉降的电压范围)是否与其余粒径颗粒的沉降电压范围发生重叠;

S8粒径550nm的测量颗粒沉降电压范围与相邻及其他颗粒沉降电压范围发生重叠,判断粒径150nm的沉降电压范围(该粒径测量颗粒开始沉降的电压至该粒径测量颗粒全部沉降的电压范围)是否同时与前后相邻粒径的沉降电压范围发生重叠;

S9a.仅发生单向重叠,即粒径550nm的测量颗粒沉降电压范围仅与下一颗粒沉降电压范围发生重叠,此时扫描电压为该粒径与下一粒径的沉降电压之间的某一电压值。扫描电压可沉降粒径550nm部分测量颗粒,其余测量颗粒和无关颗粒可直接通过颗粒粒径分级器3进入所述检测仓4后根据上一次与本次出射光强的差值反演沉降颗粒质量浓度;

粒径d

S9b.利用玻尔兹曼分布反演得到该粒径颗粒质量浓度M

S11.调节扫描电压为6670V,回到S3开始下一次测量;

S3.观察出射光强是否发生变化。若出射光强度变大,表明部分颗粒发生沉降,若光强不变,则无新增沉降颗粒;

S4.出射光强度变大,新增沉降颗粒为粒径650nm的颗粒,记录出射光强值I

S10a.粒径650nm的测量颗粒沉降电压范围同时与前后颗粒沉降电压范围发生重叠,此时扫描电压为该粒径与下一粒径的沉降电压之间的某一电压值。扫描电压可沉降该粒径部分测量颗粒,其余测量颗粒和无关颗粒可直接通过颗粒粒径分级器3进入所述检测仓4后根据上一次与本次出射光强的差值反演沉降颗粒质量浓度;

粒径为d

S10b.利用玻尔兹曼分布反演得到该粒径颗粒质量浓度M

S11.调节扫描电压为8300V,回到S3开始下一次测量;

S3.观察出射光强是否发生变化。若出射光强度变大,表明部分颗粒发生沉降,若光强不变,则无新增沉降颗粒;

S4.出射光强度变大,新增沉降颗粒为粒径750nm的颗粒,记录出射光强值I

S10a.粒径750nm的测量颗粒沉降电压范围同时与前后颗粒沉降电压范围发生重叠,此时扫描电压为该粒径与下一粒径的沉降电压之间的某一电压值。扫描电压可沉降该粒径部分测量颗粒,其余测量颗粒和无关颗粒可直接通过颗粒粒径分级器3进入所述检测仓4后根据上一次与本次出射光强的差值反演沉降颗粒质量浓度;

粒径为d

S10b.利用玻尔兹曼分布反演得到该粒径颗粒质量浓度M

S11.调节扫描电压为9200V,回到S3开始下一次测量;

S3.观察出射光强是否发生变化。若出射光强度变大,表明部分颗粒发生沉降,若光强不变,则无新增沉降颗粒;

S4.出射光强度变大,新增沉降颗粒为粒径850nm的颗粒,记录出射光强值I

S10a.粒径850nm的测量颗粒沉降电压范围同时与前后颗粒沉降电压范围发生重叠,此时扫描电压为该粒径与下一粒径的沉降电压之间的某一电压值。扫描电压可沉降该粒径部分测量颗粒,其余测量颗粒和无关颗粒可直接通过颗粒粒径分级器3进入所述检测仓4后根据上一次与本次出射光强的差值反演沉降颗粒质量浓度;

粒径为d

S10b.利用玻尔兹曼分布反演得到该粒径颗粒质量浓度M

S11.调节扫描电压为10000V,回到S3开始下一次测量;

S3.观察出射光强是否发生变化。若出射光强度变大,表明部分颗粒发生沉降,若光强不变,则无新增沉降颗粒;

S4.出射光强度变大,新增沉降颗粒为粒径950nm的颗粒,记录出射光强值I

S10a.粒径950nm的测量颗粒沉降电压范围同时与前后颗粒沉降电压范围发生重叠,此时扫描电压为该粒径与下一粒径的沉降电压之间的某一电压值。扫描电压可沉降该粒径部分测量颗粒,其余测量颗粒和无关颗粒可直接通过颗粒粒径分级器3进入所述检测仓4后根据上一次与本次出射光强的差值反演沉降颗粒质量浓度;

粒径为d

S10b.利用玻尔兹曼分布反演得到该粒径颗粒质量浓度M

S11.调节扫描电压为11000V,回到S3开始下一次测量;

S12.若出射光强不变,根据此时扫描电压对应的粒径值判断是否达到切割器粒径范围上限;

S14.颗粒粒径已达上限,结束循环,得到整个尾气颗粒粒径分布及浓度;

S15.关闭尾气入口,吹扫。

监测结果如表1所示:

表1实施例4监测结果

对比例1。

本对比例1是为了验证实施例4的监测结果准确度,将尾气均分成两股,分别通入利用传统技术Scanning Mobility Particle Sizer(SMPS)和本发明所述差分式全散射悬浮颗粒浓度监测装置,同时监测颗粒物浓度和粒径分布。实验条件如表2所示,对比结果如表3所示,

表2实施例4和对比例1实验条件

表3实施例4和对比例1对比结果

注1.

通过上述数据对比,发现本发明与SMPS在监测结果上的最大偏差绝对值为5.03%,最小偏差绝对值为0.08%,对比结果表明本发明测量结果准确性较高。

表4对比例监测结果表

注2.

通过上述数据对比,发现本发明与SMPS在监测结果上的相似度为2.81%,对比结果表明本发明测量结果准确性较高,稳定性较佳,可以满足工业尾气及其他领域的悬浮颗粒监测。

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

- 差分式全散射悬浮颗粒浓度监测装置及其使用方法和应用

- 差分式全散射悬浮颗粒浓度监测装置及其使用方法和应用