一种从油茶籽仁提取茶籽油、茶籽淀粉和茶籽蛋白的方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明属于农产品精细加工与副产物利用技术领域,尤其涉及一种从油茶籽仁提取茶籽油、茶籽淀粉和茶籽蛋白的方法。

背景技术

油茶(Camellia Oleifera)为常绿小乔木,属茶科,山茶属,是我国南方丘陵地区一种优良的木本油料植物。我国是产茶大国,仅油茶林的种植面积就达400万hm

油茶籽仁含油量高达35%-60%,其中不饱和脂肪酸含量达到70%以上,被称为“东方橄榄油”。茶籽蛋白质由17种氨基酸组成,其中7种是必需氨基酸,是一种优质植物蛋白。茶籽淀粉的淀粉糊透光率比玉米淀粉和小麦淀粉低,冻融稳定性更好,是食用淀粉和变性淀粉的优质原料。

目前,我国对油茶籽的开发主要集中在对茶籽油的提取,普遍采用压榨法或压榨-溶剂浸出法。物理压榨法可以促进风味物质的形成,但是对热敏成分破坏大,出油率低,粕中残油量高。高温和高压导致必需氨基酸损失严重,并加速了单宁、生物碱及矿物离子与蛋白质形成不溶性复合物,不仅降低了茶籽粕中蛋白质含量,而且降低了蛋白质的消化率;淀粉与脂肪黏连,提取困难,导致茶籽粕的利用率显著降低。溶剂浸出法的出油率高达95%以上,且生产成本低,但油品风味较差,存在有机残留,精炼工序繁琐,高温脱溶易造成湿粕中蛋白质、淀粉等成分变性,不利于回收。因此,近年来,水代法和在此基础上发展的水酶法因绿色、环保、油品风味好、有效保留活性成分(如角鲨烯、生育酚及多酚)等优点,成为油脂提取的热点。但是水(酶)法制油工艺中,油料中的蛋白质、磷脂、糖及皂素等天然乳化成分吸附于油水界面发生乳化,降低了清油的得率,成为制约水(酶)法应用和推广的制约条件。目前的研究主要集中在水法提油工艺中破乳技术的研究,关于茶籽中淀粉、蛋白质和油脂综合提取技术集成尚未见报道。同时,现有水法提取多采用强碱性溶液,废液处理麻烦,且强碱性环境易造成蛋白质和淀粉表面结构的破坏及油脂的过度水解,不利于茶籽副产物的综合利用。基于目前现状,本发明采用弱碱性法、分步洗涤相结合,形成油和副产品同时从工艺中分离的工艺技术,从而提高茶籽油加工经济效益。

发明内容

本发明目的就是为了弥补已有技术的缺陷,提供一种从油茶籽仁提取茶籽油、茶籽淀粉和茶籽蛋白的方法。

为了实现上述的目的,本发明提供以下技术方案:

一种从油茶籽仁提取茶籽油、茶籽淀粉和茶籽蛋白的方法:采摘成熟的油茶果,晾晒,脱壳,去杂,得油茶籽;油茶籽经剥壳机剥去籽壳,得油茶籽仁;油茶籽仁加入0.1mol/L碳酸氢钠溶液(pH8.0-8.5)4℃浸泡16-20h后打浆,过滤,收集滤液;然后于4℃离心,得到上层乳状液Ⅰ、中层清液Ⅰ和下层沉淀Ⅰ;中层清液Ⅰ,于4℃离心,得到上层乳状液Ⅱ、中层清液Ⅱ和下层沉淀Ⅱ;上层乳状液Ⅰ和Ⅱ合并,冷冻-解冻-离心,收集上层油相,得到茶籽油;下层沉淀Ⅰ和Ⅱ合并,反复水洗、静置,得到茶籽淀粉;中层清液Ⅱ,调节pH至4-4.5,4℃离心,收集沉淀Ⅰ;水洗沉淀Ⅰ,离心,收集沉淀Ⅱ;然后向沉淀Ⅱ中加入3-5倍质量的蒸馏水,调pH至7.0-7.5,并加入15-20倍质量的无水乙醇,水浴振荡2-3h,离心,收集沉淀,冷冻干燥,得到茶籽蛋白。

具体步骤如下:

(1)油茶籽仁采用0.1mol/L碳酸氢钠溶液低温浸泡;

(2)弃去浸泡液,湿仁中加入0.1mol/L碳酸氢钠溶液,打浆,过滤,收集滤液Ⅰ和残渣Ⅰ;

(3)残渣Ⅰ中加入3-4倍质量0.1mol/L碳酸氢钠溶液,打浆,过滤,收集滤液Ⅱ和残渣Ⅱ;

(4)残渣Ⅱ中加入3-4倍质量0.1mol/L碳酸氢钠溶液,打浆,过滤,收集滤液Ⅲ和残渣Ⅲ;

(5)合并滤液Ⅰ、滤液Ⅱ和滤液Ⅲ,于4℃离心,得到上层乳状液Ⅰ、中层清液Ⅰ和下层沉淀Ⅰ;

(6)将中层清液Ⅰ,于4℃离心,得到上层乳状液Ⅱ、中层清液Ⅱ和下层沉淀Ⅱ;

(7)上层乳状液Ⅰ和Ⅱ合并,冷冻-解冻-离心,收集上层油相,得到茶籽油;

(8)下层沉淀Ⅰ和Ⅱ合并,反复水洗、静置,得到茶籽淀粉;

(9)中层清液Ⅱ,调节pH至4-4.5,4℃离心,收集沉淀Ⅰ;水洗,离心,收集沉淀Ⅱ;

(10)沉淀Ⅱ中加入3-4倍质量的蒸馏水,调pH至7.0-7.5,然后加入15-20倍质量的无水乙醇,水浴振荡2-3h,离心,收集沉淀,冷冻干燥,得到茶籽蛋白。

进一步的,所述步骤1中0.1mol/L碳酸氢钠溶液由1moL/L氢氧化钠溶液调pH至8.0-8.5稀释制得。

优选的,所述步骤1中茶籽仁浸泡温度为4℃,时间为16-20h。

进一步的,所述步骤2中湿仁中加入3-4倍0.1mol/L碳酸氢钠溶液,打浆转速16000rpm,时间1.5-2min,打浆得到的料浆采用四层纱布过滤,所述步骤3和4打浆和过滤条件同步骤2。

进一步的,所述步骤2和3中收集的滤液Ⅰ、滤液Ⅱ,置于冰水浴中。

优选的,所述步骤5和步骤6中离心条件为转速10000-12000rpm,时间30min。

进一步的,所述步骤7中冷冻-解冻-离心的具体条件为:-20℃冷冻24-48h,30℃水浴2-3h,3600-4500rpm离心20min。

进一步的,所述步骤8中于20-25℃下水洗、静置重复多次,至得到白色淀粉。

进一步的,所述步骤9中中层清液Ⅱ采用1moL/L盐酸溶液调pH至4.0-4.5。

优选的,所述步骤9和10中离心条件为3600-4500rpm离心20min。

进一步的,所述步骤9中水洗是将9-12倍质量的水分三次洗涤。

进一步的,所述步骤10中,采用0.1moL/L氢氧化钠溶液调pH至7.0-7.5。

优选的,所述步骤10中水浴温度为30℃,振荡转速100-150rpm。

工作原理:

利用蛋白质的盐溶性和两性解离的性质,将其溶解在0.1mol/L碳酸氢钠溶液(pH8-8.5)中,通过酸沉得到富集,采用乙醇水溶液洗涤,去除脂类、皂素、多糖等杂质;在离心力作用下茶籽油与部分茶皂素、多糖、蛋白等如乳化组分形成乳状的油盖,收集上层油盖,通过冷冻-解冻-离心,茶籽油从乳状液中析出,由于油与水的比重差异,离心时油相上浮,得到分离。利用淀粉不溶于冷水的性质,反复洗涤、静置分层,得到茶籽淀粉。低温操作,避免碱性环境环境和内源性酶对蛋白质和淀粉结构的破坏及油脂的碱性水解,提高产品品质。

本发明的优点是:

该方法利用蛋白质的盐溶特性,采用0.1mol/L碳酸氢钠溶液(pH8-8.5)浸泡和打浆,增加了蛋白质在水中的溶解性,提高了蛋白质得率;采用乙醇的水溶液洗涤,有效脱除脂类色素和皂素、多糖等杂质,提高了蛋白质纯度;采用冷冻-解冻的破乳方法提取茶籽油,避免了有机溶剂的残留,减少热敏性成分的破坏,更好地保留茶籽油中的活性成分,提高油品等级。所有操作在低温和弱碱性条件下进行,减少了强碱性环境和内源性酶对淀粉和蛋白质表面结构的破坏,提高淀粉和蛋白质品质,同时避免油脂的过度水解;整个操作过程中无高温高压处理,避免了淀粉和油脂、蛋白的黏连,提高了各组分的提取率;综合提取茶籽仁中的茶籽油、淀粉和蛋白质,工艺简单,品质安全,为实现茶籽仁的高值化应用提供了新的思路和方法。

附图说明

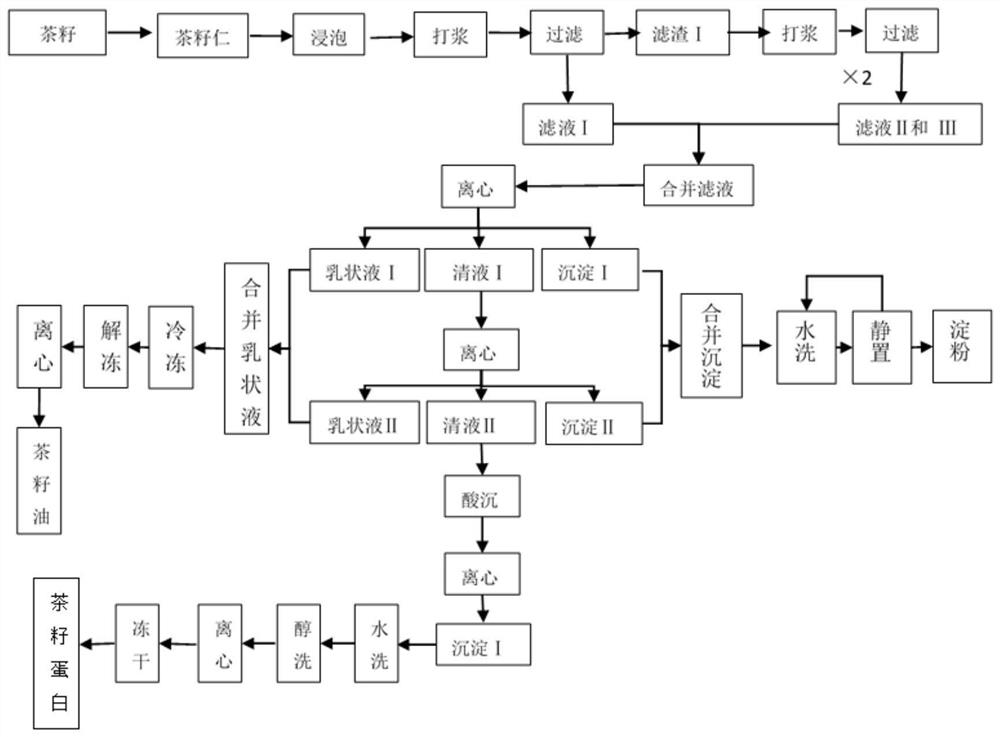

图1所示为本发明的从油茶籽仁提取茶籽油、茶籽淀粉和茶籽蛋白的工艺路线图。

具体实施方式

以下结合具体的实例对本发明的技术方案做进一步说明:

实施例1

一种从油茶籽仁提取茶籽油、茶籽淀粉和茶籽蛋白的方法,该方法包括以下步骤:

步骤1:100g油茶籽仁加入200-300mL 0.1mol/L碳酸氢钠溶液,于4℃浸泡20h;

步骤:2:向湿仁中加入4倍质量0.1mol/L碳酸氢钠溶液,16000rpm打浆2min,四层纱布过滤,收集滤液Ⅰ和残渣Ⅰ;

步骤3:向残渣Ⅰ中加入3倍质量0.1mol/L碳酸氢钠溶液,16000rpm打浆2min,四层纱布过滤,收集滤液Ⅱ和残渣Ⅱ;

步骤4:向残渣Ⅱ中加入3倍质量0.1mol/L碳酸氢钠溶液,16000rpm打浆2min,四层纱布过滤,收集滤液Ⅲ和残渣Ⅲ;

步骤5:合并滤液Ⅰ、滤液Ⅱ和滤液Ⅲ,4℃离心(10000rpm,20min),得到上层乳状液Ⅰ、中层清液Ⅰ和下层沉淀Ⅰ;

步骤6:中层清液Ⅰ,于4℃离心(10000rpm,20min),得到上层乳状液Ⅱ、中层清液Ⅱ和下层沉淀Ⅱ;

步骤7:合并上层乳状液Ⅰ和上层乳状液Ⅱ,-20℃冷冻24h,30℃水浴解冻3h,离心(3600rpm,20min),收集上层油相,得到茶籽油;

步骤8:合并下层沉淀Ⅰ和:下层沉淀Ⅱ,于20-25℃反复水洗、静置,收集白色聚集物,得到茶籽淀粉;

步骤9:采用1mol/L氢氧化钠溶液调节中层清液Ⅱ的pH至4.5,4℃离心(3600rpm,20min),收集沉淀Ⅰ;采用9-12倍质量去离子水洗涤沉淀Ⅰ,得到沉淀Ⅱ;

步骤10:向沉淀Ⅱ中加入3倍质量的蒸馏水,调pH至7.0,并加入20倍质量的无水乙醇,水浴振荡2h,离心(3600rpm,20min),收集沉淀,冷冻干燥,得到茶籽蛋白。

实施例2

一种从油茶籽仁提取茶籽油、茶籽淀粉和茶籽蛋白的方法,该方法包括以下步骤:

步骤1:100g油茶籽仁加入200-300mL 0.1mol/L碳酸氢钠溶液,于4℃浸泡18h;

步骤:2:向湿仁中加入4倍质量0.1mol/L碳酸氢钠溶液,16000rpm打浆1.5min,四层纱布过滤,收集滤液Ⅰ和残渣Ⅰ;

步骤3:向残渣Ⅰ中加入4倍质量0.1mol/L碳酸氢钠溶液,16000rpm打浆1.5min,四层纱布过滤,收集滤液Ⅱ和残渣Ⅱ;

步骤4:向残渣Ⅱ中加入4倍质量0.1mol/L碳酸氢钠溶液,16000rpm打浆1.5min,四层纱布过滤,收集滤液Ⅲ和残渣Ⅲ;

步骤5:合并滤液Ⅰ、滤液Ⅱ和滤液Ⅲ,4℃离心(12000rpm,20min),得到上层乳状液Ⅰ、中层清液Ⅰ和下层沉淀Ⅰ;

步骤6:中层清液Ⅰ,于4℃离心(12000rpm,20min),得到上层乳状液Ⅱ、中层清液Ⅱ和下层沉淀Ⅱ;

步骤7:合并上层乳状液Ⅰ和上层乳状液Ⅱ,-20℃冷冻48h,30℃水浴解冻4h,离心(4500rpm,20min),收集上层油相,得到茶籽油;

步骤8:合并下层沉淀Ⅰ和:下层沉淀Ⅱ,于20-25℃反复水洗、静置,收集白色聚集物,得到茶籽淀粉;

步骤9:采用1mol/L氢氧化钠溶液调节中层清液Ⅱ的pH至4,4℃离心(4500rpm,20min),收集沉淀Ⅰ;采用10倍质量的去离子水分三次洗涤沉淀Ⅰ,得到沉淀Ⅱ;

步骤10:向沉淀Ⅱ中加入4倍质量的蒸馏水,调pH至7.0,并加入20倍质量的无水乙醇,水浴振荡2h,离心(4500rpm,20min),收集沉淀,冷冻干燥,得到茶籽蛋白。

经测定,茶籽油提取率为大于80%,茶籽蛋白提取率大于52%,茶籽淀粉提取率高于50%;(提取率(%)=提取物中的含量/原料中的含量×100%。)

经气相色谱分析,本实施例所得茶籽油与浸提法所得茶籽油的脂肪酸组成相似,不饱和脂肪酸含量为88.5%,其中必需脂肪酸的含量为78.6%,角鲨烯的含量为138.2mg/kg;浸提法所得茶籽油不饱和脂肪酸含量为88.7%,其中必需脂肪酸的含量为79.9%,角鲨烯的含量为103.4mg/kg。

经功能性验证,本发明所得茶籽蛋白的持水性、乳化性、泡沫稳定性明显优于传统强碱性溶液提取的茶籽蛋白。

茶籽油脂肪酸组成采用GC法测试,结果如表1、表2所示:

表1

表2

茶籽淀粉理化特性测定结果见表3、表4、表5:

表3透光率

表4冻融稳定性

表5茶籽蛋白功能特性

注:强碱提取指的是采用0.1mol/L pH 9.5的氢氧化钠溶液,30℃提取,离心(4500r/min,20min)。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种从油茶籽仁提取茶籽油、茶籽淀粉和茶籽蛋白的方法

- 一种从油茶籽仁中提取油茶籽油与油茶皂素及油茶籽粕饲料的方法