一种金属复合材料的复合结构及其成型方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明属于金属基复合材料成型技术领域,具体涉及一种金属复合材料的复合结构及其成型方法。

背景技术

金属基复合材料以其优异的性能在航空、航天、国防、电子、交通等各个领域都有广阔的应用前景,目前复合材料的使用一般都是跟其附属金属构件采用粘结、钎焊或螺栓方式连接,但是因为整体金属基复合材料零部件制造、机械加工、焊接困难,加之生产效率低、成本高不适于工业应用,尤其最广大的民用市场领域。

发明内容

本发明的目的是提供一种金属复合材料的复合结构及其成型方法,以解决现有金属基复合材料产品焊接困难、生产效率低、成本高的问题。

本发明采用以下技术方案:一种金属复合材料的复合结构,包括:

一复合材料层,其材质为金属基复合材料;

一金属层,其材质为与复合材料层的基体金属同类的纯金属或合金,其与复合材料层复合形成整体结构;

复合的方式为:

如果复合材料层作为工作面,则金属层与复合材料层的非工作表面复合;

如果金属层作为工作表面,则金属层与复合材料层的部分表面或全部表面复合。

进一步的,复合材料层和金属层均为实心结构。

进一步的,复合材料层上开设有多个强化散热孔,强化散热孔为通孔或沉孔。

进一步的,复合材料层为铝/碳化硅,金属层为纯铝或铝合金,金属层与复合材料层的全部表面复合。

进一步的,复合材料层为铝/碳化硅,金属层为纯铝或铝合金,金属层与复合材料层的非工作表面复合。

进一步的,复合材料层为铝/碳化硅石墨,金属层为纯铝或铝合金,金属层与复合材料层的全部表面复合。

进一步的,复合材料层为铝/碳化硅石墨,金属层为纯铝或铝合金,金属层与复合材料层的非工作表面复合。

本发明采用的第二种技术方案是,金属复合材料的复合结构的成型方法,将液态金属层与固态的复合材料层的部分表面或全部表面接触,在金属层的冷却、凝固过程中与复合材料层连接形成一个整体。

进一步的,复合材料层上设有多个强化散热孔时,则在金属层与复合材料层的复合过程中,液态的金属层填充至各个强化散热孔内部。

本发明的有益效果是:根据产品需要在性能要求高的部位使用复合材料而其他要求低或需要机械加工、焊接的部位使用合金,则不但可以简化金属基复合材料零件外形,降低复合材料生产的难度和成本,而且可以避免机械加工和焊接加工,从而使复合材料的大规模工艺应用成为可能。

附图说明

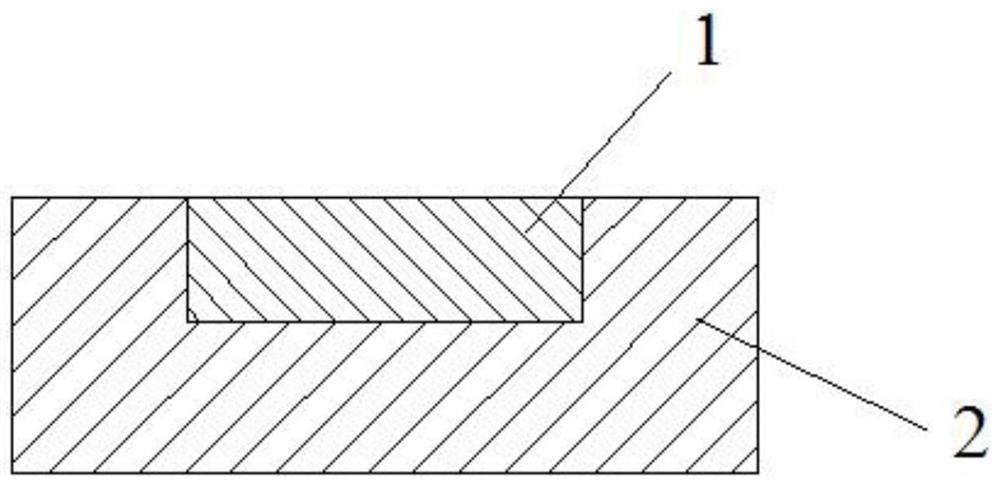

图1为本发明一种金属复合材料的复合结构中复合材料层为实心结构、且部分表面复合的结构示意图;

图2为本发明一种金属复合材料的复合结构中复合材料层为实心结构、且全部表面复合的结构示意图;

图3为本发明一种金属复合材料的复合结构中复合材料层设有强化散热孔、且部分表面复合的结构示意图;

图4为图3的俯视图;

图5为本发明一种金属复合材料的复合结构中复合材料层设有强化散热孔、且全部表面复合的结构示意图。

其中,1.复合材料层,2.金属层,3.强化散热孔。

具体实施方式

下面结合附图和具体实施方式对本发明进行详细说明。

本发明提供了一种金属复合材料的复合结构,如图1-2所示,其包括复合材料层1和金属层2。复合材料层1为金属基复合材料,金属复合材料涉及金属基复合材料潜在的各个工业应用领域,可以替代钢材、铝合金、镁合金、钛合金等各种金属材料,即可以用于结构材料也可用于功能材料。金属层2为与复合材料层1的基体金属同类的纯金属或合金,比如复合材料层1为铝碳化硅,则金属层2为纯铝或铝合金。

复合材料层1和金属层2复合形成整体结构,复合的结构形式具体如下:

如图1所示,如果复合材料层1作为工作面,则金属层2与复合材料层1的部分表面复合。复合材料层1未与金属层2复合的表面为工作面。

如图2所示,如果金属层2作为工作面,则金属层2可以与复合材料层1的部分表面复合、或全部表面复合。

在一些实施例中,复合材料层1和金属层2均为实心结构。如图3-5所示,为了进一步提高散热效果,还可以在复合材料层1上开设多个强化散热孔,强化散热孔为通孔或沉孔,而且这些孔在后续金属层2形成过程中增强了复合材料层1和金属层2的复合强度。

在一些实施例中,金属层2上设置有连接结构,连接结构用于与预配合构件相配合、连接或装配。

在一些实施例中,复合材料层可以为铝/碳化硅,金属层可以为纯铝或铝合金,金属层与复合材料层的全部表面复合。

在一些实施例中,复合材料层可以为铝/碳化硅,金属层可以为纯铝或铝合金,金属层与复合材料层的非工作表面复合。

在一些实施例中,复合材料层可以为铝/碳化硅石墨,金属层可以为纯铝或铝合金,金属层与复合材料层的全部表面复合。

在一些实施例中,复合材料层可以为铝/碳化硅石墨,金属层可以为纯铝或铝合金,金属层与复合材料层的非工作表面复合。

金属层2的基本成分一般与复合材料层1的基体金属的基本成分一致,比如对应铝/碳化硅选用的金属为纯铝或铝合金,但具体成分不需要相同或相近。此种选择在复合材料层1与金属层2复合后形成理想的冶金结合,不存在任何不利的界面问题;反之,比如对应铝/碳化硅选用的金属为纯铜或铜合金,则在界面处形成脆性铝铜相,不但大幅度降低界面的强度和韧性,还会大大阻碍热量的传导,即阻碍散热。

本发明还提供了一种金属复合材料的复合结构的成型方法,如图1-2所示,将金属层2在其液态状态下与复合材料层1的部分表面或全部表面接触,在金属层2的冷却、凝固过程中与复合材料层1连接为一个整体。

如图3-5所示,如果复合材料层1上设有多个强化散热孔,则在金属层2与复合材料层1的复合过程中,各个强化散热孔内部填充金属层2的金属材料。用金属铸造工艺将包含有强化散热孔的复合材料层1加入到一种金属复合材料的复合结构的表面或内部,再根据生产需要进行热处理、二次加工、焊接、装配成实际产品。除了必要的磨削加工外,复合材料层1在整个生产过程中不需要其他的二次加工和焊接加工。

实施例1

现有的刹车片通常包括两部分,一部分为与刹车盘对磨的摩擦部,另一部分为金属背板。两部分通过粘结、钎焊等方式连接而成实际刹车片产品。

本发明将复合材料层作为摩擦部,金属层作为金属背板。复合材料层为铝/碳化硅石墨,金属层为铝镁合金。在复合材料层1上设置多个强化散热孔,将金属层2与复合材料层1的非对磨面复合。各个强化散热孔由铝镁合金填充,强化散热孔的大小、数量和分布在保证刹车性能要求的前提下根据实际应用领域和部位进行设计,复合完成即得到了刹车片产品,而省去了常规的摩擦部与金属背板的连接过程。其中,复合材料层1未被复合的表面即为摩擦部的摩擦面。

由于采用的铝/碳化硅石墨,通过调整其中增磨相碳化硅和减磨相石墨等组成物比例可以满足不同领域刹车片性能需要,所以用于刹车的摩擦部并不要求整体一定全部为复合材料,只要摩擦面为复合材料即可,因此可以在铝/碳化硅石墨板上加工多个强化散热孔。本发明在生产背板同时实现了其与摩擦部的复合连接,得到一个铸焊形成的整体刹车片。整体刹车片的厚度由实际刹车片摩擦部的厚度决定,强化散热孔由生产背板时的铝镁合金液体填充,并与背板一体成型,进一步加强了摩擦部与金属背板的牢固结合,同时也大大提高了刹车片的散热能力,降低刹车片工作时的温度、从而提高刹车片寿命和稳定性。

实施例2

本发明将复合材料层作为IGBT的散热板主层,金属层作为IGBT的附属薄层及散热针。复合材料层为铝/碳化硅,金属层为纯铝。复合材料层1上开设有多个强化散热孔,金属层2与复合材料层1的非工作表面复合,将来在外侧边缘的纯铝部位开设固定散热板的工艺孔。散热板主层上的强化散热孔被纯铝填充,并与附属薄层和散热针复合为一体,散热板主层中强化散热孔内形成柱状纯铝,柱状铝大幅度提高了IGBT的散热能力,明显降低IGBT的工作温度,从而提高IGBT电源的寿命、稳定性,并提高电源可适用的功率,并为减小电源体积提供可能,这对小型化电动设备尤其重要。

实施例3

将复合材料层作为LED灯基板内层,金属层作为LED灯基板的工艺层,金属层上下外侧全包裹复合材料层,复合材料层1选择铝/碳化硅、且其上开设有多个强化散热孔,金属层2选择纯铝,金属层2与复合材料层1的全部表面复合。固定基板的工艺孔位于金属层的边缘区域。

LED灯基板内层的强化散热孔被纯铝填充,并与LED灯基板的工艺层复合为一体,基板中强化散热孔内形成柱状纯铝,柱状铝大幅度提高LED灯的散热能力,明显降低LED灯的工作温度,从而提高LED灯的寿命、稳定性,并在不改变基板结构的条件下提高LED灯的功率。这对目前市政照明路灯、汽车前大灯等高功率LED尤其重要。

实施例4

将复合材料层作为阻尼/减震部件内层,金属层作为阻尼/减震部件的工艺层,复合材料层为实芯的镁/石墨,金属层为镁合金。镁合金全包裹镁/石墨,固定、连接或装配的部分位于镁合金的边缘区域,由复合材料层和金属层复合得到的复合板可以通过机加、机械连接或焊接,最后装配成阻尼/减震产品,或者通过生产工艺设计在铸造金属层时一次成型为最终阻尼/减震产品。

由于一般产品对不同部位的性能要求并不相同,实际产品也一般不需要整体采用复合材料,因此采用本发明的一种金属复合材料的复合结构,可以根据产品需要,在性能要求高的部位使用复合材料而其他要求低或需要机械加工、焊接的部位使用金属或合金,不但可以简化金属基复合材料零件外形,降低复合材料生产的难度和成本,而且可以避免机械加工和焊接加工,从而使复合材料的大规模工业应用成为可能。

本发明通过产品结构设计,实现需要机械加工和焊接的部位使用现有的合金材料,避免了复合材料零部件在实际工业生产中的机械加工和焊接工序,解决了目前金属基复合材料应用的瓶颈问题;同时简化了实际金属复合材料的复合结构零件的外形,减少了复合材料的实际用量。因为本发明的金属复合材料的复合结构的成型方法生产的产品不是整体复合材料产品,复合材料部分一般可选用规则简单的外形,如圆形或平面,从而可以选用相对简单的工艺和设备进行生产,因而大幅度降低制造难度和成本,满足大规模工业化生产的要求;同时整个零部件中复合材料部分只占一部分,也可以明显降低生产成本。

本发明方法中金属层一般包含了目前复合材料产品的直接附属结构部分,该附属结构采用铸造工艺生产,可以利用现有设备和生产线不需要额外投入;而复合材料部分只是相当于铸造工艺中增加一个型芯,基本不改变原有附属合金结构的生产工艺和设备,不影响附属结构部分原有的生产效率。本发明提供的一种金属复合材料的复合结构将这一连接过程简化到附属金属构件的生产过程中,并使之成为一个整体,减少了相应的连接工艺及过程,提高了生产效率、降低了生产成本;同时其结合强度大大高于目前复合材料和其附属构件的连接强度,整个构件的性能稳定性也大大提高,而且可以在更高温度下或更恶劣的工况下使用。

- 一种金属复合材料的复合结构及其成型方法

- 一种双金属复合材料制动鼓的成型方法