母线的制造方法、母线以及电池模块

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及一种母线的制造方法、母线以及电池模块。

背景技术

例如,作为车辆用等的被要求高输出电压的电源,已知有将多个电池电连接而成的电池模块。以往,在这样的电池模块中,相邻的电池的输出端子之间通过母线进行连接。关于电池模块中使用的母线,专利文献1中公开了如下技术:通过在板状的母线的中间设置弯曲部,来吸收通过母线连接的输出端子之间的相对位移。

现有技术文献

专利文献

专利文献1:日本特开平6-140020号公报

发明内容

发明要解决的问题

近年,期望电池模块的进一步的高容量化,为了满足该要求,电池的高容量化发展起来。当使电池高容量化时电池的尺寸变化量变大,因此通过母线连接的输出端子之间的相对的位移量变大。因此,期望母线追随输出端子之间的更大的位移来提高电池间的电连接的稳定性。

本发明是鉴于这样的状况而完成的,其目的在于提供一种提高电池间的电连接的稳定性的技术。

用于解决问题的方案

本发明的某个方式是母线的制造方法。该制造方法是用于将多个电池电连接的母线的制造方法,包括以下工序:对多个电线所成的束中的、在该束延伸的方向上隔开规定的间隔排列的多个第一区域施加压力来对多个电线进行压接,来形成用于与各电池的输出端子接合的多个端子接合部。

本发明的其它方式是母线。该母线是用于将多个电池电连接的母线,该母线具备:多个端子接合部,所述多个端子接合部用于与各电池的输出端子接合;以及连结部,其将多个端子接合部连接起来。连结部由多个电线所成的束中的非压接部构成,多个端子接合部由多个电线所成的束中的压接部构成。

本发明的其它方式是电池模块。该电池模块具备上述方式的母线、以及通过母线电连接的多个电池。

此外,将以上的构成要素的任意组合、本发明的表现在方法、装置、系统等之间变换得到的方式作为本发明的方式也是有效的。

发明的效果

根据本发明,能够提高电池间的电连接的稳定性。

附图说明

图1是实施方式所涉及的电池模块的立体图。

图2的(A)是母线的立体图。图2的(B)是母线的侧视图。

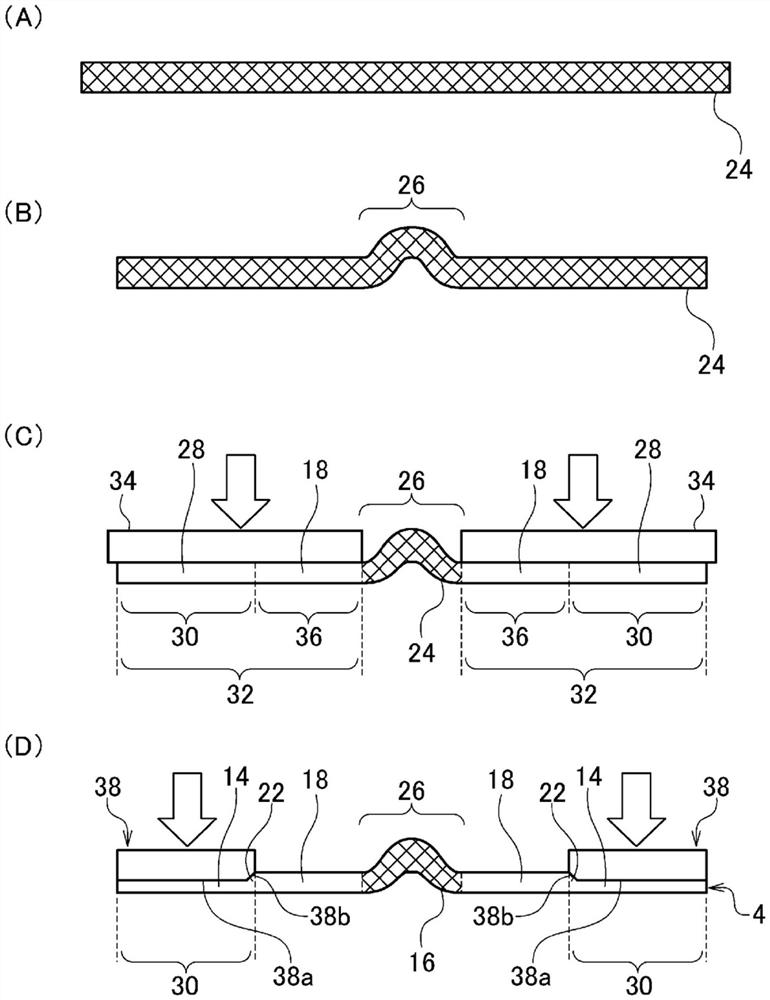

图3的(A)~图3的(D)是表示母线的制造工序的侧视图。

图4的(A)~图4的(E)是表示变形例1所涉及的母线的制造工序的侧视图。

图5是变形例2所涉及的母线的立体图。

具体实施方式

下面,基于优选的实施方式,参照附图来对本发明进行说明。实施方式并不用于限定发明而是例示,实施方式中描述的全部的特征和特征的组合不一定是发明的本质特征。对各附图中示出的同一或同等的构成要素、构件、处理标注同一标记,并适当地省略重复的说明。另外,各图中示出的各部的比例尺、形状是为了易于说明而便宜地设定的,除非特别提及,否则不用于限定性地解释。另外,在本说明书或权利要求中使用“第一”、“第二”等用语的情况下,除非特别提及,否则该用语也不用于表示任何的顺序或重要度,而是用于将某个结构与其它结构相区别。另外,在各附图中,省略了在说明实施方式上不重要的一部分构件地示出。

图1是实施方式所涉及的电池模块的立体图。作为电池模块1的主要的结构,具备多个电池2、多个母线4、一对端板6以及一对约束构件8。

各电池2例如是锂离子电池、镍氢电池、镍镉电池等可充电的二次电池。电池2是所谓的方形电池,具有扁平的长方体形状的封装罐。在封装罐的一面设置有大致长方形状的开口(未图示),经由该开口在封装罐中收容电极体、电解液等。在封装罐的开口设置有用于将封装罐密封的封口板10。封口板10是矩形状的板。

在封口板10的长边方向上的一端附近设置有正极的输出端子12,在另一端附近设置有负极的输出端子12。一对输出端子12分别与构成电极体的正极板、负极板电连接。下面,适当地将正极的输出端子12称为正极端子12a,将负极的输出端子12称为负极端子12b。另外,在无需区分输出端子12的极性的情况下,将正极端子12a和负极端子12b统称为输出端子12。封装罐、封口板10以及输出端子12是导电体,例如是金属制的。封装罐的开口与封口板10通过焊接等被接合。各输出端子12被插通于形成于封口板10的贯通孔(未图示)。在各输出端子12与各贯通孔之间设置有绝缘性的密封构件。

在本实施方式中,为了便于说明,将配置有封口板10的一侧的表面设为电池2的上表面,将与封口板10相反一侧的表面设为电池2的底表面。另外,电池2具有将上表面与底表面连接起来的两个主表面。该主表面是电池2所具有的6个表面中的面积最大的表面。另外,主表面是与上表面及底表面的长边连接的长侧表面。除上表面、底表面以及两个主表面以外的其余的两个表面为电池2的侧表面。该侧表面是与上表面及底表面的短边连接的短侧表面。为了方便而规定了这些方向和位置。因而,例如,本发明中被规定为上表面的部分并不意味着一定位于比被规定为底表面的部分靠上方的位置。

在封口板10且一对输出端子12之间设置有安全阀(未图示)。安全阀构成为在封装罐的内压上升到规定值以上时开阀,从而能够释放出内部的气体。各电池2的安全阀与气道(gas duct)(未图示)连接,电池内部的气体从安全阀被排出到气道。

使多个电池2中的相邻的电池2的主表面彼此相向地将多个电池2以规定的间隔层叠。此外,“层叠”是指将多个构件在任意的一个方向上进行排列。因而,电池2的层叠还包括将多个电池2水平地排列。另外,各电池2被配置为使输出端子12朝向相同的方向。在本实施方式中,为了方便,将各电池2配置为使输出端子12朝向铅直方向上方。邻接的两个电池2以一个电池2的正极端子12a与另一电池2的负极端子12b相邻的方式被层叠。

正极端子12a与负极端子12b通过母线4电连接。也就是说,母线4将多个电池2电连接。位于串联连接的最外侧的输出端子12与外部连接端子(未图示)电连接。外部连接端子经由被引绕到电池模块1的外部的布线来与外部负载连接。此外,也可以是,将邻接的多个电池2中的同极性的输出端子12之间通过母线4并联连接来形成电池块,将电池块之间、或电池块与电池2之间串联连接。关于母线4的构造,将在后面详细地说明。

电池模块1具有多个隔膜(未图示)。各隔膜也被称为绝缘隔离件,配置于邻接的两个电池2之间,来将相邻的两个电池2的封装罐之间电绝缘。另外,隔膜配置于电池2与端板6之间,来将电池2的封装罐与端板6电绝缘。各隔膜例如由具有绝缘性的树脂形成。作为构成隔膜的树脂,能够例示出聚丙烯(PP)、聚对苯二甲酸丁二酯(PBT)、聚碳酸酯(PC)、NORYL(注册商标)树脂(改性PPE)等热可塑性树脂。

被层叠的多个电池2和多个隔膜被一对端板6夹持。各端板6例如由金属板形成。一对端板6被配置为隔着隔膜来与电池2的层叠方向X上的两端的电池2相邻。在端板6的与电池2的主表面相向的表面设置有供螺钉(未图示)旋合的螺纹孔(未图示)。

一对约束构件8也被称为捆扎件(binding bar),是将层叠方向X作为长边方向的长条状的构件。一对约束构件8被排列为在与层叠方向X正交且与封口板10的长边方向平行的方向Y上彼此相向。在一对约束构件8之间设置有多个电池2、多个隔膜以及一对端板6。各约束构件8具有与电池2的侧表面平行地延伸的矩形状的平面部8a以及从平面部8a的各端边向电池2侧突出的4个檐部8b。

在平面部8a设置有使电池2的侧表面露出的开口部8c。开口部8c优选配置为尽可能不影响约束构件8对层叠方向X上的外力的刚性。由此,能够在维持约束构件8的刚性的同时实现约束构件8的轻量化。在层叠方向X上彼此相向的两个檐部8b设置有供螺钉插通的贯通孔8d。

例如,如以下这样组装电池模块1。即,首先,将多个电池2与多个隔膜交替地层叠,用一对端板6对它们在层叠方向X上进行夹持,来形成集合体。然后,用一对约束构件8对集合体在方向Y上进行夹持。对各约束构件8进行位置对准,以使贯通孔8d与端板6的螺纹孔重合。然后,将螺钉插通于贯通孔8d并与螺纹孔旋合。像这样将一对约束构件8与一对端板6卡合,由此多个电池2和多个隔膜被约束。

多个电池2被约束构件8在层叠方向X上紧固,由此进行层叠方向X上的定位。另外,多个电池2的底表面隔着隔膜来与约束构件8的下侧的檐部8b抵接,上表面隔着隔膜来与约束构件8的上侧的檐部8b抵接,由此进行在电池2的上表面与底表面排列的方向Z上的定位。在这些定位完成之后,在各电池2的输出端子12安装母线4,来使各输出端子12电连接。接着,安装盖构件以覆盖各电池2的上表面(未图示),得到电池模块1。

接着,详细地说明本实施方式所涉及的母线4。图2的(A)是母线的立体图。图2的(B)是母线的侧视图。母线4具备连结部16以及多个端子接合部14。各端子接合部14用于与各电池2的输出端子12接合。在本实施方式中,通过母线4将两个电池2串联连接。因此,母线4具有两个端子接合部14。

连结部16将多个端子接合部14连接起来。连结部16由多个电线也就是导电性的线材所成的束中的非压接部构成。因而,在连结部16中,各电线不相互接合。在本实施方式中,构成连结部16的电线所成的束是编入多个电线得到的平编线。作为电线的材质,能够例示出铜、铝等。在电线为铜线的情况下,也可以实施镀镍、镀锡。另外,本实施方式的连结部16以向从电池2离开的方向突出的方式弯曲。

两个端子接合部14配置于母线4的在电池2的层叠方向X上的两端部。连结部16在层叠方向X上配置于两个端子接合部14之间。另外,本实施方式的母线4具备电压检测线连接部18。电压检测线连接部18配置于各端子接合部14与连结部16之间。因而,母线4具有端子接合部14、电压检测线连接部18、连结部16、电压检测线连接部18以及端子接合部14在层叠方向X上按该顺序排列的构造。用于检测各电池2的电压的电压检测线(未图示)通过焊接等电连接于任一个电压检测线连接部18。

各端子接合部14和各电压检测线连接部18由多个电线所成的束中的压接部构成。也就是说,在多个电线所成的束中,被进行了压接的区域构成端子接合部14和电压检测线连接部18,未被进行压接的区域构成连结部16。因而,母线4是金属的一体成型品,不具有用于将端子接合部14、连结部16以及电压检测线连接部18各部彼此固定的构造、例如焊接部、铆接固定部等。

各端子接合部14具有输出端子12的嵌合部20。本实施方式的嵌合部20由设置于端子接合部14的端部的缺口部构成。在使嵌合部20嵌合了输出端子12的状态下,通过焊接等将端子接合部14与输出端子12接合。由此,各输出端子12经由母线4电连接。

各端子接合部14是表面平滑到不妨碍与输出端子12的电连接的程度的平板状。同样,各电压检测线连接部18是表面平滑到不妨碍与电压检测线的电连接的程度的平板状。另外,各电压检测线连接部18的厚度比各端子接合部14的厚度厚。由此,使端子接合部14薄而能够实现焊接时间的缩短,并且使电压检测线连接部18厚而能够抑制母线4的电阻的增大。另外,通过使电压检测线连接部18厚,能够使母线4的热容量增加。

另外,各端子接合部14在位于连结部16侧的边缘部、也就是与电压检测线连接部18相接的边缘部具有厚度随着接近连结部16而逐渐变大的倾斜部22。通过设置倾斜部22,能够提高端子接合部14与连结部16侧(电压检测线连接部18)的连结强度。换言之,能够抑制在母线4发生了变形时应力集中于端子接合部14与电压检测线连接部18的连结部。

在通过母线4连结的两个输出端子12之间相对地发生了位移的情况下,由多个电线所成的束中的非压接部构成的连结部16能够追随该位移而发生变形。因而,具有连结部16的母线4与以往的整体由板材构成的母线相比具有更高的柔软性。

连结部16能够通过自身的变形来追随输出端子12在与层叠方向X交叉的方向、也就是YZ平面方向上的位移。另外,连结部16具有以向方向Z突出的方式弯曲的形状。因此,也能够追随输出端子12在层叠方向X上的位移。并且,本实施方式的连结部16由平编线构成,因此也能够通过连结部16的伸缩来追随输出端子12在层叠方向X上的位移。此外,在连结部16由平编线构成的情况下,连结部16也可以不具有弯曲形状。

接着,详细地说明本实施方式所涉及的母线4的制造方法。图3的(A)~图3的(D)是表示母线的制造工序的侧视图。首先,如图3的(A)所示,例如准备平编线24来作为多个电线所成的束。平编线24为一个方向长的长条状。接着,如图3的(B)所示,使平编线24的中央部挠曲来形成弯曲部26。

接着,如图3的(C)所示,实施前驱端子接合部28和电压检测线连接部18的形成工序。在该工序中,使用冲压装置等对平编线24的规定区域进行压接,来形成前驱端子接合部28和电压检测线连接部18。具体地,对平编线24中的多个第二区域32推压第一冲压模具34,来对各第二区域32施加规定的压力。在该工序中,对第二区域32施加的力的大小例如为1000kN~4000kN。此外,在利用第一冲压模具34按压第二区域32时,也可以根据需要对第二区域32进行加热。

各第二区域32是包含第一区域30的区域。第一区域30是最终形成端子接合部14的区域,在多个电线所成的束中、在该束延伸的方向上隔开规定的间隔地排列。在本实施方式中,两个第一区域30位于平编线24的两端。因而,两个第二区域32隔着弯曲部26配置。

各第二区域32被第一冲压模具34推压,由此在各第二区域32处多个电线被压接。由此,在第一区域30形成前驱端子接合部28,在第二区域32中的除第一区域30以外的剩余区域36形成电压检测线连接部18。位于两个第二区域32之间的弯曲部26不被压接而依然保留平编线24的状态。

接着,如图3的(D)所示,实施端子接合部14的形成工序。在该工序中,使用冲压装置等对多个第一区域30进一步进行压接,来形成端子接合部14。具体地,对各第一区域30推压第二冲压模具38,来对各第一区域30施加规定的压力。在该工序中,对第一区域30施加的力的大小例如为1000kN~4000kN。此外,在利用第二冲压模具38对第一区域30进行按压时,也可以根据需要对第一区域30进行加热。

各第一区域30被第二冲压模具38推压,由此在各第一区域30处多个电线、换言之前驱端子接合部28进一步被压接。由此,各第一区域30的前驱端子接合部28的厚度变薄,成为端子接合部14。

另外,第二冲压模具38在与平编线24接触的压接面38a的边缘部具有锥形部38b。锥形部38b配置于压接面38a的边缘部中的、位于不被第二冲压模具38压接的非压接区域(弯曲部26或剩余区域36)侧的边缘部。另外,锥形部38b以随着从压接面38a的中央侧去向外侧而从第一区域30离开的方式倾斜。

通过利用具有这样的形状的第二冲压模具38对第一区域30进行按压,来在第一区域30中的位于非压接区域侧的边缘部形成厚度随着接近非压接区域而逐渐变大的倾斜部22。因而,在端子接合部14的形成工序中还包括倾斜部22的形成工序。

弯曲部26不被第一冲压模具34和第二冲压模具38中的任一个进行压接,多个电线依然保留非压接的状态。该部分成为连结部16。此外,通过在第二冲压模具38预先设置与嵌合部20对应的形状,能够在形成端子接合部14的同时形成嵌合部20。通过以上的工序,能够获得母线4。

如以上说明的那样,本实施方式所涉及的母线4的制造方法包括以下工序:对多个电线所成的束中的、在该束延伸的方向上隔开规定的间隔排列的多个第一区域30施加压力来对多个电线进行压接,来形成用于与各电池2的输出端子12接合的多个端子接合部14。也就是说,在本实施方式所涉及的母线4的制造方法中,对多个电线所成的束实施压接加工来形成端子接合部14,并且将非压接部用作连结部16,从而制造出母线4。

因而,通过这样的制造方法获得的本实施方式的母线4具备:连结部16,其将多个端子接合部14连接起来,连结部16由多个电线所成的束中的非压接部构成;以及端子接合部14,其用于与各电池2的输出端子12接合,端子接合部14由多个电线所成的束中的压接部构成。另外,本实施方式的电池模块1具备母线4、以及通过母线4电连接的多个电池2。

连结部16由彼此未接合的电线所成的束构成,因而具有比板材更高的柔软性。而且,母线4通过由连结部16发生变形来吸收输出端子12的位移。因此,与以往的在板材的中间区域设置有弯曲部的母线相比,本实施方式的母线4能够追随输出端子12的更大的位移。另外,能够追随输出端子12的更多方向的位移。由此,能够更进一步抑制因输出端子12之间的位移而使端子接合部14与输出端子12的接合部被施加负荷。其结果,能够提高输出端子12之间的连接可靠性和连接稳定性。

另外,在以往的通过弯曲部确保了柔软性的母线中,需要将弯曲部大型化,以应对与电池2的高容量化相伴的输出端子12的位移量的增加。在该情况下,招致母线在方向Z上的尺寸的增大、也就是母线的高背化。与此相对,本实施方式的母线4通过由电线构成的连结部16来吸收输出端子12的位移。并且,本实施方式的连结部16是平编线24,连结部16自身能伸缩。因此,能够在抑制母线4的高背化的同时应对输出端子12的位移量的增加。

另外,以往的在电线的两端设置有铆接端子(也称为压接端子)且两个铆接端子与电线在直线上排列的布线线缆会因两个输出端子12的间隔窄而难以设置。即,铆接端子除了具有与输出端子的接合部以外还具有针对电线的固定部。因此,在两个铆接端子与电线在直线上排列的构造中,仅两个铆接端子在层叠方向X上的合计尺寸就可能超过两个输出端子12的间隔。在该情况下,如果不扩大相邻的电池2的间隔,则难以进行具有该构造的母线的设置。

然而,扩大电池2的间隔会招致电池模块1的大型化或能量密度的降低,与电池2进而与电池模块1的高容量化的要求相悖。与此相对,在本实施方式的母线4中,多个电线所成的束中的非压接部构成连结部16,该束中的压接部构成端子接合部14。也就是说,母线4是金属的一体成型品,端子接合部14不具有针对连结部16的固定部地与连结部16连续。因此,能够不扩大电池2的间隔地将相邻的输出端子12之间电连接。另外,能够更多地确保连结部16在层叠方向X上的延伸区域。由此,能够进一步提高连结部16对两个输出端子12的位移的追随性。

以上,根据通过本实施方式的制造方法得到的母线4,即使电池2的尺寸变化量随着电池2的高容量化而增大,也能够维持电池2之间的稳定的电连接。也就是说,能够提高电池2间的电连接的稳定性。另外,由此能够提高电池模块1的可靠性。另外,也能够避免因母线4的高背化或电池2的间隔的扩大而引起的电池模块1的大型化、或者能量密度的降低。

另外,在本实施方式所涉及的母线4的制造方法中,在端子接合部14的形成工序中包括:在第一区域30的位于非压接区域侧的边缘部形成厚度随着接近非压接区域而逐渐变大的倾斜部22。因而,本实施方式所涉及的母线4在端子接合部14的位于连结部16侧的边缘部具有厚度随着接近连结部16而逐渐变大的倾斜部22。通过像这样使端子接合部14的边缘部处的厚度阶梯式地或连续地变化,能够抑制在母线4被外部施加了力时应力集中于端子接合部14的边缘部。因此,能够进一步提高电池2间的电连接的稳定性。

另外,本实施方式所涉及的母线4的制造方法包括以下工序:该工序是在端子接合部14的形成工序之前实施的工序,在该工序中,对电线所成的束中的包含各第一区域30的多个第二区域32施加压力来对多个电线进行压接,来在第一区域30形成前驱端子接合部28,在第二区域32中的除第一区域30以外的剩余区域36形成电压检测线连接部18。因而,本实施方式所涉及的母线4具备配置于端子接合部14与连结部16之间的电压检测线连接部18。

通过在母线4设置电压检测线连接部18,能够更可靠地获得母线4与电压检测线之间的电连接。由此,能够进一步提高电池模块1的可靠性。另外,在第一阶段的压接中形成电压检测线连接部18和前驱端子接合部28,在第二阶段的压接中将前驱端子接合部28形成为端子接合部14。因此,能够使电压检测线连接部18的厚度比端子接合部14的厚度厚。因而,使端子接合部14薄而能够实现焊接时间的缩短,因此能够抑制电池2因焊接时的热而损伤,并且使电压检测线连接部18厚而能够抑制母线4的电阻的增大、热容量的降低。

以上,详细地说明了本发明的实施方式。上述的实施方式只是示出了实施本发明时的具体例。实施方式的内容并不用于限定本发明的技术范围,能够在不脱离权利要求书所规定的发明思想的范围内对实施方式的内容进行构成要素的变更、追加、删除等很多的设计变更。被施加了设计变更得到的新的实施方式同时具有所组合的实施方式和变形各自的效果。在上述的实施方式中,对于能够进行这样的设计变更的内容,附加“本实施方式的”、“在本实施方式中”等表述进行了强调,但是没有这样的表述的内容也被容许进行设计变更。实施方式中包括的构成要素的任意的组合作为本发明的方式也是有效的。标注于附图的截面的阴影线并不用于对标注有阴影线的对象的材质进行限定。

(变形例1)

图4的(A)~图4的(E)是表示变形例1所涉及的母线的制造工序的侧视图。本变形例与实施方式的不同点在于,包括热熔接工序。具体地,首先,如图4的(A)所示,例如准备平编线24来作为多个电线所成的束。接着,如图4的(B)所示,使平编线24的中央部挠曲来形成弯曲部26。

接着,如图4的(C)所示,实施热熔接工序。在该工序中,对多个第二区域32推压热板40,来对各第二区域32进行加热和加压。由此,在各第二区域32延伸的多个电线彼此被热熔接,形成热熔接部42。在该工序中,第二区域32的加热温度例如为300℃~1200℃。另外,对第二区域32施加的力的大小例如为1000kN~4000kN。

接着,如图4的(D)所示,实施前驱端子接合部28和电压检测线连接部18的形成工序。在该工序中,对多个第二区域32推压第一冲压模具34,来对各第二区域32施加规定的压力。各第二区域32被第一冲压模具34推压,由此热熔接部42中的在第一区域30延伸的部分成为前驱端子接合部28,第二区域32中的在剩余区域36延伸的部分成为电压检测线连接部18。

接着,如图4的(E)所示,实施端子接合部14的形成工序。在该工序中,对各第一区域30推压第二冲压模具38,来对各第一区域30施加规定的压力。各第一区域30被第二冲压模具38推压,由此前驱端子接合部28成为端子接合部14。另外,通过将第二冲压模具38推压到第一区域30,在第一区域30中的位于非压接区域侧的边缘部形成倾斜部22。

弯曲部26不被热板40、第一冲压模具34以及第二冲压模具38中的任一个加热或压接,多个电线依然保留非压接的状态。该部分成为连结部16。通过以上的工序,能够获得母线4。

在本变形例中,在对平编线24的要被实施冲压加工的区域进行冲压加工前实施热熔接处理。由此,之后的冲压加工变得容易。另外,能够提高冲压加工中的端子接合部14和电压检测线连接部18的加工精度。此外,也可以省略使用第一冲压模具34进行的冲压加工,通过热熔接来形成电压检测线连接部18和前驱端子接合部28。

(变形例2)

图5是变形例2所涉及的母线的立体图。在实施方式中,母线4具有两个端子接合部14,但是不特别限定于该结构,母线4也可以具有三个以上的端子接合部14。变形例2所涉及的母线4具有四个端子接合部14。通过具有三个以上的端子接合部14的母线4,能够形成将多个电池2并联连接得到的电池块,并且能够将这些电池块之间、或电池块与电池2之间串联连接。

此外,例如能够通过下面那样的方法来容易地变更母线4所具备的端子接合部14的数量。即,将与多个母线4对应的长度的平编线24设置于冲压加工线,在平编线24连续地或同时地形成多个端子接合部14。之后,根据想要制造的母线4所具备的端子接合部14的数量,来调整已加工的平编线24的切断位置。由此,能够容易地量产具备任意数量的端子接合部14的母线4。因此,能够提高电池模块1的设计自由度。

(其它变形例)

在实施方式、变形例中,通过利用第一冲压模具34进行的压接和利用第二冲压模具38进行的压接这两个阶段的压接,来形成端子接合部14和电压检测线连接部18。然而,不特别限定于该结构。例如,也可以使用具有同端子接合部14的厚度与电压检测线连接部18的厚度之差对应的台阶部的冲压模具,来通过一次冲压同时形成端子接合部14和电压检测线连接部18。

也可以省略电压检测线连接部18。在该情况下,能够得到连结部16与端子接合部14直接连接起来的母线4。对电池模块1所具备的电池2的数量没有特别限定。对包括端板6、约束构件8的形状、以及端板6与约束构件8的紧固接合构造的电池模块1的各部的构造也没有特别限定。

附图标记说明

1:电池模块;2:电池;4:母线;12:输出端子;14:端子接合部;16:连结部;18:电压检测线连接部;22:倾斜部;24:平编线;28:前驱端子接合部;30:第一区域;32:第二区域。

- 母线的制造方法、母线以及电池模块

- 母线、母线模块以及母线的制造方法