水泥质组合物中的未水化强度

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及可水化水泥质材料中受控的强度发展,并且更特别地涉及在塑性可水化水泥质材料的基质内使用聚合体系以在水泥质材料开始凝固之前提高未水化强度。

背景技术

混凝土含有用于将集料粘结在一起的水硬性材料(波特兰水泥)。在与水混合后,水泥粘结剂开始水化,并且水化混凝土可以被浇注或成型到模具或模板中。然后,水化混凝土将最终凝固成路面、地基、板、壁、管或其它结构形状。

图1 (现有技术)图示说明了当混凝土从搅拌站(batch plant)被运输到交付(浇注)点时混凝土的强度(沿左侧纵轴指示)。在运输过程中,混凝土将处于流动液体状态,如图1中标识为“A”的阴影区域所标识。混凝土将通常具有高流动性,以能够快速浇注,从而能够快速完成浇筑(placement)和修整(标识为“1”),并使人工费用保持最小化。因此,从浇筑阶段1的结束到凝固阶段2的开始,如图1中“B”处的阴影区域所标识的,可加工性的狭窄窗口(1和2之间)随时间(沿横轴指示)变化而快速地关闭。

已知使用外加剂来控制混凝土凝固的起始。例如,美国专利公开号2017/0073267描述了使用超塑化剂(superplasticizer)和促凝剂来获得加工时间和早期强度。

作为另一个实例,美国专利号8,020,431、8,764,272和8,818,561教导了可以在将混凝土装料浇注就位之前立即,将促凝剂外加剂计量加入混凝土装料中。

虽然(在与在厂中加入促凝剂相比时)在浇注混凝土之前并入促凝剂以避免过早凝固(例如,由于交通延误、模板延误等)是优选的,但是存在以下情况为缺点,在所述情况中因促凝剂而过早进行快速强度增加。

过早的强度增加对于混凝土表面“修整”通常是缺点。修整技术可包括抹平(trowelling)、刮平工作(screed work)、墁平(floating)、修边(edging)或填缝(jointing)(参见例如ACI 302.1R-15)。完成混凝土表面的修整以提高混凝土的耐久性和美学吸引力。

如图1所示,修整必须在浇筑(1)之后开始,但应该在混凝土开始凝固(2)之前完成。然而,只有当混凝土强度处于理想范围内时才可以完成修整。具有强度不足的混凝土块在受到修整操作期间施加的力时可以改变形状;并且,如果强度太高,则混凝土的表面不可以移动,并因此不可以被修整。因此(flence),快速获得强度的混凝土板具有快速关闭的修整窗口。

混凝土中强度增加过快也可以是缺点,其中混凝土是在连续阶段中加入的。例如,“一体化混凝土板”的构造包括将混凝土层沉积到先前浇铸的第一混凝土层上(在两个层必须处于塑性状态以能够在层间接触时形成一体化区域时)(参见Scurto等人的美国专利号7,968,178)。第一混凝土层必须快速增加强度以支撑随后的层。然而(Flowever),如果强度构建得太快,则混凝土层可能不会粘合以形成一体化区域。结果是,如果上混凝土层与先前浇筑的下混凝土层没有充分地一体化,则上混凝土层可以卷曲和破裂。

本发明人相信,塑性水泥质材料在不丧失粘合能力的情况下保持一定水平强度以支撑随后施加的水泥质材料的能力可以潜在地使其它相继的施加能够更好地工作,例如使用挤出水泥质“打印”介质的大规模三维打印。参见例如“Digital concrete:Opportunities and challenges”,Wangler等人,RILEM Technical Letters,第1卷(2016) 第67-75页。

本发明人相信,另一应用(在所述另一应用中需要高早期强度)是喷射混凝土或喷射防火应用( sprayed fire protection application)。促凝剂通常在用于喷射混凝土或防火材料的喷射喷嘴处或附近注入,使得可凝固材料将在其接触壁、梁或其它基材之后快速凝固。尽管促凝剂有助于在混凝土中快速构建强度,但是它们也可以过快地增加其弹性模量,使得喷射在高模量混凝土顶部上的材料将反弹—一种称为“回弹”的现象。由于在混凝土的水化基质内存在聚合物网络而具有中等强度和较低模量的喷射混凝土可以吸收对其进行喷射的材料的冲击能量,从而导致较低的回弹。

其它应用可以包括修复混凝土(需要快速硬化,尤其是对于架空应用)、水泥质砖瓦粘合剂(尤其是在垂直表面上)、滑模成型应用(其中需要早期硬化)和使用自密实混凝土(需要快速硬化以减轻模板压力)的垂直元件(例如柱和壁)。

发明内容

在克服现有技术应用的上述缺点中,本发明提供了用于提供凝胶状聚合物结构的新型方法和添加剂组合物包,所述凝胶状聚合物结构在水化水泥质材料的基质内原位形成。原位形成的聚合物结构可以赋予具有合意的屈服应力性质(例如延展性,或成型或变形的能力)的早期强度,其不需要取决于水泥质材料内的水化反应动力学。

这样的原位聚合性质可以赋予增加的可加工性窗口并因此赋予在各种应用中较大的灵活性:例如用于混凝土板的更宽的修整时间窗口、用于多层混凝土板的更长的一体化窗口(例如美国专利7,968,178)、更快地相继施加的混凝土或砂浆应用(例如3D打印、混凝土砌筑单元(CMU))、更好的抗离析性,尤其对于高度可流动的配合比设计(mix design)(例如自密实混凝土)、对于泵送混凝土应用的降低的模板破裂危险(例如高结构柱)、减少喷射混凝土应用中的回弹和其它合意的性质。

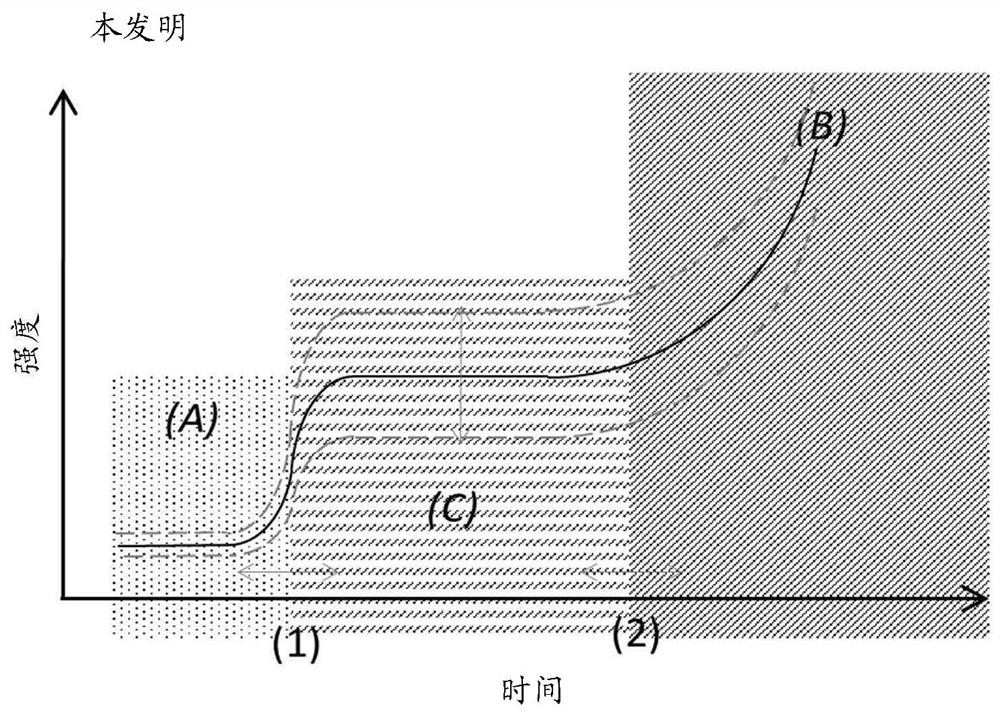

如图2中图示说明,在混凝土被浇铸、模制或浇筑之后,本发明有助于在由标识为C的阴影区域所示的延长的时间段或时间窗口(1和2之间)期间实现高的早期强度或屈服应力性质。浇筑阶段的完成由A处标识的阴影区域的最右边缘示出(如在1处)。修整可在(1)处开始进行,并在水化混凝土或砂浆中开始发生凝固(2)之前的时间段(以C标识)期间进行,凝固阶段由以B标识的阴影区域示出。

本发明赋予了一种用于控制浇筑流变性以及还用于扩大塑性水泥质基质中的延展性窗口的新型方法。它在不依赖于常规增稠剂或触变剂的情况下如此完成,在过去,所述常规增稠剂或触变剂已不足以用于延长的“修整”或获得高的生坯强度。

单独的触变性增强已经不足以允许在增材制造期间挤出多于几层的生坯混凝土(参见例如Roussel,N.,“Rheological requirements for printable concretes”,在

因此,本发明的用于增强水化水泥质组合物中的未水化强度的示例性方法包括:

(A)提供可凝固组合物,所述可凝固组合物包含可水化水泥质粘结剂、诸多集料和有效形成水化水泥质基质的量的水;

(B)提供可聚合组分体系,所述可聚合组分体系包含(i)具有至少一个亲水性基团的烯属单体(ethylenic monomer),(ii)至少一种交联剂单体;和(iii)双组分还原-氧化(“氧化还原”)体系的第一组分,以在水化水泥质基质内形成交联体系;

(C)将可凝固组合物、可聚合组分体系和氧化还原体系的第二组分一起混合,使得氧化还原体系的第一组分和第二组分变得混合在一起,以活化所述可凝固组合物的水化水泥质基质内的可聚合组分体系的交联;以及

(D)使来自步骤C的混合物流过喷嘴,进入混凝土模板或模具中,或通过喷嘴并进入混凝土模板或模具中,由此在粘结剂凝固之前使可聚合组分体系在水化可凝固水泥质基质内经历聚合,并且增加可凝固组合物的抗压强度、弹性模量或抗压强度和弹性模量两者。

在另外的示例性实施方案中,在将可水化水泥质粘结剂与水混合以形成可水化水泥质浆料之前、期间或之后,将步骤B中的可聚合体系组分与可水化水泥质粘结剂、集料或两者组合。

在另外的示例性实施方案中,可使用软管将上述可凝固组合物和可聚合组分体系泵送就位。氧化还原体系的第二组分(例如亚硫酸氢钠)可被注入软管中,或者注入喷嘴处或喷嘴附近或者软管末端,以变得与可凝固组合物和氧化还原体系的第一组分(例如过硫酸钾)混合,从而活化单体组分的聚合。这在泵送的高度流动的混凝土拌合物(mixes)(例如自密实混凝土)和喷射混凝土中是有用的。

任选地,在通过软管泵送之前或期间,或者在喷嘴或软管末端处或在距喷嘴或软管末端一定距离内,也可将促凝剂外加剂引入可凝固组合物中。

据信本发明的示例性方法和组分体系包在相继施加中特别有用,例如涉及一体化混凝土板和将可水化水泥质材料连续挤出到其自身上的3D打印。

以一体化板构造作为第一个实例,铺设具有可聚合组分体系的第一混凝土板,该可聚合组分体系已通过将第一和第二氧化还原组分混合在一起而活化,以在水泥质体系的水化基质内活化聚合,使得第二混凝土层(其不需要聚合体系,但其可以含有其它组分例如可拉伸纤维)可以在第一层处于塑性状态时施加到第一层上。在第一(下)层中使用聚合物组分将意味着第二(上)层在时间上可以早得多地施加,因为施加器将不必等待第一层构建足够的生坯强度(经由水泥水化)以支撑随后的上层(或者能够被耙以准备好铺设上层);并且因此,存在较大的可加工性窗口,以确保相继施加的板在接触时可以“一体化”,由此上混凝土层可以更好地抵抗破裂和卷曲。

在另一个实例中,因为(通过存在氧化还原组分的)聚合组分的活化,生坯强度的快速构建应该能够在3D“打印”应用中更快地施加相继的层(layering)或附着砂浆或混凝土。这样的益处将包括更快的(生坯)强度发展以支撑挤出材料的累积;并且还将包括延长的“延展性窗口”(在水泥质体系中开始凝固之前的可加工性的时期),其将有助于确保在不同时间施加的水泥质材料将能够粘合在一起。氧化还原对可与可聚合组分和水泥质粘结剂混合在一起,紧接着将可水化水泥质组合物泵送通过软管和(移动)喷嘴,所述喷嘴将聚合/水化材料挤出成处理器控制的三维制品或结构,所述制品或结构包括多个相继施加的层,所述层可需要在垂直和/或水平方向与先前施加的层粘合。

本发明人相信,通过聚合获得的混凝土的“未水化强度”(即,强度增加不是由于混凝土中使用的基于水泥的粘结剂体系的水化)是使用常规增稠剂或触变性增强化学试剂在生坯(塑性)混凝土中可以获得的任何强度增加的几个数量级。

本发明的其它优点和特征将在下文中详细描述。

附图说明

当结合附图考虑以下优选实施方案的书面描述时,可更容易地领会对本发明的益处和特征的理解。

图1是水泥质组合物(现有技术)的强度演变曲线的图示说明,其中高流动能力阶段(A)之后紧接着凝固阶段(B)。如先前在背景技术中所讨论的,在标识为(1)处的时间开始并在标识为(2)处的时间终止的相对窄的“延展性窗口”或可加工性时间段快速开始关闭。

图2是根据本发明制备的水泥质组合物的强度演变曲线的图示说明,其中水泥质组合物包含可聚合组分,所述可聚合组分在使用氧化还原对活化时形成原位凝胶状结构,所述结构在水泥质组合物的水化基质内的高流动能力阶段(在标识为A的阴影区域中图示说明)和凝固阶段(在标识为B的阴影区域中图示说明)之间提供可加工性或延展性的延长窗口(在标识为C的阴影区域中图示说明)。

图3是本发明的用于在板制造操作中使用的可水化混凝土内引发单体与引发剂或活化剂的聚合的示例性方法的图示说明。

图4是本发明的用于在增材制造方法如3D打印应用中使用的混凝土拌合物中引发单体与引发剂或活化剂的聚合的示例性方法的图示说明。

图5是根据本发明使用连续3D打印混凝土或砂浆施加进行挤出或浇筑的三个相继水泥质层的示意图。

图6A是根据本发明的具有不同量的聚合单体含量的可水化水泥质组合物的抗压强度(根据贯入度仪值)随时间变化的图示说明。

图6B是根据本发明的可水化水泥质组合物的平台压力(以磅/平方英寸表示)随单体剂量(以基于水泥重量的固体百分比表示)变化的图示说明。

图7是根据本发明的可水化水泥质组合物的抗压强度(根据贯入度仪值)的图示说明,所述抗压强度可通过使用各种可聚合单体组合来调节。

图8是根据本发明的具有可聚合单体的可水化水泥质组合物的抗压强度(根据贯入度仪值)的图示说明,所述抗压强度可通过使用促凝剂如硝酸钙来调节,所述促凝剂也增强混凝土的后期强度,用于定义强度平台(其在15分钟标记(mark)之后立即开始)的较早开始和较高强度值。

图9是根据本发明的具有可聚合单体的可水化水泥质组合物的抗压强度(根据贯入度仪值)的图示说明,尽管使用不同的氧化还原对。

图10A是用实线(REF1)示出的不具有聚合单体体系的对照可水化水泥质组合物与用虚线(MIX1)示出的根据本发明的具有聚合单体的可水化水泥质组合物相比,极早期抗压强度(根据贯入度仪值)随时间变化的图示说明。深色阴影框示出REF1的组合物的延展性时间段与较浅阴影框相比在时间上短得多,所述较浅阴影框示出MIX1的非常宽的延展性时间段。

图10B是参比板配合比设计(没有聚合单体)和本发明的示例性组合物(其中单体在水化水泥质基质组合物内聚合)的后期抗压强度(贯入度仪值)的图示说明。

图11是显示参比板配合比设计(没有聚合单体)(如实线所示并用“REF2-4”标识)和根据本发明的含有聚合单体的可水化水泥质组合物(如虚线所示并用“MIX2-4”标识)的足迹测试的图示说明。深色阴影框示出REF2-4的组合物的延展性时间段与较浅阴影框相比在时间上短得多,所述较浅阴影框示出MIX2-4的非常宽的延展性时间段。

图12是通过使用增材制造形成的水泥结构的测量结果的条形图示说明,其中与根据本发明使用具有可聚合单体的水泥浆(参见MIX6和MIX7)相比,当使用参比水泥浆(参见REF6和REF7)时,需要相对于高度更厚的壁。

图13是描述与根据本发明的具有聚合单体的水泥(如由标识为“MIX7”的虚线所示)相比,“喷射混凝土”水泥(如由标识为“REF7”的实线所示)的根据贯入度仪值的硬度的图示说明。

除非另行说明,本文所述的材料的量基于干重百分比。

现在将在下文中参考附图更全面地描述本发明,其中示出了举例说明本发明范围内的变体的各种示例性实施方案。然而,本公开可以以许多不同的形式来实施,并且不应被解释为限于所阐述的实施方案;而是,提供这些实施方案从而使本公开将彻底和完整,并向本领域的普通技术人员充分传达本发明的范围。

如本文所用的术语“活化”是指以下情况,其中通过向氧化剂中加入还原化学品或向还原化学品中加入氧化剂而大量产生自由基物质。在发生还原-氧化(“氧化还原”)反应的情况下,可被称为“引发剂”(或氧化剂,或氧化试剂)的氧化可被称为“活化剂”(或还原剂,或还原试剂)的。

氧化剂和还原剂的组合被称为氧化还原对。这种氧化还原反应导致产生自由基物质,其然后引起单体聚合。

用于产生自由基物质的氧化还原对是本领域公知和讨论的。过硫酸盐/亚硫酸氢盐对由于其低成本、有效性和长期工业经验而被广泛使用。当其它对在系统中最有效时,也可以使用其它对。可例如用螯合铁催化氧化还原反应。铁或其它金属配合物也可作为氧化还原对的一部分直接参与。当列出阴离子时,应理解存在碱金属、碱土金属、铵或其它惰性阳离子。氧化剂包括过硫酸盐、过氧化氢、叔丁基过氧化物、对-薄荷醇过氧化物、铁(III)、钴(III)、铜(II)。还原剂(在实例中用作活化剂)包括亚硫酸氢盐、N,N,N',N' -四亚甲基二胺、双[2-(

也可使用可溶于高pH值水中的自由基引发剂代替活化剂加入。在此类情况下,不需要其他引发剂,但可加入热量以引发或加速聚合,例如在增材制造装置的喷嘴处。这样的水溶性引发剂的实例是例如2,2' -偶氮双[2-(2-咪唑啉-2-基)丙烷]、2,2' -偶氮双[N-(2-羧乙基)-2-甲基丙脒]水合物、2,2'-偶氮双-[2-甲基-N-(2-羟乙基)丙酰胺、叔丁基氢过氧化物、二(叔丁基环己基)-过氧碳酸酯、叔丁基过氧新癸酸酯、二月桂基过氧化物及其混合物。

如本文所用的术语“单体”通常是指通过自由基引发而聚合的可聚合的烯属不饱和有机化合物。更特别地,术语“单体”用于指能够与其它乙烯基取代的分子聚合以产生低聚物或聚合物的任何乙烯基取代的分子。这类示例性单体由以下结构式表示

其中R

在单体中,水溶性单体是特别有用的;即,以5g/95g水或基于水重量的5%活性固体最小量的水平可溶的任何单体。水溶性单体可为非离子、阴离子或阳离子的。

考虑用于本发明的非离子单体可包括例如醚、酰胺、醇或其混合物。单体如聚乙二醇丙烯酸酯、聚乙二醇丙烯酰胺、丙烯酸羟乙酯、丙烯酰胺、N-甲基丙烯酰胺、甲基丙烯酰胺、丙烯酸四氢糠酯、乙烯基吡咯烷酮、N-乙烯基己内酰胺包括在这一类别中。含胺单体在水泥孔隙水pH下为非离子的,包括(甲基)丙烯酸氨基乙酯和氨基乙基(甲基)丙烯酰胺、(甲基)丙烯酸二甲基氨基乙酯、二甲基氨基乙基(甲基)丙烯酰胺、2-乙烯基吡啶、4-乙烯基吡啶。其中,优选丙烯酰胺及其衍生物。

阳离子单体也可为水溶性的。各种含叔胺的单体可通过本领域已知的方法季铵化以在高pH下保持阳离子电荷,例如(甲基)丙烯酸二甲基氨基乙酯、二甲基氨基乙基(甲基)丙烯酰胺、2-乙烯基吡啶、4-乙烯基吡啶。

在考虑用于本发明的水溶性单体中,优选阴离子单体或产生阴离子的可电离单体。这类单体的典型是含羧酸的单体、含磺酸的单体和含膦酸的单体。含羧酸的单体包括(甲基)丙烯酸和丙烯酸羧乙酯;含磺酸的单体包括丙烯酸磺乙酯、乙烯基磺酸和丙烯酰胺丙磺酸;磷酸的包括磷酸乙基丙烯酸酯(phosphoethylacrylate)、磷酸乙基丙烯酰胺和乙烯基膦酸。特别优选含磺酸的单体,例如丙烯酰胺基丙磺酸。

如本文所用的术语交联剂是指如上文最宽泛地定义的具有两个、三个、四个或更多个可聚合基团的任何水溶性单体。二官能水溶性交联剂可以包括二丙烯酸乙二醇酯、亚乙基双丙烯酰胺、亚甲基双丙烯酰胺、二丙烯酸聚乙二醇酯、乙氧基化双酚A二丙烯酸酯、二甲基丙烯酸锌、二丙烯酸锌。三官能单体包括三羟甲基丙烷三丙烯酸酯、乙氧基化三羟甲基丙烷三丙烯酸酯。也可使用更高官能度如乙氧基化季戊四醇四丙烯酸酯。优选双丙烯酰胺交联剂。

如本文所用,术语“混凝土”是指并入水、水泥质粘结剂(例如波特兰水泥)任选具有选自矿渣、硅灰、粉煤灰、石灰石的补充性水泥质材料的混合物;并且混凝土还含有集料(例如砂、砾石)和任选的一种或多种化学外加剂(例如减水剂、促凝剂、缓凝剂、加气剂、去气剂(air detrainer)、减缩外加剂、腐蚀抑制剂或其混合物)或用于改变混凝土的性质(无论是在其塑性状态还是硬化状态下)的其它外加剂。

如本文所用的术语“水泥”包括可水化水泥,例如通过粉碎由水硬性硅酸钙、铝酸盐和铁铝酸盐组成的熟料和作为相互研磨的添加剂的一种或多种形式的硫酸钙(例如石膏)而生产的波特兰水泥。通常,将波特兰水泥与一种或多种补充性水泥质材料(例如,粉煤灰、矿渣、石灰石、天然火山灰或其混合物)组合,并作为共混物提供。因此,“水泥”和“水泥粘结剂”也可包含在制造过程中已经与波特兰水泥相互研磨的补充性水泥质材料。

如本文所用,术语“水泥质”可在本文中用于指包含波特兰水泥或以下的材料,所述以下以其它方式用作粘结剂以将用于构成混凝土的细集料(例如,砂)和粗集料(例如,碎砾、石头)保持在一起的。这里提到的是,虽然“砂浆”通常指水泥和细集料(砂),“混凝土”是还包含粗集料(例如碎石、砾石)的砂浆,但是术语“砂浆”和“混凝土”在本文中可互换使用。

如本文所用,术语“可水化”是指通过与水的化学相互作用而硬化的水泥或水泥质材料。波特兰水泥熟料是一种主要由可水化硅酸钙组成的部分熔融物质。硅酸钙基本上是硅酸三钙(水泥化学工作者标记法为3CaO-SiO

如本文所用,“未水化强度”应指不归因于水化水泥的凝固/硬化的强度;却转而指,此类强度被认为可归因于水泥质基质内发生的聚合结构或凝胶化,其中原位聚合已通过氧化还原对活化。

优选地,人们可理解这种未水化强度,因为与不含有上文所述的可聚合单体和氧化还原组分的水化水泥质基质相比,水泥质组合物将能够在更早的时间点支撑负荷或承受其自身重量,或以其他方式能够抵抗由于重力或压力引起的变形。应当注意,通过聚合可获得的生坯强度是使用触变增稠剂可以获得的几个数量级。

如在本详细说明书的末尾部分出现的实施例中所示,可使用贯入度仪来量化通过原位聚合赋予可水化水泥质组合物的未水化强度(或抗变形性)。

本发明的方法和组合物优选通过使用自动化混凝土坍落度监测系统来实现,该系统可以被程序化以监测水化混凝土中所需的坍落度或屈服应力条件,并且以其它方式确保组分的完全混合,同时有助于避免过度混合。

如本文所用,短语“自动化混凝土坍落度管理(监测)系统”将指用于监测坍落度或其它流变性质的处理器控制的传感器和传感器系统。这样的监测系统可以从例如GCPApplied Technologies Inc., 62 Whittemore Avenue, Cambridge, Massachusetts,USA以商标VERIFI®商购。GCP及其子公司Verifi,LLC,在各种专利中已经教导了各种自动化混凝土监测方法和系统,包括美国专利8,020,431;8,118,473;8,311,678;8,491,717;8,727,604;8,746,954;8,764,273;8,818,561;8,989,905;9,466,803;9,550,312;PCT/US2015/025054 (公开号WO2015/160610A1);PCT/US2014/065709 (公开号WO2015073825A1)和其它出版物。

或者,坍落度监测系统可基于使用安装在混凝土搅拌式转鼓内的力传感器。各种力传感器公开在例如Berman的美国专利号8,848,061和9,625,891 (由GCP AppliedTechnologies of Cambridge, Massachusetts USA所拥有);Denis Beaupre等人的美国专利号9,199,391 (I.B.B. Rheologie Inc.);以及Benegas的美国公开号2009/0171595和WO2007/060272中。

虽然已知自动化混凝土监测系统用于监测坍落度,但是将理解的是,这些传感器系统适用于监测流变参数,所述流变参数还包括坍落扩展度、屈服应力、粘度和其他流变参数。术语“坍落度”在本说明书中用于方便地说明这些流变参数中的任何参数;并且应当理解,本发明即使当仅使用词语“坍落度”时也涵盖了对其它流变参数的监测。

注意到本发明人优选使用VERIFI®牌监测系统。这些系统采用液压传感器和滚筒转速传感器,所述传感器在滚筒每转一圈的多个时间点由系统处理器连续地采样。这种快速使得系统处理器能够确保水泥质粘结剂、集料和其它组分在滚筒内完全混合,并且确保水泥质拌合物可以随后能够被快速卸载以提供尽可能宽的可加工性窗口(例如,用于大型楼板或面板的表面修整)。

以下段落描述本发明的各种示例性实施方案以及实例的各种附加方面。

在第一示例性实施方案中,本发明提供了一种用于在水泥质组合物中实现未水化强度的方法,包括:

(A)提供可凝固组合物,所述可凝固组合物包含可水化水泥质粘结剂、诸多集料和有效形成水化水泥质基质的量的水;

(B)提供可聚合组分体系,所述可聚合组分体系包含(i)具有至少一个亲水性基团的烯属单体,(ii)至少一种交联剂单体;和(iii)双组分还原-氧化(“氧化还原”)体系的第一组分,以在水化水泥质基质内形成交联体系;

(C)将所述可凝固组合物、所述可聚合组分体系和所述氧化还原体系的第二组分一起混合,使得所述氧化还原体系的第一组分和第二组分变得混合在一起,以活化所述可凝固组合物的水化水泥质基质内的可聚合组分体系的交联;以及

(D)使来自步骤C的混合物流过喷嘴,进入混凝土模板或模具中,或通过喷嘴并进入混凝土模板或模具中,由此在所述粘结剂凝固之前使所述可聚合组分体系在水化可凝固水泥质基质内经历聚合,并且增加所述可凝固组合物的抗压强度、弹性模量或抗压强度和弹性模量两者。

在可基于上述第一示例性实施方案的第二示例性实施方案中,本发明提供了一种方法,其中可水化水泥质粘结剂包含普通波特兰水泥,和任选的至少一种补充性水泥质材料,所述补充性水泥质材料选自碳酸钙、粉煤灰、矿渣、硅灰、煅烧粘土、偏高岭土、石灰石及其混合物。

在该第二示例性实施方案的第一方面,可水化水泥质粘结剂基本上不含快凝水泥,例如铝酸盐水泥(<1重量%)。

在第二示例性实施方案的第二方面,可水化水泥质粘结剂基本上不含泥土(<1重量%)。本发明人对于“基本上不含泥土”意指水化可凝固水泥质基质主要含有波特兰水泥和集料,并且所述集料符合ASTM C33。

在第二示例性实施方案的第三方面,方法不需要外部施加的辐射来引发聚合物体系的固化或硬化。换言之,聚合可以在不使用外部施加的辐射的情况下引发。

在第二示例性实施方案的第四方面,本发明可以包括外部施加热以帮助水泥质粘结剂的固化。例如,在预制应用中,混凝土可被加热。加热将加速模制成例如块料、楼梯、分段挡土单元(segmental retaining unit)、砖瓦或其它混凝土砌筑单元的混凝土或砂浆的水化。加热的使用将加速固化过程,但不一定对聚合具有显著影响。

在第二示例性实施方案的第五方面,本发明的方法包括使用基于水泥质粘结剂和水的组合重量按干重计的0.1至30.0%,且更优选0.3至15.0%,且最优选0.5至8.0%的量的单体。

在可基于上述第一至第二示例性实施方案中的任一个的第三示例性实施方案中,本发明提供了一种方法,其中混凝土流入选自地板、立柱、壁或混凝土砌筑单元的模板或模具中。

在该第三示例性实施方案的第一方面,方法包括使所述可凝固组合物流入水平模板中以制造混凝土板,由此所述混凝土板具有至少30分钟的修整表面(根据ACI 302.1R-15)。

在该第三示例性实施方案的第二方面,方法包括使所述可凝固组合物流入水平模板中以制造混凝土板,由此所述混凝土板具有至少60分钟的修整表面(根据ACI 302.1R-15)。

在该第三示例性实施方案的第三方面,方法包括使所述可凝固组合物流入木制模板(例如,由木材、钢或塑料制成)中,由此具有由氧化还原对活化的可聚合组分的可凝固组合物与不具有可聚合组分的可凝固组合物相比施加低25%的液体静压,并且更优选地与不具有可聚合组分的可凝固组合物相比施加低50%的液体静压。

在该第三示例性实施方案的第四方面,方法包括使所述可凝固组合物流过软管和喷嘴两者。

在该第三示例性实施方案的第五方面,方法包括使所述可凝固组合物通过软管和喷嘴流入竖直模板中,并且降低所述模板上的压力(与浇注未与可聚合组分体系组合的预拌混凝土相比)。

在该第三示例性实施方案的第六方面,方法包括使所述可凝固组合物通过软管和喷嘴二者流动至基材,所述基材为例如混凝土隧道衬砌或覆层表面或地下挖掘表面。

在该第三示例性实施方案的第七方面,使混凝土流入模具中以用于制造楼梯、砖、块料、铺面材料或其它混凝土砌筑单元。

在该第三示例性实施方案的第八方面,使用挤出机或滑模摊铺机(参见例如,可从Gomaco Inc.商购获得的滑模摊铺机)将混凝土滑模成型就位。

在可基于上述第一至第三示例性实施方案中的任一个的第四示例性实施方案中,本发明提供了一种方法,其中喷嘴是用于向基材(例如,隧道壁、挖掘壁)喷射施加喷射混凝土的喷射混凝土喷嘴、用于将混凝土从泵搅拌器泵送至建筑工地上的施加点的软管的末端处的喷嘴、或由处理器控制用于在由可凝固组合物制成的三维结构中打印相继的附加层(例如,经由3D打印机)的喷嘴。

在该第四示例性实施方案的第一方面,使用独立的泵将可凝固组合物和可聚合组分体系混合在一起(一个泵包含活化剂,并且一个泵包含引发剂),并且通过软管泵送至软管末端处的喷嘴。

在可基于上述第一至第四示例性实施方案中的任一个的第五示例性实施方案中,本发明提供了一种方法,其中所提供的具有至少一个亲水性基团的烯属单体具有选自以下的结构式:

(i)CH

(ii)CH

(iii)CH

(iv)CH

所提供的交联剂单体具有结构式Y' -X' -Y",其中X'表示亚甲基、亚乙基、聚(乙二醇)或乙氧基化双酚A,并且Y'和Y"各自独立地由选自以下的结构式表示

(i)-CH = CR-CO-NR

(ii)-CH = CR-CO-OR

(iii)-CH = CR-O-R

(iv)-CH = CR-R

其中R表示氢或C

在第五示例性实施方案的第一方面,具有至少一个亲水性基团的烯属单体是带电的亲水性单体。

在该第五示例性实施方案的第二方面,具有至少一个亲水性基团的烯属单体具有至少5g/95g水的水溶解度。

在该第五示例性实施方案的第三方面,可聚合组分体系和氧化还原体系的第二组分使得氧化还原体系的第一和第二组分变得混合在一起以活化可聚合组分体系的交联;其中所述可聚合组分体系与所述可凝固组合物在连续水性相中混合。换言之,可聚合组分体系不是油包水乳液(因为水相是连续的)。

在可基于上述第一至第五示例性实施方案中的任一个的第四示例性实施方案中,本发明提供了一种方法,其中使用间歇搅拌器(例如,可旋转搅拌式转鼓)或连续搅拌器(例如,双螺杆搅拌器)完成步骤A的可凝固组合物和步骤B的可聚合组分体系的混合,并且在可凝固组合物与可聚合组分体系混合期间或之后将步骤C的氧化还原体系的第二组分引入可凝固组合物中。

在该第六示例性实施方案的第一方面,所述搅拌器可以是在预拌站的间歇搅拌器,或混凝土输送车的搅拌式转鼓。

在该第六示例性实施方案的第二方面,在混凝土输送车的可旋转搅拌式转鼓中混合可凝固组合物和可聚合组分体系,所述搅拌式转鼓具有至少两个螺旋安装在搅拌式转鼓内的叶片,并且所述搅拌式转鼓包括至少一个传感器,所述传感器连接到监测搅拌式转鼓内所含混凝土的自动化混凝土监测系统。

在该第六示例性实施方案的第三方面,在搅拌站中使用搅拌器(例如,可旋转搅拌式转鼓)或连续搅拌器(例如,双螺杆搅拌器)完成步骤A的可凝固组合物和步骤B的可聚合组分体系的混合,并且在通过安装在混凝土输送车上的流体输送系统将可凝固组合物与步骤B的可聚合组分体系运输至施工现场期间或之后,将步骤C的氧化还原体系的第二组分引入可凝固组合物中。

在该第六示例性实施方案的第四方面,使用各自具有自动化混凝土(例如坍落度)监测系统的多个混凝土输送车来输送具有第一氧化还原体系组分的可凝固组合物;以及基于先前通过混凝土输送车监测系统获得的数据,将第二氧化还原体系组分引入所述可凝固组合物中。

图3概述了本发明的示例性方法。首先将混凝土装料与典型的混凝土组分一起分批加入搅拌容器中,所述典型混凝土组分包括粗和细集料、水泥、水和任选的化学外加剂,例如减水剂、超塑化剂、加气剂、缓凝剂、促凝剂、流变改性剂、减缩剂、粘土缓解剂(claymitigating agent)等(方框2)。搅拌容器可以是例如具有搅拌式转鼓的搅拌车,或者替代地,如在中央搅拌站或预制混凝土厂中发现的固定式搅拌器。除了这些材料之外,在记录每种组分的剂量的同时,加入单体中的任意一种和引发剂或活化剂中的任一。在一个优选的实施方案中,将单体与水泥一起加入。在一个更优选的实施方案中,交联剂也与单体一起加入。一个优选的体系包含2-丙烯酰胺基-2-甲基丙磺酸(AMPS)单体、N,N-亚甲基双(丙烯酰胺)(双-AAm)交联剂和过硫酸钾(KPS)引发剂。然后进行混合以确保充分均化的材料。在方框4中,混凝土被运输到对混凝土进行浇筑的交付浇注点。这可以通过搅拌车、斗式装料机或运输塑性混凝土的其它装置来实现。此时,可以加入补充性组分(在方框2中未加入的引发剂或活化剂之一)。在一个优选的实施方案中,通过连接到搅拌器的流体输送系统定量给料补充性组分(参见例如美国专利号8,020,431;US 8,764,272或US 8,818,561)。优选的组合物包含亚硫酸氢钠活化剂。优选地,补充性组分的定量加入方案由承包商或施工现场工头触发,其可基于例如施工现场延迟、工作人员可用性或其它方案改变而延迟加入[方框6]。设想触发可替代地由监测现场活动的施工进度安排系统(construction schedulingsystem)自动决定。如果补充性组分的加入被延迟(例如由于施工现场延迟),则流体输送系统可被程序化以加入其它化学品,例如超塑化剂或其它减水剂,以保持混凝土的流变性,直到补充性组分准备好加入。一旦加入了补充性组分并记录了剂量[方框8],就可以告知承包商或施工现场工头该加入[方框10],并且基于所记录的加入化学品的剂量,可以向承包商提供指示,该指示给出将何时实现预期的未水化强度的估计,并且任选地,给出混凝土将何时凝固的估计。这可以例如在平板电脑或电话上的移动应用程序上提供。或者,可以对流体输送系统进行程序化以输送给定剂量,从而实现达到未水化强度增加的所需的时间。可以基于影响混凝土硬化和凝固的因素,例如混凝土温度、环境温度、相对湿度、风速等调节该剂量。一旦达到未水化强度,可以进行进一步的施工过程,例如板的修整[方框12]。

在该第六示例性实施方案的第四方面,方法还包括在引入氧化还原对的第二组分之前,将水、化学分散剂聚合物外加剂(其塑化水化可凝固组合物)、缓凝剂、促凝剂或其混合物注入到容纳在混凝土输送车的可旋转搅拌式转鼓中的混凝土拌合物中。

在第六示例性实施方案的第五方面,方法还包括将至少两种不同的超塑化外加剂与可凝固组合物掺和。含有许多超塑化聚羧酸型分散剂的商业产品可以从Cambridge MA的GCP Applied Technologies Inc. 以商品名CONCERA®获得,其赋予混凝土拌合物优异的可流动性性质。

在可基于上述第一至第六示例性实施方案中的任一个的第七示例性实施方案中,本发明提供了一种方法,其中具有至少一个亲水性基团的烯属单体是2-丙烯酰胺基-2-甲基丙磺酸(“AMPS”)单体,并且交联剂单体是

在该第七示例性实施方案的第一方面,AMPS:双-AAm的重量比为10:90至95:5。

在该第七示例性实施方案的第二方面,AMPS:双-AAm的重量比为50:50至90:10。

在可基于上述第一至第七示例性实施方案中的任一个的第八示例性实施方案中,本发明提供了一种方法,其中氧化还原对可包含过硫酸盐、过氧化氢、叔丁基过氧化物、对-薄荷醇过氧化物、铁(III)、钴(III)、铜(II)。还原剂(在实例中用作活化剂)包括亚硫酸氢盐、N,N,N',N'-四亚甲基二胺、双[2-(

在可基于上述第一至第八示例性实施方案中的任一个的第九示例性实施方案中,本发明提供了一种方法,其中在步骤B中,在混凝土输送车的可旋转搅拌式转鼓中混合可凝固组合物;并且其中在步骤D中,将所述可凝固组合物通过软管泵送或沿溜槽流动至包括木制模板的浇筑点,所述木制模板用于建筑物壁或地板、混凝土板或地板、桥面、钢筋混凝土结构、结构柱或混凝土铺面材料单元。

本发明人相信,与不含可聚合组分体系的预拌混凝土相比,当氧化还原对的第一和第二试剂混合在一起以引发聚合时,可聚合组分体系的使用将增加混凝土板可修整时的时间窗口。

在该第九示例性实施方案的第一方面,方法包括使可凝固组合物流入水平模板中以制造混凝土板,由此所述混凝土板具有至少30分钟的修整表面(根据ACI 302.1R-15)。

在该第九示例性实施方案的第二方面,方法包括使可凝固组合物流入水平模板中以制造混凝土板,由此所述混凝土板具有至少60分钟的修整表面(根据ACI 302.1R-15)。

在该第九示例性实施方案的第三方面,方法包括使可凝固组合物流入木制、塑料或钢制模板中,由此使具有通过氧化还原对活化的可聚合组分的可凝固组合物与不具有可聚合组分的可凝固组合物相比施加低25%的液体静压,并且更优选地与不具有可聚合组分的可凝固组合物相比施加低50%的液体静压。

在可基于上述第一至第九示例性实施方案中的任一个的第十示例性实施方案中,本发明提供了一种方法,其中在步骤D中,通过软管泵送可凝固组合物。

在该第十示例性实施方案的第一方面,基材是混凝土隧道衬砌(并且优选地不是井筒)表面。

在该第十示例性实施方案的第二方面,所述可凝固组合物通过软管和喷嘴泵送,所述可凝固组合物的位置由处理器控制。

在该第十示例性实施方案的第三方面,使用3D打印机装置将具有氧化还原体系的混合的第一组分和第二组分的可凝固组合物挤出到先前挤出的可凝固组合物上。

在可基于上述第一至第十示例性实施方案中的任一个的第十一示例性实施方案中,本发明还包括将促凝剂、缓凝剂或二者引入可凝固组合物中。

在该第十一示例性实施方案的第一方面,将可凝固组合物和可聚合组分体系首先混合在一起,通过软管泵送,并且将促凝剂、缓凝剂或二者注入软管或软管喷嘴中,并且优选在可凝固组合物通过喷嘴离开软管之前。

示例性的促凝剂包括烷醇胺、羟基硫酸铝、氢氧化铝、碱金属铝酸盐(alkalialuminates)、碱金属硅酸盐,并且更优选无碱金属的促凝剂。

Gallucci等人的美国公开序列号2017/0073267(Sika Technology AG)中教导了一种示例性的用于水硬性水泥的促凝剂,该美国公开序列号2017/0073267教导了促凝剂可以包含至少一种多元醇磷酸酯和至少一种钙化合物。例如,磷酸酯可以是多元醇的偏酯,例如二元醇或三元醇的单酯,更优选甘油的单酯(例如甘油磷酸酯或甘油磷酸酯二钠或其水合物)。钙化合物可以是无机和/或有机钙盐,例如氧化钙和/或氢氧化钙。

在可基于上述第一至第十一示例性实施方案中的任一个的第十二示例性实施方案中,本发明提供了一种方法,其中在步骤D中,使用3D打印机装置将与具有氧化还原体系的第一和第二组分的可聚合组分体系混合的可凝固组合物挤出到先前挤出的可凝固组合物上。

在该第十二示例性实施方案的第一方面,将氧化还原体系的第二组分注入软管或喷嘴中,可凝固组合物和可聚合组分体系通过所述软管或喷嘴一起流动。

在该第十二示例性实施方案的第二方面,将用于可凝固组合物的促凝剂和氧化还原体系的第二组分注入软管或喷嘴中,所述可凝固组合物和可聚合组分体系通过所述软管或喷嘴一起流动。

在该第十二示例性实施方案的第三方面,可凝固组合物、可聚合组分体系或两者还包含着色剂、颜料或染料。

在该第十二示例性实施方案的第四方面,使用3D打印机装置将与具有氧化还原体系的第一和第二组分的可聚合组分体系混合的可凝固组合物挤出到先前挤出的可凝固组合物上,使得凝固窗口(参见例如图2的(C)处所示的实例)重叠以防止形成冷缝。

在可基于上述第一至第十二示例性实施方案中的任一个的第十三示例性实施方案中,本发明提供了一种方法,方法还包括向可凝固组合物中加入至少一种另外的化学外加剂。

在基于第十三示例性实施方案的第一方面,化学外加剂可选自塑化剂、超塑化剂、粘度改性剂、促凝剂、缓凝剂、加气剂、去气剂、减缩剂、纤维、助磨剂、强度增强剂、流变控制剂、防渗外加剂(permeability reducing admixtures)、修整助剂、腐蚀抑制剂、固化化合物、防水剂、粘土缓解剂或其混合物。

在基于第十三示例性实施方案的第二方面,外加剂是选自碱金属盐或碱土金属盐、烷醇胺或其组合的强度增强外加剂。

如前所述,其它示例性实施方案可含有两种或更多种组合使用的超塑化外加剂。

在可基于上述第一至第十三示例性实施方案中的任一个的第十四示例性实施方案中,本发明提供了一种方法,其中在步骤(D)中,使可凝固组合物和可聚合组分体系的混合物连同混合的第一和第二氧化还原对一起流入混凝土模板中,以形成一体化混凝土板体系的第一层;以及在第一层仍处于塑性状态时,在第一层上浇铸包含含有选自聚合物、金属或两者的纤维的混凝土的第二层,以获得混凝土板结构。优选地,尽管不是必须的,第二层可以在第一层处于塑性状态时与第一层粘合,从而形成将第一和第二混凝土层牢固地粘合在一起的一体化区域。

在第十四示例性实施方案的第一方面,第一层和第二层被布置成使得刚度、强度或两者有意地不同。这可通过拌合物组分的差异或浇筑时机来实现。

在第十四示例性实施方案的第二方面,第一层和第二层被布置成使得顶层具有比底层低的刚度,以便减小在总组合层上的应力。因为顶层暴露于干燥而底层不暴露于干燥,所以最大应力在顶层处和/或在顶层内。

在由本发明的共同受让人拥有的Scurto和Face的美国专利7,968,178中教导了一种用于提供具有最小卷曲的一体化混凝土板的方法。根据该专利,公开了一种一体化混凝土板,其可以通过覆盖在每个立方码中具有混合的大约3-9磅可拉伸(例如聚合物)纤维的混凝土来制造,可以覆盖到先前浇铸的第一层中的一部分混凝土上(并且因此变得与所述一部分混凝土一体化),该第一层中不含有纤维或含有相对少的纤维混合在其中。

本发明人相信,在第一层中使用可聚合组分体系以及氧化还原对将增加第一层的早期强度并延长塑性时间窗口,以帮助承包商确保第二层混凝土(具有纤维和任选的抗收缩和/或裂缝控制外加剂)可以在第一层处于塑性状态时铺设在第一层上,从而确保包含一体化混凝土板结构的第一层和第二层的一体化。

在可基于上述第一至第十四示例性实施方案中的任一个的第十五示例性实施方案中,本发明提供了一种用于在3D打印操作中用作建造材料的水泥质组合物中实现未水化强度的方法,包括:

(A)提供可凝固组合物,所述可凝固组合物包含可水化水泥质粘结剂、诸多集料和有效形成水化水泥质基质的量的水:

(B)提供可聚合组分体系,所述可聚合组分体系包含(i)具有至少一个亲水性基团的烯属单体,(ii)至少一种交联剂单体;和(iii)双组分还原-氧化(“氧化还原”)体系的第一组分,以在水化水泥质基质内形成交联体系;

(C)将可凝固组合物、可聚合组分体系和氧化还原体系的第二组分一起混合,使得所述氧化还原体系的第一组分和第二组分变得混合在一起,以活化所述可凝固组合物的水化水泥质基质内的可聚合组分体系的交联;以及

(D)使来自步骤C的混合物流过软管和喷嘴,所述混合物的位置和移动以及混合的可凝固组合物和可聚合组分体系通过喷嘴的喷射由处理器控制,由此

所述可聚合组分体系在粘结剂凝固之前在水化可凝固水泥质基质内经历聚合,并且增加可凝固组合物的抗压强度、弹性模量、或抗压强度和弹性模量两者;

通过喷嘴挤出包含可凝固组合物和经历聚合的组分体系的第一层;以及

通过喷嘴将可凝固组合物和经历聚合的组分体系的第二层挤出到第一层上以建造三维结构。

图4概述了本发明的另一示例性方法,其包括3D打印混凝土或砂浆。首先将一定载量的混凝土或砂浆与典型的混凝土或砂浆组分一起分批加入到搅拌容器中(方框20)。这可以例如在具有搅拌式转鼓的搅拌车、固定式搅拌器中或替代地在现场在便携式搅拌器(其可涉及预先装袋的材料)中完成。在一个优选的实施方案中,混凝土或砂浆在装配用于测量和调节流变性的搅拌车中混合(参见例如美国专利号8,020,431;US8,764,272或US8,818,561)。以这种方式,对于3D打印应用可以实现一致的初始流变性。这种初始流变性是关键的,因为它可以使得在泵送到和通过3D打印机期间的混凝土的变化最小化。例如,如果初始流变性变化(在屈服应力、粘度、触变性等上),则对于一种流变性最优化的泵设置对于当前偏斜的流变性可为次于最优的。这可以引起例如离析、高泵送压力、堵塞泵等问题。因此,使用能够管理流变性的搅拌车对3D打印方法可以非常有益。与典型的混凝土或砂浆组分一起,加入活化剂或引发剂之一以及单体,同时记录剂量。在一个优选的实施方案中,将单体与水泥一起加入。在一个更优选的实施方案中,交联剂也与单体一起加入。此时也可以加入活化剂。优选的体系包含2-丙烯酰胺基-2-甲基丙磺酸(AMPS)单体、N,N-亚甲基双(丙烯酰胺)(“双-AAm”)交联剂和过硫酸钾(KPS)引发剂。在方框22中,混凝土或砂浆被输送到泵,该泵将混凝土或砂浆输送到喷嘴头以进行沉积或挤出(方框24)。泵将最优选地被设置成向喷嘴提供连续量的材料(例如使用螺杆泵,progressive cavity pump)。在一个优选实施方案中,泵可装备压力传感器或其它监测泵的性能的传感器。基于材料如何影响泵的性能(例如,材料硬化并且导致泵压力增加),可以将信号或警报发送回搅拌车以调节混凝土流变性,从而保持通过泵的材料的流变性。因此,仪器泵充当流变性管理系统的次级输入。一旦材料被泵送到喷嘴,可以以多种方式控制喷嘴,所述多种方式包括例如台架系统或机器人臂。在该喷嘴或通向喷嘴的软管或管子中,可以加入并记录补充性组分(方框20中未加入的引发剂或活化剂)(方框26)。在一个优选的实施方案中,将补充性组分加入到通向喷嘴的软管或管子中,并使其在到达喷嘴之前通过静态搅拌器。在另一个优选的实施方案中,喷嘴本身含有静态搅拌器。优选的组合物包含亚硫酸氢钠活化剂。在另一个实施方案中,两个泵可用于将两个单独的混凝土或砂浆物流输送到共同的喷嘴。这允许每个都具有充分混合的混凝土或砂浆;一个具有活化剂,另一个具有活化剂。单体可以存在于一种或两种物流中。在这种情况下,在喷嘴之前的软管或喷嘴本身可以包括静态搅拌器以确保来自单独的物流的所有组分在挤出之前均匀地组合。单体、引发剂和活化剂(和交联剂)的剂量可以基于流变性的变化和相继层沉积之间的时间二者来实时调节。流变性的变化可以在搅拌车中测定(例如通过Verifi®系统),在泵中测定,或者甚至从连接到软管或喷嘴的传感器测定。除了流变性以外,还可以监测水化或温度的变化以调节未水化体系的剂量。事实上,包括来自搅拌车(例如Verifi®系统)、泵(例如压力监测系统)和喷嘴(例如超声流量传感器、超声空气传感器、压力传感器)的反馈传感器系统的3D打印系统将提供优于当前3D打印方法的大的改进,即使不使用本新型可凝固组合物。通过不仅连接通过3D打印方法中的不同点(即,从搅拌车到泵到喷嘴)的流变性和水化随时间的演变,而且连接流变性和水化因不同加工方面(即,在旋转的搅拌式转鼓内混合,在泵送期间挤压和约束以及通过喷嘴的挤出)而产生的变化,可以对化学外加剂(包括水)的加入以及加工参数(例如,在3D打印方法期间搅拌式转鼓速度、泵送流量、喷嘴位置和速度)二者进行调节。该相同的体系也可以提供与喷射混凝土类似的益处,其中流变性和水化控制是合意的。

未水化强度的增加可以用于打印更高的层,或减少层之间的时间,或两者的组合。在另一个实施方案中,除了单体-活化剂体系之外,可以使用蔗糖-氢氧化钙体系的应用(如US 2017/0073267中所述)以帮助进一步控制水化。3D打印系统可以被程序化为一旦未水化强度达到足以支承至少下一个沉积层的给定水平就开始打印下一层[方框28]。如果要添加多于一层,则可以增加原位聚合化学品的剂量。或者,可以平衡原位聚合组分以及促凝剂二者的剂量,使得在当前层下的多于单层的打印层的混凝土或砂浆开始凝固。

如图5所示,在3D打印或其它增材操作期间,可以施加相继层,达到基层(32)和一个或多个相继层(34)的程度,并且实现足够的生坯强度以支撑所有相继添加的层(例如36)的重量。例如,基层或在先层(32)的延展性窗口应当与相继层(34)的延展性窗口略微重叠。由于存在聚合体系,形成基层32的材料将产生足够的生坯强度以支撑相继层(34)的添加;并且两个层都将处于塑性状态,从而优选地它们将变得粘合并且在两层(32/34)硬化时保持粘合。一旦这两个层(32/34)一体化,底层(32)的凝固就可以开始(并且这可以通过存在促凝剂来控制)。所添加的层(34)的延展性窗口需要保持打开,使得下一个相继的层(34)可以如38处所示被添加,其标识未示出的3D打印机喷嘴。在添加第三层36时,层34的生坯强度应当足以承受第三层36的重量;而基层或下层(32)应该足以承受上层34和36二者的组合重量。因此,通过使用本发明的可聚合体系控制层的延展性窗口,可以快速且有效地完成包括若干个层(例如32/34/36)的制品的3D打印。

由于其需要基层或在先层(例如32)在覆盖相继层(例如34)之前达到一定的最小生坯强度,在此之后基层或在先层(32)可以开始进入硬化阶段,本发明在时间上控制“延展性窗口”的两个边缘的能力(参见例如图2中(1)和(2)之间的标识为C的阴影区域),将极大地增强增材方法,例如3D打印。换言之,随着下层(当其聚合并随后凝固/硬化时)可以支撑更多的重量,相继添加的层可以更快地被挤出或“打印”;并且因此,降低了在相继添加的层之间形成冷缝的风险。

在第十六示例性实施方案中,本发明提供了一种用于形成具有未水化聚合组分的水化水泥质组合物的外加剂组分包,该包包含:

(A)可凝固组合物,其包含可水化水泥质粘结剂、诸多集料和有效形成水化水泥质基质的量的水:

(B)可聚合组分体系,其包含(i)具有至少一个亲水性基团的烯属单体,(ii)至少一种交联剂单体;和(iii)双组分还原-氧化(“氧化还原”)体系的第一组分,以在水化水泥质基质内形成交联体系;

(C)所述双组分氧化还原体系的第二组分;以及

(D)用于加速可凝固组合物的凝固的促凝剂;其中双组分氧化还原体系的第二组分与可聚合组分体系分开包装。促凝剂可以例如与任何组分一起包装。

在第十六示例性实施方案的第一方面:氧化还原对的第二组分和促凝剂与可凝固组合物和可聚合组分体系分开包装。

在第十六示例性实施方案的第二方面:氧化还原对的第二组分与可凝固组合物(没有水)一起包装;并且促凝剂与可聚合组分体系一起包装。

在可基于上述第一至第十六示例性实施方案中的任一个的第十七示例性实施方案中,本发明提供了具有以下优选组分范围的方法和可凝固组合物:

*水泥质粘结剂范围基于总质量百分比(其包含波特兰水泥和任何补充性水泥质材料、水和集料)。

虽然本文使用有限数量的实施方案描述了本发明,但是这些具体实施方案不意在限制如本文另行描述和要求保护的本发明的范围。存在对所述实施方案的修改和变化。更具体地,给出以下实施例作为要求保护的发明的实施方案的具体举例说明。应该理解,本发明不限于实施例中所阐述的具体细节。除非另行说明,否则实施例中以及说明书其余部分中的所有份数和百分比均以干重百分比计。

实施例

实施例1

使用递增量,例如2%、4%和6%固体(基于水泥材料的重量(% s/cm))的2-丙烯酰胺基-2-甲基丙磺酸(“AMPS”)单体和

水泥砂浆配合比设计包含水泥、水和砂(EN-196),重量比(砂/水泥/水)为1350/533/240克(w/cm =0.45),并且还包含基于水泥重量的0.06% s/cm的聚羧酸类分散剂聚合物。

所用的聚合引发剂体系是过硫酸钾(“KPS”)引发剂(0.026% s/cm)与亚硫酸氢钠活化剂(0.012% s/cm)以形成氧化还原对。

混合程序如下:1)将砂、水、AMPS、双-AAm和KPS加入Hobart搅拌器碗中并混合2分钟;2)将水泥加入到碗中,并再混合2分钟;和3)然后将亚硫酸氢钠加入到拌合物中,并将水泥混合物剧烈地手工混合15秒。此后,在材料表面上(在时间零时)开始贯入度仪测试。

使用通常用于测定混凝土凝固时间的贯入度仪来测定贯入砂浆固定距离(1英寸)所需的压力。硬化在一分钟或两分钟内开始,取决于体系和混合强度。KPS引发剂直到在室温下加入活化剂(亚硫酸氢钠)才引发聚合。

如以下实施例将示出的,KPS引发剂和亚硫酸氢钠活化剂的加入顺序(以形成氧化还原对)可以颠倒。例如,单体和活化剂可以首先混合在一起,并在时间上稍晚加入引发剂(例如KPS),但在材料浇筑(例如浇注、浇铸、注入)之前混合。这种顺序的灵活性对于以下情况特别重要:其中水泥或集料含有潜在的活化剂如胺、特别是叔胺。此外,单体可以与引发剂或活化剂之一一起加入。

还应注意,当砂浆处于搅动时,砂浆不会硬化。硬化仅在砂浆变成静止之后开始。在加入活化剂后的一致混合对于比较贯入度测试结果是重要的。

在图6A中,显示了砂浆强度发展(如通过贯入度仪读数证实),而在图6B中,显示了单体含量和平台抗压强度之间的关系。注意的是,单体含量和平台抗压强度之间存在线性关系。

实施例2

以与上述实施例1中所述的类似的方式制备使用不同单体的水泥砂浆拌合物。

在该实施例中,测试了本发明的两种不同的示例性组合物 : AMPS和丙烯酸(AA);和AMPS和N,N' -二甲基丙烯酰胺(DMA)。材料和混合程序与以上实施例1中所述的类似,除了单体的类型、组合和相对量略微变化 : (1)AMPS : AA : 双-AAm = 1.8 : 2.0 : 0.2%s/cm,(2) AMPS : DMA : 双-AAm = 1.8 : 2.0 : 0.2% s/cm,和(3) AMPS : DMA : 双-AAm = 0.9 : 0.1 : 3.0% S/cm。

对三种拌合物中的每一种使用相同的KPS /亚硫酸氢钠氧化还原对。

在图7中,贯入度测试结果示出AMPS与可聚合单体如AA或DMA的组合产生了与具有相当剂量的实施例1的AMPS体系相同或更好的平台抗压强度。

实施例3

再次测试使用与实施例1中相同的AMPS /双-AAm体系的水泥砂浆拌合物,这次加入1.42% s/cm的硝酸钙。也使用相同的KPS /亚硫酸氢钠氧化还原对。以与实施例1相同的方式制备砂浆拌合物。

如图8所示,与实施例1中的各拌合物相比,钙盐的加入提高了平台抗压强度。应注意的是,加入钙盐或其它碱性盐(alkaline salts)也增加了源自水泥水化的后期强度。

实施例4

对使用与实施例1相同的AMPS /双-AAm体系的水泥砂浆拌合物进行测试,但这次使用胺活化剂(还原剂)代替亚硫酸氢钠。在该测试中,使用双[2-(

如图9所示,与实施例1相比,用KPS-胺氧化还原体系观察到相当的强度发展。这不仅证实了胺化学品可以用作活化剂,而且证实了活化剂和引发剂的顺序可以转换,并且仍然实现了未水化强度的发展。例如,如果活化剂或引发剂是水不溶性化学品,并且将在搅拌站中最有效地混合到水泥质混合物中,则这可为优选的。然后,水溶性化学品(活化剂或引发剂之一)可以通过系统诸如Verifi®作为溶液加入到混凝土搅拌式转鼓中。以任一顺序加入的能力有助于拓宽实际上可用于本发明的化学品。

实施例5

制备两种混凝土拌合物,每种含有564磅/立方码(lbs/yd

对于MIX1,将1.8% s/cm的AMPS单体、0.2% s/cm的双-AAm交联剂和0.26% s/cm的KPS与水泥一起加入。REF1,参比拌合物,不包含任何另外的化学品。将两种混凝土根据以下方案混合:在高速下,将石头、砂和80%的水混合2分钟;加入水泥并高速混合2分钟;加入FIRWR并高速混合2分钟;关闭搅拌器,并使混凝土静置3分钟;并重新高速混合3分钟。对于MIX1,在静置期之后加入0.2% s/cm亚硫酸氢钠。

混合后,测试每种混凝土的一部分的坍落度(根据ASTM C143-15a)、空气含量(根据ASTM C231-17a)、抗压强度(根据ASTM C39-17b)和类似于Abel和Hover开发的改进的Proctor测试(“Field study of the setting behavior of fresh concrete”,在Cement,Concrete and Aggregates,第22卷,第95-102页,2000),其中记录了用1" 直径的盘(disc)贯入混凝土表面至¼" 深度所需的力。

如图10A所示,改进的Proctor测试的贯入度结果显示了使用本发明的示例性方法和组合物生产的混凝土与参比混凝土之间的差异。MIX1经历了强度的立即增加,(其通过贯入度值的增加来证明)并且它保持了强度平台(其通过在25 psi左右的增加的贯入压力来证明)如图10A的浅色阴影区域所示。

另一方面,参比拌合物REF1直到用MIX1达到这一强度后近75分钟才达到相同的强度(25 psi的贯入度值)。

此外,REF1的窗口(其中贯入压力为20至30 psi)比MIX1的窗口短得多,如在深色阴影区域中所示。

这突出了本发明的优点:因为其从这些结果可以看出,修整活动可以更早地开始,因为更重要的是,修整窗口被显著地扩展。

每种拌合物的强度示于图10B中。尽管MIX1的强度小于REF1,但在28天时,强度是相当的。如果需要,使用促凝剂(例如硝酸钙)可以有助于提高1天和7天的强度。

实施例6

在本实施例中,制备六种混凝土拌合物,每种含有500磅/立方码(lbs/yd

对于标识为REF2-4的拌合物,没有加入另外的化学品。

将所有混凝土根据实施例5的方案混合。对于拌合物MIX2-5,在静置期之后加入0.2% s/c亚硫酸氢钠。混合后,测试每种混凝土的一部分的坍落度(根据ASTM C143-15a)、空气含量(根据ASTM C231-17a),同时将剩余的混凝土浇注到2英尺×3英尺×8英寸的板中,并然后将表面刮平并手镘墁平(hand-floated)。使用本发明的示例性方法制备三种拌合物,而使用三种拌合物作为参比。将每种配合比设计的三个板组合以提供较大的面积,在该较大的面积上执行足迹测试,这允许在给定时间段内压制更多的足迹。根据ACI 302,当深度到达¼" 时应该修整混凝土。

如图11所示,示出了对于每一组(MIX2-4相对于REF2-4)足迹(用一只脚创建并等待5秒)的深度随时间的变化。对于MIX2-4,实现贯入并且其在比REF2-4 (深色阴影区域)宽得多的范围(浅色阴影区域)维持约¼" 的水平。坍落度和空气含量二者都是相当的(5-6"坍落度,2-3%空气)。

实施例7

该实施例证明具有由氧化还原对活化的原位聚合的水泥质组合物为增材制造方法,例如混凝土板的分层、3D打印和其它连续相构造方法提供益处。

以0.4的w/cm制备水泥浆。对于MIX6-7,将0.9% s/c的AMPS单体、0.1% s/c的双-AAm交联剂和0.13% s/c的KPS与水泥一起加入。对于REF6-7,没有加入另外的化学品。将MIX6手动混合1分钟,并随后加入0.1% s/c亚硫酸氢钠,接着是一次另外15秒的混合。将REF6-7总共混合1.25分钟。混合后,用约40 mL的水泥浆填充60 mL注射器(syringed)。

然后通过每分钟分配11.4 mL的注射泵将水泥浆挤出成正方形中空棱柱的形状,其中每个边长为100 mm。对于每种拌合物,挤出至少4层。然后使结构固化1天。固化后,取每个棱柱的以下方面:每个样品的总重量、每个棱柱的角的高度和棱柱的每个壁的底部(即,第一层)的宽度。因为挤出了不同的体积,所以通过每个样品的总重量将拐角高度的平均值归一化。因此,获得了按重量归一化的高度。

在该实验中,对于非常适合于增材制造的材料,归一化高度将可能大于不适合的材料。这是因为没有产生足够的早期强度来支撑相继层的材料可能具有在压缩载荷下会塌陷或压缩的壁结构。然而,对于合适的材料,生坯强度将使得相继层可以被支撑而使每一层都不压缩。以类似的方式,底层的每个壁的宽度指示底层支撑相继层的能力。对于具有厚宽度的壁,由于相继层,压缩是明显的。因此,在本实验中,优选在底层具有尽可能最薄的壁厚度。

如图12所示,水泥质样品具有使用棱柱分析可以辨别的区别特性。测量MIX6-7的归一化高度,并且发现与REF6-7相比高约12-25%。此外,MIX6-7的底层壁厚度比REF6-7小约25-50%。这两个差异示出,原位聚合的加入可以改善水化水泥质组合物的增材制造能力。

实施例8

在该实施例中,制备两种混凝土拌合物,每种含有716磅/立方码(lbs/yd

如图13所示,对于MIX7和REF7二者,显示了使用EN ISO 14488-2 (方法A)通过喷射混凝土贯入度仪测量的抗压强度随时间的变化。可以看出,与常规喷射混凝土促凝剂相比,本发明的示例性组合物实现了更高、更早的抗压强度,以及相当的后期强度。

实施例9

用与实施例1相同的方式制备水泥砂浆。在本实施例中,加入碳酸钙粉末(CaCCh)以使砂浆密实。水泥砂浆配合比设计由水泥、CaCC

1天砂浆立方体抗压强度为3630 psi。在没有氢氧化钠的情况下,抗压强度为3470psi。没有碳酸钙和氢氧化钠的参比砂浆的1天立方体强度为1540 psi,其中总AMPS和双-AAm单体含量为水泥的2%。

实施例10

以与实施例9相同的方式制备水泥砂浆,除了所用的碳酸钙粉末(CaCOs)是磨碎的石灰石粉末,PULPRO™ White #10 (Omya North America),并且聚羧酸类分散剂的剂量是总粉末的0.15%(2克60%溶液)。1天砂浆立方体的抗压强度为3280 psi。在没有氢氧化钠的情况下,抗压强度为2680 psi。

实施例11

制备四种不同的可水化水泥砂浆样品。每种的水泥砂浆配合比设计包含水泥、水和砂(EN-196),重量比(砂/水泥/水)为1350/533/240克(w/cm =0.45),并且还包含基于水泥重量为0.06% s/cm的聚羧酸类分散剂聚合物。

第一样品STD由1.8% s/cm的AMPS单体、0.2% s/cm的双-AAm交联剂、0.12% s/cm的亚硫酸氢钠活化剂和0.26% s/cm的KPS引发剂组成。混合程序如下:1)将砂、水、AMPS、双-AAm和KPS加入Hobart搅拌器碗中并混合2分钟;2)将水泥加入碗中,并再混合2分钟;和3)然后将亚硫酸氢钠加入到拌合物中,并将水泥混合物剧烈地手动混合15秒。此后,在材料表面上开始贯入度仪测试(在时间零时)。在这种情况下,样品在25分钟达到270的平台强度。

第二样品PREMIX包含与第一样品STD相同的组分,但改变混合程序以预先加入所有组分。在这种情况下,25分钟后,没有达到强度;因此证明分开加入活化剂和引发剂是本发明的关键特征。

第三样品POLY用AMPS的线性聚合物形式代替AMPS /双-AAm /氧化还原体系。在这种情况下,25分钟后,没有达到强度;因此证明原位聚合物的交联是本发明的关键特征。

在本文使用有限数量的示例性实施方案描述本发明,这些示例性实施方案不意在限制如本文中另行描述和要求保护的本发明的范围。

- 水泥质组合物中的未水化强度

- 洗涤剂组合物中包含碳水化合物结合活性的多肽及其在减少纺织品或织物中的褶皱的用途