地板通道

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及汽车的地板通道。

本申请基于2018年11月6日在日本提交的特愿2018-208698号且主张优先权,将其内容援引于此。

背景技术

为了确保汽车的安全性,迄今为止研究了各种碰撞方式。此时,从事故率较高的碰撞方式开始优先地进行研究,并将安全性提高到了即使发生碰撞也不会导致较大事故的程度。作为进一步的研究事项,存在针对与行道树、电线柱等正面碰撞的模式的对策,近年来,其重要性逐渐增加。

在正面碰撞时施加于车辆的外力,相对于车宽方向的中央位置朝向车辆后方侧施加。在外力相对于车辆的输入处的延长线上,存在地板通道。但是,地板通道仅是用于覆盖排气管、驱动轴等的构件,只是地板的一部分。

在这样的背景下,尝试通过各种技术来提高地板构造的碰撞性能。

例如,在专利文献1中公开了一种车身构造,具备沿着车长方向延伸的第1加强筋以及沿着通道部的周向延伸的第2加强筋。

在专利文献2中公开了一种车身构造,在地板通道与踏脚板的突出部之间的连接部具有弯曲部。

在专利文献3中公开了一种车身构造,在将车身前部与车厢隔开的前围板的后表面侧设置有前围板横梁。

在专利文献4中公开了一种地板构造,具备覆盖地板通道的上壁部与纵壁部之间的角部的通道加强件。

在专利文献5中公开了一种车辆下部构造,沿着车辆的横切方向配置的梁的中心部分针对塑性变形的耐性大于梁的端部部分针对塑性变形的耐性。

现有技术文献

专利文献

专利文献1:日本特开2007-106264号公报

专利文献2:日本特开2010-023537号公报

专利文献3:日本特开2014-043133号公报

专利文献4:日本特开2018-118573号公报

专利文献5:日本特表2018-536583号公报

发明内容

发明要解决的课题

另一方面,由于车厢还是用户的居住空间,因此原本为了提高舒适性还期望降低振动、噪音。并且,由于地板通道在车身的构成构件中也是比较大的,因此还被要求其轻量化。

关于这一点,在专利文献1的技术中,如设置于通道部的第1加强筋以及第2加强筋那样存在较细长的凹凸,这些凹凸有可能引起振动。

此外,在专利文献2的技术中,虽然在弯曲部施加有较大的弯曲,但是以该弯曲部为边界而振动模式发生改变,因此仍然有可能引起振动。

在专利文献3中,如其课题所记载的那样,以微小重叠碰撞、偏置碰撞为对象,而不是以正面碰撞为对象。

在专利文献4中,通过抑制地板通道变形的加强部件,能够提高刚性。但是,由于追加加强部件的关系,无法实现轻量化。

专利文献5原本涉及横切方向的梁,而不涉及地板通道的塑性变形。该梁在其下方部分与地板接合,因此在与其长边方向垂直的截面成为闭合截面的状态下使用。因此,该梁以通过闭合截面形状来承受外力的情况为前提,因此无法容易地应用于以开放截面形状为前提的地板通道。

如以上说明的那样,在以往的地板通道中,难以将碰撞性能、隔音性能以及轻量化这三项全部满足。

本发明是鉴于上述情况而完成的,其目的在于,在汽车的地板通道中,使碰撞性能、隔音性能以及轻量化全部得到满足。

用于解决课题的手段

为了解决上述课题,本发明采用了以下的方案。

(1)本发明的一个方案为一种地板通道,沿着车辆前后方向铺设于车厢内的地面,沿着上述车辆前后方向大致直线状地延伸且具有前端以及后端,与上述车辆前后方向垂直的截面具有比上述地面突出的帽形的开放截面形状,在该地板通道中,具备:前端区域,具有上述前端;以及主区域,具有上述后端且与上述前端区域相连,当将从上述前端到上述后端的全长设为L(mm)时,上述前端区域与上述主区域之间的边界位置处于从上述前端朝向上述后端为30mm的位置与从上述前端朝向上述后端为L/5的位置之间的范围内,上述前端区域的屈服强度低于上述主区域的屈服强度。

根据上述(1)的方案的地板通道,在对地板通道的前端区域施加朝向车辆后方侧的冲击力的情况下,屈服强度相对低的前端区域一边折弯一边吸收大部分冲击力。另一方面,剩余的冲击力由于前端区域的塑性变形而已经被大幅度降低,然后传递至主区域。而且,主区域的屈服强度相对高,因此不伴随较大的塑性变形就能够承受剩余的冲击力。因此,能够发挥较高的碰撞性能。

而且,与现有构造不同,由于未设置加强筋等加强部件,因此还能够实现隔音性能以及轻量化。全长L(mm)为1000mm以上。

另外,本发明的地板通道为帽形,因此将前端区域为闭合截面形状的构造排除在外。假设在使前端区域成为闭合截面形状的情况下,承受了基于冲击的载荷的前端区域不会“折弯”而是通过自身在轴向上“溃缩”来吸收冲击。此时,在前端区域一边溃缩一边塑性变形的期间,一部分冲击力会逃逸到主区域。即,由于是闭合截面形状,因此与开放截面形状相比,作为构造体的强度较高,针对冲击无法容易且立即塑性变形。另一方面,本方案采用开放截面形状的前端区域,因此不是通过“溃缩”而是通过“折弯”来吸收冲击力。承受了冲击力的前端区域为开放截面形状,因此一边以帽形扩开的方式变形一边立即折弯。在此期间,大部分冲击力被前端区域的折弯消耗,传递到主区域的力较少。在功能方面,由于地板通道为开放截面形状,因此针对轴向载荷的耐性比闭合截面构造低。因此,当在前端区域未充分且立即吸收冲击力时,作为剩余的冲击力而传递至主区域的力变大,会使主区域也塑性变形。因此,在将上述专利文献5所公开的闭合截面形状的构造简单地应用于地板通道的情况下,由于上述问题而无法进行充分的冲击力吸收,导致地板构造变形的可能性较高。

(2)在上述(1)所记载的地板通道中也可以采用以下的构成:在通过纵截面观察沿着上述车辆前后方向的形状时,上述地板通道具有:弯曲形状部,包括上述前端,从上述后端侧朝上述前端侧向上方弯曲;以及直线形状部,与上述弯曲形状部相连,沿着上述车辆前后方向大致直线状地延伸,并且包括上述后端,上述前端区域处于上述弯曲形状部内。

根据上述(2)所记载的地板通道,其前端区域处于朝上方弯曲的弯曲形状部内,因此在前端区域中成为帽形的上壁的部分朝向折弯的方向预先倾斜。因而,能够更可靠地进行承受了冲击力时的前端区域的折弯,因此能够确保更高的碰撞性能。

(3)在上述(1)或者上述(2)所记载的地板通道中也可以采用以下的构成:上述前端区域以及上述主区域均由钢形成,上述前端区域的杨氏模量与上述主区域的杨氏模量相同。

根据上述(3)所记载的地板通道,在前端区域与主区域中,屈服应力不同,但杨氏模量相同。在杨氏模量不同的部分容易产生振动噪音,因此根据上述方案,能够有效地抑制噪音振动。

(4)在上述(1)~(3)任一项所记载的地板通道中也可以为,上述前端区域的屈服强度比上述主区域的屈服强度低10%以上、80%以下。

根据上述(4)所记载的地板通道,能够更可靠地得到前端区域的塑性变形。

(5)在上述(1)~(4)任一项所记载的地板通道中也可以为,上述前端区域的板厚比上述主区域的板厚薄。

根据上述(5)所记载的地板通道,通过使前端区域的板厚相对于主区域相对地变薄,由此能够设置屈服强度差。而且,通过使板厚变薄,还能够实现进一步的轻量化。

(6)在上述(1)~(5)任一项所记载的地板通道中也可以为,上述主区域的屈服强度为780MPa以上、1800MPa以下。

根据上述(6)所记载的地板通道,能够更可靠地抑制帽形的扩开而吸收冲击力。

发明的效果

在汽车的地板通道中,能够使碰撞性能、隔音性能以及轻量化全部得到满足。

附图说明

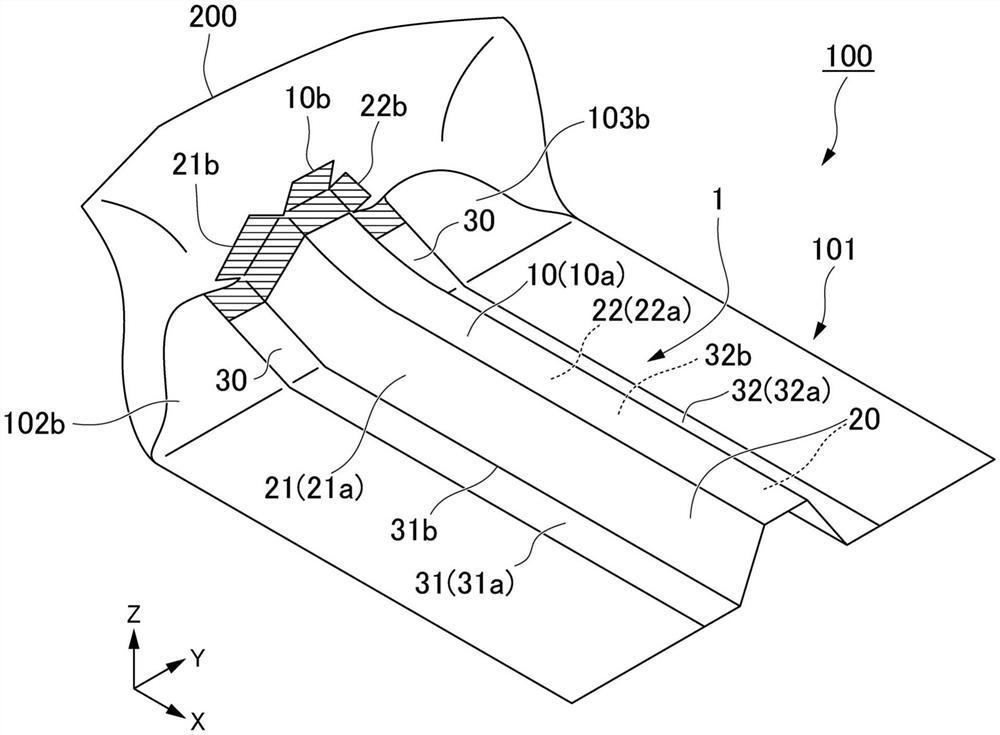

图1是表示具备本发明的一个实施方式的地板通道的地板构造的立体图。

图2是表示该地板构造的平面图。

图3是该地板构造的分解图、且是从图2的向视A观察的图。

图4是表示该地板构造的后部的立体图。

图5是用于对上述地板通道的前端区域进行说明的侧视图。

图6是表示实施例1的比较例1的地板通道的平面图。

图7是表示实施例1的比较例2的地板通道的平面图。

图8是表示实施例1的发明例1的地板通道的平面图。

图9是表示实施例1的碰撞模拟的结果的曲线图,表示侵入量的时间履历。

图10是表示实施例1的碰撞模拟的结果的曲线图,表示侵入量与地板重量之间的关系。

图11是表示实施例2的比较例3的地板通道的平面图。

图12是表示实施例2的发明例2~4的地板通道的平面图。

图13是表示实施例2的碰撞模拟的结果的曲线图,表示侵入量的时间履历。

图14是表示地板通道的变形例的立体图。

具体实施方式

以下,参照附图对本发明的一个实施方式进行说明。另外,在本申请说明书以及本申请附图中,对实质上具有相同功能构成的要素标注相同的符号,由此省略其重复说明。

图1表示本实施方式的地板构造100。图2是地板构造100的平面图。图3是地板构造100的分解图、且是从图2的向视A观察的图。图4是表示地板构造100的后部的立体图。

在各图中,X方向表示沿着车辆前后方向(车长方向)的车辆后方侧,Y方向表示沿着车辆左右方的右方,Z方向表示沿着车辆高度方向的上方。该X方向、Y方向以及Z方向相互垂直。在以下说明的其他附图中也相同。

如图1~图4所示,本实施方式的地板构造100具有地板通道1以及地板101。地板构造100相对于配置在其前方的车身前部壁200焊接固定。车身前部壁200是将未图示的发动机舱与车厢之间隔开的壁体。另外,在图2以及图3中,为了说明而省略车身前部壁200。

如图3所示,本实施方式的地板通道1的从车辆前方侧观察到的形状成为帽形。该帽形在沿着车辆前后方向的从前端1A到后端1B的各位置处相同。即,地板通道1具有与车辆前后方向垂直的截面形状在各位置处成为帽形、且其下方开口的开放截面形状。

如图1~图4所示,地板通道1具有顶壁部10、与顶壁部10相连的一对纵壁部20、以及与各纵壁部20相连的凸缘部30。

如图1所示,顶壁部10是具有成为帽形的顶部的上表面10a、且沿着车辆前后方向较长的带状的壁体。顶壁部10中的车辆前后方向的前部侧朝向上方平缓地弯曲。顶壁部10的板厚在沿着车辆前后方向的各位置处相同,作为其板厚能够例示0.8mm~2.0mm。

如图1以及图3所示,顶壁部10具有设置于其前端的上凸缘10b。上凸缘10b相对于上表面10a弯曲,并朝向上方。上凸缘10b相对于车身前部壁200焊接固定。另外,在图2中,为了说明而省略上凸缘10b。

如图1以及图2所示,一对纵壁部20具有左纵壁21以及右纵壁22。

左纵壁21是具有左侧面21a、且沿着车辆前后方向较长的带状的壁体。如图1所示,左纵壁21中的车辆前后方向的前部侧朝向上方平缓地弯曲。左纵壁21的板厚与顶壁部10相同,且在沿着车辆前后方向的各位置处相同。

如图1以及图3所示,左纵壁21具有设置于其前端的左壁凸缘21b。左壁凸缘21b相对于左侧面21a弯曲,并朝向左斜上方。另外,在图2中,为了说明而省略左壁凸缘21b。左壁凸缘21b相对于车身前部壁200焊接固定。

如图3所示,左纵壁21经由棱线21c而相对于顶壁部10的侧方一体地连接。在以与车辆前后方向的各位置垂直的截面观察的情况下,左纵壁21具有钝角地与顶壁部10连接。作为顶壁部10的下表面与左纵壁21的内侧面在上述截面中所形成的角度α1的一例,能够示出90度~120度。

如图2所示,右纵壁22是具有右侧面22a、且沿着车辆前后方向较长的带状的壁体。与左纵壁21同样,右纵壁22中的车辆前后方向的前部侧朝向上方平缓地弯曲。右纵壁22的板厚与顶壁部10相同,且在沿着车辆前后方向的各位置处相同。

如图1以及图3所示,右纵壁22具有设置于其前端的右壁凸缘22b。右壁凸缘22b相对于右侧面22a弯曲,并朝向右斜上方。另外,在图2中,为了说明而省略右壁凸缘22b。右壁凸缘22b相对于车身前部壁200焊接固定。

如图3所示,右纵壁22经由棱线22c而相对于顶壁部10的另一侧方一体地连接。在以与车辆前后方向的各位置垂直的截面观察的情况下,右纵壁22具有钝角地与顶壁部10连接。在本实施方式中,例示出顶壁部10的下表面与右纵壁22的内侧面在上述截面中所形成的角度α2与上述角度α1相同的情况。但是,并不仅限定于该构成,角度α2只要在90度~120度的范围内,则也可以与角度α1不同。

如图1以及图3所示,一对凸缘部30具有左凸缘31以及右凸缘32。

左凸缘31是具有上表面31a、且沿着车辆前后方向较长的带状的壁体。如图1所示,左凸缘31中的车辆前后方向的前部侧朝向上方平缓地弯曲。左凸缘31的板厚与顶壁部10相同,且在沿着车辆前后方向的各位置处相同。

如图3所示,左凸缘31经由棱线31b而相对于左纵壁21的下端缘一体地连接。在以与车辆前后方向的各位置垂直的截面观察的情况下,左凸缘31具有钝角地与左纵壁21连接。作为左纵壁21的左侧面21a与左凸缘31的上表面31a在上述截面中所形成的角度β1的一例,能够示出90度~120度。

右凸缘32是具有上表面32a、且沿着车辆前后方向较长的带状的壁体。如图1所示,右凸缘32中的车辆前后方向的前部侧朝向上方平缓地弯曲。右凸缘32的板厚与顶壁部10相同,且在沿着车辆前后方向的各位置处相同。

如图3所示,右凸缘32经由棱线32b而相对于右纵壁22的下端缘一体地连接。在以与车辆前后方向的各位置垂直的截面观察的情况下,右凸缘32具有钝角地与右纵壁22连接。在本实施方式中,例示出右纵壁22的右侧面22a与右凸缘32的上表面32a在上述截面中所形成的角度β2与上述角度β1相同的情况。但是,并不仅限定于该构成,角度β2只要在90度~120度的范围内,则也可以与角度β1不同。

左凸缘31以及右凸缘32相互平行,且均焊接固定于地板101的上表面。在本发明中,为了降低振动、噪音,在左凸缘31以及右凸缘32上未设置切口。另外,本实施方式的地板通道1与地板101分体地成型,但并不仅限定于该构成。也可以对一张板材进行冲压加工,而将地板通道1与地板101一体地成型。此外,左凸缘31以及右凸缘32也可以不相互平行。

地板101是配置乘员的座椅(未图示)的构件。

如图2以及图3所示,地板101具有配置于车宽方向的左侧的左面板102以及配置于车宽方向的右侧的右面板103。

左面板102具有长方形状的主面板部102a、以及相对于主面板部102a的前缘一体地相连的前面板部102b。前面板部102b从主面板部102a的前缘朝向上方平缓地弯曲。

右面板103具有长方形状的主面板部103a、以及相对于主面板部103a的前缘一体地相连的前面板部103b。前面板部103b从主面板部103a的前缘朝向上方平缓地弯曲。

如图1所示,前面板部102b、103b分别相对于车身前部壁200焊接固定。

图5是用于对地板通道1的前端区域1C进行说明的侧视图。

如该图5所示,本实施方式的地板通道1为,在将以车辆前后方向的前端1A为起点到后端1B为止的全长设为L(mm),将从前端1A起为0.1×L以下的范围设为前端区域1C,并且将超过0.1×L而到后端1B为止的范围设为主区域1D时,前端区域1C的屈服强度低于主区域1D的屈服强度。即,以图5所示的边界位置BO为边界,前端区域1C的屈服强度低于前端区域1C以外的区域即主区域1D的屈服强度。另外,前端区域1C是指以地板通道1的车辆前后方向的前端1A为起点的车辆前后方向的部件长度L的1/10以下的区域。在本实施方式中,将前端区域1C与主区域1D之间的边界位置BO设为从前端1A朝向后端1B为0.1×L(=L/10)的位置,但是这为一例,也可以如后所述,在从前端1A朝向后端1B为30mm以上、L/5以下(L≥1000mm)的范围内调整边界位置BO。

在沿着车辆前后方向观察的情况下,前端区域1C的全长与主区域1D的全长之和为全长L。此处,如图5所示,本实施方式的地板通道1为,虽然其前方侧朝向上方弯曲,但该情况下的全长L为前端1A与后端1B之间的直线距离。

在图1~图3、图5中,前端区域1C成为用阴影线表示的部分。具体而言,如图3所示,前端区域1C包括:顶壁部10中的包含上凸缘10b在内的前端部分;一对纵壁部20中的包含左壁凸缘21b在内的前端部分和包含右壁凸缘22b在内的前端部分;以及一对凸缘部30的前端部分。因此,主区域1D包括:顶壁部10中的上述前端部分以外的部分;一对纵壁部20中的上述前端部分以外的部分;以及一对凸缘部30的上述前端部分以外的部分。

前端区域1C以及主区域1D之间的屈服强度差,能够通过以下例示的方法赋予地板通道1。

例如,在对要冲压加工而制造地板通道1之前的板材进行准备的阶段,使屈服强度相对低的板材相对于屈服强度相对高的板材进行激光焊接而得到特制坯料。然后,以该特制坯料中的上述屈服强度相对低的部分成为前端区域1C,并且上述屈服强度相对高的部分为主区域1D的方式进行冲压加工。由此,制造出具备前端区域1C以及主区域1D的地板通道1。

另外,在上述特制坯料中,屈服强度相对低的板材以及屈服强度相对高的板材,均能够将钢材选择作为其材质。此外,作为钢材以外的材质,也可以采用铝等其他金属。

作为其他例子,在冲压加工而制造了地板通道1之后,仅对成为前端区域1C的部分进行局部的加热处理来使其柔软而降低屈服强度,由此也能够形成屈服强度差。或者,也可以在对要冲压加工而制造地板通道1之前的板材进行准备的阶段,对成为前端区域1C的部分进行局部的加热处理来降低屈服强度,之后进行冲压加工。

作为又一其他例子,在对要冲压加工而制造地板通道1之前的板材进行准备的阶段,将板厚相对薄的板材相对于板厚相对厚的板材进行激光焊接而得到坯料。然后,以该坯料中的板厚相对薄的部分成为前端区域1C,并且板厚相对厚的部分成为主区域1D的方式进行冲压加工。由此,制造出具备前端区域1C以及主区域1D的地板通道1。或者,也可以在进行冲压加工而制造了地板通道1之后,通过切削前端区域1C的板厚而使其板厚比主区域1D的薄厚薄,由此设置屈服强度差。

屈服强度差的设置方法,也可以通过上述例示的组合来进行,或者还可以通过其他制造方法来设置。在以下的说明中,对使用由具有屈服强度差的板材形成的特制坯料(复合材料)而制造的地板通道1进行例示说明。

在上述那样的由屈服强度不同的复合材料构成的地板通道1中,当在汽车的前面碰撞时从车辆前后方向的前端存在输入时,由于前端区域1C的屈服强度低于与前端区域1C的后方相连的主区域1D的屈服强度,因此前端区域1C成为折弯的起点。即,在本实施方式的地板通道1中,能够引起前端区域1C中的折弯,能够使处于比前端区域1C靠后方的主区域1D中难以产生折弯。因此,在碰撞时,在主区域1D中难以产生较大的弯曲变形,能够减小地板构造100的变形量,碰撞性能提高。

对于这一点更详细地进行说明,在对前端区域1C的前缘施加了朝向车辆后方侧的冲击力的情况下,屈服强度相对低的前端区域1C本身一边折弯一边吸收大部分冲击力。另一方面,剩余的冲击力由于前端区域1C的塑性变形而已经大幅度降低,在此基础上朝主区域1D传递。并且,由于主区域1D的屈服强度相对高,因此能够不伴随较大的塑性变形地承受剩余的冲击力。因此,能够发挥较高的碰撞性能。

另外,如上所述,由于地板通道1为帽形,因此将前端区域1C成为闭合截面形状的构造排除在外。假设在使前端区域1C成为闭合截面形状的情况下,承受了基于冲击的载荷的前端区域1C不会“折弯”而是通过自身在轴向上“溃缩”来吸收冲击。此时,在前端区域1C一边溃缩一边塑性变形的期间,一部分冲击力会逃逸到主区域1D。即,由于是闭合截面形状,因此与开放截面形状相比,作为构造体的强度较高,针对冲击无法容易且立即塑性变形。另一方面,本实施方式的前端区域1C采用开放截面形状,因此不是通过“溃缩”而是通过“折弯”来吸收冲击力。承受了冲击力的前端区域1C为开放截面形状,因此一边以帽形扩开的方式变形一边立即折弯。在此期间,大部分冲击力被前端区域1C的折弯消耗,传递到主区域1D的力较少。因而,能够确保主区域1D的健全性,而持续维持其作为强度部件的功能,因此能够发挥较高的碰撞性能。此外,在本发明中,重要的是在前端区域1C中吸收冲击力、确保主区域1D的健全性以及维持地板通道作为强度部件的功能。因此,仅通过在左凸缘31以及右凸缘32设置切口或者仅在堆焊等中设置引起折弯的起点,作为地板通道整体的碰撞性能无法提高。这是因为,在尽量为直线且连续的构造的情况下,能够更大地传递载荷。另一方面,当载荷变得过大时,在后端侧更容易产生折弯,有可能使碰撞性能劣化。为此,为了避免加强筋那样的可能成为引起折弯的起点的形状且使更前端区域容易折弯,需要在主区域1D与前端区域1C中使屈服强度不同。

此外,本实施方式的地板通道1为,在提高碰撞性能时,不是赋予可能成为振动的起点的加强筋那样的形状的构造,因此还能够确保隔音性能。进一步说,前端区域1C以及主区域1D均由钢形成,因此前端区域1C的杨氏模量与主区域1D的杨氏模量相同。在杨氏模量不同的部分容易产生振动噪音。因此,如本实施方式那样,如果是相同的杨氏模量,则能够有效地抑制噪音振动。

进而,本实施方式的地板通道1为,在提高碰撞性能时,也不是新设置加强部件的构造,因此能够避免重量增加。

因而,根据本实施方式的地板通道1,能够使碰撞性能、隔音性能以及轻量化全部得到满足。

主区域1D的屈服强度与前端区域1C的屈服强度之差,能够根据地板构造100的形状等来适当变更。在将主区域1D的屈服强度设为P1(MPa)、前端区域1C的屈服强度设为P2(MPa)的情况下,作为该P1与P2之间的屈服强度差,只要存在1%即可。但是,当考虑到实际的制造误差等时,为了可靠地得到前端区域1C中的折弯,期望10%以上80%以下的屈服强度差。此处所说的屈服强度差被规定为,例如在为10%的情况下,从原来的P1减去主区域1D的屈服强度P1(MPa)的10%即0.1×P1而得到的值与P2相等(P2=P1-0.1×P1)。

主区域1D的屈服强度P1优选为780MPa以上1800MPa以下。作为一例,能够采用主区域1D的屈服强度P1为780MPa以上、前端区域1C的屈服强度P2为590MPa的组合。此外,作为其他例子,还能够采用前端区域1C的屈服强度P2为1180MPa、主区域1D的屈服强度P1为1470MPa的组合。

另外,在上述实施方式中,以地板通道1的车辆前后方向的前端1A为起点,将前端区域1C至少设为车辆前后方向的部件长度L的1/10以下的区域。作为前端区域1C,更优选设为从前端1A朝向后端1B为30mm以上的区域。即,关于前端区域1C更优选为,以地板通道1的车长方向的前端1A为起点,将从前端1A朝向后端1B为30mm以内的区域确保为最小限度的前端区域1C。在该情况下,能够在前端区域1C中引起折弯的基础上增大主区域1D的范围,因此能够增大在前端区域1C折弯后进行耐受的主区域1D,能够提高碰撞性能。

此外,关于前端区域1C更优选为,从地板通道1的车长方向的前端1A朝向后端1B,将车辆前后方向的部件长度L的1/5以内的区域确保为最大限度的前端区域1C。由此,能够抑制在前端侧产生折弯且在后端侧产生折弯。其结果,在主区域1D中不伴随较大的塑性变形就能够承受剩余的冲击力,因此能够提高碰撞性能。

在对地板通道1观察侧视观察或者纵截面观察时的沿着车辆前后方向的形状的情况下,如图5所示,该地板通道1具有弯曲形状部C以及直线形状部D。弯曲形状部C包括前端1A,并具有从后端1B侧朝向前端1A侧在侧视观察中朝上方弯曲的弯曲形状。另一方面,直线形状部D相对于弯曲形状部C一体地相连,并具有沿着车辆前后方向延伸并且包括后端1B的直线形状。

从更有效地引起前端区域1C中的折弯的观点出发,前端区域1C优选位于具有曲率的部分。即,如图5所示,前端区域1C优选处于弯曲形状部C内。

在该情况下,由于前端区域1C以及边界位置BO处于朝上方弯曲的弯曲形状部C内,因此在前端区域1C中成为帽形的上壁的部分朝向折弯的方向(上方)预先倾斜。因而,能够更可靠地进行承受了冲击力时的前端区域1C的折弯,因此能够确保更高的碰撞性能。

如以上说明的那样,本实施方式的地板通道1沿着车辆前后方向铺设于车厢内的地面,沿着车辆前后方向大致直线状延伸且具有前端1A以及后端1B,与车辆前后方向垂直的截面具有比地面突出的帽形的开放截面形状。而且,本实施方式的地板通道1具备:具有前端1A的前端区域1C;以及具有后端1B且与前端区域1C相连的主区域1D。并且,采用如下构成:当将从前端1A到后端1B的全长设为L时,前端区域1C与主区域1D之间的边界位置BO,处于从前端1A朝向后端1B为30mm的位置与从前端1A到后端1B为L/5的位置之间的范围内,前端区域1C的屈服强度低于主区域1D的屈服强度。

根据该地板通道1,能够使碰撞性能、隔音性能以及轻量化全部得到满足。

实施例1

制作车辆的分析模型,并实施了对柱前撞试验进行了模拟的碰撞模拟。分析模型为如下3个:如图6所示那样,具有板厚为1.4mm、部件整体的屈服强度为1470MPa的地板通道1X的模型(比较例1);如图7所示那样,具有板厚为1.2mm、部件整体的屈服强度为1470MPa的地板通道1Y的模型(比较例2);以及如图8所示那样,具有前端区域1C的板厚为1.2mm、屈服强度为270MPa,且其他区域(主区域1D)的板厚为1.2mm、屈服强度为1470MPa的地板通道1Z的模型(发明例1)。发明例1的地板通道1Z、比较例1的地板通道1X、比较例2的地板通道1Y的外形尺寸均相同。具体而言,全长为1600mm,高度为300mm,宽度为480mm。

在发明例1的地板通道1Z中,屈服强度为270MPa的区域(前端区域1C)是以地板通道1Z的前端1A为起点而到30mm为止的区域。

在本模拟中,将车辆相对于柱的碰撞速度设为64km/h。然后,将碰撞前的初始状态下的地板通道1X、1Y、1Z的前端与后端之间的2点间距离、与碰撞后变形了的地板通道1X、1Y、1Z的前端与后端之间的2点间距离之差设为“侵入量”。然后,基于该侵入量来评价各分析模型的碰撞性能。

图9是表示碰撞模拟中的侵入量的履历的曲线图。如图9所示,发明例1的侵入量少于比较例1以及比较例2的侵入量,碰撞性能提高。

图10是表示碰撞模拟中的侵入量与地板构造的重量之间的关系的曲线图。如图10所示,发明例1相对于比较例1被大幅度轻量化,并且相对于具有同等重量的比较例2大幅度抑制了侵入量。

实施例2

与实施例1同样地制作了车辆的分析模型,并实施了对柱前撞试验进行了模拟的碰撞模拟。分析模型使用了图11所示那样的具有板厚为1.4mm、部件整体的屈服强度为900MPa的地板通道10X的模型(比较例3)。而且,还使用了图12所示那样的前端区域1C以及主区域1D的板厚均为1.4mm且主区域1D的屈服强度为900MPa,而前端区域1C的屈服强度为810MPa(发明例2)、540MPa(发明例3)、270MPa(发明例4)的3个模型。

此处,在发明例2中,成为前端区域1C的屈服强度相对于主区域1D的屈服强度低10%(即,在将主区域1D的屈服强度设为100%的情况下,前端区域1C的屈服强度为90%)的模型。此外,在发明例3中,成为前端区域1C的屈服强度相对于主区域1D的屈服强度低40%(即,在将主区域1D的屈服强度设为100%的情况下,前端区域1C的屈服强度为60%)的模型。并且,在发明例4中,成为前端区域1C的屈服强度相对于主区域1D的屈服强度低70%(即,在将主区域1D的屈服强度设为100%的情况下,前端区域1C的屈服强度为30%)的模型。

另外,比较例3的地板通道10X、发明例2的地板通道10Y1、发明例3的地板通道10Y2、发明例4的地板通道10Y3的外形尺寸以及重量均相互相同。具体而言,全长为1600mm,高度为300mm,宽度为480mm。

在发明例2~4的地板通道中,前端区域1C是以前端1A为起点而到30mm为止的区域。

在本模拟中,将车辆相对于柱的碰撞速度设为64km/h。然后,将碰撞前的初始状态下的地板通道1X、1Y、1Z的前端与后端之间的2点间距离、与碰撞后变形了的地板通道1X、1Y、1Z的前端与后端之间的2点间距离之差设为“侵入量”。然后,基于该侵入量来评价各分析模型的碰撞性能。

图13为其结果,与比较例3相比,在发明例2~4中大幅度抑制了侵入量。如此,通过将前端区域1C的屈服强度设为主区域1D的屈服强度的90%以下,由此能够大幅度抑制侵入量。

以上,对本发明的一个实施方式以及实施例进行了说明,但本发明并不仅限定于所述例子。只要是本领域技术人员,则显然能够想到各种变形例,应当理解这些变形例也属于本发明的技术范围。

例如,在上述说明中,作为各构成要素间的接合而例示了焊接接合(例如点焊),但也可以代替焊接接合而使用铆钉接合、粘接接合。

此外,在上述实施方式中,如图1所示,对上凸缘10b、左壁凸缘21b、右壁凸缘22b相互分离的构成进行了说明。但是,并不限定于该构成,也可以如图14的变形例所示,采用上凸缘10b、左壁凸缘21b、右壁凸缘22b相互相连而一体化的构成。

此外,主区域1D也可以通过激光焊接等来接合。

产业上的可利用性

根据本发明的地板通道,能够使碰撞性能、隔音性能以及轻量化全部得到满足。

符号的说明

1 地板通道

1A 前端

1B 后端

1C 前端区域

1D 主区域

BO 边界位置

C 弯曲形状部

D 直线形状部

- 一种车辆前地板中通道加强梁、车辆前地板结构及车辆

- 用于车身的地板总成的通道安排,以及地板总成