复合皮带、带密封器和带密封方法

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及一种用于在包装应用中密封包装的过程和设备。特别地,本发明涉及一种复合皮带、使用所述复合皮带的带密封器以及用于在包装应用中的带密封包装的过程和设备。

背景技术

包装设备可用于包装产品,例如食品。产品可以是裸产品或预装载到托盘上的产品。塑料包裹管可以连续地馈送通过袋子/包装成型、填充和密封设备。膜和产品联结在一起,例如产品沉积在膜上或者膜包裹在产品周围。在一些示例中,裸产品馈送通过进给皮带。通过将膜的相对纵向边缘联结在一起并密封,在产品周围形成管。备选地,将产品放入管中,并且密封包装材料的前缘(在下游端处)。然后管在包装的后缘(在上游端处)被密封,并从连续移动的包装材料管切下。

在一些解决方案中,管可以作为管提供,或者由在两个纵向边缘纵向密封的两个膜或幅材形成,或者由折叠并沿其纵向边缘密封的单个膜形成。在其他实施例中,产品被装载到预成型袋中,然后被供应到抽空工位和到密封工位或到组合的抽空/密封工位。密封棒或密封辊可用于在包装材料中形成密封部。如果采用密封棒,下棒和上棒可以相对于彼此移动,以便彼此接触,同时挤压棒之间的包装材料并提供一个或多个密封部,例如基于热密封。

在一些示例中,包装以一定取向放置在传送机皮带上,其中包装的未密封端,例如保持产品的袋子的开口边缘,相对于传送机的主移动方向侧向地位于传送机的侧面上。然后,包装的开口端可以被馈送通过带密封器,带密封器执行例如包装材料的热密封。密封部通常是包装材料的横向延伸区域、条或带,这些包装材料已经被处理(例如热处理)以在包装内侧与环境之间提供密封。

用于包装应用的带密封器通常设置有带密封器机构,在该机构中,包装在夹紧皮带(例如顶部皮带与底部皮带)之间馈送,夹紧皮带被构造成在密封过程中保持和引导包装的一部分。密封通常通过密封元件来实现,当包装材料被夹紧皮带保持时,密封元件接合包装材料。这可能涉及两组夹紧皮带(例如两条上部皮带和两条下部皮带)在密封元件的任一侧上被引导。

在某些情况下,带密封器可包括总共四个夹紧皮带、两个顶部皮带和两个底部皮带,两个底部皮带布置在两个顶部皮带对面,包装被夹在两个顶部皮带与两个底部皮带之间。在这种情况下,密封/冷却元件可以位于两个皮带之间。在某些情况下,可以采用Teflon胶带以便减少包装材料与密封/冷却棒之间的摩擦。

BR 202013004024-5 U2描述了一种密封设备,其采用两条相对的皮带,包装的塑料膜可以在这两条相对皮带之间被馈送入并通过密封单元。密封单元包括加热元件,该加热元件被构造成通过设置在加热单元与塑料膜之间的成对的环形Teflon胶带来加热待密封的包装的塑料膜。两条相对的皮带和Teflon胶带彼此独立操作。

在密封和/或随后的冷却过程中,夹紧皮带被要求以足够的强度保持包装材料,以便防止包装材料收缩和/或变形。收缩和/或变形通常发生在热施加期间和/或通过密封/冷却元件与包装材料之间引起的摩擦而发生,从而潜在地导致折痕、褶皱或以其它方式变形的包装。任何收缩或变形都可能对包装的外观、品质和/或密封部的紧密性产生负面影响,并且因此可能造成包装不适于分配。

发明内容

本发明的目的是提供一种用于密封包装的方法和设备,其避免上述问题中的一个或多个。

根据本发明,在第1方面,提供了一种用于带密封器的复合皮带组件。该复合皮带组件包括皮带,该皮带包括主皮带、第一层和第二层。第一层布置成与主皮带接触,优选在第二层与主皮带之间。第一层包括附连部分,该附连部分被构造成接触主皮带和第二层。

在根据第1方面的第2方面中,第一层还包括延伸部分,该延伸部分被构造成相对于主皮带的纵向延伸部侧向延伸超过主皮带和第二层。

在根据前述方面中任一方面的第3方面中,第一层固定地附连到主皮带。优选地,第一层通过热结合、胶粘和/或缝合固定地附连到主皮带。

在根据前述方面中任一方面的第4方面中,第二层固定地附连到第一层。优选地,第二层通过热结合、胶粘和/或缝合固定地附连到第一层。

在根据前述方面中任一方面的第5方面中,主皮带呈现无端环的形状。

在根据前述方面5的第6方面中,关于环的形状,主皮带具有内表面和外表面;第一层布置在主皮带的外表面。

在根据前述方面中任一方面的第7方面中,第一层包括聚四氟乙烯(PTFE)、Teflon、Teflon带、Teflon胶带或Teflon膜。

在根据前述方面中任一方面的第8方面中,第二层包括硅树脂,优选地,其中第二层包括来自Forbo Siegling的Linatex 。

在根据前述方面中任一方面的第9方面中,皮带还包括在主皮带的与第一层相反的表面上附连到主皮带的第三层。

在根据前述方面9的第10方面中,第三层固定地附连到主皮带。优选地,第三层通过热结合、胶粘和/或缝合固定地附连到主皮带。

在根据前述两个方面9和10中任一方面的第11方面中,第三层包括网状结构,例如Forbo Siegling的Eco-mesh涂层。优选地,第三层被构造成给主皮带提供低摩擦表面。

在根据前述方面中任一方面的第12方面中,复合皮带组件还包括:附加主皮带;和附加第二层。第一层进一步布置在附加第二层与附加主皮带之间;并且第一层包括相对于附连部分在第一层的相对侧上的附加附连部分,附加附连部分被构造成接触附加主皮带和附加第二层,并且延伸部分被构造成在主皮带与附加主皮带之间侧向延伸。

在第13方面中,提供了一种带密封器,其包括根据前述方面1至12中任一方面的复合皮带组件。

在根据前述方面13的第14方面中,带密封器进一步包括:密封叶片、冷却叶片和排空辊(voiding roll)。优选地,带密封器还包括压力辊,该压力辊被构造成压缩包装的袋颈。

在第15方面中,提供了一种包装线,其包括根据方面13和14中任一方面的带密封器。包装线包括以下一个或多个:馈送工位,其被构造成向带密封器提供包装;传送机皮带,其被构造成沿着主移动方向传送包装;以及可选地,真空工位,其被构造成抽空包装和/或为包装提供受控的内部气氛。

在第16方面中,提供了一种用于热密封包装的方法,包括:提供根据方面1至12中任一方面的复合皮带组件;使用复合皮带组件夹紧包装的袋颈;使用复合皮带组件沿着移动平面引导包装的袋颈;提供密封元件,该密封元件被构造成用于热密封袋颈的塑料材料;以及使用密封元件通过复合皮带组件的第一层将热量施加到袋颈的至少部分。

在根据前述方面16的第17方面中,该方法还包括:提供冷却元件;以及使用冷却元件通过复合皮带组件的第一层冷却袋颈的至少部分。

在根据前述方面16和17中任一方面的第18方面中,该方法进一步包括:提供排空元件;以及使用排空元件通过复合皮带组件的第一层排空袋颈的至少部分。排空包括在袋颈的至少部分处从包装材料的相邻层之间减少、移除或排出异物。

在根据前述方面16至18中任一方面的第19方面中,该方法还包括:提供压制元件;并且使用压制元件通过复合皮带组件的第一层压缩袋颈的至少部分。

在根据前述方面16至19中任一方面的第20方面中,该方法还包括:提供真空工位;和在对袋颈的至少部分施加热量之前,基本上抽空包装。

第21方面涉及一种用于带密封器(100)的复合皮带组件,包括皮带(160,160'),皮带(160,160')包括:主皮带(162,162');第一层(166,166');和第二层(168,168′)。

在根据第21方面的第22方面,第一层(166,166')布置成与主皮带(162,162')和第二层(168,168')中的至少一个接触。

在根据前述两个方面中任一方面的第23方面,第一层(166,166')包括连接到主皮带(162,162')和第二层(168,168')中至少一个的附连部分(166a,166a')。

在根据前述3个方面中任一方面的第24方面中,第一层(166,166')进一步包括延伸部分(166e,166e'),该延伸部分被构造成相对于主皮带(162,162')的纵向延伸部侧向地延伸超过主皮带(162,162')和第二层(168,168')。

在根据前述4个方面中任一方面的第25方面中,第一层(166,166')通过热结合、胶粘和缝合中的一种或多种方式固定地附连到主皮带(162,162')。

在根据前述5个方面中任一方面的第26方面中,第一层(166,166')通过热结合、胶粘和缝合中的一种或多种方式固定地附连到第二层(168,168')。

在根据前述6个方面中任一方面的第27方面中,第二层(168,168')通过热结合、胶粘和/或缝合中的一种或多种方式固定地附连到第一层(166,166')。

在根据前述7个方面中任一方面的第28方面中,主皮带(160,160')呈现无端环的形状,其中主皮带(160,160')关于无端环的形状具有内表面和外表面;并且其中第二层(168,168')和第一层(166,166')之一布置在主皮带(162,162')的外表面上。

在根据第28方面的第29方面中,第一层直接附连到主皮带的外表面,并且其中第二层直接附连到第一层的外表面。

在根据第28方面的第30方面中,第一层可选地在主皮带的基体(162a)的侧向延伸部分(162c)处直接附连到主皮带的外表面,并且其中第二层可选地在邻近所述侧向延伸部分的位置处直接附连到主皮带的外表面。

在根据第28方面的第31方面中,第一层在主皮带的基体(162a)的侧向延伸部分(162c)处直接附连到主皮带的外表面,并且其中第二层可选地在邻近所述侧向延伸部分的位置处直接附连到主皮带的外表面。

在根据第28方面的第32方面中,第一层在主皮带的基体(162a)的侧向延伸部分(162c)处直接附连到主皮带的外表面,并且其中第二层在邻近所述侧向延伸部分的位置处直接附连到主皮带的外表面。

在根据第28的第33方面中,第二层直接附连到主皮带的外表面,第一层直接附连到第二层的外表面。

在根据第28方面的第34方面中,第二层直接附连到主皮带的外表面,第一层直接附连到第二层的内表面。

在根据前述第21至第34方面中任一方面的第35方面中,第一层包括薄细长幅材,并且其中第二层包括细长带,该细长带的厚度大于第一层的细长幅材的厚度。

在根据前述第21至第35方面中任一方面的第36方面中,第一层具有0.05mm至0.4mm之间的厚度。

在根据前述第21至36方面中任一方面的第37方面中,第一层具有0.1mm至0.2mm之间的厚度。

在根据前述第21至37方面中任一方面的第38方面中,其中第二层的厚度在0.5mm与2mm之间。

在根据前述第21至第38方面中任一方面的第39方面中,其中第二层具有0.75mm至1.5mm之间的厚度。

在根据前述第21至第39方面中任一方面的第40方面中,复合皮带组件还包括与所述第二层(168,168')侧向地间隔开的附加第二层(168,168')。

在根据前述方面的第41方面中,第二层和附加第二层是沿着整个皮带组件平行延伸的细长带。

在根据前述方面的第42方面中,第二层和附加第二层是沿着整个皮带组件平行延伸的细长带。

在根据前述3个方面中任一方面的第43个方面中,第一层(166,166')包括在第一层(166,166')相对于附连部分(166a,166a')的相对侧上的附加附连部分(166a,166a'),该附加附连部分连接到附加第二层(168,168'),并且其中延伸部分(166e,166 e')在第二层与附加第二层之间侧向延伸。

在根据前述4个方面中任一方面的第44方面中,第二层和附加第二层(168,168')都附连到第一层(166,166')的外侧表面,第一层(166,166')具有附连到主皮带(162,162')的内侧表面。

在根据前述第40至第43方面中任一方面的第45方面中,第二层和附加第二层外表面都附连到第一层的内侧表面,其中第二层和附加第二层内侧表面附连到主皮带(162,162')。

在根据前述3个方面中任一方面的第46方面中,复合皮带组件还包括附加主皮带(162,162')。

在根据前述方面的第47方面中,第一层(166,166')的附加附连部分(166a,166a')接触并附连到附加主皮带(162,162')。

在根据前述两个方面中任一方面的第48个方面中,第一层(166,166')的附加附连部分(166a,166a')接触并附连到附加第二层(168,168')。

在根据前述方面的第50方面中,第一层(166,166')布置在附加第二层(168,168')与附加主皮带(162,162')之间。

在根据前述方面的第51方面中,第一层(166,166')的附加附连部分(166a,166a')接触附加主皮带(162,162')和附加第二层(168,168')。

在根据前述两个方面中任一方面的第52方面中,延伸部分(166e,166e')在主皮带(162,162')与附加主皮带(162,162')之间侧向延伸。

根据前述方面中任一方面的第53方面中,第一层包括聚四氟乙烯(PTFE)、Teflon、Teflon带、Teflon胶带或Teflon膜。

在根据前述方面中任一方面的第54方面中,第一层提供比第二层更高的热传导。

根据前述方面中任一方面的第55方面中,第一层在光滑的塑料表面上提供比第二层更低的静摩擦。

在根据前述任何一个方面的第56个方面中,第二层包括硅树脂,优选地,其中第二层包括来自Forbo Siegling的Linatex 。

在根据前述方面中任一方面的第57方面中,皮带组件(160,160'),其中复合皮带进一步包括在主皮带的内表面上附连到主皮带(162,162')的第三层(164,164')。

在根据前述方面中任一方面的第58方面中,皮带组件(160,160')还包括第三层(164,164'),该第三层与第一层(166,166')相对地附连到主皮带(162,162')。

在根据前述2个方面中任一方面的第59方面中,第三层(164,164')固定地附连到主皮带(162,162')。

在根据前述方面的第60方面中,第三层(164,164')通过热结合、胶粘和/或缝合固定地附连到主皮带(162,162')上。

在根据前述4个方面中任一方面的第61方面中,第三层(164,164')包括网状结构,例如Forbo Siegling的Eco-mesh涂层。

在根据前述5个方面中任一方面的第62方面,第三层(164,164')为主皮带(162,162')提供低摩擦表面,其中第三层(164,164')在光滑金属表面上提供比主皮带(162,162')更低的静摩擦。

第63方面涉及一种带密封器(100),其包括根据从第21方面到第63方面的任一前述方面的复合皮带组件(160,160')。

在根据前述方面的第64方面中,带密封器(100)被构造成沿着主移动平面(70)接收包含待包装的一个或多个产品的包装(80)。

在根据前述两个方面中任一方面的第65方面中,密封带包括:密封元件(130,130')彼此相对地布置在包装80的移动平面(70)的任一侧上。

在根据前述3个方面中任一方面的第66方面中,带密封器包括:冷却元件(140,140'),其彼此相对地布置在包装80的移动平面(70)的任一侧上。

在根据前述4个方面中任一方面的第67方面中,带密封器包括排空装置(120,120'),该排空装置被构造成向包装(80)的区域施加压力,以便从待密封的所述区域排出、移除或减少任何异物。

在根据前述方面的第68方面中,排空装置包括压力辊,压力辊被构造成压缩包装(80)的袋颈(82)。

在根据前述6个方面中任一方面的第69方面中,带密封器具有一个或多个引导件(150,150'),引导件被构造成分别引导一个或多个皮带组件(160,160')。

在根据前述方面的第70方面中,并且使用从第57方面到第62方面的任何一个方面的复合皮带,与没有第三层的主皮带(162,162')在相同的相应引导件的内表面上产生的静摩擦相比,每个皮带组件的第三层(164,164')在相应引导件的内表面上提供更低的静摩擦。

在根据前述2个方面中任一方面的第71方面中,其中带密封器具有相对地面向的引导件(150,150'),两个相对引导件中的每个引导件相对于该相对引导件可竖直移动。

第72方面涉及一种包装线,该包装线包括根据第63方面至第71方面中任一方面的带密封器(100),该包装线包括以下中的一个或多个:

馈送工位,其被构造成提供包装(80);

至少一个传送机,特别是传送机皮带(71),其被构造成沿着主移动方向(60)将包装(80)从馈送工位传送到带密封器;并且,可选地,

真空工位,其被构造成抽空包装(80)和/或向包装(80)提供受控的内部气氛。

第73方面涉及一种热密封包装(80)的方法(300),包括:

提供(302)根据从第21方面到第62方面中的任何一个方面的复合皮带组件(160,160′),或者根据从第63方面到第71方面的任何一个方面的带密封器;

使用复合皮带组件(160,160')夹紧(304)包装(80)的袋颈(82);

使用复合皮带组件(160,160')沿着移动平面(70)引导(306)包装(80)的袋颈(82);

提供(308)密封元件(130,130'),该密封元件被构造成用于热密封袋颈(82)的塑料材料;和

使用密封元件(130,130')通过复合皮带组件(160,160')的第一层(166,166')将热量施加(310)到袋颈(82)的至少部分。

在根据前述方面的第74方面,该方法进一步包括:

提供冷却元件(140,140');和

使用冷却元件(140,140')通过复合皮带组件(160,160')的第一层(166,166')冷却袋颈(82)的至少部分。

在根据前述2个方面中任一方面的第75个方面中,该方法进一步包括:

提供排空元件(120,120');和

使用排空元件(140,140')通过复合皮带组件(160,160')的第一层(166,166')排空袋颈(82)的至少部分;其中

排空包括在袋颈(82)的至少部分处从包装材料的相邻层之间减少、移除或排出异物。

在根据前述3个方面中任一方面的第76方面中,该方法进一步包括:

提供压制元件;并且

使用压制元件通过复合皮带组件(160,160')的第一层(166,166')压缩袋颈(82)的至少部分。

在根据前述4个方面中任一方面的第77方面中,该方法进一步包括:

提供真空工位;和

在对袋颈(82)的至少部分施加(310)热量之前,基本上抽空包装(80)。

用于密封带和热密封包装的方法的优点包括包装材料可以适当地保持在适当的位置,以减少或消除包装材料的任何收缩和/或变形。

带密封器和用于热密封包装的方法的其他优点包括,由于密封/冷却元件与包装材料之间充分紧密的接触和/或充分的接触压力,可以更高效地实现热密封和/或冷却。

带密封器和用于热密封包装的方法的进一步优点包括在热密封和/或冷却期间包装材料上的张力可以减小或最小化,从而提高密封品质。

附图说明

图1示意性示出了根据本发明实施例的带密封器机构的侧视图;

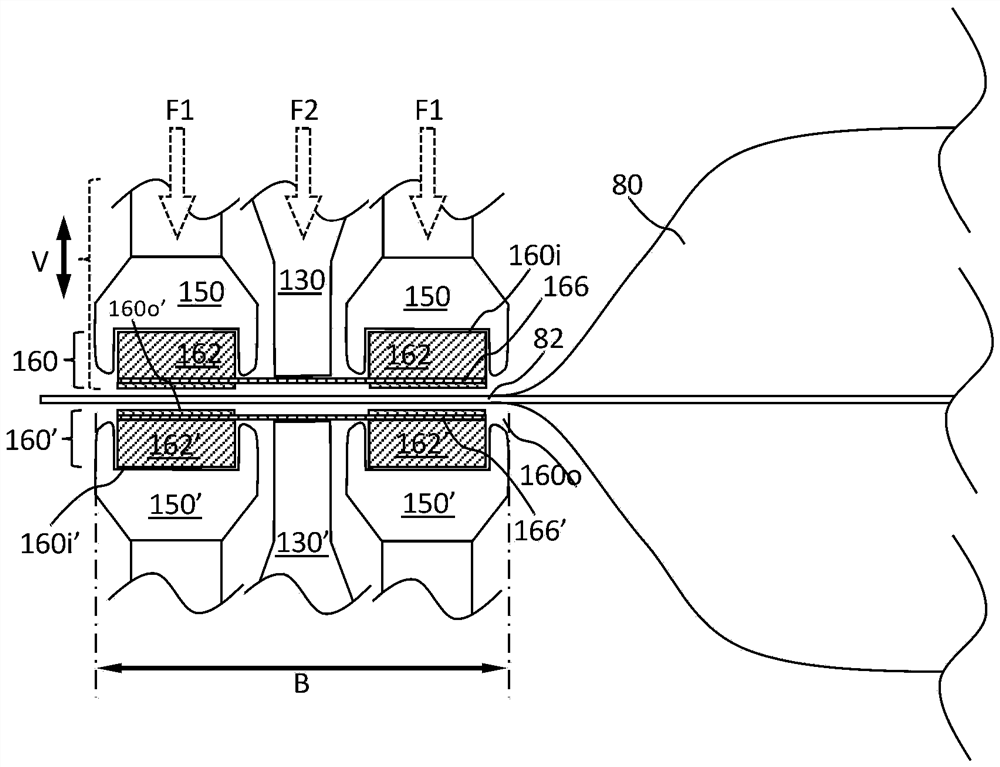

图2示出了根据本发明的实施例的图1中所示的带密封器机构的横截面;

图2A示出了根据本发明的实施例的图1中所示的带密封器机构的横截面的详细视图;

图2B示出了根据本发明的第一实施例的图1中所示的带密封器机构的横截面的详细视图;

图2C示出了根据本发明的第二实施例的图1中所示的带密封器机构的横截面的详细视图;

图2D示出了根据本发明的第三实施例用于使用在如图1中所示的带密封器机构中的复合皮带组件的等距视图;

图2E示出了根据本发明的第三实施例的图2D中所示的复合皮带组件的横截面的详细视图;

图2F示出了根据本发明的第四实施例的用于使用在如图1中所示的带密封器机构中的复合皮带组件的详细视图;

图2G示出了根据本发明的第四实施例的图2F中所示的复合皮带组件的横截面的详细视图;

图2H示出了根据本发明的第五实施例的用于使用在图1中所示的带密封器机构中的复合皮带组件的详细视图;

图2I示出了根据本发明的第五实施例的图2H中所示的复合皮带组件的横截面的详细视图;

图2L示出了根据本发明的第六实施例用于使用在如图1中所示的带密封器机构中的复合皮带组件的详细视图;

图2M示出了根据本发明的第六实施例的图2L中所示的复合皮带组件的横截面的详细视图,以及

图3示出阐述根据本发明的实施例的用于热密封包装的方法的流程图。

具体实施方式

图1示意性示出了根据本发明的实施例的带密封器100机构的侧视图。通常,带密封器100被构造成沿着主移动方向60接收包含一个或多个待包装产品的包装80。包装80包含由带密封器100密封的袋颈82。为此目的,包装80相对于带密封器100移动,通常通过被放置在传送机皮带或其他运输装置71上,使得包装80的袋颈82在移动平面70上被馈送入并通过带密封器100.

带密封器100可以包括几个部件,例如一个或多个排空装置,例如排空辊120、120',其被构造成向袋颈82的包装材料施加压力,以便从袋颈的待密封区域排出、移除或减少任何异物。这通常通过防止异物(例如颗粒、流体或液体或其他材料)降低塑料材料在热密封过程中的结合能力来提高密封的品质。在一些应用中,这种物质可以来自待包装的产品,特别是食品,例如肉或奶酪,或者当待包装的产品是可倾倒的(例如谷物、麦片、什锦早餐)。

带密封器100包括密封元件130、130',例如密封叶片(见图1)或密封辊(未示出)。密封元件130、130'通常彼此相对地布置在包装80的移动平面70的任一侧上(例如上方和下方)。以这种方式,包装80的袋颈82可以被引入到密封元件130、130'之间的间隙中,以便被热密封。这通常包括密封元件130、130'中的一者或两者相对于另一个移动,以便与袋颈82紧密接触,从而实现有效且高效的密封。例如在图1中所示的带密封器100中,上部密封叶片130可以被构造成朝向下部密封叶片130'竖直向下移动,用于密封包装80。以这种方式,期望的压力可以通过密封叶片130、130'施加到袋颈82,使得实现高效的热传递(例如加热),同时最小化或消除密封叶片与袋颈82之间的摩擦。

带密封器100还包括冷却元件140、140',例如冷却叶片(见图1)。冷却元件140、140'类似于密封叶片130、130',通常彼此相对地布置包装80的移动平面70的任一侧上(例如上方和下方)。以这种方式,包装80的袋颈82可以被引入到冷却元件140、140'之间的间隙中,以便在发生热密封后被冷却。这通常包括冷却元件140、140'中的一者或两者相对于另一个移动,以便与袋颈82紧密接触,从而进行有效且高效的冷却。例如在图1中所示的带密封器100中,上部冷却叶片140可以被构造成朝向下部冷却叶片140'竖直向下移动,用于冷却包装80的袋颈上的密封部。以这种方式,可以通过冷却叶片140、140'向袋颈82施加期望的压力,使得实现高效的热传递(例如冷却),同时使冷却叶片140、140'与袋颈82之间的摩擦最小化。在一些示例中,冷却元件140、140'和密封元件130、130'被构造成相对于它们的配对件一起移动,例如冷却叶片140和密封叶片130可以被构造成相对于冷却叶片140'和密封叶片130'竖直移动,冷却叶片140'和密封叶片130'可以相对于移动平面70固定地安装。

带密封器100还包括皮带组件160、160',皮带组件160、160'被构造成在包装80在移动方向60移动时,将包装80的袋颈82夹紧、保持并移动进入并经过带密封器100。皮带组件160、160'中每一个被构造成形成可由一个或多个马达驱动并由一个或多个轮子(未示出)引导的无端环。应当理解,皮带组件中每一个可以呈现被构造成与马达驱动的齿轮或链轮接合的内表面,以便将驱动力传递到皮带组件160、160'上。

术语“内”和“外”表面关于相应皮带组件160、160'的环形来理解,使得内表面(例如锯齿状表面)可以接合相对应的齿轮或轮子,并且皮带组件160、160'的外表面可以接触正在被处理的包装80的袋颈82。因此,如图1中所示,皮带组件160、160'的外表面160o、160o'被构造成在正常操作期间彼此紧密接近或(直接)接触。当处理包装80时,包装之间通常存在小的间隙,而不是连续的包装带被馈送通过带密封器100,使得在相应的间隙处,皮带组件160、160'的外表面160o、160o'通常彼此直接接触。同样,如图1中所示,皮带组件160、160'的内表面160i、160i'被构造成在正常操作期间接合相应的齿轮、辊和/或链轮(未示出)。

应当理解,带密封器100还包括连接到带密封器100的多个部件的控制单元(未示出),以便控制带密封器100及其各个部件的操作。例如控制单元连接到一个或多个马达,马达被构造成驱动皮带组件160、160'或被构造成致动一个或多个部件(例如密封叶片、引导件)。此外,控制单元连接到密封叶片130、130',并构造成控制施加到密封叶片130、130'的加热功率。典型地,密封叶片130、130'是电动的,使得密封叶片130、130'的操作温度可以被准确地控制,特别是关于包装80的包装材料的性质。应注意的是,控制单元被构造成控制带密封器100的操作参数,并且为了清楚起见,控制单元和各个连接以及其他部件(例如电源、马达驱动、致动器)以及控制单元与部件之间的连接未在图1中示出。

在一些实施例中,压力辊(图1中未示出)可以设置在例如位于密封叶片130、130'与冷却叶片140、140'之间的移动方向60上。可以类似于排空辊120、120'的压力辊被构造成在包装材料已经被密封叶片130、130'热处理之后在包装材料上施加压力。在由于热处理,材料仍然(残余地)柔顺时,压力辊被构造成牢固地将包装材料压在一起。在冷却叶片140、140'冷却、固化和/或以其他方式凝固密封件之前,这可以进一步改善或优化所得密封件的品质。

图2示出了根据本发明的实施例的图1中所示的带密封器100机构的横截面图(II-II)。在图2所示的实施例中,带密封器100包括皮带组件160、160 ',每个皮带组件包括通过相应层166、166'彼此连接的两组主皮带162、162'。皮带组件160、160'的组成将在下面关于图2A、图2B、图2C、图2D、图2E、图2F和图2G进一步详细描述。

关于图2、图2A、图2B和图2C,应注意的是,为了清楚起见,在包装80的袋颈82与皮带组件160、160'之间示出有间隙或空间。应注意的是,该示意性图示仅旨在示出所涉及的元件的结构特征,并且在操作中,皮带组件160、160'、密封叶片130、130'和其他部件彼此非常接近,彼此直接接触,和/或与包装80的袋颈82的包装材料接触。如上所描述,带密封器100被构造成向包装80的袋颈82的包装材料施加第一力F1和第二力F2,这要求例如皮带组件160、160'与包装材料(见第一力F1)以及密封叶片130、130'与包装材料(经由第一层166、166';见F2)之间的接触。

带密封器100还包括引导件150、150',引导件150、150'被构造成分别引导皮带组件160、160',并接收施加在皮带组件160、160'上的任何侧向力,例如通过后颈82和/或包装80的包装材料的收缩和/或变形。引导件150、150'可以布置成关于彼此可竖直移动(见方向V)。

在图2中所示的实施例中,引导件150被构造成相对于固定安装的引导件150'竖直移动,以允许皮带组件160非常接近或直接接触皮带组件160'移动。F1表示引导件150和因此皮带组件160能够以其施加在正在被处理的包装80的袋颈82上的第一力。如上文所描述,密封叶片130可以类似地竖直移动(独立于引导件150),以便控制由密封叶片130施加到包装80的袋颈82上的压力F2。第一力F1通常在20至800N的范围内,优选为50至350N的范围。第二力F2通常在20至350N的范围内,优选在30至300N的范围内。由冷却叶片140、140'施加在包装80的袋颈82上的第三力F3(图中未示出)(以与由密封叶片130、130'施加的第二力F2基本相似的方式)通常在20至350N的范围内,优选为30至300N的范围。在优选实施例中,第二力F2约为75 N,第三力F3约为55 N。应当理解,相对的皮带组件160、160'和引导件150、150'两者中任何一个都施加第一力F1(例如当被致动以相对于它们的配对件移动时)或者接收和支持第一力F1(当从被致动的配对件接收这样的力时)。这同样适用于叶片130'和140'。

如上文所提及,带密封器100设有连接到控制单元的相应致动器,该控制单元被构造成控制致动器,以便以受控的方式分别致动相应的部件。在一些实施例中,引导件150、150'和密封叶片130、130'布置的宽度B在10至30mm的范围内,优选在15至25mm的范围内,更优选在18至22mm的范围内。

图2A示出了根据本发明的实施例的图1中所示的带密封器100机构的横截面的详细视图。图2A示出了皮带组件160、160'的组成的详细视图。通常,除非另外指定,皮带组件160、160'都具有相同的组成。

皮带组件160、160'包括至少一个主皮带162、162'(例如正时皮带、轮轴皮带或有齿的皮带,例如breco制造的T5型带;此外,在一些实施例中,可以使用Forbo Siegling皮带T5 PAZ),其被构造成基本上承载皮带组件并且被构造成用于同步/定时目的。在一些实施例中,每个皮带组件160和/或160'仅设有单个主皮带162、162'(见例如图2C、图2L和图2M),而在其他实施例中,每个皮带组件160和/或160'设有两个主皮带162、162'(例如图2、图2A、图2B、图2D、图2E、图2F、图2G、图2H、图2I)。皮带组件160、160'还包括固定地附连到主皮带162、162'的第一层166、166'和固定地附连到第一层166、166'的第二层168、168'。备选地,第一层可以直接且固定地附连到第二层,其中第二层附连到主皮带。

第一层166、166'被构造成侧向(见图2A中的方向“L”)延伸超过主皮带162、162',使得该层延伸经过密封叶片130、130'。在一些实施例中,第一层166、166'在两个主皮带162、162'之间延伸(见例如图2)使得第一层166、166'由分别覆盖密封叶片130、130'的两条主皮带162、162'保持就位。

第一层166、166'被构造成呈现出良好的热传递性质,使得从密封叶片130、130'施加到包装80的袋颈82的热量可以高效地传递通过第一层166、166'。由于第一层166、166'的一种或多种材料的高导热性质,这有助于通过由密封叶片130、130'施加的热量进行有效且高效的热密封。此外,第一层166、166'被构造成关于与密封叶片130、130'的摩擦表现出非常低的阻力。这促使即使在相对压力下(见图2中的F1),移动的第一层166、166'与静止的密封叶片130、130'之间的摩擦仍然相对低。

在一些实施例中,第一层166、166'包括聚四氟乙烯、Teflon -玻璃纤维胶带、带或膜,其提供非常好的热传导和非常低的摩擦或阻力。在一些实施例中,第一层可以包括来自Saint Gobain的CF206,其是高度固结的涂覆有PTFE的玻璃织物,具有额外的有光泽且光滑的不粘表面。在这些和/或其他实施例中,第一层166、166'可以表现出在50 %和80 %之间、优选约65 %的PTFE重量%含量,在0.05mm与0.4mm之间、优选在0.1mm与0.2mm之间,更优选约0.140mm的厚度,在250N/cm和300N/cm之间、优选约260N/cm至280N/cm的拉伸强度,和/或在12N和20N之间的撕裂强度,所有这些根据测试方法FTMS 191A-5102。

第二层168、168'被构造成为包装80的袋颈82提供接触表面,该接触表面表现出足够高的摩擦系数,以使第二层168、168'牢固地夹紧、保持和移动包装材料进入和通过带密封器100。在一些实施例中,第二层168包括硅树脂。在其他实施例中,第二层168、168'可以包括使用Forbo Siegling的Linatex ,优选作为T5正时皮带上的衬里。第二层的厚度在0.5mm与2mm之间,优选在0.75mm与1.5mm之间,更优选大约1mm。

在一些实施例中,皮带组件160、160'还包括与第一层166、166'相反、固定地附连到主皮带162、162'的第三层164。第三层被构造成向主皮带162、162'提供朝向引导件150、150'的接触表面,这允许引导件150、150'引导主皮带162、162',并且在主皮带162、162'上施加第一力F1(或者在接收这种力时支持主皮带162、162'),同时维持相对低的摩擦。维持引导件150、150'与皮带组件160、160'之间的低摩擦系数有助于带密封器100的有效且高效操作,特别是通过一个或多个电动马达或驱动器驱动皮带组件160、160'。

在一些实施例中,第三层164、164'包括固定地附连到主皮带162、162'的网状材料。在其他实施例中,第三层164、164'可以包括Forbo Siegling的Eco-mesh涂层,优选地为了减小T5带上的摩擦。

第二层168、168'和第三层164、164'具有与主皮带162、162'基本相同的宽度。在一些实施例中,主皮带162、162'(并且因此第二层168、168'和第三层164、164'的宽度)的范围在3至15mm之间,优选在5至12mm之间,更优选在6至8mm之间。

如图2A,第一层166、166'被构造成在侧向(见图2A中的方向“L”)延伸超过主皮带162、162',使得该层延伸经过密封叶片130、130'。第一层166、166'包括附连部分166a、166a',附连部分166a、166a'被构造成向主皮带162、162'和第二层168、168'都提供附连。第一层166、166'还包括延伸部分166e、166e',延伸部分166e、166e'朝向密封叶片130、130'在侧向延伸超过主皮带162、162'。延伸部分166e、166e'被构造成覆盖密封叶片130、130',或者换句话说,被定位在密封叶片130与130'之间,从而被插置于每个密封叶片130、130'与待处理的包装80的袋颈82之间。

通常,第一层166、166'的延伸部分166e、166e'的宽度基本上近似于第一层166、166'的附连部分166a、166a'的宽度。在一些实施例中,第一层166、166'的延伸部分166e、166e'具有约5至10mm,优选约6至9mm,更优选约8mm的宽度。

图2B示出了根据本发明的第一实施例的图1中所示的带密封器100机构的横截面(II-II)的详细视图。在该第一实施例中,皮带组件160、160'各自包括(附图标记见放大图2A)两个主皮带162、162'和两个第二层168、168',以及可选的两个第三层164、164'。

每个皮带组件160、160'还分别包括单个第一层166、166'。每个第一层166、166'固定地附连到两个主皮带162、162',使得第一层166、166'从一个主皮带162、162'侧向延伸到另一个主皮带162、162'。单个第一层166、166'在其每个侧面还包括附连部分166a、166a',它们通过单个延伸部分166e、166e'连接。当安装在带密封器100中时,单个延伸部分166e、166e'布置成延伸经过相应的密封叶片130、130'。

上面特别是关于图2和2A已经描述的内容也适用于图2B所示的第一实施例,例如不同层的存在和构造、层彼此和/或与主皮带162、162'附连的方式以及其他元件,除非特别另外声明。

根据第一实施例的皮带组件160、160'允许两个主皮带162、162'并排布置成彼此相对,以更可靠地夹紧和保持由带密封器100正在处理的包装80的袋颈82。这种构造允许在两对皮带162、162'之间的区域实现热密封,从而可以减少或防止由于热密封导致的袋颈82和/或包装80的任何收缩和/或变形。特别地,袋颈82被皮带组件160、160'夹紧的部分和包装80的剩余部分将被有效地屏蔽,以防两对皮带162、162'之间发生任何收缩和/或变形。当包装80沿着移动平面70在主移动方向60上移动时,该原理适用于整个处理过程,包括排空(见排空轮120、120')、热密封(见上文)和/或冷却(见冷却叶片140、140')。

同时,第一层166、166'在沿着移动平面70的处理过程中,都与包装80的袋颈82接触,使得由密封叶片130、130'施加到第一层166、166'的热量通过第一层166、166'被良好地传导到包装80的袋颈82。由于第一层166、166'的材料的性质,在(静止的)密封叶片130、130'与第一层166、166'之间的直接(移动的)接触以最小的摩擦实现,使得甚至更高的第二力F2可以施加到密封叶片130、130'(例如以便优化热密封和/或热传递)而不会在第一层166、166'和/或包装80的袋颈82的材料上产生过度的摩擦和/或应力。

图2C示出了根据本发明的第二实施例的图1中所示的带密封器机构的横截面(II-II)的详细视图。在该第二实施例中,皮带组件160、160'各自包括(对于附图标记见放大图2A)一个主皮带162,162',一个第一层166,166',和一个第二层168,168',以及可选的一个第三层164,164'。

第二实施例与第一实施例的不同之处在于,仅提供了一个主皮带162、162',而不是两个,并且第一层不在两个主皮带之间延伸,而是从一个主皮带162、162'侧向地延伸,如图2C中所示。这有利于皮带组件160、160'更简单的设计,同时实现如上文所描述的类似优点。通过皮带组件160、160'牢固地夹紧、保持和移动包装的袋颈82进入和经过带密封器100,减少或完全防止处理过程中袋颈82的包装材料朝向或进入包装80的潜在收缩和/或变形的传播。

图2D示出了根据本发明的第三实施例用于使用在如图1中所示的带密封器机构中的复合皮带组件160的等距视图。一般来说,根据第三实施例和第四实施例的皮带组件可以如上面关于图1、图2、图2A和图2B所示那样使用,而相应的复合皮带组件的具体组成和/或组件可以不同。

图2E示出了根据本发明的第三实施例的图2D中所示的复合皮带组件160的横截面的详细视图。如图2D和2E中所示,根据第三实施例的皮带组件160呈现主皮带162,其可以是有齿的主皮带(例如正时皮带或轮轴皮带)和如上文所描述的第二层168。在2D和2E所示的示例中,与主皮带162的宽度相比,第二层可以具有相同或更大的宽度(图2E)。第一层166通过附连部分166a的相应环166f固定到第二层168:环166f设置在第二层168的相应凹部168a中,如图2E所示。这里,第一层166的附连部分166a的附连材料可以被成形(例如折叠)使得允许材料被放入(例如推动、压制到)第二层168中的凹部。在实践中,由折叠材料施加的刚性和弹性回复力将环166f保持在凹部中,处于由环166f处的折叠材料与第二层168的凹部壁之间的摩擦引起的一定干扰下。以这种方式,第一层可以固定地附连到第二层168,并因此附连到复合皮带组件的其余元件。在图2D和2E的示例中,皮带组件160包括第一层166,第一层166被构造成在侧向(见方向“L”)延伸超过主皮带162,使得第一层在使用中可以延伸经过密封叶片130、130'。特别地,第一层166在两个侧向间隔开的主皮带162之间延伸,两个主皮带都是有齿的环形皮带的形式,并且具有固定到相应第二层168的相对附连部分166a,第二层168是沿着相应主皮带162延伸的带的形状。在图2D和2E的示例中,第一层相对较薄,并且在任何情况下其厚度都明显小于主皮带和第二层中每一个的厚度。

图2F示出了根据本发明的第四实施例用于使用在如图1中所示的带密封器机构的中复合皮带组件的等距视图。图2F和2G示出了复合皮带组件的第四实施例,该复合皮带组件可以如上面关于图1、图2、图2A和图2B所示那样采用。

图2G示出了根据本发明第四实施例在图2F中示出的复合皮带组件的横截面的详细视图。如图2F和2G所示,根据第四实施例的皮带组件呈现主皮带162(例如正时皮带或轮轴皮带):主皮带162可以是有齿的环形主皮带,包括沿复合皮带160环形地延伸的带形式的基体162a和从基体162a伸出的有齿的突出部162b。如上文所描述,皮带组件160还包括第一层166和第二层168。在这种情况下,第一层166通过缝合部166间接固定到第二层168,缝合部166放入主皮带162的基体162a的相应侧向延伸部分162c中。应注意的是,尽管在图2F和2G中,第一层在箭头L的侧向方向延伸以最终接触第二层的一侧,第一层可备选地侧向延伸以与所述延伸部分162c重叠,而不接触第二层168。此外,在图2F和2G所示的示例中,皮带组件160包括第一层166,该第一层166被构造成在侧向(见方向“L”)延伸超过主皮带基体162a,使得第一层在使用中可以延伸经过密封叶片130、130'。特别地,第一层166在两个侧向间隔开的主皮带162(优选相同)之间延伸,并且具有固定到相应主皮带162的相应延伸部分162c的相对附连部分166a。此外,在图2F和2G的示例中,第一层相对较薄,并且在任何情况下其厚度明显小于主皮带和第二层中每一个的厚度。第一层166的附连部分166a与主皮带162的延伸部分162重叠,使得第一层166的材料可以例如通过缝合部166固定附连到主皮带。备选地或附加地,第一层可以通过胶粘、结合、热处理和/或其他方式固定地附连到主皮带。以这种方式,第一层可以固定地附连到主皮带162,并因此附连到复合皮带组件的其余元件。

图2H示出了根据本发明的第五实施例的用于使用在如图1中所示的带密封器机构中的复合皮带组件的等距视图。图2H和2I示出了复合皮带组件的第五实施例,该复合皮带组件可以如上面关于图1、图2、图2A和图2B所示那样采用。

图2I示出了图2H所示的复合皮带组件的横截面的详细视图。如图2I和2H所示,根据第五实施例的皮带组件160呈现主皮带162(例如正时皮带或轮轴皮带):主皮带162可以是有齿的环形主皮带,包括沿复合皮带160环形地延伸的带形式的基体162a和从基体162a伸出的有齿的突出部162b。如上文所描述,皮带组件160还包括第一层166和第二层168。在这种情况下,第一层166通过缝合部166直接固定到第二层168,缝合部166设定在第二层168的相应侧向延伸部分168b中。应注意的是,尽管在图2I和2I中,第一层在箭头L的侧向方向延伸以最终接触主体162的一侧,第一层可备选地侧向延伸以与第二层168的所述延伸部分168重叠,而不接触主体162。此外,在图2I和2I所示的示例中,皮带组件160包括第一层166,该第一层166被构造成侧向(见方向“L”)延伸超过第二层的延伸部分168,使得第一层在使用中可以延伸经过密封叶片130、130'。特别地,第一层166在两个侧向间隔开的主皮带162(优选相同)之间延伸,并且具有固定到第二层168的相应延伸部分168b上的相对附连部分166a。此外,在图2H和2I的示例中,第一层相对较薄,并且在任何情况下其厚度明显小于主皮带和第二层中每一个的厚度。第一层166的附连部分166a与第二层的延伸部分168b重叠,使得第一层166的材料可以例如通过缝合部166固定地附连到第二层。备选地或附加地,第一层可以通过胶粘、结合、热处理和/或其他方式固定地附连到第二层。以这种方式,第一层可以固定地附连到第二层和主皮带162。

图2L示出了根据本发明的第六实施例的用于使用在如图1中所示的带密封器机构中的复合皮带组件的等距视图。图2L和2M示出了复合皮带组件的第六实施例,该复合皮带组件可以如上面关于图1、图2、图2A和图2B所示那样采用。

图2M示出了图2L所示的复合皮带组件的横截面的详细视图。如图2L和2M中所示,根据第六实施例的皮带组件160呈现主皮带162(例如正时皮带或轮轴皮带):主皮带162可以是有齿的环形主皮带或没有齿的皮带,其形式为沿着复合皮带160环形地延伸的带。如上文所描述,皮带组件160还包括第一层166和第二层168。在这种情况下,第一层166直接固定到主皮带和第二层168上:实际上,第一层的附连部分166a在一侧固定到主体162上,在相对侧固定到第二层168上。应注意的是,尽管在图2L和2M中,第一层在箭头L的侧向方向延伸以与第二层168完全重叠,第一层可备选地侧向延伸以仅与第二层168部分地重叠。此外,在图2M和2L所示的示例中,皮带组件160包括第一层166,第一层166被构造成侧向(见方向“L”)延伸超过第二层,使得第一层在使用中可以延伸经过密封叶片130、130'。特别地,第一层166在两个侧向间隔开的第二层168(优选地相同)之间延伸,并且具有固定到两个第二层168中相应层的相对附连部分166a,这两个附连部分可以是完全沿着皮带组件160伸展的两个相同的带。此外,在图2M和2L的示例中,第一层相对较薄,并且在任何情况下其厚度都明显小于主皮带和第二层中每一个的厚度。第一层166的附连部分166a与第二层重叠,使得第一层166的材料可以固定地附连到第二层,例如通过缝合、胶粘、结合、热处理和/或其他方式。以这种方式,第一层可以固定地附连到第二层。第一层也使用上述手段中的任何一种手段附连到主皮带162上。在图2M和2L的示例中,主皮带相对于下面的第二层带168侧向转移:备选地,主皮带162和相应的第二层可以沿着皮带组件的一侧完全重叠和对准。此外,如在前述实施例中一样,可以提供两个对称定位(并且优选相同)的主皮带162。

图3示出了阐述根据本发明实施例的用于热密封包装的方法300的流程图。方法300开始于步骤301。在步骤302,提供如上文所描述的复合皮带组件160、160'。在步骤304,使用复合皮带组件160、160'夹紧待密封的包装80的袋颈82。在步骤306,使用复合皮带组件160、160'沿着移动平面70引导包装80的袋颈82。在步骤308,提供密封元件130、130',例如密封叶片,其被构造用于热密封袋颈82的塑料材料。在步骤310,使用密封元件130、130',通过复合皮带组件160、160'的第一层166、166'将热量施加到袋颈82的至少部分。该过程在步骤312结束。

虽然已经结合目前被认为是最实用和优选的实施例描述了本发明,但是应当理解,本发明不限于所公开的实施例,相反,旨在覆盖包括在所附权利要求的精神和范围内的各种修改和等同布置。

- 复合皮带、带密封器和带密封方法

- 基于VARI工艺的带曲率复合材料构件阳模成型模具密封方法