一种改善TFE层与OC层粘附力的Micro OLED显示器结构及其制备方法

文献发布时间:2023-06-19 11:21:00

技术领域

本发明属于Micro OLED显示领域,具体地说涉及一种改善TFE层与OC层粘附力的Micro OLED显示器结构及其制备方法。

背景技术

Micro OLED(Organic Light Emitting Display)被称为下一代显示技术的黑马,现已广泛应用于机戴头盔、枪瞄、夜视仪等军用市场,并且随着AR/VR以及自动驾驶等新技术的应用,Micro OLED微显示器将迎来爆发式的增长。市场上现有的终端产品多为头戴式或穿戴式设备。在彩色屏体制作中,由于彩膜工艺要使用多次涂布&曝光&显影功能,出于薄膜封装(TFE)进行保护,普遍采用在其(TFE)表面镀一层OC。但该微显示器放置恶劣环境(85℃/85%RH),不到240H,易出现OC与TFE分离,造成产品色斑的问题。

发明内容

本发明目的在于提供一种改善TFE层与OC层粘附力的Micro OLED显示器结构,在TFE与OC层之间为高粘性层,在不影响OLED出光的前提下,可以增加TFE与OC的粘附力,从而解决了TFE与OC分离的技术问题。

本发明另一目的在于提供一种改善TFE层与OC层粘附力的Micro OLED显示器结构的制备方法,制备方法简单,解决TFE与OC分离的问题。

本发明具体技术方案如下:

一种改善TFE层与OC层粘附力的Micro OLED显示器结构,所述Micro OLED显示器结构包括OLED发光层,所述OLED发光层上设置第一封装层,第一封装层上设置第二封装层;所述第二封装层上设置高粘性层,所述高粘性层上为OC层。

进一步的,所述第一封装层材料为AlO或TiO;

所述第一封装层厚度为20nm-50nm,优选地为30nm;

所述第二封装层为SiN层;

所述第二封装层厚度为0.6-1.3μm,优选为1μm。

所述高粘性层厚度为0.5-2μm,优选为1μm。

所述高粘性层设置在第二封装层边缘,对应在阴极环区域内;

优选的,所述高粘性层为间隔的柱状结构,柱状结构分布在阴极环区域内,间隔距离100-300nm,优选200nm;

所述柱状结构直径50nm-150nm,优选100nm。

上述改善TFE层与OC层粘附力的Micro OLED显示器结构的制备方法,包括以下步骤:

1)在OLED器件发光层上制备第一封装层;

2)再制备第二封装层;

3)通过喷墨打印的方式在阴极环区域间隔性打印高粘性材料;

4)再制作OC层。

步骤1)中,所述OLED器件发光层的制备方法为:在硅基底上制备CMOS电路;在CMOS电路上制备OLED阳极结构;再制备OLED器件发光层。

步骤1)制备第一封装层的方法为:但不限于原子层沉积ALD方法,制备材料可选但不限于AlO或TiO;制备的第一封装层厚度为20nm-50nm,优选地为30nm。

步骤2)制备第二封装层的方法可选但不限于等离子体增强化学的气相沉积法PECVD,制备材料为SiN;制备第二封装层厚度为0.6-1.3μm,优选地为1μm。

为了产品的出光性考虑,本发明控制上述两层封装层的厚度。通过上述两层封装层材料和厚度的配合,避免膜层peeling现象,避免产品的WVTR(水氧阻隔性)性能变差。

优选的,步骤2)在SiN制备后,进行NH

步骤3)中,在第二层封装层边缘(阴极环区域)通过喷墨打印的方式打印柱状高粘性材料;

步骤3)中,步骤2)制备的SiN具有较好的亲水性,水滴角≤10°,高粘度材料在其表面具有较好的流平性。故可通过喷墨打印的方式在第二封装层后阴极环区域间隔打印柱状高粘度材料,柱状之间距离为100-300μm,优选200μm;柱状高粘度材料均匀间隔,柱状的直径50-150μm,优选100μm,柱状高度0.5μm-2μm,优选1μm。

所述高粘性材料优选为聚乙烯醇树脂;

步骤3)中通过喷墨打印,液体一滴一滴打印的,液体流在基板,形成圆柱状液体形状,通过喷墨打印控制柱状高粘度材料均匀间隔,控制间隔尺寸,有利于提高粘结性,而且节省材料。

步骤4)中OC层厚度为0.9-1.1μm。

步骤4)OC层制作之后,还包括制备其余彩胶层,点胶贴合玻璃盖板,并进行模组组装,完成显示器的整体制作。

与现有技术相比,本发明通过在Micro OLED显示器选定薄膜封装(TFE)结构及材料,并在TFE与OC层之间阴极环区域打印柱状高粘性材料。在不影响OLED出光的前提下,可以增加TFE与OC的粘附力,从而解决了TFE与OC分离的技术问题。

附图说明

图1为本发明Micro OLED显示器结构俯视示意图;

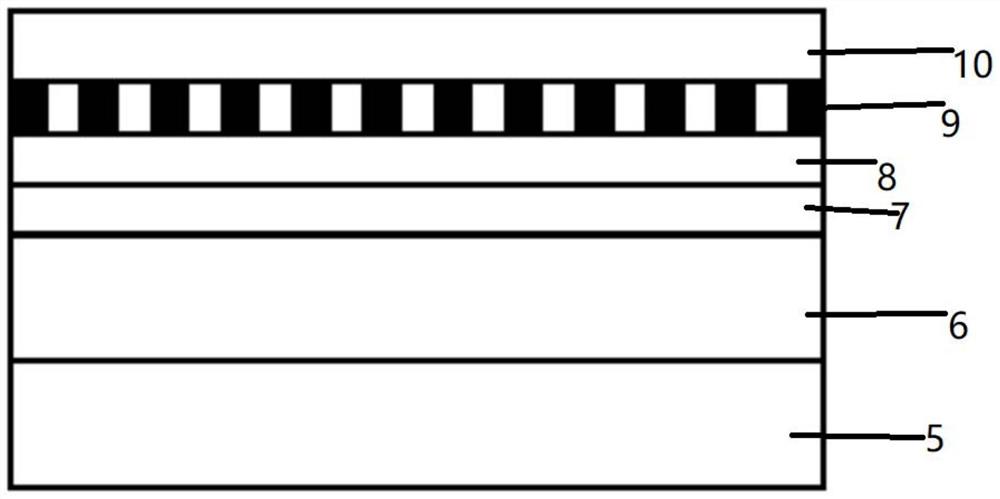

图2为本发明Micro OLED显示器结构示意图;

1为显示区域,2为基板,3为高粘度柱状区域,4为封阴极环区域;5为阳极,6为OLED发光层,7为第一封装层,8为第二封装层,9为高粘度柱状层,10为OC层。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

下述实施例中所用的试验材料和试剂等,如无特殊说明,均可从商业途径获得。

实施例中未注明具体技术或条件者,均可以按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

实施例1

一种改善TFE层与OC层粘附力的Micro OLED显示器结构的制备方法,包括以下步骤:

1)在硅基底上制备CMOS电路;

2)在CMOS电路上制备OLED阳极结构;

3)制备OLED器件发光层;

4)制备第一层封装层,采用原子层沉积ALD方法,材料为AlO,厚度为30nm;

5)制备第二层封装层,采用等离子体增强化学的气相沉积法PECVD制备,材料为SiN,厚度为1μm;SiN层再进行NH

6)通过喷墨打印的方式在第二层封装层后在阴极环区域均匀间隔打印高粘度柱状结构,柱状间隔距离200μm,其中柱状直径100μm,柱状高度1μm,打印材料为聚乙烯醇树脂。

7)制备OC层厚度为11μm,在制备其余彩胶层;

8)点胶贴合玻璃盖板,并进行模组组装,完成显示器的整体制作。

实施例1制备的产品,TFE与OC粘附性强,产品在85℃/85%RH条件下存储,600H后无异常。

对比例1

一种Micro OLED显示器结构,包括以下步骤:

OLED器件发光层的制备同实施例1,在发光层上制备封装层,再直接制备OC层及其余彩胶层。

对比例1产品在85℃/85%RH条件下存储,100h以后TFE与OC分离,形成色斑现象。

- 一种改善TFE层与OC层粘附力的Micro OLED显示器结构及其制备方法

- 一种硅基Micro OLED微显示器件像素定义层制备方法