一种降膜换热管、降膜换热器和空调器

文献发布时间:2023-06-19 11:22:42

技术领域

本发明属于换热技术领域,具体涉及卧式壳管式降膜式热泵机组中的强化换热管、降膜换热器和空调器。

背景技术

大型水冷热泵机组由于既能制冷又能制热,能够给用户提供更舒适体验,正逐渐得到推广使用。这种热泵机组要求空调机组里的蒸发器在经控制切换后,也能作为冷凝器正常使用。在制冷工况时,蒸发器里管外为低温低压氟利昂制冷剂,通过管内热水使管外制冷剂蒸发;在制热工况时,同一换热器又作为冷凝器,此时,管外为高温高压氟利昂制冷剂蒸汽,通过管内冷水被冷凝成液态制冷剂。由于管外换热过程蒸发器和冷凝器是截然相反的,则用于蒸发过程和冷凝过程的换热管的工作原理也就不同,但在热泵机组中,蒸发管必须也要当冷凝管用,因此热泵机组的专用换热管管型就成为热泵机组发展的一大瓶颈。

另外,压缩式热泵机组中常用蒸发器包括干式蒸发器、满液式蒸发器和降膜式蒸发器。而降膜式蒸发器由于换热效率高、制冷剂用量少,且适应国家“节能减排”等要求,所以逐渐被空调制冷设备厂家推广使用。在热泵机组中降膜蒸发器采用氟利昂制冷剂,通过蒸发器上部的滴淋分配器从上向下逐排沿水平蒸发管滴落,通过蒸发管内的热水将管外氟利昂制冷剂加热进而蒸发。因此,蒸发管的换热性能决定了降膜蒸发器的换热性能高低。

降膜式蒸发管与普通表面多孔管(满液式蒸发管)有截然不同的要求,它除了要求有较多的空穴提供汽化核心外,还要求管外有特殊结构能对氟利昂制冷剂进行引流、停滞等,使氟利昂制冷剂在管外有方向流动、以及在流动过程中又要保证有足够的氟利昂制冷剂能进入表面空穴,进行蒸发换热,防止干斑的发生。

从上可知,对于降膜式热泵机组,同一换热器在作蒸发器时是降膜蒸发换热,在作冷凝器时是管外冷凝换热,这比普通的热泵式机组相比对换热管的管型结构要求更高:既要能做降膜蒸发管有要能做为冷凝管使用。专利CN108036658A《用于降膜式换热器的换热管及换热器和空调热泵机组》提供了一种降膜式热泵空调机组用换热管,该换热管既能满足热泵机组降膜式蒸发的换热形式,也能满足管外冷凝的换热形式。该换热管是通过在换热管表面进行涂层的方式满足工况的变化,该涂层在0∽20℃时具有亲液特性,满足蒸发需要;在30∽60℃时具有疏水特性,满足冷凝需要。但是该种换热管涂层要求1∽10μm厚度,并且是否有时效性,这个需要考虑;另外,高效换热管管外翅型结构复杂,在高效换热管表面进行均匀涂覆显然不现实,而对光管表面涂层显然换热效率提升有限。因此,为满足降膜式热泵机组既能适应降膜蒸发又能适应管外冷凝的换热要求,而且换热效率高、加工方便、时效性长、加工成本低的高效换热管的管型,已成为迫切需要。

由于现有技术中存在降膜换热管的换热效率较低,无法既能满足高效降膜蒸发的需要,又能满足管外冷凝的需要,亦不能满足加工方便、成本低的市场要求等技术问题,因此本发明研究设计出一种降膜换热管、降膜换热器和空调器。

发明内容

因此,本发明要解决的技术问题在于克服现有技术中的降膜换热管的换热效率较低,无法既能满足高效降膜蒸发的需要,又能满足管外冷凝的需要的缺陷,从而提供一种降膜换热管、降膜换热器和空调器。

本发明提供一种降膜换热管,其包括:

管基体和设置在所述管基体外壁上的竖齿,所述竖齿从所述管基体的外壁处以远离所述外壁的方向伸出,在所述竖齿的顶部和底部之间的侧壁上且沿水平方向还凸出的设置有侧齿,所述竖齿有多个、且沿所述管基体的轴向和/或周向排布,在相邻的侧齿和竖齿之间形成半封闭的蒸发腔,在所述侧齿的上端面上还设置有棱条。

优选地,

每个所述侧齿的上端面上设置有两个以上的所述棱条,且两个以上的所述棱条交叉设置。

优选地,

所述棱条长为0.15~0.3mm,和/或,所述棱条高为0.05~0.2mm;和/或,每个所述侧齿的上端面上设置有两个所述棱条,且两个所述棱条呈十字交叉,且交叉夹角为30~90°。

优选地,

所述侧齿的上端面从与所述竖齿相接的位置至其自由端为倾斜向下延伸的平面;和/或,所述侧齿的下端面从与所述竖齿相接的位置至其自由端为水平延伸的平面。

优选地,

多个所述竖齿沿管基体的周向方向排布,所述蒸发腔沿所述周向排布设置有多个。

优选地,

所述竖齿沿轴向每英寸设有11~60个;和/或,所述竖齿的高度0.6~1mm,和/或,所述侧齿距所述竖齿的根部的竖直方向高度为0.3~0.65mm;和/或,所述蒸发腔沿周向分布50~170个,和/或,两个周向相邻所述蒸发腔周向间距0.03~0.6mm,和/或,蒸发腔高0.1~0.65mm。

优选地,

在所述管基体的外壁上还以远离所述外壁的方向伸出地设置有至少一个凸齿,所述凸齿位于所述侧齿的下方、且位于半封闭的所述蒸发腔内;和/或,在所述竖齿的顶部有朝向下方开设的至少一个凹槽,所述凹槽延伸至所述侧齿的位置。

优选地,

在所述管基体的轴向截面内:所述竖齿的截面形状为近似三角形,形成为尖状齿;和/或,所述侧齿的截面形状也为近似三角形,形成为尖状齿;和/或,所述凸齿的截面形状为长方形、三角形或梯形。

优选地,

所述凸齿的高度为0.05~0.2mm,和/或,所述凸齿沿周向的厚度0.08~0.2mm,和/或,两个相邻所述凸齿在周向上的间距为0.1~6mm。

优选地,

所述竖齿和所述侧齿组成一组齿单元,且所述管基体上设置有多个所述齿单元;多个所述齿单元在所述管基体的外壁上沿着螺旋线进行排布,形成一组螺旋齿。

优选地,

所述管基体的外壁上排布设置有多组螺旋齿,且多组螺旋齿之间间隔设置;和/或,所述螺旋齿的螺旋角α为0.2°-2.5°。

本发明还提供一种降膜换热器,其包括前任一项所述的降膜换热管。

本发明还提供一种空调器,其包括前任一项所述的降膜换热管或前述的降膜换热器。

本发明提供的一种降膜换热管、降膜换热器和空调器具有如下有益效果:

1.本发明通过在管基体外壁上设置的竖齿和在竖齿侧壁上横向延伸的侧齿,能够在竖齿和与之相邻的侧齿之间形成半封闭的蒸发腔,在换热管作为蒸发管时,制冷剂流体进入半封闭的蒸发腔内吸热蒸发,产生大量气泡,气泡从顶部缺口排除的过程中,由于蒸发腔的半封闭的形状使其内部冷媒产生了强烈的湍流扰动,提升了换热效率;还通过侧齿上端面的棱条,可对传热管外表面多余的制冷剂进行引流,避免制冷剂堆积在传热管外表面,一方面可防止管外表面形成过厚的液膜不利于传热,以及造成下排管缺少制冷剂而发生干蒸;另一方面,可防止上排制冷剂滴落在过厚的液膜上造成制冷剂飞溅、而不能参与换热,提高传热效率降低;交叉流道还可保证制冷剂下落的方向性,防止制冷剂滴落时发生偏移,不能滴落到正下方的管子上,减少下排管缺少制冷剂造成干蒸的情况,防止制冷剂不能和传热管接触造成蒸发器效率降低;通过竖齿和棱条还能在该换热管作为冷凝管时刺破液膜,使冷媒液体快速流向齿底部,快速地排走冷媒液滴,使冷凝过程一直高效地进行;从而在制热工况和制冷工况时均能提高换热管的蒸发换热效率和提高换热管的冷凝换热效率;

2.竖齿根部设有一个个独立的横向竖立凸齿,该凸齿不仅能够增大传热面积,而且能够增强下腔体内氟利昂在环形通道内的流动时的扰动,从而能增强换热;另外,在蒸发工况时,竖立凸齿间缝隙还能提供汽化核心,从而能够促进蒸发传热;侧齿的向下倾斜的斜面还能对流体起到导流作用,将流体导流至蒸发腔中,提高蒸发换热效果;

3.竖齿和侧齿形成为尖状齿时,当该换热管作为冷凝管时,冷媒气体在腔壁上冷凝成液体,此时,尖状齿的第一齿上的尖翅会刺破液膜,使冷媒液体快速流向齿底部,而齿底部由于表面积较大,故积累的液膜较薄,同时会快速地排走冷媒液滴,使冷凝过程一直高效地进行;齿形更加多样化,从而在制热工况和制冷工况时均能提高换热管的蒸发换热效率和提高换热管的冷凝换热效率;上部竖齿顶部到横翅的竖向凹槽能够加强对氟里昂制冷剂的引流作用,使降膜蒸发时制冷剂流动具有方向性,防止制冷剂滴淋时,发生偏移,不能参与换热。

附图说明

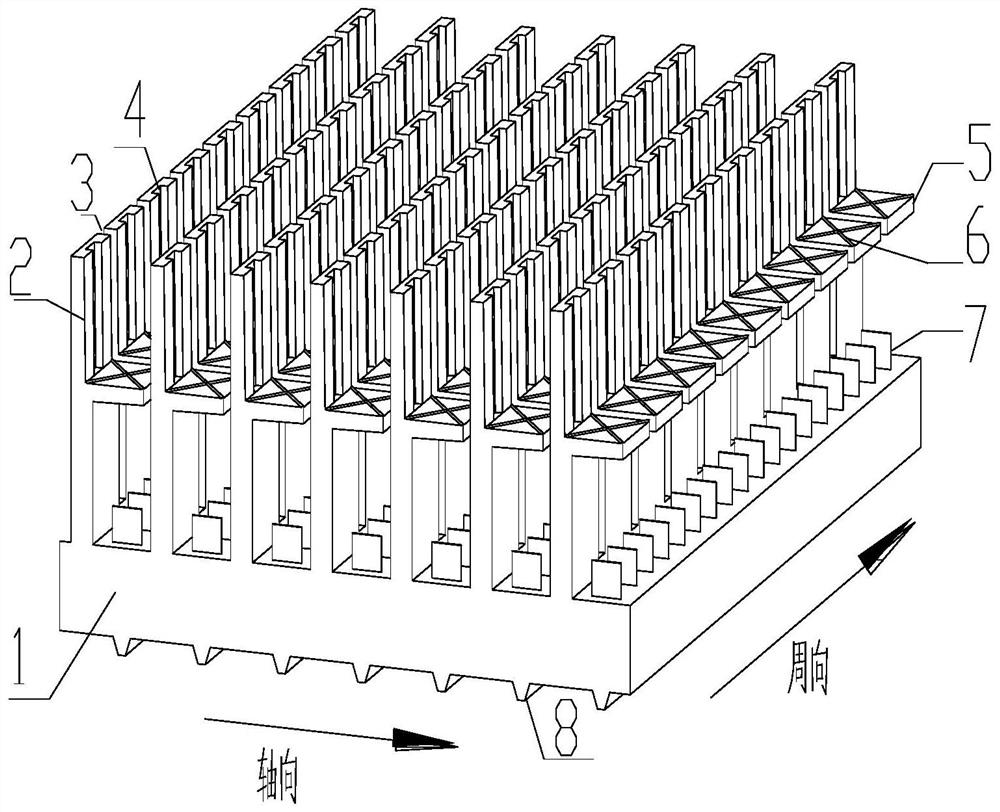

图1为本发明的降膜换热管的轴向剖视示意图;

图2为本发明的降膜换热管的齿形三维结构图。

图中附图标记表示为:

1、管基体;2、竖齿;3、间隙;4、凹槽;5、侧齿;6、棱条;7、凸齿;8、内齿;9、蒸发腔。

具体实施方式

如图1-2所示,本发明提供一种降膜换热管,其包括:

管基体1和设置在所述管基体1外壁上的竖齿2,所述竖齿2从所述管基体1的外壁处以远离所述外壁的方向伸出,在所述竖齿2的顶部和底部之间的侧壁上且沿水平方向还凸出的设置有侧齿5,所述竖齿有多个、且沿所述管基体1的轴向和/或周向排布,在相邻的侧齿5和竖齿2之间形成半封闭的蒸发腔9,在所述侧齿5的上端面上还设置有棱条6。

本发明通过在管基体外壁上设置的竖齿和在竖齿侧壁上横向延伸的侧齿,能够在竖齿和与之相邻的侧齿之间形成半封闭的蒸发腔,在换热管作为蒸发管时,制冷剂流体进入半封闭的蒸发腔内吸热蒸发,产生大量气泡,气泡从顶部缺口排除的过程中,由于蒸发腔的半封闭的形状使其内部冷媒产生了强烈的湍流扰动,提升了换热效率;还通过侧齿上端面的棱条,可对传热管外表面多余的制冷剂进行引流,避免制冷剂堆积在传热管外表面,一方面可防止管外表面形成过厚的液膜不利于传热,以及造成下排管缺少制冷剂而发生干蒸;另一方面,可防止上排制冷剂滴落在过厚的液膜上造成制冷剂飞溅、而不能参与换热,提高传热效率;通过竖齿和棱条还能在该换热管作为冷凝管时刺破液膜,使冷媒液体快速流向齿底部,快速地排走冷媒液滴,使冷凝过程一直高效地进行;从而在制热工况和制冷工况时均能提高换热管的蒸发换热效率和提高换热管的冷凝换热效率。

优选地,

每个所述侧齿5的上端面上设置有两个以上的所述棱条6,且两个以上的所述棱条6交叉设置。交叉流道还可保证制冷剂下落的方向性,防止制冷剂滴落时发生偏移,不能滴落到正下方的管子上,减少下排管缺少制冷剂造成干蒸的情况,防止制冷剂不能和传热管接触造成蒸发器效率降低;

优选地,

所述棱条6长为0.15~0.3mm,和/或,所述棱条6高为0.05~0.2mm;和/或,每个所述侧齿5的上端面上设置有两个所述棱条6,且两个所述棱条6呈十字交叉,且交叉夹角为30~90°。这是本发明的棱条的优选尺寸,能够进一步有效加强对流体的引流作用,提高流体落入蒸发腔中的概率,增强换热效率。

优选地,

所述侧齿5的上端面从与所述竖齿2相接的位置至其自由端为倾斜向下延伸的平面;和/或,所述侧齿5的下端面从与所述竖齿2相接的位置至其自由端为水平延伸的平面。侧齿的向下倾斜的斜面还能对流体起到导流作用,将流体导流至蒸发腔中,提高蒸发换热效果,使得在增大换热面积的同时避免了凝结液体过多停留侧齿上。

优选地,

多个所述竖齿2沿管基体的周向方向排布,所述蒸发腔沿所述周向排布设置有多个。这是本发明的多个竖齿的进一步优选布置形式,即在周向方向布置成多个,每个竖齿对应地形成一个蒸发腔(即空穴),即能在管子的周向上形成多个蒸发腔,提高蒸发换热效果。

优选地,

所述竖齿2沿轴向每英寸设有11~60个;和/或,所述竖齿的高度0.6~1mm,和/或,所述侧齿5距所述竖齿2的根部的竖直方向高度为0.3~0.65mm;和/或,所述蒸发腔沿周向分布50~170个,和/或,两个周向相邻所述蒸发腔周向间距0.03~0.6mm,和/或,蒸发腔高0.1~0.65mm。这是本发明的竖齿、侧齿以及蒸发腔(即空穴)的优选尺寸布置形式,翅片中部的横向翅片与翅片根部之间形成的下部腔体,与相邻翅片间构成了独立的空穴,该空穴能够作为核态沸腾所需的汽化核心,从而能够强化蒸发换热;空穴沿螺旋相连形成的环形通道,利于制冷剂环向流动,增强制冷剂蒸发时汽液相的扰动,从而增强换热效果;每个空穴间存在轴向和周向间隙,利于制冷剂进入空穴,保证制冷剂蒸发时制冷剂能够源源不断的补入,和制冷剂蒸汽的排出,使蒸发能持续进行,形成连续不断的蒸发过程。

优选地,

在所述管基体1的外壁上还以远离所述外壁的方向伸出地设置有至少一个凸齿7,所述凸齿7位于所述侧齿5的下方、且位于半封闭的所述蒸发腔9内;和/或,在所述竖齿2的顶部有朝向下方开设的至少一个凹槽4,所述凹槽4延伸至所述侧齿5的位置。竖齿根部设有一个个独立的横向竖立凸齿,该凸齿不仅能够增大传热面积,而且能够增强下腔体内氟利昂在环形通道内的流动时的扰动,从而能增强换热;另外,在蒸发工况时,竖立凸齿间缝隙还能提供汽化核心,从而能够促进蒸发传热;侧齿的向下倾斜的斜面还能对流体起到导流作用,将流体导流至蒸发腔中,提高蒸发换热效果。

优选地,

在所述管基体1的轴向截面内:所述竖齿的截面形状为近似三角形,形成为尖状齿(或称锯形齿);和/或,所述侧齿5的截面形状也为近似三角形,形成为尖状齿;和/或,所述凸齿7的截面形状为长方形、三角形或梯形。竖齿和侧齿形成为尖状齿时,当该换热管作为冷凝管时,冷媒气体在腔壁上冷凝成液体,此时,尖状齿的第一齿上的尖翅会刺破液膜,使冷媒液体快速流向齿底部,而齿底部由于表面积较大,故积累的液膜较薄,同时会快速地排走冷媒液滴,使冷凝过程一直高效地进行;齿形更加多样化,从而在制热工况和制冷工况时均能提高换热管的蒸发换热效率和提高换热管的冷凝换热效率;上部竖齿顶部到横翅的竖向凹槽能够加强对氟里昂制冷剂的引流作用,使降膜蒸发时制冷剂流动具有方向性,防止制冷剂滴淋时,发生偏移,不能参与换热。

发明中的一个个独立锯齿形竖齿能有效刺穿冷凝液膜,并且竖齿顶尖锐能改变表面张力的作用方向;同时,竖齿中部的横向侧齿,不仅增大换热面积,而且使冷凝液膜发生转折,加强表面张力的作用,使冷凝液迅速向下流动,从而能够强化冷凝换热。

优选地,

所述凸齿7的高度为0.05~0.2mm,和/或,所述凸齿7沿周向的厚度0.08~0.2mm,和/或,两个相邻所述凸齿7在周向上的间距为0.1~6mm。这是本发明的凸齿的优选尺寸范围,能够进一步增大传热面积,而且能够增强下腔体内氟利昂在环形通道内的流动时的扰动,从而能增强换热;另外,在蒸发工况时,竖立翅片间缝隙还能提供汽化核心,从而能够促进蒸发传热。

优选地,

所述竖齿2和所述侧齿5组成一组齿单元,且所述管基体1上设置有多个所述齿单元;多个所述齿单元在所述管基体1的外壁上沿着螺旋线进行排布,形成一组螺旋齿。通过螺旋齿的形式能够使得在换热管外壁沿着螺旋线对流体产生换热增强的作用,即包括蒸发时提供沿螺旋线布置的多个蒸发腔,以及在冷凝时沿着螺旋形布置的多个翅尖,能够分别增强对流体包括蒸发和冷凝在内的换热效果。

所述管基体1内壁上还设置有螺纹状的内齿8,所述管体内的内齿8为螺纹状,该螺纹状的内齿截面为类三角形,内齿的齿顶角范围为10~120°。所述螺纹内齿8与管基体1的轴线夹角范围为10~75°,内齿条数为6~90个,内齿高度为0.1~0.6mm。能够有效增大传热管管内的传热面积,并且能够增强传热管内流体紊流,使管内换热效率增加。

优选地,

所述管基体1的外壁上排布设置有多组螺旋齿,且多组螺旋齿之间间隔设置;和/或,所述螺旋齿的螺旋角α为0.2°-2.5°。这是本发明的多个螺旋齿的优选布置形式,能够通过间隔布置的螺旋齿对流体形成间隔的阻流的作用,从而进一步提高对流体沿轴向方向的蒸发换热效果和冷凝换热效果;螺旋齿的螺旋角和螺距的优选尺寸,设置在上述尺寸范围内能够进一步地提高对流体的液膜刺破作用和汽化核心的增强作用,分别提高蒸发换热效果和冷凝换热效果。

本发明还提供一种降膜换热器,其包括前任一项所述的降膜换热管。本发明通过在管基体外壁上设置的竖齿和在竖齿侧壁上横向延伸的侧齿,能够在竖齿和与之相邻的侧齿之间形成半封闭的蒸发腔,在换热管作为蒸发管时,制冷剂流体进入半封闭的蒸发腔内吸热蒸发,产生大量气泡,气泡从顶部缺口排除的过程中,由于蒸发腔的半封闭的形状使其内部冷媒产生了强烈的湍流扰动,提升了换热效率;还通过侧齿上端面的棱条,可对传热管外表面多余的制冷剂进行引流,避免制冷剂堆积在传热管外表面,一方面可防止管外表面形成过厚的液膜不利于传热,以及造成下排管缺少制冷剂而发生干蒸;另一方面,可防止上排制冷剂滴落在过厚的液膜上造成制冷剂飞溅、而不能参与换热,提高传热效率降低;交叉流道还可保证制冷剂下落的方向性,防止制冷剂滴落时发生偏移,不能滴落到正下方的管子上,减少下排管缺少制冷剂造成干蒸的情况,防止制冷剂不能和传热管接触造成蒸发器效率降低;通过竖齿和棱条还能在该换热管作为冷凝管时刺破液膜,使冷媒液体快速流向齿底部,快速地排走冷媒液滴,使冷凝过程一直高效地进行;从而在制热工况和制冷工况时均能提高换热管的蒸发换热效率和提高换热管的冷凝换热效率。

本发明还提供一种空调器(优选是一种热泵空调器结构),其包括前任一项所述的降膜换热管或前述的降膜换热器。本发明的压缩式降膜热泵机组用强化蒸发管,包括传热管的管基体1和管体外侧的竖齿,所述竖齿沿轴向螺旋盘绕在管体外,竖齿根部与管体相连为一体,其中竖齿成锯齿型,竖齿周向有间隙3;每个竖齿中部有横向延伸的侧齿5,侧齿5与竖齿2根部以及轴向相邻竖齿间形成独立空穴(即蒸发腔9);侧齿上表面有十字交叉的棱条6;每个竖齿中部都有从齿顶到侧齿的竖向凹槽4;竖齿根部有一个个独立的轴向平行的凸齿7,管体内设有内齿8。

本发明的传热管采用专用机床进行加工,并且管内管外翅型一体化成型,管外具体加工过程为:先在传热管管基体1加工出螺旋翅片,接着利用滚花刀将螺旋翅片切割成多个独立竖齿2,并利用特制刀具在竖齿根部挤压出凸齿7;随后用滚压刀具在翅片一侧滚压出横向侧齿5,同时平台上压制出凹槽4,以及交叉棱条6。采用滚压和旋压技术加工不增加传热管的制造材料,既节约了生产成本,又能增加传热管的强度和传热面积。本发明实施例的外齿结构,根据降膜蒸发和冷凝的原理进行了优化设计,既能强化降膜蒸发换热也能强化管外氟利昂制冷剂蒸汽冷凝,满足了降膜式热泵机组制冷和制热工况要求,并能使降膜式热泵机组能效得到进一步提升。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

- 一种降膜换热管、降膜换热器和空调器

- 一种降膜换热管、降膜换热器和空调器