一种用于燃气轮机的组合式预混器

文献发布时间:2023-06-19 11:22:42

技术领域

本发明属于燃气轮机技术领域,具体涉及一种用于燃气轮机的组合式预混器。

背景技术

燃气轮机是一种清洁性好、效率高的装置,具有体积小、重量低等优点,被广泛应用于发电、独立能源系统、机械驱动等领域。

但是,燃气轮机在工作过程中,会产生氮氧化物(NO

近些年来低排放燃烧技术发展迅速,各种新技术不断涌现,发展了一批低排放燃烧技术,研制了多种低污染燃烧室。贫燃预混燃烧技术是各种低污染燃烧技术中比较具有代表性的,其主要思路是使燃气和氧化剂在进入燃烧室之前充分掺混,避免由于燃气与空气混合不均匀而产生的局部高温区,而且主燃烧区域空气过量,也保证了燃烧反应靠近化学恰当比,进而使燃烧更加完全并降低以削弱NO

因此,如何保证燃气和空气在燃气预混器中快速均匀预混,同时兼顾高效燃烧和燃烧稳定性,成为设计和改良贫燃预混燃烧室的关键。

目前,燃气与空气的预混是使用燃气预混器实现的,常用的燃气预混器主要分为预混合喷嘴和中心分级式预混器两种。在预混合喷嘴中,燃气从中心锥体-旋流器叶片小孔进入流道与空气混合,其结构简单,但全预混燃烧容易产生燃烧不稳定的现象,进而导致回火或者猝熄,且不适用于起动状态工作;而中心分级燃烧是一种分级/分区燃烧组织模式,通常是由中心的预燃级和同心环绕预燃级的主燃级构成。预燃级通过扩散燃烧提供稳定的火焰,主燃级则为预混燃烧;中心分级式预混器虽然可为燃烧室从起动到最大状态提供持续、稳定的火焰,但其结构复杂、成本高、设计难度高、维护困难。

因此,降低预混器的结构复杂度、降低制造和设计难度,降低维护成本和生产成本成为亟待解决的问题。

发明内容

为了解决现有技术中预混合喷嘴燃烧不稳定的问题,本方案提供了一种用于燃气轮机的组合式预混器,设置了值班预混喷嘴,能够在燃气轮机起动过程中,按燃烧阶段所需补充燃气,用于产生稳定的扩散燃烧火焰,解决全预混燃烧在起动阶段燃烧不稳定且容易回火或者猝熄的问题,结构简单便于维护。

本发明所采用的技术方案为:

一种用于燃气轮机的组合式预混器,包括:

预混喷嘴,所述预混喷嘴包括有外壳体、旋流叶片和中心锥体;在外壳体内设置有预混通道,中心锥体设置在预混通道的中心处;所述预混通道用于燃气与空气的预混合;在中心锥体与外壳体之间设置有多个用于空气旋流的旋流叶片;

连接主体,所述预混喷嘴安装在连接主体上,并用于将预混喷嘴固定到燃气轮机的燃烧室头部;

在预混喷嘴处设置有第二燃气通道,所述第二燃气通道能够向燃烧室加入用于扩散燃烧的燃气。

可选的:所述第二燃气通道包括燃气喷口,且在该燃气喷口处设置有多个斜切孔;斜切孔与中心锥体轴线的倾斜夹角为20-50°。

可选的:所述预混喷嘴的中心锥体为中空中心体,第二燃气通道设置于该中空中心体内。

可选的:在连接主体上并排设置有多个预混喷嘴,多个预混喷嘴包括有值班预混喷嘴和主燃预混喷嘴,带有第二燃气通道的预混喷嘴是为值班预混喷嘴;值班预混喷嘴按燃气轮机的不同启停阶段输送所需的燃气。

可选的:所述旋流叶片的叶盆和/或叶背上设置有用于燃气输出的燃气小孔,燃气小孔的孔径为0.1mm-1mm。

可选的:在预混通道径向外侧的外壳体或连接主体上内设置有环形的集气腔,所述集气腔用于输送燃气;在旋流叶片内设置有径向燃气孔,集气腔通过径向燃气孔与燃气小孔连通。

可选的:在同一连接主体上设置有两个所述预混喷嘴;在两个预混喷嘴之间设置有两个第一燃气进口,每个第一燃气进口均与对应的集气腔连通。

可选的:旋流叶片分为内层旋流叶片和外层旋流叶片,内层旋流叶片设置于外层旋流叶片内侧并相对反向设置。

可选的:在旋流叶片下游的外壳体上具有收敛预混段,沿气流的流动方向所述收敛预混段径向收敛。

可选的:在外壳体的气流出口的外沿处设置有环形的气膜槽,在气膜槽内嵌设有用于阻隔火焰的隔板。

本发明的有益效果为:

1.本方案的结构能够提高不同阶段的火焰燃烧稳定性:采用值班预混喷嘴、主燃预混喷嘴的组合结构,其中,主燃预混喷嘴为燃烧室全程提供预混燃气,而值班预混喷嘴可以在起动阶段和小状态(低于50%额定功率)时所需的燃气用以形成稳定的扩散火焰,主燃预混喷嘴主要提供起动后所需的额外预混燃气;通过在普通预混合喷嘴的基础上增加值班级的结构和方式,可以使预混器适应燃烧室从起动至最大状态的全部工作状态,从而稳定燃烧过程;

2.本方案的结构能够有利于预混器中燃气与空气的混合:每个预混喷嘴均采用径向上的内外双层旋流结构,含有内外两层反向设置的旋流叶片,在两种旋流叶片的导流作用下,能够收敛预混段中的气流紊流程度,从而使燃气与空气混合更加均匀;此外,本方案中将输出燃气的燃气小孔分布于各旋流器叶片,相比于单一燃气进口,能够更有利于燃气分散混合;

3.本方案中的预混器结构简单、拆修方便、组合性好:本方案采用组合式设计,由不同的预混器分割出若干个独立的预混区域,各区域间互不干扰,相较于中心分级式预混器其设计难度和生产难度更低;同时,本方案中可以采用两个预混喷嘴为一组,对各种不同尺寸和结构的燃烧室进行安装,以每一组预混喷嘴位单元进行拼装即可,同时当某一个预混器发生烧蚀或者堵塞等故障时,只需维修更换损坏的值班预混喷嘴或主燃预混喷嘴即可;分割出了若干个独立的预混区域,使得混合燃气的均匀性更高,燃气输送量可控性更高;

4.本发明所述组合预混器可预防回火或猝熄:本发明所述预混收敛段其收敛构型可以增大气流速度,使气流速度在收敛段出口达到最大,可减小回火发生的可能性;并且收敛预混段底部外圈设有气膜槽,通过在气膜槽处安装隔板的方式,防止火焰沿着壁面低速区进入预混器;此外,当选取的燃气小孔数量和直径合适时,能够使燃气喷射进空气时具备足够的穿透能力,使燃气射流在混合的初始阶段保留独立性,从而保证混合物最低滞留时间,从而控制空气与燃气预混位置,进而避免在发动机工作时发生回火。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

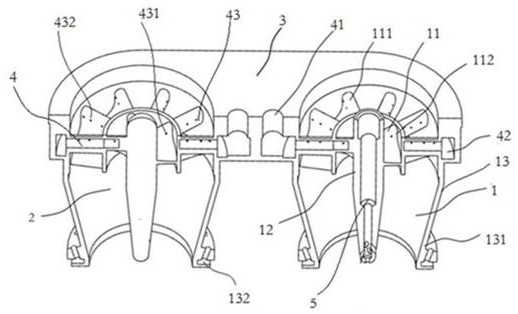

图1是本方案中的组合式预混器的立体半剖面结构图;

图2是本方案组合式预混器的侧面透视图;

图3是图2中A-A面结构图;

图4是本方案组合式预混器的俯视侧结构图。

图中:1-值班预混喷嘴;11-旋流叶片;111-外层旋流叶片;112-内层旋流叶片;12-中心锥体;13-外壳体;131-收敛预混段;132-气膜槽;133-空气进口;134-气流出口;2-主燃预混喷嘴;3-连接主体;4-第一燃气通道;41-第一燃气进口;42-集气腔;43-燃气小孔;431-内层燃气小孔;432-外层燃气小孔;44-径向燃气孔;5-第二燃气通道;51-第二燃气进口;52-斜切孔。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

如图1-4所示,本实施例设计了一种用于燃气轮机的组合式预混器,其目的是利用增加扩散燃烧的方式,避免预混器在起动状态中出现的易回火、易熄火的问题。本实施例中的组合式预混器包括预混喷嘴和连接主体3等部件。

预混喷嘴连接在连接主体3上,该连接主体3用于将预混喷嘴固定到燃气轮机的燃烧室头部处。

预混喷嘴包括外壳体13、旋流叶片11和中心锥体12;在外壳体13内设置有预混通道,中心锥体12设置在预混通道的中心处;所述预混通道用于燃气与空气的预混合;在中心锥体12与外壳体13之间设置有多个用于空气旋流的旋流叶片11,在预混通道的进气侧设置有空气进口133,在预混通道的出气侧设置有气流出口134。

本组合式预混器上设置有第二燃气通道5,第二燃气通道5能够向燃烧室加入用于扩散燃烧的燃气;该第二燃气通道5设置到预混喷嘴的中心锥体12处,该预混喷嘴的中心锥体12为中空中心体,第二燃气通道5设置于该中空中心体内,在该第二燃气通道5的进气侧设置有第二燃气进口51,该第二燃气进口51可以连通到相应的燃气源上;在第二燃气通道5的出气侧设置有多个斜切孔52,斜切孔52均匀分布在中心锥体12的中部,且每个斜切孔52与中空锥体的倾斜夹角为20-50°;该中空中心体的端部伸长至预混通道的气流出口134处,从而向燃烧室中喷出用于扩散燃烧的燃气。

在燃气轮机起动阶段,预混喷嘴所喷出的燃气量较少,且燃烧不稳定,此时预混喷嘴若采用预混气进行燃烧容易出现回火或者熄火等问题,因此,为了解决该阶段中出现的容易回火或者熄火的问题,可以通过中空中心体处的第二燃气通道5向燃烧室喷入燃气,能够使得燃烧室中的燃气在空气环境中形成扩散燃烧方式燃烧的火焰,保证燃烧的稳定性,进而避免燃气轮机在起动阶段出现的回火或者熄火的问题。

实施例2

如图1-4所示,本实施例设计了一种用于燃气轮机的组合式预混器,其目的是利用预混喷嘴的组合方式,解决现有的预混器安装维修困难,生产和设计难度大的问题。本实施例中的组合式预混器可以是在实施例1中的结构上进行组合,也可以是对新的结构的组合。

本实施例中组合式预混器包括有预混喷嘴和连接主体3等部件。

在连接主体3上并排连接有多个预混喷嘴,连接主体3用于将各个预混喷嘴固定到燃气轮机的燃烧室头部处。

预混喷嘴包括有外壳体13、旋流叶片11和中心锥体12;在外壳体13内设置有预混通道,中心锥体12设置在预混通道的中心处;所述预混通道用于燃气与空气的预混合;在中心锥体12与外壳体13之间设置有多个用于空气旋流的旋流叶片11。外壳体13可以与连接主体3一体成型,也可以是外壳体13以可拆卸方式固定连接到连接主体3上。

同时,连接主体3上的多个预混喷嘴包括有值班预混喷嘴1和主燃预混喷嘴2,其中,在预混喷嘴中部的中心锥体12内设置有第二燃气通道5的预混喷嘴是为值班预混喷嘴1,而预混喷嘴中部的中心锥体12为实心中心体的预混喷嘴是为主燃预混喷嘴2;值班预混喷嘴1的作用是按燃气轮机的不同启停阶段向燃烧室输送所需的燃气。

以上结构中,可以在连接主体3采用两个预混喷嘴为一组的搭配方式,即是在连接主体3安装一个值班预混喷嘴1和主燃预混喷,值班预混喷嘴1和主燃预混喷并排设置;此时,每两个预混喷嘴即构成一个单元,可以通过不同单元的组合搭配使其能够安装到不同尺寸和不同结构的燃烧室头部。本实施例中采用上述组合式设计,能够由不同的预混器分割出若干个独立的预混区域,各区域间互不干扰,相较于中心分级式预混器其设计难度和生产难度更低;同时,本方案中可以采用两个预混喷嘴为一组,对各种不同尺寸和结构的燃烧室进行安装,以每一组预混喷嘴为单元进行拼装即可,同时当某一个预混器发生烧蚀或者堵塞等故障时,只需维修更换损坏的值班预混喷嘴或主燃预混喷嘴2即可;与中心分级式预混器相比,采用本实施例中的结构更为简单,工作更为可靠。同时,本方案中的组合式预混器维护更简单,如果预混器发生烧蚀或者堵塞等故障,不需要像中心分级式预混器一样需要进行整体拆卸维修更换,有效的降低了生产、设计和维度的难度和成本。

实施例3

如图1-4所示,本实施例设计了一种用于燃气轮机的组合式预混器,其目的是利用燃气小孔43的旋流叶片11位置喷出燃气的方式,提高预混燃气的混合程度本实施例中的组合式预混器可以是在实施例1或2中的结构上进行组合,也可以是采用新的结构。

本实施例中组合式预混器包括有预混喷嘴和连接主体3等部件。

在连接主体3上并排连接有多个预混喷嘴,连接主体3用于将各个预混喷嘴固定到燃气轮机的燃烧室头部处。

预混喷嘴包括有外壳体13、旋流叶片11和中心锥体12;在外壳体13内设置有预混通道,中心锥体12设置在预混通道的中心处;所述预混通道用于燃气与空气的预混合;在中心锥体12与外壳体13之间有多个用于空气旋流的旋流叶片11。

在每个预混喷嘴处均设置有第一燃气通道,所述第一燃气通道包括有第一燃气进口41、集气腔42、径向燃气孔44和燃气小孔43,第一燃气进口41设置在预混喷嘴一侧的连接主体3上,且该第一燃气进口41可以设置到两个预混喷嘴之间;集气腔42呈环形,并与预混喷嘴同轴,集气腔42与第一燃气进口41连通并用于将第一燃气进口41送入的燃气均匀环布到预混喷嘴的四周处;在旋流叶片11的叶盆和叶背上分别设置多个燃气小孔43,各个燃气小孔43的孔径为0.5mm-1mm,径向燃气孔44设置在旋流叶片11内并连通燃气小孔43和集气腔42;燃气能够通过燃气小孔43向预混通道中加入燃气。

预混喷嘴通过第一燃气通道提供用于预混燃烧的燃气,当选取的燃气小孔43的数量和直径合适时,燃气小孔43将燃气喷射进空气时具备足够的穿透能力使得混合均匀,同时射流状态下的燃气在混合的初始阶段应保留独立性,保证混合物最低滞留时间,从而能够根据燃气小孔43的孔径设置在一定程度上控制空气与燃气预混位置,可以避免在燃气轮机工作状态下发生回火。

在燃气轮机经过起动阶段后,随着燃气轮机的涡轮转速提升,燃气的燃烧方式需要从扩散燃烧方式转变为预混燃烧方式;此时,燃气逐步开始由值班预混喷嘴中的第一燃气进口41供入燃气,而燃气喷口处的扩散燃烧的火焰点燃预混通道的气流出口134处的预混燃气;此后,随着燃气轮机转速进一步提升,逐步开始从主燃预混喷嘴2供入燃气,利用值班预混喷嘴的气流出口134处的火焰点燃主燃预混喷嘴2的预混燃气;同时,中空中心体中第二燃气通道5的燃气供给量随燃气轮机转速提升而逐步减小,这样可以减小扩散燃烧带来的NOx的生成。

中空中心体内的第二燃气通道5所能提供的最大燃气供给量与值班燃烧喷嘴的第一燃气通道4的最大燃气供给量比例为0.5~2,从而在保证燃气轮机起动全过程的燃烧稳定和连续性的同时,还能够降低污染物的生成。

实施例4

如图1-4所示,在实施例3的结构基础上,为了提高预混通道中预混燃气的混合均匀度;将实施例3中的主燃预混喷嘴2或值班预混喷嘴1设计为内外两层的结构。主燃预混喷嘴2和值班预混喷嘴1均包括有多个旋流叶片11。

内外两层的旋流叶片11分为位于内层的内层旋流叶片112和位于外层的外层旋流叶片111,内层旋流叶片112呈星型分布并连接在中心锥体12上,外层旋流叶片111设置于内层旋流叶片112的外侧并分布呈星型;内外两层的旋流叶片11的导向方向相对反向;内层旋流叶片112和外层旋流叶片111形成反向双旋流结构,使通过该结构的气流形成外层为逆时针、内层为顺时针的气流结构;并在旋流叶片11下游的外壳体13上具有收敛预混段131,该收敛预混段131沿气流的流动方向所述收敛预混段131径向收敛。内外两层气流在收敛预混段131中碰撞混合,使得其中的燃气与空气充分混合。

在外层旋流叶片111的叶背和叶盆处设有不同数量的外层燃气小孔432;在内层旋流叶片112的叶背处设有不同数量的内层燃气小孔431;经研究,对于该例所示组合预混器,当单个外层旋流器叶片的外层燃气小孔432数量为4~8个,单个内层旋流叶片112上的内层燃气小孔431数量为1~3个时,组合预混喷嘴可以得到较好的性能,既能保证燃气预混的最低滞留时间,也可以避免在发动机工作状态下发生回火。

实施例5

如图1-4所示,在实施例3或4的结构基础上,为了防止预混喷嘴的气流出口134处的火焰沿着壁面低速区进入预混器。

在预混喷嘴的外壳体13的气流出口134的外沿处设置环形的气膜槽132,在气膜槽132内嵌设有用于阻隔火焰的隔板;隔板呈板状,并在隔板上设置有用于气膜槽132嵌的孔,当多个并排的预混喷嘴均与该隔板连接时,可以由该隔板对火焰进行阻隔,从而避免火焰沿外壳体13的外壁面进入到预混器的入口处,进而避免引燃旋流叶片11处的燃气。

上述实施例仅仅是为了清楚地说明所做的举例,而并非对实施方式的限定;对于所属领域的技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围内。

- 一种用于燃气轮机的组合式预混器

- 用于减弱燃气轮机预混器中火焰保持的信管及相关方法