用于单芯连接器芯体的电镀装置

文献发布时间:2023-06-19 11:22:42

技术领域

本发明属于电镀技术领域,具体涉及到一种用于单芯连接器芯体的电镀装置。

背景技术

玻璃烧结单芯连接器具有结构简单、密封性与机械性能优异、耐高压、耐腐蚀、耐强辐射等优点,近年来在航空、航天和海洋等复杂恶劣环境中得到广泛应用。为了保证上述性能,在生产中需要对单芯连接器的引线或芯体以及壳体进行电镀。由于连接器的芯体和壳体被烧结玻璃隔离,二者不导通,在电镀过程中,芯体导电不良,镀金后芯体的膜厚比壳体的膜厚低很多,而芯的镀金厚度要求一般都要求大于壳体,通常要求芯体大于1.27微米,壳体大于0.5微米。电镀行业目前通用解决办法有二种:一种是对连接器整体电镀到芯体需要的金层厚度,这种工艺的最大缺点是壳体金层厚度会远大于需要的膜厚,金耗量浪费大,生产成本高;另一种方法是首先对连接器整体实施电镀,使壳体达到要求的镀金膜厚,然后对芯体进行绑线,即采用细铜丝作为芯体电源导线,人工绕在每件连接器的单针或芯体上,再通过专用治具单独镀芯到需要的金层厚度。这种绑线工艺存在三方面的缺点:绑线难度大,由于连接器体积小,一般大小只有1平方厘米左右或更小,芯体单边空隙只有1毫米左右或更小,手工绑扎操作困难,故此工序一直存在人工工作量大、生产效率低下问题;由于绑线线印以及绑扎铜线接触不紧密导致的漏镀,良品率低;绑扎铜线耗金量大,不经济。

发明内容

本发明所要解决的技术问题在于克服上述现有技术的缺点,提供一种彻底去除绑线工序,大幅度提升生产效率与电镀产品合格率,同时有效地减少镀层金属,降低生产成本的用于单芯连接器芯体的电镀装置。

解决上述技术问题所采用的技术方案是:在定位板上均匀设置有单芯连接器,所述的单芯连接器为:壳体内部设置有芯体,壳体与芯体联接处上端、下端分别设置有第一绝缘玻璃,2个第一绝缘玻璃之间的芯体外侧周围设置有第二绝缘玻璃,定位板上端设置有导电板,导电板上端均匀设置有与芯体上端联接的导电探针弹簧,定位板下端通过绝缘板与隔离板联接,芯体从上到下依次穿过绝缘板与隔离板。

本发明的导电板为不锈钢板,导电探针弹簧为铜制导电探针弹簧。

本发明的绝缘板为硅胶板。

本发明的单芯连接器3的数量为50~2000。

本发明的单芯连接器3的数量与导电探针弹簧的数量相同。

本发明的绝缘板的水平中心线与定位板、导电板、隔离板的水平中心线分别相互平行。

本发明的导电板、隔离板、绝缘板、定位板的形状相同。

本发明通过将电镀装置水平放置于电镀槽内,电镀槽内的镀层金属做阳极,芯体做阴极,保证最佳电流分布,镀层金属的阳离子在芯体表面被还原形成镀层,本发明改变了传统绑线镀芯工艺,大幅降低电镀人工费用,减少了对熟练员工的依赖性,降低了企业风险;改善电镀外观质量,解决了线印与绑线接触不良导致的芯体漏镀质量问题,提高电镀合格率;节约镀层金属的使用量,相对于上述传统工艺节约镀层金属使用量至少40~200%。本发明具有结构简单、反复使用,有效降低生产成本,提高生产效率,提高电镀外观质量的优点。

附图说明

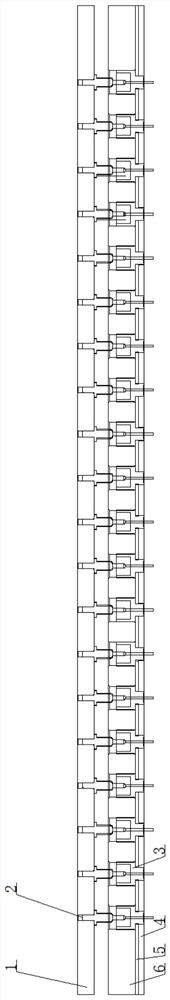

图1是本发明一个实施例的结构示意图。

图2是图1的俯视图。

图3是图1中单芯连接器3的结构示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

实施例1

如图1-3所示,本实施例的用于单芯连接器芯体的电镀装置由导电板1、导电探针弹簧2、隔离板4、绝缘板5、定位板6联接构成。

在定位板6上均匀加工有440个定位板孔,定位板孔中分别安装单芯连接器3,单芯连接器3由芯体301、第一绝缘玻璃302、第二绝缘玻璃303、壳体304联接构成,壳体304内部安装有芯体301,壳体304与芯体301联接处上端、下端分别设安装有第一绝缘玻璃302,上端的第一绝缘玻璃302与下端的第一绝缘玻璃302之间的芯体301外侧周围安装有第二绝缘玻璃303,第一绝缘玻璃302与第二绝缘玻璃303用于隔绝壳体304与芯体301之间相互导电。定位板6上端安装有导电板1,导电板1上均匀安装有440个导电探针弹簧2,导电探针弹簧2与芯体301上端联接,导电板1为不锈钢板,导电探针弹簧2为铜制导电探针弹簧,单芯连接器3的数量与导电探针弹簧2的数量相同,导电探针弹簧2用于使芯体301导电,改善电镀外观质量,解决了线印与绑线接触不良导致的芯体301漏镀质量问题,提高电镀合格率。定位板6下端通过绝缘板5与隔离板4联接,绝缘板5为硅胶板,硅胶板具有耐摩擦、缓冲与绝缘的作用,绝缘板5的水平中心线与定位板6、导电板1、隔离板4的水平中心线分别相互平行,导电板1、隔离板4、绝缘板5、定位板 6的形状相同,绝缘板5上均匀加工有440个绝缘板孔,隔离板4上均匀加工有440个隔离板孔,芯体301从上到下依次穿过绝缘板5的绝缘板孔与隔离板4的隔离板孔。

实施例2

在定位板6上均匀加工有50个定位板孔,定位板孔中分别安装单芯连接器3,定位板6上端安装有导电板1,导电板1上均匀安装有50个导电探针弹簧2,导电探针弹簧2与芯体301上端联接,单芯连接器3的数量与导电探针弹簧2的数量相同。定位板6下端通过绝缘板5与隔离板4联接,绝缘板5 的水平中心线与定位板6、导电板1、隔离板4的水平中心线分别相互平行,导电板1、隔离板4、绝缘板5、定位板6的形状相同,绝缘板5上均匀加工有50个绝缘板孔,隔离板4上均匀加工有50个隔离板孔,芯体301从上到下依次穿过绝缘板5的绝缘板孔与隔离板4的隔离板孔。

本实施例与实施例1其他零件之间的连接关系相同。

实施例3

在定位板6上均匀加工有2000个定位板孔,定位板孔中分别安装单芯连接器3,定位板6上端安装有导电板1,导电板1上均匀安装有2000个导电探针弹簧2,导电探针弹簧2与芯体301上端联接,单芯连接器3的数量与导电探针弹簧2的数量相同。定位板6下端通过绝缘板5与隔离板4联接,绝缘板5的水平中心线与定位板6、导电板1、隔离板4的水平中心线分别相互平行,导电板1、隔离板4、绝缘板5、定位板6的形状相同,绝缘板5上均匀加工有2000个绝缘板孔,隔离板4上均匀加工有2000个隔离板孔,芯体 301从上到下依次穿过绝缘板5的绝缘板孔与隔离板4的隔离板孔。

本实施例与实施例1其他零件之间的连接关系相同。

本实施例的操作步骤如下:

将电镀装置水平放置于电镀槽内,电镀槽内的镀层金属做阳极,芯体301 做阴极,电镀槽内的槽液淹没所有待电镀芯体301,电镀槽液内的槽液高度低于导电板1的下端,隔离板4底部端面与电镀槽内底部保持规定距离,保证最佳电流分布,镀层金属的阳离子在芯体301表面被还原形成镀层。

以上所述,仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。

- 用于单芯连接器芯体的电镀装置

- 用于单芯连接器芯体的电镀装置