一种荧光防腐涂料及其制备方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明属于防腐材料技术领域,具体涉及一种荧光防腐涂料及其制备方法。

背景技术

由于工厂的设备和管道常处于潮湿环境中,易造成腐蚀和损坏,尤其是冬季低温环境下,设备和管道表面涂覆的涂料易产生裂纹和缝隙,腐蚀介质进入缝隙腐蚀金属材料基体。如果涂料的裂纹和缝隙发现不及时,进入的腐蚀介质会大大降低金属材料的机械性能和使用寿命,因此对设备和管道进行防腐处理十分重要,表面涂覆涂料是重要的防腐方法之一。

通常采用单一成分的涂料来解决金属的腐蚀问题。常用的防腐涂料主要有油脂涂料、酚醛树脂、生漆、环氧树脂涂料等,其中油脂涂料的涂刷性好,对金属表面的润湿性强,价格低廉、漆膜柔韧,但是漆膜干燥慢、机械性能差,耐酸碱性、耐水性及耐有机溶剂性差;醇溶性酚醛树脂涂料抗腐蚀性好,但施工不便,柔韧性和附着力差,应用受到一定限制;生漆附着力强、漆膜坚韧、光泽好,它耐土壤腐蚀、耐水、耐油,但是毒性大,易使人皮肤过敏;环氧树脂涂料对金属材料的附着力高,涂膜收缩小、硬度高、电气绝缘性能优异,但是采用有机溶剂作为稀释剂时,易造成空气污染;水性环氧树脂涂料是一种广泛应用的环保防腐涂料,不会造成空气污染,但是涂料表面张力大,存在闪锈、稳定性差等缺陷,难以在潮湿寒冷的条件下达到良好的防腐效果。氧化石墨烯作为石墨烯的一种衍生物,具有类似于石墨烯的交差错列层状结构,比表面积大,可作为填料掺杂到水性防腐涂料体系中,提高水性防腐涂料的稳定性和保护度,但是氧化石墨烯仍存在易团聚、分散不均匀的问题,无法完全避免腐蚀介质的渗透,防腐效果需要进一步提高;更加重要的是,目前无法及时准确地判断产生裂纹的涂料发生腐蚀的程度,不能及时补救腐蚀发生的部位,从而有效避免管道和设备的损坏。

发明内容

本发明的目的是要解决现有技术无法及时准确地判断产生裂纹的涂料发生腐蚀的程度的问题,而提供一种荧光防腐涂料及其制备方法。

一种荧光防腐涂料包括丙烯酸树脂乳液、氧化石墨烯/聚异氰酸酯填料、稀土荧光材料、固化剂和成膜助剂;所述荧光防腐涂料中氧化石墨烯/聚异氰酸酯填料的掺杂量为0.1wt%~10wt%;所述氧化石墨烯/聚异氰酸酯填料与成膜助剂的质量比为1:0.1~0.5;所述荧光防腐涂料中固化剂的添加量为1vol%~5vol%;所述稀土荧光材料与丙烯酸树脂乳液的体积比为0.1~1:1。

一种荧光防腐涂料的制备方法,具体是按以下步骤完成的:

一、采用溶液共混法制备氧化石墨烯/聚异氰酸酯填料:

①、先通过超声将氧化石墨均匀分散于去离子水中,得到质量分数为0.01%~1%的氧化石墨烯水溶液;②、加热升温至90℃,再将聚异氰酸酯加入质量分数为0.01%~1%的氧化石墨烯水溶液中,在机械搅拌和超声振荡作用下进行接枝复合,得到复合产物;③、再对复合产物依次进行醇洗、水洗、离心、干燥和研磨,得到氧化石墨烯/聚异氰酸酯填料;所述氧化石墨烯/聚异氰酸酯填料中聚异氰酸酯的质量分数为10%~30%;

二、采用物料填充法混合:

①、在机械搅拌和超声振荡作用下将氧化石墨烯/聚异氰酸酯填料均匀分布于丙烯酸树脂乳液中,得到氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物;

②、向氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物中加入稀土荧光材料和成膜助剂,超声分散5min~60min,再加入固化剂,然后搅拌混合5min~60min,得到荧光防腐涂料;所述荧光防腐涂料中氧化石墨烯/聚异氰酸酯填料的掺杂量为0.1wt%~10wt%;所述氧化石墨烯/聚异氰酸酯填料与成膜助剂的质量比为1:0.1~0.5;所述荧光防腐涂料中固化剂的添加量为1vol%~5vol%;所述稀土荧光材料与丙烯酸树脂乳液的体积比为0.1~1:1。

本发明优点:一、本发明在溶液共混法制备氧化石墨烯/聚异氰酸酯填料的基础上,采用物料填充法制备氧化石墨烯/聚异氰酸酯/丙烯酸树脂环保防腐涂料;再将稀土荧光材料均匀掺杂到涂料中,从而获得氧化石墨烯/聚异氰酸酯/丙烯酸树脂荧光防腐涂料。该方法绿色环保、安全低毒、操作简便、成本低廉;制备的氧化石墨烯/聚异氰酸酯填料尺寸规整、形貌平滑完整;制备的氧化石墨烯/聚异氰酸酯/丙烯酸树脂荧光防腐涂料的防腐性能稳定优异、使用寿命长。二、聚异氰酸酯具有保光性、耐腐蚀性和耐水性,氧化石墨烯含有大量活泼的含氧基团,通过溶液共混法将聚异氰酸酯和氧化石墨烯共价键接枝复合,形成分散性好、比表面积大的片层结构填料。与传统聚合物涂层防腐涂料相比,制备的荧光防腐涂料不仅可以提供保护基材的性能,还能够以光的形式传递腐蚀的发生状态,大大方便和精确识别金属的腐蚀过程。三、丙烯酸树脂具备水性环氧树脂的优点,其自身带有的官能团能够与新型填料的官能团反应形成网状结构,提高涂料的稳定性、耐候性和保护度,制备的涂料适用于金属材料的防腐。四、本发明荧光防腐涂料是一种绿色环保防腐涂料,经过填料掺杂后的荧光涂料物理阻隔性好、抗压能力强。此外,涂料制备过程中无挥发性有机物产生,这对施工人员和自然环境的危害大大降低。

本发明制备的荧光防腐涂料通过自动涂膜机涂敷在金属材料表面,用于金属材料防腐。

附图说明

图1是实施例11步骤一得到的到氧化石墨烯/聚异氰酸酯填料的扫描电镜;

图2是实施例11得到的荧光防腐涂料的扫描电镜图;

图3是实施例11得到的荧光防腐涂料的白天直观形貌;

图4是实施例11得到的荧光防腐涂料的夜间直观形貌;

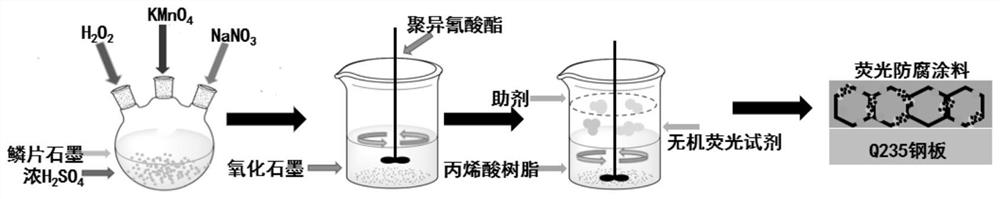

图5是总体工艺流程图,图中包括氧化石墨的制备、荧光防腐涂料的制备和防腐工艺;

图6是实施例11步骤一中制备氧化石墨烯/聚异氰酸酯填料的化学合成路线。

具体实施方式

具体实施方式一:本实施方式是一种荧光防腐涂料,它包括丙烯酸树脂乳液、氧化石墨烯/聚异氰酸酯填料、稀土荧光材料、固化剂和成膜助剂;所述荧光防腐涂料中氧化石墨烯/聚异氰酸酯填料的掺杂量为0.1wt%~10wt%;所述氧化石墨烯/聚异氰酸酯填料与成膜助剂的质量比为1:0.1~0.5;所述荧光防腐涂料中固化剂的添加量为1vol%~5vol%;所述稀土荧光材料与丙烯酸树脂乳液的体积比为0.1~1:1。

具体实施方式二:本实施方式与具体实施方式一的不同点是:所述氧化石墨烯/聚异氰酸酯填料是采用溶液共混法制备的,具体过程如下:

①、先通过超声将氧化石墨均匀分散于去离子水中,得到质量分数为0.01%~1%的氧化石墨烯水溶液;②、加热升温至90℃,再将聚异氰酸酯加入质量分数为0.01%~1%的氧化石墨烯水溶液中,在机械搅拌和超声振荡作用下进行接枝复合,得到复合产物;③、再对复合产物依次进行醇洗、水洗、离心、干燥和研磨,得到氧化石墨烯/聚异氰酸酯填料;所述氧化石墨烯/聚异氰酸酯填料中聚异氰酸酯的质量分数为10%~30%。

其他与具体实施方式一相同。

具体实施方式三:本实施方式与具体实施方式一或二之一不同点是:步骤②中所述聚异氰酸酯的平均分子量为K12~K90。其他与具体实施方式一相同。

具体实施方式四:本实施方式与具体实施方式一至三之一不同点是:所述成膜助剂包括乳化剂、消泡剂、分散剂、润湿剂和耐低温助剂;所述乳化剂与消泡剂的质量比2:1,乳化剂与分散剂的质量比2:1,乳化剂与润湿剂的质量比1:1,乳化剂与耐低温助剂的质量比2:1。其他与具体实施方式一至三相同。

具体实施方式五:本实施方式是一种荧光防腐涂料的制备方法,具体是按以下步骤完成的:

一、采用溶液共混法制备氧化石墨烯/聚异氰酸酯填料:

①、先通过超声将氧化石墨均匀分散于去离子水中,得到质量分数为0.01%~1%的氧化石墨烯水溶液;②、加热升温至90℃,再将聚异氰酸酯加入质量分数为0.01%~1%的氧化石墨烯水溶液中,在机械搅拌和超声振荡作用下进行接枝复合,得到复合产物;③、再对复合产物依次进行醇洗、水洗、离心、干燥和研磨,得到氧化石墨烯/聚异氰酸酯填料;所述氧化石墨烯/聚异氰酸酯填料中聚异氰酸酯的质量分数为10%~30%;

二、采用物料填充法混合:

①、在机械搅拌和超声振荡作用下将氧化石墨烯/聚异氰酸酯填料均匀分布于丙烯酸树脂乳液中,得到氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物;

②、向氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物中加入稀土荧光材料和成膜助剂,超声分散5min~60min,再加入固化剂,然后搅拌混合5min~60min,得到荧光防腐涂料;所述荧光防腐涂料中氧化石墨烯/聚异氰酸酯填料的掺杂量为0.1wt%~10wt%;所述氧化石墨烯/聚异氰酸酯填料与成膜助剂的质量比为1:0.1~0.5;所述荧光防腐涂料中固化剂的添加量为1vol%~5vol%;所述稀土荧光材料与丙烯酸树脂乳液的体积比为0.1~1:1。

具体实施方式六:本实施方式与具体实施方式五的不同点是:步骤一②中所述聚异氰酸酯的平均分子量为K12~K90。其他与具体实施方式五相同。

具体实施方式七:本实施方式与具体实施方式五或六之一不同点是:步骤一①中通过超声将氧化石墨均匀分散于去离子水中,超声分散时间为30min~120min,得到质量分数为0.01%~1%的氧化石墨烯水溶液。其他与具体实施方式五或六相同。

具体实施方式八:本实施方式与具体实施方式五至七之一不同点是:步骤一②中在机械搅拌和超声振荡作用下进行接枝复合30min~120min。其他与具体实施方式五至七相同。

具体实施方式九:本实施方式与具体实施方式五至八之一不同点是:步骤二②中所述成膜助剂包括乳化剂、消泡剂、分散剂、润湿剂和耐低温助剂;所述乳化剂与消泡剂的质量比2:1,乳化剂与分散剂的质量比2:1,乳化剂与润湿剂的质量比1:1,乳化剂与耐低温助剂的质量比2:1。其他与具体实施方式五至八相同。

本发明内容不仅限于上述各实施方式的内容,其中一个或几个具体实施方式的组合同样也可以实现发明的目的。

采用下述试验验证本发明效果:

实施例1:一种荧光防腐涂料的制备方法,具体是按以下步骤完成的:

一、采用溶液共混法制备氧化石墨烯/聚异氰酸酯填料:

①、先通过超声将氧化石墨均匀分散于去离子水中,超声分散时间为30min,得到质量分数为0.01%的氧化石墨烯水溶液;②、加热升温至90℃,再将聚异氰酸酯加入质量分数为0.01%的氧化石墨烯水溶液中,在机械搅拌和超声振荡作用下进行接枝复合30min,得到复合产物;③、再对复合产物依次进行醇洗、水洗、离心、干燥和研磨,得到氧化石墨烯/聚异氰酸酯填料;所述氧化石墨烯/聚异氰酸酯填料中聚异氰酸酯的质量分数为10%;

二、采用物料填充法混合:

①、在机械搅拌和超声振荡作用下将氧化石墨烯/聚异氰酸酯填料均匀分布于丙烯酸树脂乳液中,得到氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物;

②、向氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物中加入稀土荧光材料和成膜助剂,超声分散5min,再加入固化剂,然后搅拌混合15min,得到荧光防腐涂料;所述荧光防腐涂料中氧化石墨烯/聚异氰酸酯填料的掺杂量为0.1wt%;所述氧化石墨烯/聚异氰酸酯填料与成膜助剂的质量比为1:0.1;所述荧光防腐涂料中固化剂的添加量为1.5vol%;所述稀土荧光材料与丙烯酸树脂乳液的体积比为0.1:1。

本实施例步骤一②中所述聚异氰酸酯的平均分子量为K12。

本实施例步骤二②中所述成膜助剂包括乳化剂、消泡剂、分散剂、润湿剂和耐低温助剂;所述乳化剂与消泡剂的质量比2:1,乳化剂与分散剂的质量比2:1,乳化剂与润湿剂的质量比1:1,乳化剂与耐低温助剂的质量比2:1。

本实施例步骤一①中选用的氧化石墨规格尺寸≥352目。

实施例2:一种荧光防腐涂料的制备方法,具体是按以下步骤完成的:

一、采用溶液共混法制备氧化石墨烯/聚异氰酸酯填料:

①、先通过超声将氧化石墨均匀分散于去离子水中,超声分散时间为40min,得到质量分数为0.05%的氧化石墨烯水溶液;②、加热升温至90℃,再将聚异氰酸酯加入质量分数为0.05%的氧化石墨烯水溶液中,在机械搅拌和超声振荡作用下进行接枝复合40min,得到复合产物;③、再对复合产物依次进行醇洗、水洗、离心、干燥和研磨,得到氧化石墨烯/聚异氰酸酯填料;所述氧化石墨烯/聚异氰酸酯填料中聚异氰酸酯的质量分数为15%;

二、采用物料填充法混合:

①、在机械搅拌和超声振荡作用下将氧化石墨烯/聚异氰酸酯填料均匀分布于丙烯酸树脂乳液中,得到氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物;

②、向氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物中加入稀土荧光材料和成膜助剂,超声分散10min,再加入固化剂,然后搅拌混合15min,得到荧光防腐涂料;所述荧光防腐涂料中氧化石墨烯/聚异氰酸酯填料的掺杂量为0.5wt%;所述氧化石墨烯/聚异氰酸酯填料与成膜助剂的质量比为1:0.2;所述荧光防腐涂料中固化剂的添加量为1.5vol%;所述稀土荧光材料与丙烯酸树脂乳液的体积比为0.3:1。

本实施例步骤一②中所述聚异氰酸酯的平均分子量为K20。

本实施例步骤二②中所述成膜助剂包括乳化剂、消泡剂、分散剂、润湿剂和耐低温助剂;所述乳化剂与消泡剂的质量比2:1,乳化剂与分散剂的质量比2:1,乳化剂与润湿剂的质量比1:1,乳化剂与耐低温助剂的质量比2:1。

本实施例步骤一①中选用的氧化石墨规格尺寸≥352目。

实施例3:一种荧光防腐涂料的制备方法,具体是按以下步骤完成的:

一、采用溶液共混法制备氧化石墨烯/聚异氰酸酯填料:

①、先通过超声将氧化石墨均匀分散于去离子水中,超声分散时间为50min,得到质量分数为0.1%的氧化石墨烯水溶液;②、加热升温至90℃,再将聚异氰酸酯加入质量分数为0.1%的氧化石墨烯水溶液中,在机械搅拌和超声振荡作用下进行接枝复合50min,得到复合产物;③、再对复合产物依次进行醇洗、水洗、离心、干燥和研磨,得到氧化石墨烯/聚异氰酸酯填料;所述氧化石墨烯/聚异氰酸酯填料中聚异氰酸酯的质量分数为20%;

二、采用物料填充法混合:

①、在机械搅拌和超声振荡作用下将氧化石墨烯/聚异氰酸酯填料均匀分布于丙烯酸树脂乳液中,得到氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物;

②、向氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物中加入稀土荧光材料和成膜助剂,超声分散15min,再加入固化剂,然后搅拌混合15min,得到荧光防腐涂料;所述荧光防腐涂料中氧化石墨烯/聚异氰酸酯填料的掺杂量为1wt%;所述氧化石墨烯/聚异氰酸酯填料与成膜助剂的质量比为1:0.3;所述荧光防腐涂料中固化剂的添加量为2vol%;所述稀土荧光材料与丙烯酸树脂乳液的体积比为0.5:1。

本实施例步骤一②中所述聚异氰酸酯的平均分子量为K30。

本实施例步骤二②中所述成膜助剂包括乳化剂、消泡剂、分散剂、润湿剂和耐低温助剂;所述乳化剂与消泡剂的质量比2:1,乳化剂与分散剂的质量比2:1,乳化剂与润湿剂的质量比1:1,乳化剂与耐低温助剂的质量比2:1。

本实施例步骤一①中选用的氧化石墨规格尺寸≥352目。

实施例4:一种荧光防腐涂料的制备方法,具体是按以下步骤完成的:

一、采用溶液共混法制备氧化石墨烯/聚异氰酸酯填料:

①、先通过超声将氧化石墨均匀分散于去离子水中,超声分散时间为60min,得到质量分数为0.2%的氧化石墨烯水溶液;②、加热升温至90℃,再将聚异氰酸酯加入质量分数为0.2%的氧化石墨烯水溶液中,在机械搅拌和超声振荡作用下进行接枝复合60min,得到复合产物;③、再对复合产物依次进行醇洗、水洗、离心、干燥和研磨,得到氧化石墨烯/聚异氰酸酯填料;所述氧化石墨烯/聚异氰酸酯填料中聚异氰酸酯的质量分数为25%;

二、采用物料填充法混合:

①、在机械搅拌和超声振荡作用下将氧化石墨烯/聚异氰酸酯填料均匀分布于丙烯酸树脂乳液中,得到氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物;

②、向氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物中加入稀土荧光材料和成膜助剂,超声分散20min,再加入固化剂,然后搅拌混合15min,得到荧光防腐涂料;所述荧光防腐涂料中氧化石墨烯/聚异氰酸酯填料的掺杂量为2wt%;所述氧化石墨烯/聚异氰酸酯填料与成膜助剂的质量比为1:0.4;所述荧光防腐涂料中固化剂的添加量为2.5vol%;所述稀土荧光材料与丙烯酸树脂乳液的体积比为0.7:1。

本实施例步骤一②中所述聚异氰酸酯的平均分子量为K40。

本实施例步骤二②中所述成膜助剂包括乳化剂、消泡剂、分散剂、润湿剂和耐低温助剂;所述乳化剂与消泡剂的质量比2:1,乳化剂与分散剂的质量比2:1,乳化剂与润湿剂的质量比1:1,乳化剂与耐低温助剂的质量比2:1。

本实施例步骤一①中选用的氧化石墨规格尺寸≥352目。

实施例5:一种荧光防腐涂料的制备方法,具体是按以下步骤完成的:

一、采用溶液共混法制备氧化石墨烯/聚异氰酸酯填料:

①、先通过超声将氧化石墨均匀分散于去离子水中,超声分散时间为70min,得到质量分数为0.5%的氧化石墨烯水溶液;②、加热升温至90℃,再将聚异氰酸酯加入质量分数为0.5%的氧化石墨烯水溶液中,在机械搅拌和超声振荡作用下进行接枝复合70min,得到复合产物;③、再对复合产物依次进行醇洗、水洗、离心、干燥和研磨,得到氧化石墨烯/聚异氰酸酯填料;所述氧化石墨烯/聚异氰酸酯填料中聚异氰酸酯的质量分数为30%;

二、采用物料填充法混合:

①、在机械搅拌和超声振荡作用下将氧化石墨烯/聚异氰酸酯填料均匀分布于丙烯酸树脂乳液中,得到氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物;

②、向氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物中加入稀土荧光材料和成膜助剂,超声分散25min,再加入固化剂,然后搅拌混合15min,得到荧光防腐涂料;所述荧光防腐涂料中氧化石墨烯/聚异氰酸酯填料的掺杂量为3wt%;所述氧化石墨烯/聚异氰酸酯填料与成膜助剂的质量比为1:0.5;所述荧光防腐涂料中固化剂的添加量为3vol%;所述稀土荧光材料与丙烯酸树脂乳液的体积比为0.9:1。

本实施例步骤一②中所述聚异氰酸酯的平均分子量为K40。

本实施例步骤二②中所述成膜助剂包括乳化剂、消泡剂、分散剂、润湿剂和耐低温助剂;所述乳化剂与消泡剂的质量比2:1,乳化剂与分散剂的质量比2:1,乳化剂与润湿剂的质量比1:1,乳化剂与耐低温助剂的质量比2:1。

本实施例步骤一①中选用的氧化石墨规格尺寸≥352目。

实施例6:一种荧光防腐涂料的制备方法,具体是按以下步骤完成的:

一、采用溶液共混法制备氧化石墨烯/聚异氰酸酯填料:

①、先通过超声将氧化石墨均匀分散于去离子水中,超声分散时间为80min,得到质量分数为0.5%的氧化石墨烯水溶液;②、加热升温至90℃,再将聚异氰酸酯加入质量分数为0.5%的氧化石墨烯水溶液中,在机械搅拌和超声振荡作用下进行接枝复合80min,得到复合产物;③、再对复合产物依次进行醇洗、水洗、离心、干燥和研磨,得到氧化石墨烯/聚异氰酸酯填料;所述氧化石墨烯/聚异氰酸酯填料中聚异氰酸酯的质量分数为30%;

二、采用物料填充法混合:

①、在机械搅拌和超声振荡作用下将氧化石墨烯/聚异氰酸酯填料均匀分布于丙烯酸树脂乳液中,得到氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物;

②、向氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物中加入稀土荧光材料和成膜助剂,超声分散30min,再加入固化剂,然后搅拌混合15min,得到荧光防腐涂料;所述荧光防腐涂料中氧化石墨烯/聚异氰酸酯填料的掺杂量为4wt%;所述氧化石墨烯/聚异氰酸酯填料与成膜助剂的质量比为1:0.5;所述荧光防腐涂料中固化剂的添加量为3.5vol%;所述稀土荧光材料与丙烯酸树脂乳液的体积比为1:1。

本实施例步骤一②中所述聚异氰酸酯的平均分子量为K45。

本实施例步骤二②中所述成膜助剂包括乳化剂、消泡剂、分散剂、润湿剂和耐低温助剂;所述乳化剂与消泡剂的质量比2:1,乳化剂与分散剂的质量比2:1,乳化剂与润湿剂的质量比1:1,乳化剂与耐低温助剂的质量比2:1。

本实施例步骤一①中选用的氧化石墨规格尺寸≥352目。

实施例7:一种荧光防腐涂料的制备方法,具体是按以下步骤完成的:

一、采用溶液共混法制备氧化石墨烯/聚异氰酸酯填料:

①、先通过超声将氧化石墨均匀分散于去离子水中,超声分散时间为90min,得到质量分数为0.5%的氧化石墨烯水溶液;②、加热升温至90℃,再将聚异氰酸酯加入质量分数为0.5%的氧化石墨烯水溶液中,在机械搅拌和超声振荡作用下进行接枝复合90min,得到复合产物;③、再对复合产物依次进行醇洗、水洗、离心、干燥和研磨,得到氧化石墨烯/聚异氰酸酯填料;所述氧化石墨烯/聚异氰酸酯填料中聚异氰酸酯的质量分数为30%;

二、采用物料填充法混合:

①、在机械搅拌和超声振荡作用下将氧化石墨烯/聚异氰酸酯填料均匀分布于丙烯酸树脂乳液中,得到氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物;

②、向氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物中加入稀土荧光材料和成膜助剂,超声分散40min,再加入固化剂,然后搅拌混合15min,得到荧光防腐涂料;所述荧光防腐涂料中氧化石墨烯/聚异氰酸酯填料的掺杂量为4wt%;所述氧化石墨烯/聚异氰酸酯填料与成膜助剂的质量比为1:0.5;所述荧光防腐涂料中固化剂的添加量为4vol%;所述稀土荧光材料与丙烯酸树脂乳液的体积比为1:1。

本实施例步骤一②中所述聚异氰酸酯的平均分子量为K45。

本实施例步骤二②中所述成膜助剂包括乳化剂、消泡剂、分散剂、润湿剂和耐低温助剂;所述乳化剂与消泡剂的质量比2:1,乳化剂与分散剂的质量比2:1,乳化剂与润湿剂的质量比1:1,乳化剂与耐低温助剂的质量比2:1。

本实施例步骤一①中选用的氧化石墨规格尺寸≥352目。

实施例8:一种荧光防腐涂料的制备方法,具体是按以下步骤完成的:

一、采用溶液共混法制备氧化石墨烯/聚异氰酸酯填料:

①、先通过超声将氧化石墨均匀分散于去离子水中,超声分散时间为100min,得到质量分数为0.7%的氧化石墨烯水溶液;②、加热升温至90℃,再将聚异氰酸酯加入质量分数为0.7%的氧化石墨烯水溶液中,在机械搅拌和超声振荡作用下进行接枝复合100min,得到复合产物;③、再对复合产物依次进行醇洗、水洗、离心、干燥和研磨,得到氧化石墨烯/聚异氰酸酯填料;所述氧化石墨烯/聚异氰酸酯填料中聚异氰酸酯的质量分数为30%;

二、采用物料填充法混合:

①、在机械搅拌和超声振荡作用下将氧化石墨烯/聚异氰酸酯填料均匀分布于丙烯酸树脂乳液中,得到氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物;

②、向氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物中加入稀土荧光材料和成膜助剂,超声分散45min,再加入固化剂,然后搅拌混合15min,得到荧光防腐涂料;所述荧光防腐涂料中氧化石墨烯/聚异氰酸酯填料的掺杂量为6wt%;所述氧化石墨烯/聚异氰酸酯填料与成膜助剂的质量比为1:0.5;所述荧光防腐涂料中固化剂的添加量为4.5vol%;所述稀土荧光材料与丙烯酸树脂乳液的体积比为1:1。

本实施例步骤一②中所述聚异氰酸酯的平均分子量为K60。

本实施例步骤二②中所述成膜助剂包括乳化剂、消泡剂、分散剂、润湿剂和耐低温助剂;所述乳化剂与消泡剂的质量比2:1,乳化剂与分散剂的质量比2:1,乳化剂与润湿剂的质量比1:1,乳化剂与耐低温助剂的质量比2:1。

本实施例步骤一①中选用的氧化石墨规格尺寸≥352目。

实施例9:一种荧光防腐涂料的制备方法,具体是按以下步骤完成的:

一、采用溶液共混法制备氧化石墨烯/聚异氰酸酯填料:

①、先通过超声将氧化石墨均匀分散于去离子水中,超声分散时间为110min,得到质量分数为0.9%的氧化石墨烯水溶液;②、加热升温至90℃,再将聚异氰酸酯加入质量分数为0.9%的氧化石墨烯水溶液中,在机械搅拌和超声振荡作用下进行接枝复合110min,得到复合产物;③、再对复合产物依次进行醇洗、水洗、离心、干燥和研磨,得到氧化石墨烯/聚异氰酸酯填料;所述氧化石墨烯/聚异氰酸酯填料中聚异氰酸酯的质量分数为30%;

二、采用物料填充法混合:

①、在机械搅拌和超声振荡作用下将氧化石墨烯/聚异氰酸酯填料均匀分布于丙烯酸树脂乳液中,得到氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物;

②、向氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物中加入稀土荧光材料和成膜助剂,超声分散50min,再加入固化剂,然后搅拌混合15min,得到荧光防腐涂料;所述荧光防腐涂料中氧化石墨烯/聚异氰酸酯填料的掺杂量为7wt%;所述氧化石墨烯/聚异氰酸酯填料与成膜助剂的质量比为1:0.5;所述荧光防腐涂料中固化剂的添加量为5vol%;所述稀土荧光材料与丙烯酸树脂乳液的体积比为1:1。

本实施例步骤一②中所述聚异氰酸酯的平均分子量为K80。

本实施例步骤二②中所述成膜助剂包括乳化剂、消泡剂、分散剂、润湿剂和耐低温助剂;所述乳化剂与消泡剂的质量比2:1,乳化剂与分散剂的质量比2:1,乳化剂与润湿剂的质量比1:1,乳化剂与耐低温助剂的质量比2:1。

本实施例步骤一①中选用的氧化石墨规格尺寸≥352目。

实施例10:一种荧光防腐涂料的制备方法,具体是按以下步骤完成的:

一、采用溶液共混法制备氧化石墨烯/聚异氰酸酯填料:

①、先通过超声将氧化石墨均匀分散于去离子水中,超声分散时间为120min,得到质量分数为1%的氧化石墨烯水溶液;②、加热升温至90℃,再将聚异氰酸酯加入质量分数为1%的氧化石墨烯水溶液中,在机械搅拌和超声振荡作用下进行接枝复合120min,得到复合产物;③、再对复合产物依次进行醇洗、水洗、离心、干燥和研磨,得到氧化石墨烯/聚异氰酸酯填料;所述氧化石墨烯/聚异氰酸酯填料中聚异氰酸酯的质量分数为30%;

二、采用物料填充法混合:

①、在机械搅拌和超声振荡作用下将氧化石墨烯/聚异氰酸酯填料均匀分布于丙烯酸树脂乳液中,得到氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物;

②、向氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物中加入稀土荧光材料和成膜助剂,超声分散60min,再加入固化剂,然后搅拌混合15min,得到荧光防腐涂料;所述荧光防腐涂料中氧化石墨烯/聚异氰酸酯填料的掺杂量为10wt%;所述氧化石墨烯/聚异氰酸酯填料与成膜助剂的质量比为1:0.5;所述荧光防腐涂料中固化剂的添加量为5vol%;所述稀土荧光材料与丙烯酸树脂乳液的体积比为1:1。

本实施例步骤一②中所述聚异氰酸酯的平均分子量为K90。

本实施例步骤二②中所述成膜助剂包括乳化剂、消泡剂、分散剂、润湿剂和耐低温助剂;所述乳化剂与消泡剂的质量比2:1,乳化剂与分散剂的质量比2:1,乳化剂与润湿剂的质量比1:1,乳化剂与耐低温助剂的质量比2:1。

本实施例步骤一①中选用的氧化石墨规格尺寸≥352目。

实施例11:一种荧光防腐涂料的制备方法,具体是按以下步骤完成的:

一、采用溶液共混法制备氧化石墨烯/聚异氰酸酯填料:

①、先通过超声将氧化石墨均匀分散于去离子水中,超声分散时间为100min,得到质量分数为0.5%的氧化石墨烯水溶液;②、加热升温至90℃,再将聚异氰酸酯加入质量分数为0.5%的氧化石墨烯水溶液中,在机械搅拌和超声振荡作用下进行接枝复合120min,得到复合产物;③、再对复合产物依次进行醇洗、水洗、离心、干燥和研磨,得到氧化石墨烯/聚异氰酸酯填料;所述氧化石墨烯/聚异氰酸酯填料中聚异氰酸酯的质量分数为20%;

二、采用物料填充法混合:

①、在机械搅拌和超声振荡作用下将氧化石墨烯/聚异氰酸酯填料均匀分布于丙烯酸树脂乳液中,得到氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物;

②、向氧化石墨烯/聚异氰酸酯/丙烯酸树脂乳液混合物中加入稀土荧光材料和成膜助剂,超声分散50min,再加入固化剂,然后搅拌混合15min,得到荧光防腐涂料;所述荧光防腐涂料中氧化石墨烯/聚异氰酸酯填料的掺杂量为7wt%;所述氧化石墨烯/聚异氰酸酯填料与成膜助剂的质量比为1:0.5;所述荧光防腐涂料中固化剂的添加量为4vol%;所述稀土荧光材料与丙烯酸树脂乳液的体积比为0.5:1。

本实施例步骤一②中所述聚异氰酸酯的平均分子量为K45。

本实施例步骤二②中所述成膜助剂包括乳化剂、消泡剂、分散剂、润湿剂和耐低温助剂;所述乳化剂与消泡剂的质量比2:1,乳化剂与分散剂的质量比2:1,乳化剂与润湿剂的质量比1:1,乳化剂与耐低温助剂的质量比2:1。

本实施例步骤一①中选用的氧化石墨规格尺寸≥352目;所述氧化石墨烯是按以下步骤制备的:将5g石墨和2.5gNaNO

防腐效果检测:以3.5%NaCl溶液作为腐蚀介质,Q235钢板作为保护目标,将实施例11制备的荧光防腐涂料通过自动涂膜机涂敷在Q235钢板表面,室温自然固化后,浸没在3.5%NaCl溶液中,再将钢板置于-10℃到10℃的环境下,分析Q235钢板的腐蚀情况和耐低温情况。

进行电化学工作站测试,测试结果表明:涂料浸泡10天后,涂层的保护效率为93.35%,在低温环境中,涂层的保护效率为94.41%,高于单一水性涂层的69.98%。

腐蚀位置精准判断:通过加速腐蚀试验,荧光防腐涂料遵循发光原理,具备荧光特性,在一定的条件刺激下,涂层的荧光强度随之发生改变。在3.5%NaCl溶液中,不断深入的Na+和Cl-会影响分子链上结构从而造成荧光强度的降低,涂层发光强度呈现不断减弱趋势,从而根据荧光强度判断腐蚀过程,并精确测定腐蚀位置。

图1是实施例11步骤一得到的到氧化石墨烯/聚异氰酸酯填料的扫描电镜;通过图1说明氧化石墨烯/聚异氰酸酯填料为片层状结构,略带褶皱,表面较为均匀,形成较为致密的薄片层,这样的结构有优异的物理阻隔性、较强的界面附着力、稳定的机械对抗性。

图2是实施例11得到的荧光防腐涂料的扫描电镜图,通过图2说明掺杂了纳米荧光物质和氧化石墨烯/聚异氰酸酯填料的涂料表面粗糙,这些纳米薄片的存在会防止涂层表面的开裂和腐蚀介质的进入,氧化石墨烯/聚异氰酸酯填料同时提高了涂层的耐水性、耐热性和耐腐蚀性,延长了使用寿命。

图3是实施例11得到的荧光防腐涂料的白天直观形貌,图4是实施例11得到的荧光防腐涂料的夜间直观形貌,通过图3和图4可知填料氧化石墨烯/聚异氰酸酯使涂料形成致密的薄膜。

图5是总体工艺流程图,图5中包括氧化石墨的制备、荧光防腐涂料的制备和防腐工艺。

图6是实施例11步骤一中制备氧化石墨烯/聚异氰酸酯填料的化学合成路线。

- 一种荧光防腐涂料及其制备方法

- 一种滑石粉重防腐涂料的漆膜、新型滑石粉重防腐涂料及其制备方法