一种以烧结钕铁硼为基体的Zn-Al涂层及其制备方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及金属防腐领域,具体是一种以烧结钕铁硼为基体的耐中性盐雾试验大于1000h的Zn-Al涂层。

背景技术

烧结钕铁硼是一种稀土永磁材料,性价比高,具良好的机械特性,具高能量密度,具有极高的磁能积和矫顽力。这些优点使钕铁硼在医疗设备,现代工业,新能源汽车,航空航天等领域用途广泛。但钕铁硼由于耐高温特性较差,易于发生腐蚀从而粉化,严重限制了磁体应用领域的拓展。所以当务之急是提高其耐蚀性,以达到实际应用的要求。

当前有两种提高烧结钕铁硼耐腐蚀性能的方法:第一是添加合金元素;第二是在磁体表面添加涂层。第一种添加合金元素提高磁体耐蚀性,通常会破坏磁体,而且对耐腐蚀性能的提高不显著。比如电镀,化学镀,这两种方法虽然成本低,但是会存在三个严重的问题,第一,电镀废液的排放严重污染环境;第二,由于在镀液中进行沉积,镀液会渗入基体,使磁体产生腐蚀;第三,电镀的析氢反应会导致钕铁硼基体表面疏松,从而导致膜基结合力较差。因此,当前工业上通常采用表面添加防护层的方来式提高磁体的耐腐蚀性能。防护涂层的原理是通过阻碍腐蚀介质与基体直接接触来减缓磁体的腐蚀。

Zn-Al涂层是一种绿色环保的表面处理新工艺,原理是将片状Zn粉和片状Al粉溶于有机溶剂和去离子水中,加入粘结剂,钝化剂及其它助剂搅拌均匀后,涂覆在基体表面,经过预热及固化后形成Zn-Al涂层。Zn-Al涂层不仅环保,而且在基体表面起到物理屏蔽作用,阴极保护作用,钝化作用。但目前用于烧结钕铁硼的Zn-Al涂层还存在硬度不高,耐腐蚀性能差等问题,有待解决。

在公开号为CN 109439187 A的发明创造中公开了一种石墨烯改性无铬达克罗涂料,通过添加石墨烯,提升了涂层的耐腐蚀性能和硬度,但是由于石墨烯价格昂贵,目前无法大规模生产。在公开号为CN 106700701 A的发明创造中了一种耐高温环保达克罗涂料、涂层,通过采用镁锰粉替代部分锌粉,用无水乙醇替代水,提升了涂层的高温耐蚀性和抗热震性能,但是耐硝酸铵快速腐蚀试验仅为162min,耐腐蚀性能较差。南京航空航天大学的蒋穹在其博士学位论文《基于达克罗技术的Zn-Al基合金涂层的制备及耐蚀机制研究》中,采用磷钼酸钠为钝化剂,乙二醇为分散剂,配合鳞片状锌铝粉制备了一种无铬达克罗涂层,存在工艺繁琐的缺点。

发明内容

为克服现有技术中存在的在高温,潮湿,有氢的环境极易腐蚀的缺点,本发明提出了一种以烧结钕铁硼为基体的Zn-Al涂层及其制备方法。

本发明提出的以烧结钕铁硼为基体的Zn-Al涂层由A组分、B组分、C组分和D组分组成。所述A组分由35重量份的片状Zn粉和片状Al粉、6.72~20.06重量份的分散剂、5~15重量份的γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、5~15重量份的去离子水、1~5重量份的乳化剂和0.1~0.5重量份的异辛醇消泡剂;

所述B组分由5~20重量份的γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、5~20重量份的甲醇和5~20重量份的去离子水组成;

所述C组分由0.3~1.2重量份的磷钼酸钠和10重量份的去离子水组成;

所述D组分由增稠剂与去离子水组成;所述增稠剂:去离子水=1:25;所述比例为重量份比。

所述A组分中,Zn粉:Al粉=6:1。该Zn粉的粒度为10~17μm;所述Al粉的粒度为10~20μm。

所述分散剂是聚乙二醇200或聚乙二醇400或十二烷基磺酸钠中的一种或两种的混合物;所述乳化剂为OP-10或吐温20或AE0-9中的一种或者两种的混合物;所述消泡剂为异辛醇;所述增稠剂为羟乙基纤维素。

本发明提出的制备所述以烧结钕铁硼为基体的Zn-Al涂层的具体过程是:

步骤1,配制各组分:

Ⅰ配制A组分:

按比例称量所述A组分中的各种物料。将称量的Zn粉、分散剂、乳化剂和γ-(2,3-环氧丙氧)丙基三甲氧基硅烷依次放入烧杯内,并且加入一种物料搅拌均匀后再加入下一种物料;Zn粉、分散剂、乳化剂和γ-(2,3-环氧丙氧)丙基三甲氧基硅烷散剂全部加入后搅拌5~30min。向烧杯内加入Al粉并搅拌5~30min,加入去离子水并搅拌1~6h。在加入去离子水后的搅拌中,若混合物出现气泡,加入0.1~0.5重量份的消泡剂;若混合物中无气泡则无需加入所述消泡剂。得到A组分,备用。

Ⅱ配制B组分:

按比例称量所述B组分中的各种物料。

将称量的γ-(2,3-环氧丙氧)丙基三甲氧基硅烷与甲醇加入烧杯内,搅拌机以400r/min的转速搅拌5~30min后加入去离子水并搅拌1~6h,备用。

Ⅲ配制C组分:

按比例称量所述C组分中的各种物料。将称量的磷钼酸钠与去离子水加入烧杯中,通过水浴加热2~10h。水浴温度为20~70℃,备用。

Ⅳ配制D组分:

按比例称量所述D组分中的各种物料。将称量的羟乙基纤维素与去离子水加入烧杯中,并以300~400r/min搅拌1~6h,得到羟乙基纤维素浆料。备用。

步骤2,Zn-Al涂料的制备:

将制备的A组分与B组分混合搅拌1~6h后加入C组分,继续搅拌1~6h;取一定量的D组分加入后继续搅拌2~15h。得到Zn-Al涂料,备用。所述搅拌的速率为200~400r/min。

步骤3,基体材料的前处理:

对烧结钕铁硼基体进行打磨,去除基体表面油污,表面氧化膜及表面锈层,将打磨后的基体材料用除锈水30~70℃超声清洗5~20min,用丙酮或无水乙醇进行超声清洗3min~15min,再用去离子水冲洗后,自然风干。

步骤4,制备涂层:

将经过前处理的烧结钕铁硼基体放入搅拌中的Zn-Al涂料中,静置5~30s;取出后静置1min,直到浸涂后的钕铁硼基体表面的Zn-Al涂料均匀流平且没有Zn-Al涂料滴落,放入烘箱箱70~100℃预热5~20min,260~320℃固化5~35min,完成制备涂层的涂覆、预热、固化过程;取出。自然或者人工加速冷却后,重复所述涂覆、预热、固化过程三遍。得到以烧结钕铁硼为基体的Zn-Al涂层。

本发明以烧结钕铁硼为基体制备的耐腐蚀性强、硬度高,表面具有金属光泽的Zn-Al涂层。

与现有技术相比较,本发明的有益效果为:

A组分和B组分混合后,继续搅拌会使得硅烷充分水解,将涂液里的鳞片状Zn粉和鳞片状Al粉偶联在一起,最终形成均匀,连续,有光泽,稳定的涂液,如图1。采用聚乙二醇为分散剂,将鳞片状Zn粉和鳞片状Al粉均匀分散在溶液里,使得涂液表现出良好的流动性,有利于涂覆时的层状结构的形成,如图4b所示,Zn-Al涂层层状结构明显,片状Zn粉和片状Al粉分布均匀。加入钝化剂继续搅拌使其充分溶解在鳞片状Zn粉和鳞片状Al粉的缝隙中,解决了Zn-Al涂层耐腐蚀差的缺点,极大的提高了Zn-Al涂层的耐腐蚀性能,如图5b所示,中性盐雾试验达到1000h表面未出现锈点。图6a中,分别给出了Zn-Al涂层的极化曲线1和烧结钕铁硼基体的极化曲线,可以看出,所述Zn-Al涂层的极化曲线电位正移,电流密度减小。图6b中,分别给出了Zn-Al涂层的电化学阻抗谱3和烧结钕铁硼基体的电化学阻抗谱4,可以看出,阻抗半径增大,均有力的证明了本发明耐腐蚀性得到极大提升。

与现有烧结钕铁硼表面处理方法相比,本发明的优点在于:

1、本发明的Zn-Al涂层耐腐蚀性能强,耐中性盐雾试验1000h后表面没有锈点;

2、本发明的Zn-Al涂层的硬度高,用铅笔硬度仪测量硬度为5H;

3、本发明的Zn-Al涂层的结合力高,用漆膜划格器测量结合力为1级;

4、本发明Zn-Al涂料制备过程成本较低,绿色环保,无三废排放,符合绿色环保性表面处理技术的发展要求。

附图说明

图1Zn-Al涂液宏观图

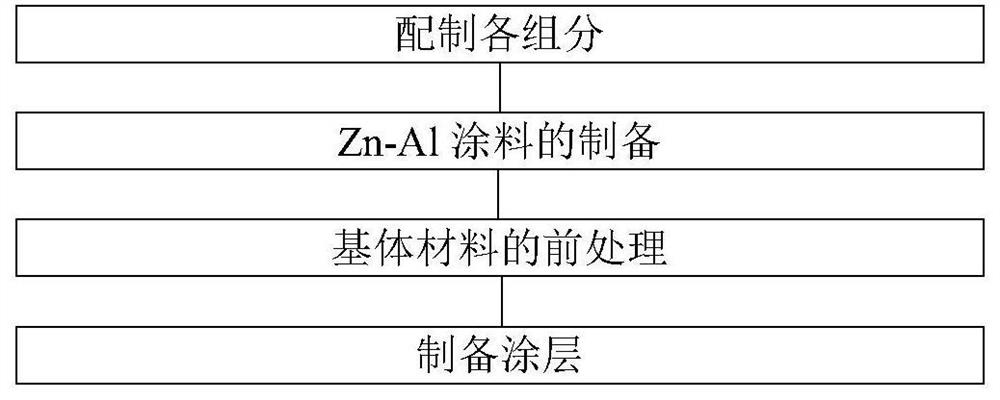

图2为Zn-Al涂层及制备技术路线图;

图3a为片状Zn粉的微观形貌;

图3b为片状Al粉微观形貌;

图4a为以烧结钕铁硼为基体制备的Zn-Al涂层表面的微观形貌;

图4b为以烧结钕铁硼为基体制备的Zn-Al涂层截面的微观形貌;

图5a为Zn-Al涂层放入中性盐雾箱前的宏观形貌;

图5b为Zn-Al涂层放入中性盐雾箱1000h后的宏观形貌;

图6a为烧结钕铁硼基体的极化曲线与Zn-Al涂层的极化曲线;

图6b为烧结钕铁硼基体的电化学阻抗谱与Zn-Al涂层的电化学阻抗谱;

图7为本发明的流程图。

图中:1.Zn-Al涂层的极化曲线;2.烧结钕铁硼基体的极化曲线;3.Zn-Al涂层的电化学阻抗谱;4.烧结钕铁硼基体的电化学阻抗谱。

具体实施方式

本发明是一种以烧结钕铁硼为基体的耐腐蚀性强的Zn-Al涂层,该涂层的涂料由A组分、B组分、C组分和D组分组成。本发明将通过43个实施例具体描述其技术分案。

所述A组分由35重量份的片状Zn粉和片状Al粉、6.72~20.06重量份的分散剂、5~15重量份的γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、5~15重量份的去离子水、1~5重量份的乳化剂和0.1~0.5重量份的异辛醇消泡剂;

所述B组分由5~20重量份的γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、5~20重量份的甲醇和5~20重量份的去离子水组成;

所述C组分由0.3~1.2重量份的磷钼酸钠和10重量份的去离子水组成;

所述D组分由增稠剂与去离子水组成;所述羟乙基纤维素:去离子水=1:25;所述比例为重量比。

所述A组分中,鳞片状Zn粉:鳞片状Al粉=6:1。该Zn粉的粒度为10~17μm;所述Al粉的粒度为10~20μm。

所述分散剂是聚乙二醇200或聚乙二醇400或十二烷基磺酸钠中的一种或两种的混合物;所述乳化剂为OP-10或吐温20或AE0-9中的一种或者两种的混合物;所述消泡剂为异辛醇;所述增稠剂为羟乙基纤维素。

表1:各实施例的组分

续表1

续表1

续表1

本发明还提出一种制备所述以烧结钕铁硼为基体的Zn-Al涂层的方法,并通过9个具体实施例详细说明其制备过程:

步骤1,配制各组分:

Ⅰ配制A组分:

按比例称量所述A组分中的各种物料。将称量的Zn粉、分散剂、乳化剂和γ-(2,3-环氧丙氧)丙基三甲氧基硅烷依次放入烧杯内,并且加入一种物料搅拌均匀后再加入下一种物料;Zn粉、分散剂、乳化剂和γ-(2,3-环氧丙氧)丙基三甲氧基硅烷散剂全部加入后搅拌5~30min。向烧杯内加入Al粉并搅拌5~30min,加入去离子水并搅拌1~6h。在加入去离子水后的搅拌中,若混合物出现气泡,加入0.1~0.5重量份的消泡剂;若混合物中无气泡则无需加入所述消泡剂。得到A组分,备用。

改变原料加入顺序会使得涂液变暗,涂覆出的表面没有金属光泽,期间视情况加入适量消泡剂,搅拌速度过快会使得涂液起沫,涂覆效果差。

Ⅱ配制B组分:

按比例称量所述B组分中的各种物料。

将称量的γ-(2,3-环氧丙氧)丙基三甲氧基硅烷与甲醇加入烧杯内,搅拌机以400r/min的转速搅拌5~30min后加入去离子水并搅拌1~6h,备用。

Ⅲ配制C组分:

按比例称量所述C组分中的各种物料。将称量的磷钼酸钠与去离子水加入烧杯中,通过水浴加热2~10h。水浴温度为20~70℃,备用。

Ⅳ配制D组分:

按比例称量所述D组分中的各种物料。将称量的羟乙基纤维素与去离子水加入烧杯中,并以300~400r/min搅拌1~6h,得到羟乙基纤维素浆料。备用。

步骤2,Zn-Al涂料的制备:

将制备的A组分与B组分混合搅拌1~6h后加入C组分,继续搅拌1~6h;取一定量的D组分加入后继续搅拌2~15h。得到Zn-Al涂料,备用。所述搅拌的速率为200~400r/min。

步骤3,基体材料的前处理:

采用120#砂纸~600#砂纸对烧结钕铁硼基体进行打磨,去除基体表面油污,表面氧化膜及表面锈层,将打磨后的基体材料用除锈水30~70℃超声清洗5~20min,用丙酮或无水乙醇进行超声清洗3min~15min,再用去离子水冲洗后,自然风干。

步骤4,制备涂层:

将经过前处理的烧结钕铁硼基体放入搅拌中的Zn-Al涂料中,静置5~30s;取出后静置1min,直到浸涂后的钕铁硼基体表面的Zn-Al涂料均匀流平且没有Zn-Al涂料滴落,放入烘箱箱70~100℃预热5~20min,260~320℃固化5~35min,完成制备涂层的涂覆、预热、固化过程;取出。自然或者人工加速冷却后,重复所述涂覆、预热、固化过程三遍。得到以烧结钕铁硼为基体的Zn-Al涂层。

表2各实施例的工艺参数:

本发明中,分散剂分别为聚乙二醇200、聚乙二醇400、十二烷基磺酸钠、聚乙二醇200与聚乙二醇400混合物、聚乙二醇200与十二烷基磺酸钠混合物、聚乙二醇400与十二烷基磺酸钠混合物。结果为涂液状态,耐中性盐雾试验、硬度和附着力如下:

本发明中,所含分散剂聚乙二醇400的量分别为6.72重量份、10.08重量份、10.08重量份、12.32重量份、20.06重量份。结果为涂液状态,耐中性盐雾试验、硬度和附着力如下:

本发明中,所含乳化剂分别为OP-10、吐温20、AE0-9、OP-10与吐温20混合物、OP-10与AE0-9混合物、AE09与OP-10混合物。结果为涂液状态,其耐中性盐雾试验、硬度和附着力如下:

本发明中,乳化剂吐温20的含量分别为1.00重量份、2.53重量份、3.03重量份、3.54重量份、4.04重量份、5.00重量份。结果涂液状态、耐中性盐雾试验、硬度和附着力如下:

- 一种以烧结钕铁硼为基体的Zn-Al涂层及其制备方法

- 一种金属基体/非金属基体碳复合涂层或碳复合导电涂层的制备方法