阻隔材料及其制备方法、阻隔耐热180℃薄膜及复合薄膜

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及包装材料技术领域,特别涉及阻隔材料及其制备方法、阻隔薄膜及复合薄膜。

背景技术

目前市场使用的阻隔拉伸膜结构一般为NY/PE、PET/PE、PET/VMPET/PE、PET/AL/NY/PE、NY/EVOH/PE等,虽然阻隔性能好,但很难再回收利用,造成永久污染。随着全球对环境保护的重视,各个国家都开始出台法律法规,要求材料可回收再利用,上述阻隔包装结构已经无法满足现代社会的需求。开发环保可回收且具有阻隔功能的材料,是目前全世界需要面对的问题。目前市场上开始出现一系列的环保可回收材料制备而成的拉伸膜,但该类材料无法保证在具有优异机械性能的同时,呈现出MD&TD方向易撕性,难以满足消费者需求,故而阻碍了其发展。

发明内容

基于此,有必要提供一种阻隔材料及其制备方法、阻隔薄膜及复合薄膜,该阻隔材料具有优异的机械性能的同时,呈现出MD&TD方向易撕性,且可回收利用,绿色环保。

一种阻隔材料,其原料包括第一组分、第二组分和第三组分;

所述第一组分为乙烯-α烯烃共聚物或聚乙烯,且所述第一组分的熔体流动速率为(0.01~10)g/10分,密度为(880~925)Kg/m

所述第二组分为乙烯-α烯烃共聚物或聚乙烯,且所述第二组分的熔体流动速率为(1~100)g/10分,密度为(926~960)Kg/m

所述第三组分为高密度聚乙烯和高压低密度聚乙烯中的一种或多种;且所述高密度聚乙烯和所述高压低密度聚乙烯的密度与所述第一组分和所述第二组分中的聚乙烯的密度各不相同。

在其中一实施例中,所述乙烯-α烯烃共聚物为乙烯和碳原子数为4~12的α-烯烃形成的共聚物;和/或

所述乙烯-烯烃共聚物为乙烯-α烯烃共聚物;和/或

在所述阻隔材料中,以质量百分含量计,所述第一组分为10%~85%,所述第二组分为10%~85%,所述第三组分为5%~45%;和/或

所述高密度聚乙烯的熔体流动速率为(0.01~60)g/10分,密度为(940~970)Kg/m

所述高压低密度聚乙烯的熔体流动速率为(0.1~10)g/10分,密度为(910~930)Kg/m

在其中一实施例中,所述第一组分的熔体流动速率为(0.3~1)g/10分,密度为(902~920)Kg/m

所述第二组分的熔体流动速率为(4~60)g/10分钟,密度为(935-945)Kg/m

所述高密度聚乙烯的熔体流动速率为(0.1~10)g/10分钟,密度为(940~970)Kg/m

所述高压低密度聚乙烯的熔体流动速率为(0.1~8)g/10分,密度为(918~930)Kg/m

在其中一实施例中,所述第一组分和第二组分各自独立地选自:聚乙烯、乙烯-丁烯共聚物、乙烯-己烯共聚物和乙烯-辛烯共聚物中的一种或多种。

在其中一实施例中,所述乙烯-烯烃共聚物由气相聚合法、溶液聚合法或高压离子聚合法制备而成,且反应中采用的催化剂为茂金属催化剂或齐格勒纳塔催化剂。

在其中一实施例中,所述茂金属催化剂主要由以下组分组成:过渡金属化合物、铝氧基化合物和载体,且任选地还包含有机铝化合物;

其中,所述过渡金属化合物的化学式为ML

所述载体为粒径为10μm-300μm有机或无机载体。

在其中一实施例中,所述阻隔材料中还包含有功能助剂、抗氧化剂、滑剂、加工性改良剂和阻挡剂中的一种或多种。

上述阻隔材料的制备方法,包括以下步骤:

将所述第一组分、所述第二组分和所述第三组分混合,挤出、制粒,制得所述阻隔材料。

一种阻隔薄膜,主要由上述阻隔材料经成膜工艺制成。

在其中一实施例中,所述阻隔薄膜的厚度在8-55μm范围内。

一种复合薄膜,包括第一薄膜层和第二薄膜层,所述第一薄膜层主要由上述阻隔材料形成,所述第二薄膜层主要由以下任一材料形成:聚乙烯、聚乙烯氟化物、聚酰亚胺树脂、芳香族聚酯树脂、乙烯-乙烯醇共聚物和丙烯聚合体。

在其中一实施例中,上述复合薄膜还包括第三薄膜层,所述第三薄膜层主要由丙烯类聚合体和/或乙烯类聚合体制备而成;和/或

上述复合薄膜还包括粘合层,所述粘合层位于两个薄膜层之间,所述粘接层主要由乙烯-丙烯酸酯类共聚物形成。

在其中一实施例中,所述复合薄膜为单向或双向拉伸薄膜,且所述拉伸薄膜的拉伸倍率为3~15倍。

上述阻隔材料通过采用特定参数的乙烯-α烯烃共聚物作为第一组分和第二组分,并与高密度聚乙烯和/或高压低密度聚乙烯协同作用,或采用密度各不相同的多种聚乙烯共同作用,使得制得的阻隔材料具有优异的密封性、耐热耐寒性和抗冲击性能。且上述阻隔材料还表现出优异MD&TD方向易撕性,可以完全回收再利用,特别适用于制作包装材料的拉伸薄膜。

上述复合薄膜通过采用上述阻隔材料制成的第一薄膜层,并配合特殊材料制成的第二薄膜层能够有效地提高复合薄膜的气体屏障性,且形成具有有效耐热、高强度的单向或双向拉伸复合薄膜,不易引起膜卷的破断和白化的具有优良气体屏障性,可以作为耐热包装材料。

附图说明

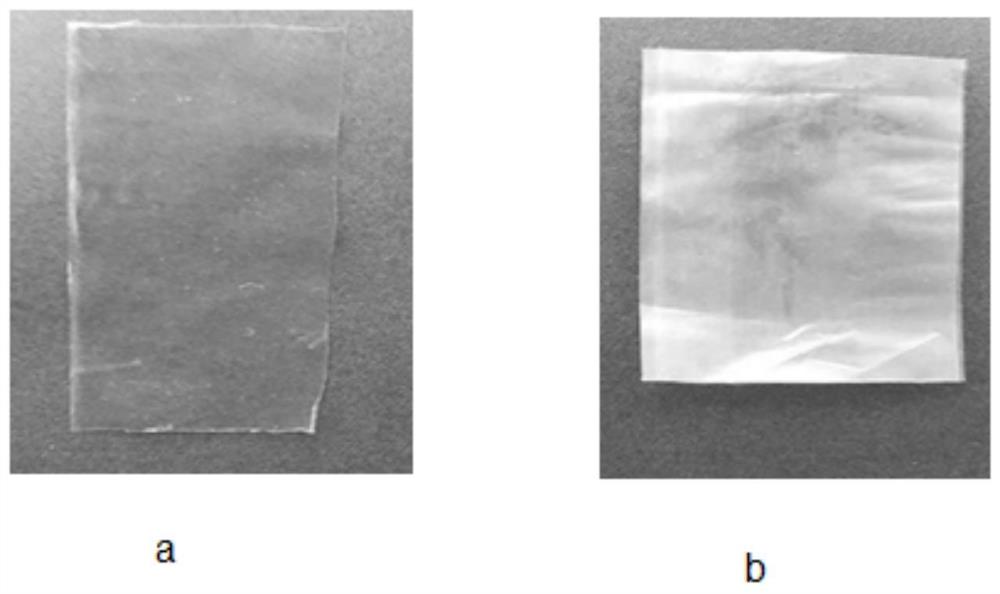

图1中a为实施例1制备得到的复合薄膜;b为对比例1制备得到的复合薄膜

具体实施方式

为了便于理解本发明,下面将对本发明进行更全面的描述,并给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

本发明提供了一种阻隔材料,其原料包括第一组分、第二组分和第三组分。其中,第一组分为乙烯-α烯烃共聚物或聚乙烯,且第一组分的熔体流动速率为(0.01~10)g/10分,密度为(880~925)Kg/m

上述阻隔材料通过采用特定参数的乙烯-烯烃共聚物作为第一组分和第二组分,并与高密度聚乙烯和/或高压低密度聚乙烯协同作用,或采用密度各不相同的多种聚乙烯共同作用,使得制得的阻隔材料具有优异的密封性、耐热耐寒性和抗冲击性能等。且上述阻隔材料表现出优异MD&TD方向易撕性,且可以完全回收再利用,特别适用于制作包装材料的拉伸薄膜。

进一步地,第一组分和第二组分中至少有一种为乙烯-α烯烃共聚物。

进一步地,第一组分和第二组分分别为乙烯-α烯烃共聚物。

更进一步地,乙烯-α烯烃共聚物为乙烯和碳原子数为4~12的α-烯烃形成的共聚物。

进一步地,在阻隔材料中,以质量百分含量计,第一组分为10%~85%,优选为20%~70%,优选为20%~65%;第二组分为10%~85%,优选为15%~60%,优选为20~60%;第三组分为5%~45%,优选为15~40%。

可理解的,第一组分中的聚乙烯可以为低密度聚乙烯,第二组分可以为高密度聚乙烯和低密度聚乙烯,仅需至少含有三种密度不同的聚乙烯。进一步地,至少含有四种密度不同的聚乙烯。

另外,第一组分的熔体流动速率(MFR)为(0.01~10)g/10分,优选为(0.2~5)g/10分,更优选为(0.3~1)g/10分。第二组分的熔体流动速率(MFR)为(1~100)g/10分钟,优选为(2~80)g/10分钟,更优选为(4~60)g/10分钟。发明人在研究中发现,在上述体系中,将MFR控制在上述范围内,能够保证加工性的基础上提高阻隔材料的机械强度。

进一步地,高密度聚乙烯的熔体流动速率为(0.1~60)g/10分,更优选为(0.1~20)g/10分,更优选为(0.1~10)g/10分,更优选为(0.5~5)g/10分,更优选为(0.1~3)g/10分。

进一步地,高压低密度聚乙烯的熔体流动速率为(0.1~10)g/10分,优选为(0.1~8)g/10分。

通过将高密度聚乙烯和/或高压低密度聚乙烯的MFR控制在上述范围内,与第一组分和第二组分共同作用下,能够进一步地提高阻隔材料的机械强度和加工性能,且还能够进一步提高阻隔材料的透明性能。

第一组分的密度是(880~925)Kg/m3,优选为(900~920)Kg/m

进一步地,高密度聚乙烯的密度为(940~970)Kg/m

进一步地,高压低密度聚乙烯的密度为(910~930)Kg/m

通过将高密度聚乙烯和/或高压低密度聚乙烯的密度控制在上述范围内,在于第一组分和第二组分的协同作用下,能够进一步提高阻隔材料的延伸性,保证阻隔材料具有较优的撕裂性能,不易产生膜卷、白化等现象的产生。

可理解的,第一组分和第二组分可以为相同的乙烯-烯烃共聚物,也可以为不同的乙烯-烯烃共聚物,且需要说明的是,第一组分可以为多种乙烯-烯烃组成的混合物,也可以为一种纯物质;同理,第二组分可以为多种乙烯-烯烃组成的混合物,也可以为一种纯物质,在此不做特别限定。

进一步地,乙烯-烯烃共聚物为乙烯和碳原子数为4~8的烯烃形成的共聚物。进一步地,乙烯-烯烃共聚物为乙烯-α烯烃共聚物。

更进一步地,第一组分和第二组分各自独立地选自:聚乙烯、乙烯-丁烯共聚物、乙烯-己烯共聚物和乙烯-辛烯共聚物中的一种或多种;优选第一组分和第二组分为乙烯-己烯共聚物或乙烯-辛烯共聚物。

更进一步地,第一组分和第二组分各自独立地选自:乙烯-1-丁烯共聚物、乙烯-1-己烯共聚物和乙烯-1-辛烯共聚物中的一种或多种。

上述乙烯-烯烃共聚物可以采用现有的聚合方法制备而成,包括但不限于溶液聚合法、高压离子聚合法、气相聚合法等,优选为气相聚合法、溶液聚合法、高压离子聚合法,更优选为气相聚合法。

进一步地,制备乙烯-烯烃共聚物的反应中采用的催化剂为茂金属催化剂或齐格勒纳塔催化剂,其中,茂金属催化剂或齐格勒纳塔催化剂可以为现有的催化剂;优选采用茂金属催化剂。

更进一步地,茂金属催化剂主要由以下组分组成:过渡金属化合物、铝氧基化合物和载体,且任选地还包含有机铝化合物;

其中,过渡金属化合物的化学式为ML

L和X为与M配位的配体,L选自:环戊二烯基、甲基环戊二烯基或乙基环戊二烯基;X选自:氢、含有1-12个碳原子烃基、烷氧基、芳氧基、卤原子或三烷基甲硅烷基;n为过渡金属原子的原子价,a是0<a≤n的整数;

载体为粒径为10μm-300μm的有机或无机载体;进一步地,无机载体包括无机氧化物和/或无机盐,其中,氧化物包括但不限于:二氧化硅、氧化铝、氧化钛、氧化硼、氧化钙、氧化镁、氧化锌、氧化钡、氧化锆、氧化钠、氧化钾、氧化锂等中的一种或多种;优选为氧化硅和氧化铝中的一种或多种。无机盐如碳酸盐、硫酸盐和硝酸盐,包括但不限于碳酸钠、碳酸钾、碳酸镁、硫酸钠、硫酸铝、硫酸钡、硝酸钾、硝酸镁和硝酸铝等中的一种或多种。有机载体可以为聚烯烃,例如:乙烯和4-甲基-1-戊烯形成的共聚物等。

铝氧基化合物是指含有铝和氧原子的化合物,例如烷基铝氧烷(MAO)。另外,任选地上述茂金属催化剂还可以包含有机铝化合物,有机铝化合物可以为具有以下化学式的试剂

R

其中,R表示烃基,Y表示H、卤素、-OR

上述高密度聚乙烯可以采用市售原料或采用现有的方法制备得到,包括但不限于溶液聚合法、高压离子聚合法、气相聚合法等,优选为气相聚合法、溶液聚合法、高压离子聚合法。进一步地,优选高密度聚乙烯通过齐格勒纳塔催化剂催化制备得到。

进一步地,优选为经显示差扫描热量测量(DSC)显示具有2个以上融解峰值的高密度聚乙烯。在DSC中有2条融解峰值,还至少包含1个其他峰及其肩峰的情况。

高压低密度聚乙烯可以采用市售原料或采用现有的方法制备得到,进一步地,采用以下反应条件制得:高压低密度聚乙烯的制备条件为聚合压力140~300MPa、聚合温度200~300℃。此外,还可以采用氢气、甲烷、乙烷等碳氢气体调节分子量,通常采用槽型反应器或管型反应器。

进一步地,阻隔材料中还包含有功能助剂、抗氧化剂、滑剂、加工性改良剂和阻挡剂中的一种或多种。上述各项助剂的含量可以根据助剂的性质进行调整,在此不进行特别限定,通常含量为1%~30%。

其中,功能助剂可以为改善刚性和耐热性的聚丙烯树脂等,热塑性树脂等。作为抗氧化剂可以采用现有的抗氧化剂材料,包括但不限于:甲烷苯酚类抗氧化剂、维斯Propionet、二氧化碳(商品名:光泽GP,住友化学工业公司制)等。

作为滑剂,譬如,高级脂肪酸酰胺,高级脂肪酸酯等,作为带电防止剂,譬如,碳原子数8~22的脂肪酸的甘油酯,聚乙烯甘油酯等,作为加工性改良剂举例来说,硬脂酸钙等脂肪酸金属盐、氟类树脂等,作为阻隔剂,举出无机系阻隔剂、有机系阻隔剂,作为无机系阻隔剂,例如硅、碳酸钙等。例如,聚甲基丙烯酸甲酯、聚乙烯(甲基丙烯酸甲基苯)共聚物、硅酮、聚苯乙烯粉末等。

本发明提供了一种阻隔材料的制备方法,包括以下步骤:将第一组分、第二组分和第三组分混合,采用挤出机进行加工制粒。

进一步地,还包括加入其他助剂的步骤,例如:有功能助剂、抗氧化剂、滑剂、加工性改良剂和阻挡剂等中的一种或多种。进一步地,挤出机的加工温度为180℃-220℃。

挤出机可以为现有挤出机,包括但不限于单轴挤出机、双轴挤出机等,进行混合的搅拌机可以为万事达搅拌机、热辊等。

其中,各组分原料可以采用市售原料,也可以采用现有的方法制备而成。例如:溶液聚合法、高压离子聚合法、气相聚合法等,具体如上所述,在此不再进行赘述。

另外,可以采用多个聚合容器,选择性地分别对各种原料进行制备,分别制备完成后,再进行混合,挤出造粒。

本发明还提供了一种阻隔薄膜,主要由上述阻隔材料经成膜工艺制成。

阻隔材料如上所述,在此不再进行赘述。成膜工艺可以采用现有的成膜方法,在此不进行特别限定,包括但不限定吹塑法、吹膜成形法、流延成形法、压延成形法、冲压成形法等方法得到薄膜层。在一实施例中,采用吹塑法成膜。

本发明还提供了一种复合薄膜,包括第一薄膜层和第二薄膜层,第一薄膜层主要由上述阻隔材料形成,第二薄膜层主要由以下任一材料形成:聚乙烯、聚乙烯氟化物、聚酰亚胺树脂、芳香族聚酯树脂、乙烯-乙烯醇共聚物和丙烯聚合体。

进一步地,优选第二薄膜层主要由乙烯-乙烯醇共聚物制备而成,以保证复合薄膜的气密性的基础上,提高复合薄膜的延伸性。

通过采用上述阻隔材料制成的第一薄膜层,并配合特殊材料制成的第二薄膜层能够有效地提高复合薄膜的气体屏障性,且形成具有有效耐热、高强度的单向或双向拉伸复合薄膜,不易引起膜卷的破断和白化的具有优良气体屏障性,可以作为耐热包装材料。

需要说明的是,上述复合薄膜由2层或2层以上的薄膜层叠而成,其中,第一薄膜层和第二薄膜层的数目无特别限定,均大于或等于1层即可。优选第一薄膜层的总厚度占复合薄膜的1%~99%,更优选为1%~70%,更优选为1%-60%。

进一步地,上述复合薄膜还包括第三薄膜层,第三薄膜层主要由丙烯类聚合体和/或乙烯类聚合体制备而成,以进一步提高复合薄膜的气体屏蔽性和耐热性。

进一步地,上述复合薄膜还包括粘合层,粘合层位于两个薄膜层之间,且粘结层主要由含极性基团的聚合物制备而成,以提高各薄膜层之间的作用,进一步提高复合薄膜的机械性能、气密性等。

更进一步地,粘接层主要由乙烯-丙烯酸酯类共聚物或弹性体形成,优选为乙烯-丙烯酸酯共聚物和乙烯-甲基丙烯酸酯。

需要说明的是,上述复合薄膜是由2层或2层以上的薄膜层叠而成,其中第一薄膜层的数目无特别限定,可以为大于或等于1的任意整数;同样,第二薄膜层的数目无特别限定,可以为大于或等于1的任意整数。且第一薄膜层可以和第二薄膜层相互层叠,第一薄膜层之间也可以相互层叠,第二薄膜层之间也可也相互层叠。

在一实施例中,复合薄膜包括两层薄膜层,即由第一薄膜层和第二薄膜层相互层叠而成。

在一实施例中,复合薄膜层包括三层薄膜层,一层第一薄膜层A,两层第二薄膜层B,复合薄膜的层叠方式为B-A-B。

在一实施例中,复合薄膜层包括三层薄膜层,两层第一薄膜层A,一层第二薄膜层B,复合薄膜的层叠方式为A-B-A。

在一实施例中,复合薄膜层包括五层薄膜层,四层第一薄膜层A,一层第二薄膜层B,复合薄膜的层叠方式为A-A-B-A-A。

在一实施例中,复合薄膜层包括七层薄膜层,四层第一薄膜层A,一层第二薄膜层B,两层第三薄膜层C,复合薄膜的层叠方式为A-A-C-B-C-A-A。

在一实施例中,复合薄膜层包括五层薄膜层,一层第一薄膜层A,两层第二薄膜层B,两层第三薄膜层C,复合薄膜的层叠方式为C-B-A-B-C。

在一实施例中,复合薄膜层包括五层薄膜层,两层第一薄膜层A,一层第二薄膜层B,两层第三薄膜层C,复合薄膜的层叠方式为C-A-B-A-C。

在一实施例中,复合薄膜层包括七层薄膜层,三层第一薄膜层A,两层第二薄膜层B,两层第三薄膜层C,复合薄膜的层叠方式为A-C-B-A-B-C-A。

在一实施例中,复合薄膜层包括七层薄膜层,四层第一薄膜层A,一层第二薄膜层B,两层第三薄膜层C,复合薄膜的层叠方式为A-C-A-B-A-C-A。

在一实施例中,复合薄膜层包括九层薄膜层,六层第一薄膜层A,一层第二薄膜层B,两层第三薄膜层C,复合薄膜的层叠方式为A-A-A-C-B-C-A-A-A。

在一实施例中,复合薄膜层包括九层薄膜层,四层第一薄膜层A,一层第二薄膜层B,四层第三薄膜层C,复合薄膜的层叠方式为C-A-A-C-B-C-A-A-C。

上述复合薄膜的层叠方式仅为示例,不应理解为对本发明的限定。还可以采用其他现有的材料制备而成的薄膜层,与上述第一薄膜层、第二薄膜层等进行配合。

进一步地,可以采用吹塑法、吹膜成形法、流延成形法、压延成形法、冲压成形法等方法得到薄膜层。更进一步地,采用吹塑法制得各薄膜层。由吹塑法做的薄膜,树脂的挤出性良好,膜泡稳定,因此在制造延伸工序前的收卷平整,对于使用吹塑法形成的薄膜更为理想,能得到优良的树脂成分。

进一步地,上述复合薄膜为拉伸薄膜。

进一步地,拉伸薄膜为单向或双向拉伸薄膜。

进一步地,通过将上述复合薄膜进行拉伸,得到拉伸薄膜,拉伸倍率,优选为3~15倍左右,更优选是4~10倍左右。

拉伸薄膜的制备可以采用现有的方法制备,包括但不限于:吹膜工艺、延流工艺、双向拉伸薄膜工艺。具体地,吹膜工艺的拉伸薄膜包括以下步骤:原料配制、熔融挤出、吹塑、拉伸、切边、收卷;延流工艺的拉伸薄膜包括以下步骤:原料配制、挤出流延、拉伸、切边、收卷;双向拉伸薄膜的制备工艺包括以下步骤:原料配制、熔融挤出、过滤、纵向拉伸、横向拉伸、收卷、时效处理、分切成品。

另外,上述拉伸薄膜可以卷在基材上,例如可形成胶片的聚合体、纸、板纸、织物、铝箔等,这些基材可以单独使用,也可以并用2种以上。

上述拉伸薄膜具有较高的气密性和耐热性,且具有优异的MD&TD方向易撕性,且伸展性良好。且上述拉伸薄膜能够回收再利用,经济环保,对减少污染改善环境具有及其重要的意义。

下面列举具体实施例对本发明进行说明。

物理性质测量方法

(1)密度(单位:Kg/m3)密度在190℃的2.16kg负荷下进行熔流速率(MFR)测量时得到的斯托兰用120℃进行2小时处理,花费1小时慢慢冷却至室温后,使用密度梯度管进行测量。

(2)熔体流动速率(MFR,单位:g/10分)ASTM D1238-65T,在190℃、2.16kg负荷的条件下测量。

实施例1

(1)阻隔材料

第一组分为乙烯-1-己烯共聚物(质量百分含量40%),MFR=0.5g/10分,密度=902Kg/m

第二组分为乙烯-1-己烯共聚物(质量百分含量40%),MFR=5g/10分,密度=940Kg/m

高密度聚乙烯(质量百分含量10%),MFR=0.11g/10分,密度=958Kg/m

高压法低密度聚乙烯(质量百分含量10%),MFR=0.6g/10分,密度=923Kg/m3,使用管型反应器由引发剂聚合法制造而成

将上述第一组分、第二组分、高密度聚乙烯和高压法低密度聚乙烯进行干燥混合,接着使用池贝铁工公司制

(2)复合薄膜

1)拉伸用薄膜的制造为7种7层吹膜成型机(Alpine公司制造:第1层

2)薄膜的拉伸:通过表面温度(延伸温度)加热到130℃后按规定的延伸倍率,不同的速度拉伸获得拉伸薄膜。

实施例2

与实施例1基本相同,不同之处在于,第一组分和第二组分均为聚乙烯。

第一组分为聚乙烯(质量百分含量40%),MFR=1g/10分,密度=920Kg/m

第二组分为聚乙烯(质量百分含量40%),MFR=2g/10分,密度=940Kg/m

高密度聚乙烯(质量百分含量10%),MFR=0.5g/10分,密度=960Kg/m

高压法低密度聚乙烯(质量百分含量10%),MFR=2g/10分,密度=920Kg/m

将上述第一组分、第二组分、高密度聚乙烯和高压法低密度聚乙烯进行干燥混合,接着使用池贝铁工公司制

(2)复合薄膜

1)拉伸用薄膜的制造为7种7层吹膜成型机(Alpine公司制造:第1层

2)薄膜的拉伸:通过表面温度(延伸温度)加热到130℃后按规定的延伸倍率,不同的速度拉伸获得拉伸薄膜。

实施例3

与实施例1基本相同,不同之处在于,部分参数不同,具体地:

第一组分为乙烯-1-己烯共聚物(质量百分含量40%),MFR=0.1g/10分,密度=890Kg/m

第二组分为乙烯-1-己烯共聚物(质量百分含量40%),MFR=5g/10分,密度=940Kg/m

高密度聚乙烯(质量百分含量10%),MFR=0.11g/10分,密度=958Kg/m

高压法低密度聚乙烯(质量百分含量10%),MFR=0.6g/10分,密度=923Kg/m3,使用管型反应器由引发剂聚合法制造而成

将上述第一组分、第二组分、高密度聚乙烯和高压法低密度聚乙烯进行干燥混合,接着使用池贝铁工公司制

(2)复合薄膜

1)拉伸用薄膜的制造为7种7层吹膜成型机(Alpine公司制造:第1层

2)薄膜的拉伸:通过表面温度(延伸温度)加热到130℃后按规定的延伸倍率,不同的速度拉伸获得拉伸薄膜。

对比例1

与实施例1基本相同,不同之处在于,仅含有第一组分和第二组分,不含有高密度聚乙烯和高压低密度聚乙烯。

对比例2

与实施例2基本相同,不同之处在于,仅含有第一组分和第二组分,不含有高密度聚乙烯和高压低密度聚乙烯。

对比例3

与实施例1相同,不同之处在于,不含有第二组分。

性能测试

对实施例1-实施例3和对比例1的产品进行性能测试,测试结果如表1。

(1)拉伸强度:万能拉伸材料试验机

(2)断裂伸长率:万能拉伸材料试验机

拉锁间距离86mm,

拉伸速度200mm/分进行拉伸试验

初期应力变位的倾斜作为拉伸初期弹性率

(3)撕裂强度:艾尔门多夫撕裂强度为ASTM D1922

东洋精机制作所的艾尔门多夫撕裂试验机测定

表1

从表1可以看出,实施例1-实施例3的拉伸薄膜均具有优异的机械性能,且呈现出MD&TD方向易撕性。

另外,实施例1的各项性能都显著优于对比例1和对比例3,实施例2优于对比例2,说明采用第一组分、第二组分和第三组分之间具有协同作用。另外,图1中a为实施例1制备得到的复合薄膜;图1中b为对比例1制备得到的复合薄膜。从图1可以看出,实施例1的复合薄膜具有优异的透明性(为体现表面透明性,采用深色背景底板),且拉伸后不易白化。而对比例1在拉伸时膜进一步白化,延伸倍率超过3倍时,膜破损,在延伸倍率不到3倍的情况下,得到的膜部分白化的部分很显眼,外观不佳,厚度都不均匀。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 阻隔材料及其制备方法、阻隔耐热180℃薄膜及复合薄膜

- 一种完全生物降解高阻隔聚酰胺基复合薄膜材料及其制备方法