一种人工智能机器人分拣系统

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及分拣技术领域,尤其涉及一种人工智能机器人分拣系统。

背景技术

分拣是将物品按品种、出入库先后顺序进行分门别类地堆放的作业,分拣是完善送货、支持送货的准备性工作,是不同配送企业在送货时竞争和提高自身经济效益的必然延伸,所以,也可以说分拣是送货向高级形式发展的必然要求,现在分拣在快递行业以及垃圾分类处理行业得到广泛的应用。

随着智能化的发展,在快递行业进行分拣的时候,大部分都是采用智能机器人进行分拣操作,利用智能机器人进行快递分拣的时候,能够减少劳动力的使用,但是,在智能机器人进行分拣操作的过程中,由于智能机器人运输过程中用来放置货物的运输箱,存在一定的深度,导致智能机器人卸载货物的时候,货物难以从运输箱中倾倒出来的弊端,同时,在智能机器人进行货物分拣的时候,由于智能机器人的系统无法对货物的重量以及高度进行判断,导致智能机器人所承载的重量大于本身能够承载的重量,从而降低智能机器人的使用寿命,为此,提出了一种人工智能机器人分拣系统。

发明内容

本发明的目的是为了解决现有技术中货物难以从智能机器人运输箱内倾倒出来的缺点,而提出的一种人工智能机器人分拣系统。

为了实现上述目的,本发明采用了如下技术方案:

一种人工智能机器人分拣系统,包括机器人本体,所述机器人本体的内部包含控制中心、分拣模块和信息数据库,所述机器人本体上转动连接有运输箱,所述机器人本体的内部设有伸缩杆,所述伸缩杆的顶部与运输箱的底部固定连接,所述运输箱的底部滑动连接有推动块,所述推动块的左右两端分别固定连接有弹性片,两个所述弹性片与运输箱滑动连接,所述运输箱上安装有两个气囊,所述气囊上贯通连接有多个囊层,所述囊层贯穿运输箱的内侧壁,所述机器人本体的内部固定安装有弹性板,所述弹性板上通过固定块滑动连接有两个挤压杆,所述挤压杆的内部设有限位腔,所述限位腔的内部转动连接有螺纹杆,所述螺纹杆上螺纹套接有套管,所述套管在限位腔的内部滑动,所述挤压杆上滑动连接有触动杆,所述触动杆靠近螺纹杆的一端延伸至限位腔的内部并与螺纹杆啮合。

优选地,所述运输箱的底部设有两个限位槽,所述限位槽的内部固定连接有凸块,所述挤压杆在相对应的限位槽内滑动,两个所述挤压杆之间通过弹簧连接。

优选地,所述机器人本体上固定安装有监控探头,所述挤压杆上滑动连接有限位块,所述限位块上固定套接有橡胶块。

优选地,所述弹性片滑动的过程中与相对应的气囊接触,所述推动块的两侧分别固定连接有挡块,两个所述挡块位于运输箱的下方。

优选地,所述限位块呈半圆形设计,所述触动杆的端部呈弧形设计。

优选地,所述控制中心分别与分拣模块和信息数据库之间信号连接,所述机器人本体的内部包含视频监测模块、分拣识别模块、智能分拣模块、机器检测模块和故障分析模块,所述控制中心分别与视频监测模块、分拣识别模块、智能分拣模块、机器检测模块和故障分析模块之间信号连接,所述视频监测模块与分拣识别模块之间信号连接,所述分拣识别模块与智能分拣模块之间信号连接,所述智能分拣模块与机器检测模块之间信号连接,所述机器检测模块与故障分析模块之间信号连接。

优选地,所述视频监测模块包括货物运输单元和分拣口检测单元,所述分拣识别模块包括高度检测模块与重力检测模块,所述智能分拣模块包括地区识别模块和路程测量单元,所述机器检测模块包括弹性系数检测单元和倾斜角度检测单元,所述控制中心分别与货物运输单元、分拣口检测单元、高度检测模块、重力检测模块、地区识别模块、路程测量单元、弹性系数检测单元和倾斜角度检测单元之间信号连接,所述视频监测模块、分拣识别模块、智能分拣模块、机器检测模块和故障分析模块分别与分拣模块之间信号连接。

优选地,所述控制中心与伸缩杆和监控探头之间信号连接。

相比现有技术,本发明的有益效果为:

1、本发明中,通过在运输箱的内部设置推动块,能够在运输箱对自身内部快递进行倾倒的时候,通过挤压杆带动推动块对运输箱内部的货物进行推动,从而进一步促进货物倒出至分拣口的内部,解决了传统运输箱内货物难以倾倒出来的现象,能够有效的避免货物卡在运输箱的内部,从而能够进一步提升智能机器人对货物分拣的分拣效率,同时,通过推动块的设置,将货物放置到运输箱内部时,通过货物重力的作用,货物对推动块进行挤压,从而促进推动块向下移动,由于推动块通过弹性片与运输箱滑动连接,因此,在推动块向下移动的过程中,能够进一步促进弹性片对气囊进行挤压,从而导致气囊内的压强增加,气囊对囊层进行鼓气,促进囊层与货物的接触,从而能够进一步提升货物运输过程中的稳定性,降低货物在运输箱内的滑动,同时,通过在推动块上设置弹性片,能够进一步对货物进行缓冲,从而能够有效的对货物进行保护,避免货物在运输过程中出现货物损坏的现象,通过触动杆的设置,在推动块向下移动的过程中,通过推动块上的挡块对触动杆进行推动,能够促进橡胶块与运输箱的接触,从而进一步提升运输过程中的稳定程度。

2、通过分拣识别模块的设置,对放入到运输箱上货物的高度以及重力进行识别,从而判断所放置货物的高度以及重力是否符合机器人本体所能承受的运输程度,避免运输箱运输不符合机器人本体运输的高度,导致货物从运输箱内掉落的现象,同时,通过对货物重力的检测,能够有效的避免机器人本体出现运输超重,导致机器人本体受到损坏的现象,从而能够有效的提升机器人本体的使用寿命。

3、通过机器检测模块的设置。通过对机器人本体零件中的弹性系数以及运输箱倾斜角度进行检测,从而能够及时对机器人本体内部损坏的零件更换,有效的降低机器人本体运输过程中出现的故障率,从而提升机器人本体的分拣效率。

附图说明

图1为本发明提出的一种人工智能机器人分拣系统的结构示意图;

图2为本发明提出的一种人工智能机器人分拣系统的结构示意图;

图3为图2的右视图;

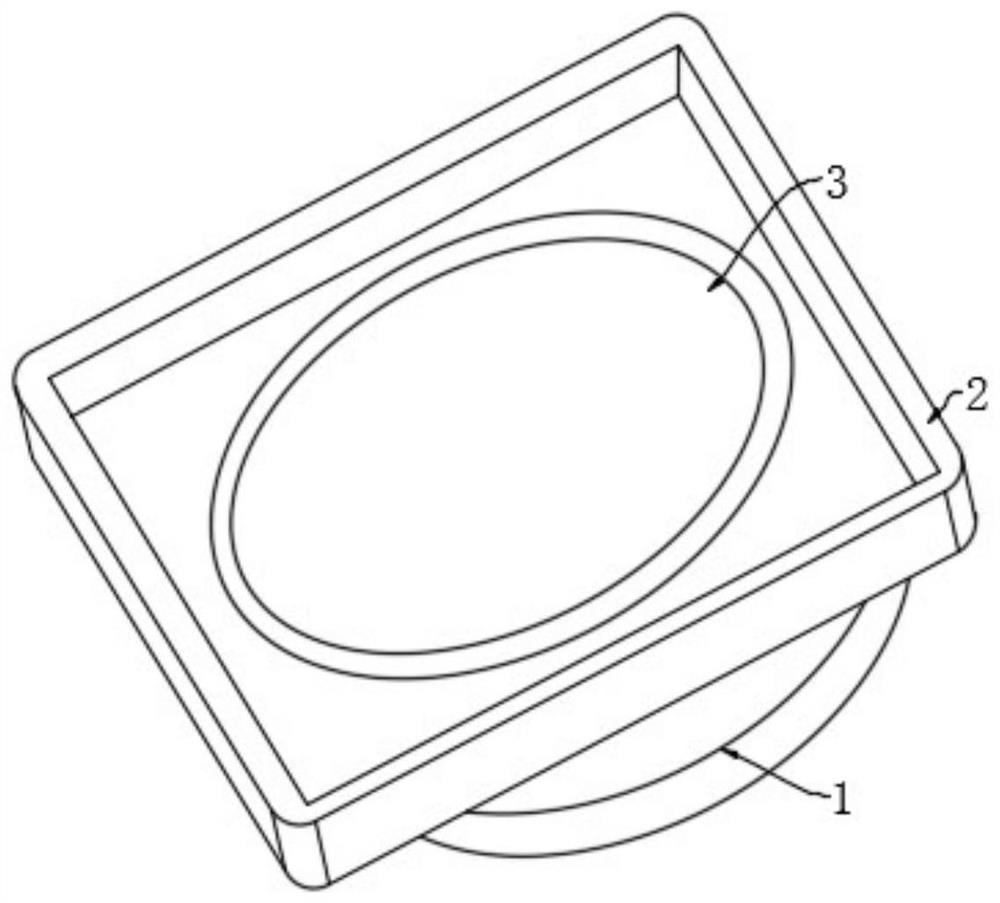

图4为图1中运输箱的结构示意图;

图5为图3中A处的放大图;

图6为图3中B处的放大图;

图7为图3中C处的放大图;

图8为本发明提出的一种人工智能机器人分拣系统的模块示意图。

图中:1机器人本体、2运输箱、3推动块、4弹性板、5伸缩杆、6监控探头、7触动杆、8螺纹杆、9套管、10限位块、11限位腔、12橡胶块、13弹性片、14挡块、15弹簧、16限位槽、17凸块、18气囊、19囊层、20挤压杆。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

参照图1-8,一种人工智能机器人分拣系统,包括机器人本体1,机器人本体1的内部包含控制中心、分拣模块和信息数据库,机器人本体1上转动连接有运输箱2,机器人本体1的内部设有伸缩杆5,伸缩杆5的顶部与运输箱2的底部固定连接,运输箱2的底部滑动连接有推动块3,推动块3的左右两端分别固定连接有弹性片13,两个弹性片13与运输箱2滑动连接,运输箱2上安装有两个气囊18,气囊18上贯通连接有多个囊层19,囊层19贯穿运输箱2的内侧壁,机器人本体1的内部固定安装有弹性板4,弹性板4上通过固定块滑动连接有两个挤压杆20,挤压杆20的内部设有限位腔11,限位腔11的内部转动连接有螺纹杆8,螺纹杆8上螺纹套接有套管9,套管9在限位腔11的内部滑动,挤压杆20上滑动连接有触动杆7,触动杆7靠近螺纹杆8的一端延伸至限位腔11的内部并与螺纹杆8啮合,通过在运输箱2的内部设置推动块3,能够在运输箱2对自身内部快递进行倾倒的时候,通过挤压杆20带动推动块3对运输箱2内部的货物进行推动,从而进一步促进货物倒出至分拣口的内部,解决了传统运输箱2内货物难以倾倒出来的现象。

运输箱2的底部设有两个限位槽16,限位槽16的内部固定连接有凸块17,挤压杆20在相对应的限位槽16内滑动,两个挤压杆20之间通过弹簧15连接,机器人本体1上固定安装有监控探头6,挤压杆20上滑动连接有限位块10,限位块10上固定套接有橡胶块12,弹性片13滑动的过程中与相对应的气囊18接触,推动块3的两侧分别固定连接有挡块14,两个挡块14位于运输箱2的下方,限位块10呈半圆形设计,触动杆7的端部呈弧形设计,通过触动,7的设置,在推动块3向下移动的过程中,通过推动块3上的挡块14对触动杆7进行推动,能够促进橡胶块12与运输箱2的接触,从而进一步提升运输过程中的稳定程度。

控制中心分别与分拣模块和信息数据库之间信号连接,机器人本体1的内部包含视频监测模块、分拣识别模块、智能分拣模块、机器检测模块和故障分析模块,控制中心分别与视频监测模块、分拣识别模块、智能分拣模块、机器检测模块和故障分析模块之间信号连接,视频监测模块与分拣识别模块之间信号连接,分拣识别模块与智能分拣模块之间信号连接,智能分拣模块与机器检测模块之间信号连接,机器检测模块与故障分析模块之间信号连接,视频监测模块包括货物运输单元和分拣口检测单元,分拣识别模块包括高度检测模块与重力检测模块,智能分拣模块包括地区识别模块和路程测量单元,机器检测模块包括弹性系数检测单元和倾斜角度检测单元,控制中心分别与货物运输单元、分拣口检测单元、高度检测模块、重力检测模块、地区识别模块、路程测量单元、弹性系数检测单元和倾斜角度检测单元之间信号连接,视频监测模块、分拣识别模块、智能分拣模块、机器检测模块和故障分析模块分别与分拣模块之间信号连接,控制中心与伸缩杆5和监控探头6之间信号连接,通过分拣识别模块的设置,对放入到运输,2上货物的高度以及重力进行识别,从而判断所放置货物的高度以及重力是否符合机器人本体1所能承受的运输程度,避免运输箱2运输不符合机器人本体1运输的高度,导致货物从运输箱2内掉落的现象,同时,通过对货物重力的检测,能够有效的避免机器人本体1出现运输超重,导致机器人本体1受到损坏的现象,从而能够有效的提升机器人本体1的使用寿命。

本发明可通过以下操作方式阐述其功能原理:

首先,将快递货物放置到机器人本体1内部的运输箱2上,在货物重力的作用下,推动块3向下移动,带动推动块3上固定连接的挡块14对触动杆7进行挤压,由于触动杆7与螺纹杆8啮合,因此,触动杆7的滑动,能够带动螺纹杆8转动,由于套管9螺纹套接在螺纹杆8上,因此,螺纹杆8的转动能够进一步促进套管8向上移动,对限位块10进行推动,由于限位块10与挤压杆20滑动连接,因此,在限位块10向上移动的过程中,进一步促进橡胶块12与运输箱2底部的限位槽16接触,与推动块3固定连接的弹性片13在推动块3向下移动的过程中,弹性片13对气囊18进行推动,从而气囊18上贯通的囊层19开始鼓气,此时,鼓气之后的囊层19与货物接触。

机器人本体1通过总控系统识别货物上标识的地区,将货物运输到相对应地区的分拣口处,通过对于分拣口的感应,机器人本体1内的伸缩杆5对运输箱2进行推动,由于运输箱2与机器人本体1转动连接,因此,随着伸缩杆5对运输箱2的推动,运输箱2开始转动,在运输箱2转动的过程中,两个挤压杆5在弹簧15的作用下,带动两个两个挤压杆20沿着运输箱2底部限位槽16内的凸块17朝着相互靠近的方向移动,从而带动触动杆7对推动块3进行推动,由于推动块3与运输箱2滑动连接,因此,在触动杆7对推动块3进行推动的时候,推动块3沿着运输箱2内部的方向向上移动,从而对运输箱2内部的货物进行推动。

将货物放置到相对应分拣口的内部之后,推动块3在弹性片13的作用下恢复原位,伸缩杆5带动运输箱2转动,在运输箱2向下移动的过程中,运输箱2对挤压杆20进行挤压,从而促进两个挤压杆20向着相互远离的方向移动,机器人本体1恢复原状,便于进行再次分拣操作。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种人工智能机器人分拣系统

- 一种人工智能机器人分拣系统