共挤出的橡胶基多层粘合剂组件

文献发布时间:2023-06-19 11:26:00

技术领域

本公开整体涉及压敏粘合剂(PSA)的领域,更具体地涉及双功能多层压敏粘合剂组件的领域。本公开还涉及一种制造此类压敏粘合剂组件的方法及其用途。

背景技术

粘合剂已用于多种标记、固定、保护、密封和掩蔽用途。粘合剂胶带一般包括背衬或基底以及粘合剂。对于许多应用而言特别优选的一种类型的粘合剂由压敏粘合剂表示。

事实上,压敏带在家庭和工作场所中随处可见。在压敏带的最简单构造中,其包括粘合剂和背衬,并且整体构造在使用温度下是发粘的,并且仅使用适度压力来附着到多种基底以形成粘结。以此方式,压敏带构成了完整的、独立成套的粘结体系。

压敏粘合剂(PSA)是本领域普通技术人员所熟知的,并且根据压敏带委员会,已知PSA具有包括以下的特性:(1)干粘性和永久粘性,(2)在不超过手指压力下具有粘附性,(3)足以保持在粘附体上的能力;以及(4)足够的内聚强度。已发现的作为PSA充分发挥作用的材料包括经设计和配制以表现出所需粘弹特性的聚合物,这些粘弹特性实现所需的初粘力、剥离粘附力与剪切保持力的平衡。PSA的特征在于通常在室温(例如20℃)下为发粘的。PSA不仅仅因为组合物是粘性的或能够粘附到表面而包含这些组合物。

这些要求通常使用经设计以单独地测量粘性、粘附力(剥离强度)和内聚力(剪切保持力)的测试来进行评估,如A.V.Pocius在由俄亥俄州辛辛那提汉瑟加德纳出版社(Hanser Gardner Publication,Cincinnati,OH)于2002年出版的粘附和粘合剂技术:概论(Adhesion and Adhesives Technology:An Introduction)(第2版)中所指明的那样。这些测量合在一起构成了通常用于表征PSA的特性的平衡。

随着多年来压敏带使用的扩展,对性能的要求变得更加苛刻。例如就操作温度和负载而言,对于许多应用来说,原来预期应用于在室温下支撑适度负载的剪切保持能力现已大幅度提高。许多应用需要压敏粘合剂支持升高的温度下的负载,这些升高的温度通常在70℃至120℃的范围内,对于该高温需要高的内聚强度。类似地,更加需要具有改善且通用的粘附特征的压敏粘合剂;具体地相对于各种类型的难粘附表面,诸如具体地所谓的低表面能(LSE)和中等表面能(MSE)基材上的剥离力和剪切抗性而言。

在该上下文中,已知多层压敏粘合剂组件在粘结性能方面提供更好的柔韧性和灵活性。然而,已知的多层压敏粘合剂组件通常在层之间缺乏足够的锚固性,这可能导致层之间的分层,尤其是在高温下。这对于所谓的双功能粘合带而言尤其如此,双功能粘合带通常包括可热活化的聚烯烃粘合剂和丙烯酸型压敏粘合剂层,并且通常遭受不足的抗双粘结失效性。部分解决方案已描述于例如美国专利4,563,388(邦克(Bonk)等人)、EP-A1-0 384598(约翰逊(Johnson)等人)、EP-A1-1 262 532(瓦尔迪兹(Valdez))和US 2015/0159053A1(舒曼(Schümann)等人)中。所描述的解决方案通常涉及复杂且昂贵的制造工艺。

除关于压敏粘合剂的增加性能要求之外,挥发性有机化合物(VOC)减少法规具体地对于各种内部应用(职业卫生和职业安全)变得日益重要,诸如在建筑市场或者在机动车或电子工业中。已知的丙烯酸酯类压敏粘合剂通常含有大量的低分子量有机残余物,诸如由其聚合过程产生的未反应单体、聚合引发剂残余物、来自原材料的污染或在制造过程期间形成的降解产物。有资格作为VOC的这些低分子量残余物可扩散出胶带并且可能潜在有害。如果没有交联,则已知的丙烯酸酯类压敏粘合剂通常还存在缺乏内聚强度和过度的流动倾向的问题。该方面可使得非交联丙烯酸酯类压敏粘合剂的应用和可加工性特别成问题,尤其是当通过热熔工艺制造时。

压敏粘合剂制造过程中有机溶剂用量的减少已快速形成为减少总体VOC水平的一种直接方法。针对有机污染物使用特定清除剂,如WO 01/44400(Yang)中所述,是实现减少的VOC水平的另一种替代方式。然而,现有技术中已知的用于减少总体VOC水平的解决方案通常与增加的制造复杂性和制备成本相关联。

现有技术已知的压敏粘合剂材料不常向各种类型的基底(包括所谓的LSE和MSE基底)提供足够的稳健性和/或粘性,同时降低VOC水平特征。具体地,所观察到的总体VOC水平往往不满足各种内部应用的要求,例如在建筑市场或在机动车或电子工业中。部分解决方案已例如在US 2003/0082362 A1(Khandpur等人)、US 2004/0082700 A1(Khandpur等人)和US 2014/0057091 A1(Krawinkel等人)中有所描述。

在不挑战与本领域中已知的压敏粘合剂相关联的技术优势的情况下,仍然需要一种稳健且成本有效的多层压敏粘合剂组件,其提供优异且通用的粘附特征,具体地相对于各种类型的基底,包括LSE和MSE基底而言,同时提供降低的总体VOC水平。

发明内容

根据一个方面,本公开涉及一种共挤出的多层粘合剂组件,该共挤出的多层粘合剂组件包括:

a)可热活化的粘合剂树脂层,所述可热活化的粘合剂树脂层包含选自烯烃的一种或多种单体的(共)聚合物;以及

b)压敏粘合剂聚合物泡沫层,所述压敏粘合剂聚合物泡沫层包含橡胶基弹性体材料;

其中所述可热活化的粘合剂树脂层与所述压敏粘合剂泡沫层直接接触,并且其中所述可热活化的粘合剂树脂层的与所述压敏粘合剂泡沫层直接接触的表面和所述压敏粘合剂泡沫层的与所述可热活化的粘合剂树脂层直接接触的表面未进行任何化学或物理粘附促进表面处理。

在另一个方面,本公开涉及一种制造如上所述的共挤出的多层粘合剂组件的方法,该方法包括热熔共挤出压敏聚合物泡沫层和可热活化的粘合剂树脂层的步骤。

在本发明的又一个方面,提供了一种包含如上所述的共挤出的多层粘合组件的复合制品,其中可热活化的粘合剂树脂层具有与压敏聚合物泡沫层直接接触的第一主表面和粘结至橡胶密封制品的第二主表面。

根据又一个方面,本公开涉及一种如上所述的共挤出的多层压敏粘合组件用于工业应用、优选地用于内部应用、更优选地用于建筑市场应用和运输市场应用的用途。

附图说明

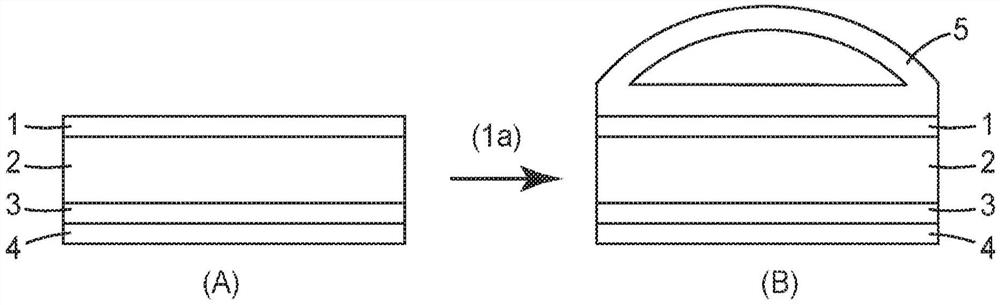

图1示出了根据本公开的一个方面的示例性共挤出的多层粘合剂组件以及根据本公开的另一个方面的制造示例性复合制品的示例性方法。

图2示出了本领域已知的层合多层粘合剂组件以及本领域已知的制造复合制品的示例性方法。

具体实施方式

根据第一方面,本公开涉及一种共挤出的多层粘合剂组件,该共挤出的多层粘合剂组件包括:

a)可热活化的粘合剂树脂层,所述可热活化的粘合剂树脂层包含选自烯烃的一种或多种单体的(共)聚合物;以及

b)压敏粘合剂聚合物泡沫层,所述压敏粘合剂聚合物泡沫层包含橡胶基弹性体材料;

其中所述可热活化的粘合剂树脂层与所述压敏粘合剂泡沫层直接接触,并且其中所述可热活化的粘合剂树脂层的与所述压敏粘合剂泡沫层直接接触的表面和所述压敏粘合剂泡沫层的与所述可热活化的粘合剂树脂层直接接触的表面未进行任何化学或物理粘附促进表面处理。

根据典型方面,本公开的共挤出的多层粘合剂组件通过压敏粘合剂聚合物泡沫层和可热活化的粘合剂树脂层的共挤出获得。

在本公开的上下文中,已令人惊讶地发现如上所述的共挤出的多层粘合剂组件提供突出的稳健性以及优异且通用的粘附特征,具体地相对于各种类型的基底,包括LSE和MSE基底,同时提供关于总体VOC水平降低的优异特征和性能。

此外,如本文所述的共挤出的多层粘合剂组件就各种类型的基底(包括LSE和MSE基底),具体地就机动车透明涂料、就机动车清漆或机动车油漆而言,提供了粘合特征和内聚特征(具体地相对于剥离力和抗静剪切力)的令人惊奇的良好总体平衡。

有利地,根据本公开的多层压敏粘合剂组件提供优异的表面和界面特性,这在聚合物泡沫层用可膨胀微球体发泡的那些执行方式中尤其令人惊奇。不受理论的束缚,据信这些突出的特性是由于用来形成压敏粘合剂聚合物泡沫层和可热活化的粘合剂树脂层的这些化合物在进行共挤出工艺步骤时处于熔融状态。这导致压敏粘合剂聚合物泡沫层外表面的更光滑表面和压敏粘合剂聚合物泡沫层与可热活化的粘合剂树脂层之间的更光滑界面(无空隙界面)。根据本公开的共挤出的多层压敏粘合剂组件的优异的表面和界面特性导致产生在将要附着到的基底上的更好润湿,并因此产生改善的粘附特性。

此外,如本文所述的共挤出的多层粘合剂组件提供优异的抗分层性和突出的抗双粘结失效性,甚至在高温诸如例如70℃和甚至更高的温度下。不受理论的束缚,据信这些突出的特性是由于在可热活化的粘合剂树脂层和包含橡胶基弹性体材料的压敏粘合剂聚合物泡沫层之间存在优异的锚固特性。反直觉地,已令人惊讶地发现,在可热活化的粘合剂树脂层表面或压敏粘合剂泡沫层的表面中没有一者不进行任何化学或物理粘附促进表面处理的情况下,实现这些优异的特性。

因此,根据本公开的共挤出的多层粘合剂组件在工业生产规模上比本领域已知的那些更成本有效。

图1中示出了根据本公开的一个方面的示例性共挤出的多层粘合剂组件(A)和根据本公开的另一个方面的制造示例性复合制品(B)的示例性方法。示例性共挤出的多层粘合剂组件(A)包括叠加至包含橡胶基弹性体材料的压敏粘合剂聚合物泡沫层2的可热活化的粘合剂树脂层1,压敏粘合剂聚合物泡沫层本身叠加至在其外表面上设置有剥离衬件4的包含橡胶基弹性体材料的第二压敏粘合剂层3。多层压敏粘合剂组件(A)通过可热活化的粘合剂树脂层1、压敏粘合剂聚合物泡沫层2和第二压敏粘合剂层3的一步热熔共挤出获得。复合制品(B)包括根据常规热层合步骤(1a)粘结到可热活化的粘合剂树脂层1的橡胶密封制品5。

在图2中,示出了本领域中已知的层合多层压敏粘合剂组件(D)以及本领域中已知的制造复合制品(E)的示例性方法。如图2中所描绘的制造复合制品(E)的方法包括提供多层粘合剂组件(C)的步骤,该多层粘合剂组件通过第三压敏粘合剂层6、包含基于丙烯酸酯的弹性体材料的聚合物泡沫层7和包含基于丙烯酸酯的弹性体材料的第二压敏粘合剂层8的一步热熔共挤出获得。第二压敏粘合剂层8的外表面还设置有剥离衬件9。该方法还包括以下步骤(2a):根据常规层合工艺,将在其主表面上设置有粘附促进底漆层(未示出)的可热活化的粘合剂树脂层1粘结到第三压敏粘合剂层6上。该步骤产生层合多层粘合剂组件(D)。然后根据常规热层合步骤(2b)将橡胶密封制品5粘结到可热活化的粘合剂树脂层1,从而得到复合制品(E)。

从图1和图2中可以看出,可热活化的多层压敏粘合剂组件(A)通过一步共挤出工艺获得,而可热活化的多层粘合剂组件(D)通过第一共挤出步骤然后在粘附促进底漆层的帮助下进行层合步骤(2a)获得。因此,根据本公开的(可热活化的)共挤出多层粘合剂组件有利地通过一步方法获得,而不需要以下附加步骤:a)在压敏粘合剂聚合物泡沫层与可热活化的粘合剂树脂层之间使用附加压敏粘合剂层;b)单独挤出可热活化的粘合剂树脂;c)对可热活化的粘合剂树脂涂底漆;以及d)将可热活化的粘合剂树脂层合至多层粘合剂组件。这种减少数目的制造步骤直接转化为显著的生产成本节约。

在另一个有利方面,如本文所述的共挤出的多层粘合剂组件的特征在于极低的或甚至基本上不存在明显气味。在一个特定方面,根据本公开的共挤出的多层粘合剂组件的特征在于还提供关于总体雾化水平降低的优异特征和性能。低雾化特征通常转化成脱气组分对冷凝的抗性改善以及对应的压敏粘合剂的热稳定性改善。

因而,根据本公开的共挤出的多层粘合剂组件具体地适用于(工业)内部应用,更具体地适用于建筑市场应用和运输市场应用。在机动车应用的上下文中,如本文所述的多层粘合剂组件可特别用于车身上的带密封、车门上的带密封、外部和内部部件附接、以及挡风雨条带应用。

在本公开的上下文中,表述“低表面能基底”是指那些具有小于34达因/厘米的表面能的基底。此类材料中包括有聚丙烯、聚乙烯(例如,高密度聚乙烯或HDPE、低密度聚乙烯或LDPE、LLDPE)以及聚丙烯的共混物(例如PP/EPDM、TPO)。

在本公开的上下文中,表述“中表面能基底”是指那些具有包含在34达因/厘米和70达因/厘米之间,典型地在34达因/厘米和60达因/厘米之间,并且更典型地在34达因/厘米和50达因/厘米之间的表面能的基底。此类材料中包括有聚酰胺6(PA6)、丙烯腈-丁二烯-苯乙烯(ABS)、PC/ABS共混物、PC、PVC、PA、聚氨酯、PUR、TPE、POM、聚苯乙烯聚(甲基丙烯酸甲酯)(PMMA)、透明涂料表面,具体地用于类似车辆的交通工具的透明涂料或用于工业应用的经涂覆表面,以及类似纤维强化塑料的复合材料。

表面能通常由例如ASTM D7490-08中所描述的接触角测量来确定。

术语“可热活化的”通常用于粘合剂技术领域中,并且意在表达为了形成粘附特性,粘合剂需要经受热处理,典型地在约60℃至约200℃的范围内;以便允许可热活化的层粘结到期望的基底。

在本公开的上下文中,术语“化学或物理粘附促进表面处理”意在指用于促进该基底更好地粘附至另一基底的基底表面的任何化学或物理处理。化学或物理粘附促进表面处理的典型示例包括但不限于化学清洁、电晕表面预处理、等离子体表面预处理、介电阻挡表面预处理、火焰表面预处理、底漆层、接枝中间层或接合层的涂覆。

用于本文的可热活化的粘合剂树脂不受特别限制。本领域中通常已知的任何可热活化的粘合剂树脂可用于本公开的上下文中,只要它们包含选自烯烃的一种或多种单体的(共)聚合物即可。按照本公开,本领域中的技术人员将容易识别用于本公开的合适的可热活化的粘合剂树脂。

根据一个有利方面,用于本文的可热活化的粘合剂树脂包含选自以下的(共)聚合物:聚烯烃均聚物、聚烯烃/聚烯烃共聚物(聚异质同晶体),以及它们的任何组合、共混物或混合物。

根据另一个有利方面,用于可热活化的粘合剂树脂中的烯烃单体选自乙烯、丙烯、丁烯、辛二烯,以及它们的任何组合或混合物。

根据又一个有利方面,用于本文的可热活化的粘合剂树脂包含选自以下的(共)聚合物:聚乙烯均聚物、聚丙烯均聚物、乙烯/丙烯共聚物,以及它们的任何组合、共混物或混合物。

在本公开的更有利方面,用于本文的可热活化的粘合剂树脂包含选自以下的(共)聚合物:乙烯/丙烯共聚物以及它们的任何组合、共混物或混合物。

在典型方面,用于本文的可热活化的粘合剂树脂包含选自以下的(共)聚合物:无规立构、全同立构、无规、嵌段、抗冲共聚物,以及它们的任何组合、共混物或混合物。

根据一个示例性方面,用于本文的可热活化的粘合剂树脂包含丙烯-乙烯共聚物,该丙烯-乙烯共聚物具有具体地基于可热活化的粘合剂树脂的重量计不大于50重量%、不大于40重量%、不大于30重量%、不大于20重量%、或甚至不大于10重量%的乙烯含量。

在本公开的一个特别有益的方面,用于本文的可热活化的粘合剂树脂包含基于丙烯或基于聚乙烯的抗冲共聚物,具体地包含乙烯-丙烯弹性体相的抗冲丙烯共聚物。

用于本文的合适的可商购的可热活化的粘合剂树脂包括商品名Finapro

可热活化的粘合剂树脂层的厚度由共挤出的多层粘合剂组件的最终用途确定。在典型方面,可热活化的粘合剂树脂层的厚度在30微米至300微米的范围内。

根据本公开的共挤出的多层粘合剂组件的典型方面,用于本文的可热活化的粘合剂树脂层粘附性地粘结到压敏粘合剂泡沫层。

本公开的共挤出的多层粘合剂组件还包括包含橡胶基弹性体材料的压敏粘合剂聚合物泡沫层。

在本公开的上下文中,术语“聚合物泡沫”意指基于聚合物的材料,并且该材料包括空隙,该空隙的量典型地为至少5体积%,典型地10体积%至80体积%或10体积%至65体积%。可通过已知方法中的任一种来获得空隙,诸如气体成孔法。另选地,空隙可起因于中空填料,诸如中空聚合物颗粒、中空玻璃微球体、中空陶瓷微球体的掺入。根据另一个另选方面,空隙可起因于可热膨胀微球体,优选戊烷填充的可膨胀微球体的掺入。当聚合物熔体通过挤出模头时,用于本文的可热膨胀微球体可膨胀。含有可膨胀微球体的聚合物混合物也可在低于其膨胀温度的温度下挤出,并且在随后的步骤中通过将带暴露于高于微球体的膨胀温度的温度而膨胀。另选地,空隙可起因于化学发泡剂的分解。

聚合物泡沫层通常具有包括在0.30g/cm

在本公开的情境中,表达“橡胶类弹性体材料”意指任何非丙烯酸类弹性体材料。此类材料中包括有天然橡胶和合成橡胶。

任何通常已知的橡胶类弹性体材料都可用于本公开的情境中。按照本公开,本领域中的技术人员可容易识别用于本文的合适的橡胶类弹性体材料。

根据示例方案,用于本文的橡胶类弹性体材料选自由以下组成的组:天然橡胶、合成橡胶、热塑性弹性体材料、非热塑性弹性体材料、热塑性烃弹性体材料、非热塑性烃弹性体材料以及它们的任何组合或混合物。

根据特定方面,用于本文的橡胶基弹性体材料选自:合成橡胶、热塑性弹性体材料、非热塑性弹性体材料、热塑性烃弹性体材料、非热塑性烃弹性体材料,以及它们的任何组合或混合物。

在本公开的有利方面,用于本文的橡胶基弹性体材料选自:卤化丁基橡胶,具体地溴丁基橡胶和氯丁基橡胶;卤化异丁烯-异戊二烯共聚物;溴-异丁烯-异戊二烯共聚物;氯-异丁烯-异戊二烯共聚物;嵌段共聚物;烯属嵌段共聚物;丁基橡胶;合成聚异戊二烯;乙烯-辛烯橡胶;乙烯-丙烯橡胶;乙烯-丙烯无规共聚物;乙烯-丙烯-二烯单体橡胶;聚异丁烯;聚(α-烯烃);乙烯-α-烯烃共聚物;乙烯-α-烯烃嵌段共聚物;苯乙烯嵌段共聚物;苯乙烯-异戊二烯-苯乙烯嵌段共聚物;苯乙烯-丁二烯-苯乙烯嵌段共聚物;苯乙烯-乙烯/丁二烯-苯乙烯嵌段共聚物;苯乙烯-乙烯/丙烯-苯乙烯嵌段共聚物;苯乙烯-丁二烯无规共聚物;烯属聚合物和共聚物;乙烯-丙烯无规共聚物;乙烯-丙烯-二烯三元共聚物以及它们的任何组合或混合物。

根据优选方面,用于本文的橡胶基弹性体材料选自烯烃聚合物和共聚物,具体地烯烃嵌段共聚物,以及它们的任何组合、共混物或混合物。

在本公开的特别优选的方面,用于本文的橡胶基弹性体材料包含式Q

i.Q表示所述多臂嵌段共聚物的臂,并且每个臂独立地具有式G-R;

ii.n表示臂的数目,并且为至少3的整数;并且

iii.Y为多官能偶联剂的残基;

其中每个R为包含聚合的共轭二烯、聚合的共轭二烯的氢化衍生物或它们的组合的橡胶态嵌段;并且每个G为包含聚合的单乙烯基芳族单体的玻璃态嵌段。

在典型方面,橡胶态嵌段表现出低于室温的玻璃化转变温度(Tg)。在一个方面,橡胶态嵌段的Tg小于约0℃、或甚至小于约-10℃。在另一个方面,橡胶态嵌段的Tg小于约-40℃、或甚至小于约-60℃。

在典型方面,玻璃态嵌段表现出高于室温的Tg。在一些实施方案中,玻璃态嵌段的Tg为至少约40℃、至少约60℃、至少约80℃、或甚至至少约100℃。

术语“玻璃化转变温度”和“Tg”可互换使用并且是指材料或混合物的玻璃化转变温度。除非另外指明,否则玻璃化转变温度值通过差示扫描量热法(DSC)确定。

在本公开的特定方面,用于本文的多臂苯乙烯嵌段共聚物使得n在3至10或甚至3至5的范围内。在另一个方面,n为4,而在一些其他执行方式中,n等于6或更大。

用于本文的合适的橡胶态嵌段R包含聚合的共轭二烯、聚合的共轭二烯的氢化衍生物、或它们的组合。在典型方面,至少一个臂的橡胶态嵌段包含选自以下的聚合的共轭二烯:异戊二烯、丁二烯、乙烯丁二烯共聚物、聚异戊二烯或聚丁二烯的氢化衍生物,以及它们的任何组合或混合物。根据有利方面,每个臂的橡胶态嵌段包含选自以下的聚合的共轭二烯:异戊二烯、丁二烯、乙烯丁二烯共聚物、聚异戊二烯或聚丁二烯的氢化衍生物、以及它们的组合或混合物。

根据依据本公开的多层粘合剂组件的优选方面,多臂嵌段共聚物的橡胶态嵌段中的至少一个包含选自以下的共轭二烯:异戊二烯、丁二烯,以及它们的任何组合。更优选地,多臂嵌段共聚物的橡胶态嵌段中的每一个包含选自以下的共轭二烯:异戊二烯、丁二烯,以及它们的任何组合或混合物。

根据依据本公开的多层粘合剂组件的特别有利的方面,多臂嵌段共聚物的至少一个臂选自苯乙烯-异戊二烯-苯乙烯、苯乙烯-丁二烯-苯乙烯、苯乙烯-乙烯-丁烯-苯乙烯、苯乙烯-乙烯-丙烯-苯乙烯、以及它们的组合。更优选地,多臂嵌段共聚物的每个臂选自苯乙烯-异戊二烯-苯乙烯、苯乙烯-丁二烯-苯乙烯、苯乙烯-乙烯-丁烯-苯乙烯、苯乙烯-乙烯-丙烯-苯乙烯,以及它们的任何组合。甚至更优选地,多臂嵌段共聚物的每个臂选自苯乙烯-异戊二烯-苯乙烯、苯乙烯-丁二烯-苯乙烯,以及它们的任何组合。

用于本文的合适的玻璃态嵌段G包含聚合的单乙烯基芳族单体。在典型方面,至少一个臂的玻璃态嵌段包含选自苯乙烯、苯乙烯相容的共混物,以及它们的任何组合的单乙烯基芳族单体。根据一个有利的方面,每个臂的玻璃态嵌段包含选自苯乙烯、苯乙烯相容的共混物,以及它们的任何组合的单乙烯基芳族单体。

根据本公开的一个有利的执行方式,用于本文的多臂嵌段共聚物是(多臂)星形嵌段共聚物。在根据本公开的多层粘合剂组件的更有利的方面,多臂嵌段共聚物是多模嵌段共聚物。如本文所用,术语“多模”意指共聚物包含具有至少两个不同分子量的末端嵌段。此类嵌段共聚物还可被表征为具有至少一个“高”分子量末端嵌段,和至少一个“低”分子量末端嵌段,其中术语高和低是相对于彼此使用的。在一个特定方面,高分子量末端嵌段的数均分子量((Mn)H相对于低分子量末端嵌段的数均分子量(Mn)L的比率为至少约1.25。

在一个特定方面,(Mn)H在约5000至约50000的范围内。在另一个方面,(Mn)H为至少约8000、或甚至为至少约10000。在另一个方面,(Mn)H不大于约35000。在又一个方面,(Mn)L在约1000至约10000的范围内。在又一个方面,(Mn)L为至少约2000、或甚至为至少约4000。在再一个方面,(Mn)L小于约9000、或甚至小于约8000。

根据另一个有益方面,多臂嵌段共聚物是非对称嵌段共聚物。本文所用的术语“非对称”意指嵌段共聚物的臂不是都一样的。一般来讲,由于末端嵌段的分子量并非都一样,因此多模嵌段共聚物是并非所有多模嵌段共聚物的臂都一样的非对称嵌段共聚物(即,多模非对称嵌段共聚物)。在一个方面,用于本公开的嵌段共聚物是多模非对称嵌段共聚物。

用于本文的多臂嵌段共聚物描述于例如US 7,163,741 B1(Khandpur等人)中。制备多臂嵌段共聚物,具体地多模非对称嵌段共聚物的方法描述于例如美国专利5,296,547(Nestegard等人)或美国专利5,393,787(Nestegard等人)中,其内容以引用方式并入本文。

一般来讲,用于本文的多官能偶联剂可为任何聚烯基偶联剂或已知具有可与活性聚合物的碳负离子反应以形成连接的聚合物的官能团的其他材料。聚烯基偶联剂可为脂族的、芳族的或杂环的。示例性的脂族聚烯基偶联剂包括但不限于聚乙烯基乙炔和聚烷基乙炔、二乙炔、磷酸酯、亚磷酸酯和二甲基丙烯酸酯(例如,二甲基丙烯酸乙二醇酯)。示例性的芳族聚烯基偶联剂包括但不限于聚乙烯基苯、聚乙烯基甲苯、聚乙烯基二甲苯、聚乙烯基蒽、聚乙烯基萘和二乙烯均四甲苯。示例性的聚乙烯基基团包括但不限于二乙烯基、三乙烯基和四乙烯基基团。在一个方面,可使用二乙烯基苯(DVB),并且可包括邻二乙烯基苯、间二乙烯基苯、对二乙烯基苯、以及它们的混合物。示例性的杂环聚烯基偶联剂包括但不限于二乙烯基吡啶和二乙烯基噻吩。其他示例性的多官能偶联剂包括但不限于卤化硅、聚环氧化合物、多异氰酸酯、聚酮、聚酐和二羧酸酯。

根据典型方面,基于压敏粘合剂聚合物泡沫的重量,如上所述的橡胶基弹性体材料例如以至多80重量%的量使用。在一个示例性方面,基于压敏粘合剂聚合物泡沫的重量计,橡胶基弹性体材料的量在20重量%至80重量%、20重量%至70重量%、25重量%至60重量%、30重量%至60重量%、或甚至35重量%至60重量%的范围内。

在共挤出的多层粘合剂组件的一个特定方面,压敏粘合剂聚合物泡沫层还可任选地包含烃增粘剂。用于本文的合适的烃增粘剂不受特别限制。

在本公开的情境中可使用常规压敏粘合剂组合物中通常包括的任何烃增粘剂。可用的烃增粘剂通常被选择为可与(共)聚合材料混溶。按照本公开,本领域中的技术人员可容易识别用于本文的合适的烃增粘剂。

可加入固体或液体烃增粘剂,但固体烃增粘剂是优选的。固体增粘剂一般具有10,000克/摩尔或更小的数均分子量(Mw)和高于约70℃的软化点。液体增粘剂为具有约0℃至约20℃的软化点的粘性材料。

合适的增粘树脂可包括萜烯树脂诸如多萜(例如,基于α-蒎烯的树脂,基于β-蒎烯的树脂和基于苎烯的树脂)和芳族改性的多萜树脂(例如,苯酚改性的多萜树脂);苯并呋喃-茚树脂;以及基于石油的烃树脂,诸如基于C5的烃树脂、基于C9的烃树脂、基于C5/C9的烃树脂、和基于二环戊二烯的树脂。如果加入,则可将这些增粘树脂氢化以降低它们对特定压敏粘合剂组合物的颜色贡献。可根据需要使用各种增粘剂的组合,只要它们满足上文详述的VOC要求并且也优选地满足上文详述的FOG水平要求。

为烃树脂的增粘剂可以由各种基于石油的原料制备。这些原料可以为脂族烃类(主要是C5单体与存在的一些其他单体,诸如反式-1,3-戊二烯、顺式-1,3-戊二烯、2-甲基-2-丁烯、二环戊二烯、环戊二烯,以及环戊烯的混合物)、芳族烃类(主要是C9单体与存在的一些其他单体,诸如乙烯基甲苯、二环戊二烯、茚、甲基苯乙烯、苯乙烯、和甲基茚的混合物)、或它们的混合物。衍生自C5单体的增粘剂被称为基于C5的烃树脂,而衍生自C9单体的那些被称为基于C9的烃树脂。一些增粘剂衍生自C5和C9单体的混合物,或者是基于C5的烃增粘剂和基于C9的烃增粘剂的共混物。这些增粘剂可被称为基于C5/C9的烃增粘剂。这些树脂中任一种可部分或完全氢化以改善它们的颜色、它们的热稳定性或它们的工艺兼容性。

基于C5的烃树脂可以商品名PICCOTAC和EASTOTAC从伊士曼化工公司(EastmanChemical Company)商购获得,以商品名WINGTACK从克雷威利公司(Cray Valley)商购获得,以商品名NEVTAC LX从内维尔化工公司(Neville Chemical Company)商购获得,以及以商品名HIKOREZ从可隆工业公司(Kolon Industries,Inc.)商购获得。各种氢化程度的基于C5的烃树脂可以商品名EASTOTACK从伊士曼化工公司(Eastman Chemical)商购获得。

基于C9的烃树脂可以商品名PICCO、KRISTLEX、PLASTOLYN、PICCOTAC和ENDEX从伊士曼化工公司(Eastman Chemical Company)商购获得,以商品名NORSOLENE从克雷威利公司(Cray Valley)商购获得,以商品名NOVAREZ从吕特格斯公司(Ruetgers N.V.)商购获得,以及以商品名HIKOTAC从可隆工业公司(Kolon Industries,Inc.)商购获得。这些树脂可被部分地或完全地氢化。在氢化之前,基于C9的烃树脂通常具有约40百分比的芳香物,如通过质子核磁共振测得。氢化的基于C9的烃树脂可例如以商品名REGALITE和REGALREZ从伊士曼化学(Eastman Chemical)商购获得,其为50至100百分比(例如,50百分比、70百分比、90百分比和100百分比)氢化的。部分地氢化的树脂通常具有一些芳族环。

各种基于C5/C9的烃增粘剂可以商品名ARKON从荒川株式会社(Arakawa)商购获得,以商品名QUINTONE从吉翁株式会社(Zeon)商购获得,以商品名ESCOREZ从埃克森美孚化工公司(Exxon Mobil Chemical)商购获得,以及以商品名NURES和H-REZ从新港工业公司(Newport Industries)商购获得。在本公开的情境中,用于本文的合适的烃增粘剂可有利地在可以商品名ESCOREZ从埃克森美孚化工公司(Exxon Mobil Chemical)商购获得的那些基于C5/C9的烃增粘剂中选择。

根据本公开的多层压敏粘合剂组件的一个优选方面,用于本文的烃增粘剂选自脂族烃树脂、脂环族烃树脂、芳族改性的脂族树脂和脂环族树脂、芳族树脂、氢化烃树脂、萜烯树脂和改性的萜烯树脂、萜烯-苯酚树脂、松香脂,以及它们的任何组合或混合物。

在本公开的有利方面,增粘树脂选自基于C5的烃树脂、基于C9的烃树脂、C5/基于C9的烃树脂,以及它们的任何组合或混合物。在另一个有利方面,增粘剂选自氢化萜烯树脂、氢化松香树脂、氢化的基于C5的烃树脂、氢化的基于C9的烃树脂、氢化的C5/基于C9的烃树脂,以及它们的任何组合或混合物。

在根据本公开的共挤出的多层粘合剂组件的一个有益方面,在通过根据实验部分中所述的重量损失测试方法的热重量分析测量时,用于本文的一种或多种烃增粘剂具有小于1000ppm、小于800ppm、小于600ppm、小于400ppm、或甚至小于200ppm的挥发性有机化合物(VOC)值。

根据另一个有益方面,在通过根据实验部分中所述的重量损失测试方法的热重量分析测量时,用于本文的一种或多种烃增粘剂具有小于1500ppm、小于1000ppm、小于800ppm、小于600ppm、或甚至小于500ppm的挥发性雾化化合物(FOG)值。

有利地,在通过根据实验部分中所述的烘箱脱气测试方法的重量损失分析进行测量时,用于本文的一种或多种烃增粘剂具有小于1重量%、小于0.8重量%、小于0.6重量%、小于0.5重量%、小于0.4重量%、小于0.3重量%、小于0.2重量%、或甚至小于0.1重量%的脱气值。

根据有利方面,用于本文的压敏粘合剂聚合物泡沫层包含在通过根据实验部分中所述的重量损失测试方法的热重量分析进行测量时具有小于1000ppm的挥发性有机化合物(VOC)值的第一烃增粘剂,其中第一烃增粘剂具有优选地至少60℃的Tg,并且其中优选地第一烃增粘剂主要与橡胶态嵌段相容。

在有利方面,第一烃增粘剂主要与至少一些橡胶态嵌段相容。在另一个有利方面,第一烃增粘剂主要与多臂嵌段共聚物的每个橡胶态嵌段相容。

如本文所用,如果增粘剂可与嵌段混溶,则增粘剂与所述嵌段“相容”。一般来讲,增粘剂与嵌段的可混溶性可通过测量增粘剂对所述嵌段的Tg的影响来确定。如果增粘剂可与嵌段混溶,则它将改变(例如增加)所述嵌段的Tg。如果增粘剂至少可与嵌段混溶,则增粘剂与所述嵌段“主要相容”,但它也可与其它嵌段混溶。例如,与橡胶态嵌段主要相容的增粘剂将可与橡胶态嵌段混溶,但也可与玻璃态嵌段混溶。

一般来讲,具有相对低的溶解度参数的树脂往往会与橡胶态嵌段缔合;然而,随着这些树脂的分子量或软化点降低,它们在玻璃态嵌段中的溶解度往往会增大。

与橡胶态嵌段主要相容的示例性第一烃增粘剂有利地选自聚合物型萜烯、异官能(hetero-functional)萜烯、香豆酮-茚树脂、松香酸、松香酸的酯、歧化松香酸酯、氢化松香酸、C5脂族树脂、C9氢化芳族树脂、C5/C9脂族/芳族树脂、二环戊二烯树脂、由C5/C9和二环戊二烯前体产生的氢化烃树脂、氢化苯乙烯单体树脂,以及它们的任何共混物。

根据另一个有利方面,用于本文的压敏粘合剂聚合物泡沫可任选地包含在通过根据实验部分中所述的重量损失测试方法的热重量分析进行测量时具有小于1000ppm的挥发性有机化合物(VOC)值的第二烃增粘剂,其中第二烃增粘剂具有优选地至少60℃的Tg,并且其中优选地第二烃增粘剂主要与玻璃态嵌段相容。

在优选方面,与玻璃态嵌段主要相容的第二烃增粘剂有利地选自香豆酮-茚树脂、松香酸、松香酸的酯、歧化松香酸酯、C9芳族化合物、苯乙烯、α-甲基苯乙烯、纯单体树脂和C9/C5芳族改性的脂族烃、以及它们的共混物。

在用于本文的压敏粘合剂聚合物泡沫的一个方面,第一烃增粘剂和/或第二烃增粘剂具有至少65℃、或甚至至少70℃的Tg。在另一个方面,第一烃增粘剂和第二烃增粘剂两者均具有至少65℃、或甚至至少70℃的Tg。

在用于本文的压敏粘合剂聚合物泡沫的另一个方面,第一烃增粘剂和/或第二烃增粘剂具有至少约115℃、或甚至至少约120℃的软化点。在又一个方面,第一烃增粘剂和第二烃增粘剂两者均具有至少约115℃、或甚至至少约120℃的软化点。

根据用于本公开的压敏粘合剂聚合物泡沫的典型方面,所有嵌段共聚物的总重量与所有烃增粘剂的总重量的比率在2.4∶1至1∶2.4、2∶1至1∶2、1.5∶1至1∶1.5、1.2∶1至1∶1.2、1.15∶1至1∶1.15、或甚至1.1∶1至1∶1.1的范围内。

根据压敏粘合剂聚合物泡沫的典型方面,基于压敏粘合剂聚合物泡沫的重量计,任何烃增粘剂可例如以至多80重量%的量使用。在一个方面,基于压敏粘合剂聚合物泡沫的重量计,增粘剂可以至多70重量%、至多60重量%、至多55重量%、至多50重量%、或甚至至多45重量%的量使用。基于压敏粘合剂聚合物泡沫的重量计,增粘剂的量可例如在20重量%至70重量%、25重量%至60重量%、或甚至25重量%至50重量%的范围内。

在共挤出的多层粘合剂组件的一个特定方面,压敏粘合剂聚合物泡沫层还可任选地包含聚合物增塑剂。用于本文的合适的聚合物增塑剂不受特别限制。

在本公开的上下文中可使用常规压敏粘合剂组合物中典型地包括的任何聚合物增塑剂。按照本公开,本领域中的技术人员可容易识别用于本文的合适的聚合物增塑剂。

在典型方面,用于本文的聚合物增塑剂具有至少10.000g/mol、至少15.000g/mol、至少20.000g/mol、或甚至至少30.000g/mol的重均分子量M

聚合物增塑剂的重均分子量Mw可通过技术人员已知的任何方法,例如凝胶渗透色谱法(GPC)(也称为尺寸排阻色谱法(SEC)),或通过光散射技术进行确定。除非另行指出,聚合物增塑剂的重均分子量Mw根据ASTM D4001-13通过光散射进行测量。

在另一个典型方面,用于本文的聚合物增塑剂具有100.000g/mol或更小、小于90.000g/mol、小于80.000g/mol、小于70.000g/mol、小于60.000g/mol、小于50.000g/mol、或甚至小于40.000g/mol的重均分子量M

在又一个方面,用于本文的聚合物增塑剂具有在10.000g/mol至80.000g/mol、20.000g/mol至70.000g/mol、25.000g/mol至65.000g/mol、25.000g/mol至60.000g/mol、30.000g/mol至60.000g/mol、或甚至30.000g/mol至55.000g/mol范围内的重均分子量M

根据有利方面,所用的聚合物增塑剂选自聚异丁烯增塑剂、液体聚丁二烯增塑剂、液体聚异戊二烯增塑剂、液体异戊二烯-丁二烯-苯乙烯共聚物增塑剂、乙烯丙烯二烯单体增塑剂、液体烃树脂,以及它们的任何组合或混合物或氢化形式。

有利地,在通过根据实验部分中所述的重量损失测试方法的热重量分析测量时,用于本文的一种或多种聚合物增塑剂具有小于1000ppm、小于800ppm、小于600ppm、小于400ppm、或甚至小于200ppm的挥发性有机化合物(VOC)值。

还有利地,在通过根据实验部分中所述的重量损失测试方法的热重量分析测量时,用于本文的一种或多种聚合物增塑剂具有小于2500ppm、小于2000ppm、小于1500ppm、小于1000ppm、小于800ppm、小于600ppm、或甚至小于500ppm的挥发性雾化化合物(FOG)值。

再有利地,当根据实验部分中所述烘箱脱气测试方法通过重量损失分析进行测量时,用于本文的聚合物增塑剂具有小于1重量%、小于0.8重量%、小于0.6重量%、小于0.5重量%、小于0.4重量%、小于0.3重量%、小于0.2重量%或甚至小于0.1重量%的脱气值。

根据用于本公开的压敏粘合剂聚合物泡沫的一个特别优选的执行方式,聚合物增塑剂是聚异丁烯增塑剂。可用于本文的聚异丁烯增塑剂的典型实例包括但不限于选自可以商品名OPPANOL,具体地OPPANOL B系列从巴斯夫公司(BASF)商购获得的那些的那些。

根据典型方面,基于压敏粘合剂聚合物泡沫的重量计,聚合物增塑剂例如以至多40重量%的量使用。

在另一个方面,基于压敏粘合剂聚合物泡沫的重量计,聚合物增塑剂可以至多35重量%、至多30重量%、或至多25重量%的量使用。基于压敏粘合剂聚合物泡沫的重量计,聚合物增塑剂的量可例如在1重量%至40重量%、2重量%至30重量%、5重量%至30重量%、或甚至10重量%至25重量%的范围内。

根据共挤出的多层粘合剂组件的另一个典型方面,压敏粘合剂聚合物泡沫还可包含填充材料,具体地颗粒状填充材料作为任选成分。

可在本公开的情境中使用本领域技术人员通常已知的任何填充材料。可用于本文的填充材料的典型例子包括但不限于选自下列的那些:膨胀珠光体、微球体、可膨胀微球体、陶瓷球体、沸石、粘土填料、玻璃珠、中空无机珠、二氧化硅类填料、疏水性二氧化硅类填料、亲水性二氧化硅类填料、热解法二氧化硅、纤维(具体地玻璃纤维、碳纤维、石墨纤维、二氧化硅纤维、陶瓷纤维)、导电和/或导热粒子、纳米粒子(具体地二氧化硅纳米粒子),以及它们的任何组合。

在本公开的典型方面,压敏粘合剂聚合物泡沫还包含颗粒状填充材料,该颗粒状填充材料优选地选自:微球体、可膨胀微球体、优选地戊烷填充的可膨胀微球体、气体腔、玻璃珠、玻璃微球体、玻璃泡,以及它们的任何组合或混合物。更典型地,压敏粘合剂聚合物泡沫包含选自可膨胀微球体、玻璃泡,以及它们的任何组合或混合物的颗粒状填充材料。

当存在时,用于本文的填充材料可以任何合适的量用于压敏粘合剂聚合物泡沫中。在一个示例性方面,基于压敏粘合剂聚合物泡沫的重量计,填充材料以至多30重量%、至多25重量%、或甚至至多20重量%的量存在。在另一个示例性方面,基于压敏粘合剂聚合物泡沫的重量计,该量典型地为至少1重量%或至少3重量%。

根据另一个示例性方面,基于压敏粘合剂聚合物泡沫的重量计,填充材料以2重量%至30重量%、2重量%至20重量%、或甚至2重量%至15重量%范围内的量存在。

在共挤出的多层粘合剂组件的典型方面,用于本文的压敏粘合剂聚合物泡沫层不含聚(甲基)丙烯酸酯。

根据共挤出的多层粘合剂组件的有利方面,用于本文的压敏粘合剂聚合物泡沫层包含:

a)基于压敏粘合剂聚合物泡沫的总重量计,20重量%至80重量%、20重量%至70重量%、25重量%至60重量%、30重量%至60重量%、或甚至35重量%至60重量%的橡胶基弹性体材料;

b)任选地,基于压敏粘合剂聚合物泡沫的总重量计,20重量%至70重量%、25重量%至60重量%、或甚至25重量%至50重量%的烃增粘剂;

c)任选地,基于压敏粘合剂聚合物泡沫的总重量计,1重量%至40重量%、2重量%至30重量%、5重量%至30重量%、或甚至10重量%至25重量%的聚合物增塑剂,具体地聚异丁烯增塑剂;以及

d)任选地,基于压敏粘合剂聚合物泡沫的重量计,2重量%至30重量%、2重量%至20重量%、或甚至2重量%至15重量%的颗粒状填充材料,该颗粒状填充材料优选地选自可膨胀微球体和玻璃泡。

根据共挤出的多层粘合剂组件的另一个有利方面,用于本文的压敏粘合剂聚合物泡沫层不含任何交联添加剂,具体地不含多官能(甲基)丙烯酸酯化合物。

在一个特定方面,压敏粘合剂聚合物泡沫层还包含交联添加剂(也称为交联剂)。用于本文的合适的交联添加剂没有特别限制,并且按照本公开,本领域中的技术人员可容易地识别用于本文的合适的交联添加剂。

用于本文的合适的交联添加剂包括但不限于多官能(甲基)丙烯酸酯和多官能马来酰亚胺化合物。用于本文的特别合适的交联添加剂包含多个(甲基)丙烯酰基。

具有多个(甲基)丙烯酰基基团的交联剂可为二(甲基)丙烯酸酯、三(甲基)丙烯酸酯、四(甲基)丙烯酸酯、五(甲基)丙烯酸酯等。这些交联剂可例如通过使(甲基)丙烯酸与多元醇(即具有至少两个羟基基团的醇)反应而形成。多元醇通常具有两个、三个、四个或五个羟基基团。也可使用交联剂的混合物。

在一个方面,交联剂含有至少两个(甲基)丙烯酰基团。具有两个丙烯酰基团的示例性交联剂包括但不限于:二丙烯酸1,2-乙二醇酯、二丙烯酸1,3-丙二醇酯、二丙烯酸1,9-壬二醇酯、二丙烯酸1,12-十二烷二醇酯、二丙烯酸1,4-丁二醇酯、二丙烯酸1,6-己二醇酯、二丙烯酸丁二醇酯、双酚A二丙烯酸酯、二丙烯酸二乙二醇酯、二丙烯酸三乙二醇酯、二丙烯酸四乙二醇酯、二丙烯酸三丙二醇酯、聚乙二醇二丙烯酸酯、聚丙二醇二丙烯酸酯、聚乙烯/聚丙烯共聚物二丙烯酸酯、聚丁二烯二(甲基)丙烯酸酯、丙氧基化的三(甲基)丙烯酸甘油酯、以及新戊二醇羟基新戊酯二丙烯酸酯改性的己内酯。

具有三个或四个(甲基)丙烯酰基团的示例性交联剂包括但不限于:三羟甲基丙烷三丙烯酸酯(例如可以商品名TMPTA-N从佐治亚州士麦那的氰特工业公司(CytecIndustries,Inc.,Smyrna,GA)商购获得和以商品名SR-351从宾夕法尼亚州埃克斯顿的沙多玛公司(Sartomer,Exton,PA)商购获得)、三羟甲基丙烷三甲基丙烯酸酯(例如可以商品名SR-350从宾夕法尼亚州埃克斯顿的沙多玛公司(Sartomer,Exton,PA)商购获得)、季戊四醇三丙烯酸酯(例如可以商品名SR-444从沙多玛公司商购获得)、三(2-羟乙基异氰脲酸酯)三丙烯酸酯(可以商品名SR-368从沙多玛公司商购获得)、季戊四醇三丙烯酸酯和季戊四醇四丙烯酸酯的混合物(例如,可以商品名PETIA(其中四丙烯酸酯与三丙烯酸酯的比例为大约1∶1)和商品名PETA-K(其中四丙烯酸酯与三丙烯酸酯的比例为大约3∶1)从氰特工业公司商购获得)、季戊四醇四丙烯酸酯(例如可以商品名SR-295从沙多玛公司商购获得)、二-三羟甲基丙烷四丙烯酸酯(例如可以商品名SR-355从沙多玛公司商购获得),以及乙氧基化的季戊四醇四丙烯酸酯(例如可以商品名SR-494从沙多玛公司商购获得)。具有五个(甲基)丙烯酰基团的示例性交联剂包括但不限于:双季戊四醇五丙烯酸酯(例如,以商品名SR-399从沙多玛公司商购获得)。

在一个特定的方面,交联剂为含有至少两个(甲基)丙烯酰基团的聚合物材料。例如,交联剂可为具有至少两个丙烯酰基团的聚(环氧烷)(例如可从沙多玛公司商购获得的聚乙二醇二丙烯酸酯,诸如SR210、SR252和SR603)或具有至少两个(甲基)丙烯酰基团的聚(氨酯)(例如获自沙多玛公司的聚氨酯二丙烯酸酯,诸如CN9018)。随着较高分子量的交联剂增加,所得丙烯酸类共聚物趋于在断裂之前具有较高伸长。聚合物交联剂往往比它们的非聚合对应物以更大的重量百分比含量使用。

在其他交联方法中,可使用热交联剂,其任选地与合适的促进剂和阻滞剂组合。用于本文的合适的热交联剂包括但不限于异氰酸酯,更具体为三聚的异氰酸酯和/或不含封闭剂的空间位阻的异氰酸酯或其他环氧化物化合物,诸如环氧化物-胺交联剂系统。有利的交联剂体系和方法例如在DE 202009013255 U1、EP 2 305 389 A1、EP 2 414 143 A1、EP 2192 148 A1、EP 2 186 869、EP 0 752 435 A1、EP 1 802 722 A1、EP 1 791 921 A1、EP 1791 922 A1、EP 1 978 069 A1和DE 10 2008 059 050 A1的说明书中有所描述,其相关内容以引用方式并入。特别有利的交联剂体系和方法在EP 0 752 435 A1和EP 1 978 069 A1中有所描述。适用于本文的促进剂和阻滞剂体系如在US-A1-2011/0281964的说明书中有所描述,其相关内容以引用方式明确地并入本文。用于本文的合适的热交联剂包括环氧环己基衍生物,具体地环氧环己基羧酸酯衍生物,特别优选为(3,4-环氧环己烷)甲基3,4-环氧环己基羧酸酯,其可以商品名UVACURE 1500从氰特工业公司商购获得。根据一个特定方面,用于本文的橡胶基弹性体材料可包含能够与环氧化物基团交联的(共)聚合物或共聚物。对应地,所用单体或共聚单体的至少一部分可有利地为能够与环氧化物基团交联的官能单体。可适宜地使用具有酸性基团(尤其是羧酸基团、磺酸基团或膦酸基团)和/或羟基基团和/或酸酐基团和/或环氧化物基团和/或胺基团的单体,具体地为含有羧酸基团的单体。合适的官能单体描述于例如US 2005/0288436 A1中。

基于压敏粘合剂聚合物泡沫的重量计,交联添加剂,当存在时,可例如以至多40重量%的量使用。在一个特定方面,基于压敏粘合剂聚合物泡沫的重量计,交联添加剂可以在0.1重量%至10重量%、0.5重量%至8重量%、1重量%至6重量%、或甚至2重量%至5重量%的范围内的量使用。

除了热、湿气或光敏交联添加剂之外,还可使用高能电磁辐射(诸如γ或电子束辐射)实现交联。

在本公开的有利方面,用于本文的交联添加剂已用/能够用光化辐射活化,更优选地用电子束辐射。在一个更优选的方面,交联添加剂选自多官能(甲基)丙烯酸酯化合物。示例性多官能(甲基)丙烯酸酯化合物优选地包含至少两个(甲基)丙烯酰基团,具体地为三个或四个(甲基)丙烯酰基团,更具体地为三个(甲基)丙烯酰基团。

在另一个有利方面,多官能(甲基)丙烯酸酯化合物具有下式:

H

其中R

根据另一个有利方面,用于本文的交联添加剂是多官能(甲基)丙烯酸酯化合物,其选自二(甲基)丙烯酸1,6-己二醇酯、三羟甲基丙烷三(甲基)丙烯酸酯,以及它们的任何组合或混合物。

按照本公开,对于本领域的技术人员将明显的是,其他添加剂可任选地包括在压敏粘合剂聚合物泡沫中以实现任何所需特性。此类添加剂包括但不限于另外的增粘剂、颜料、增韧剂、增强剂、阻燃剂、抗氧化剂、聚合引发剂、以及各种稳定剂。添加剂的加入量通常足以获得所需的最终性质。

在本公开的一个典型方面,共挤出的多层粘合剂组件为两层共挤出的多层粘合剂构造的形式,两层共挤出的多层粘合剂构造包括可热活化的粘合剂树脂层和压敏粘合剂聚合物泡沫层。

可热活化的粘合剂树脂层的厚度由共挤出的多层粘合剂组件的最终用途确定。在典型方面,可热活化的粘合剂树脂层的厚度在30微米至300微米的范围内。根据另一个典型方面,压敏粘合剂聚合物泡沫层具有在100微米至6000微米、400微米至3000微米、或甚至800微米至2000微米的范围内的厚度。

根据本公开的共挤出的多层粘合剂组件可具有任何合适类型的设计或构造,这取决于其最终应用和所需特性,并且前提条件是其至少包含如上所述的共挤出的可热活化的粘合剂树脂层和共挤出的压敏粘合剂聚合物泡沫层。

根据示例性方面,本公开的共挤出的多层粘合剂组件可采取包括两个或更多个叠加层,即可热活化的粘合剂树脂层、压敏粘合剂聚合物泡沫层和任选地相邻层(例如,另外的压敏粘合剂层和/或背衬层)的多层构造的形式。此类粘合剂多层构造或带材可被有利地用作双层粘合剂带材,以将两个物体粘附至彼此。在此上下文中,用于本文的合适的层或背衬层可以或可以不表现出至少部分的压敏粘合剂特征。

因此,在本公开的有利方面,压敏粘合剂聚合物泡沫层具有第一主表面和第二主表面,可热活化的粘合剂树脂层与压敏粘合剂聚合物泡沫层的第一主表面直接接触(粘结到第一主表面),并且多层压敏粘合剂组件还包括粘结到压敏粘合剂聚合物泡沫层的第二主表面的第二压敏粘合剂层。

根据该有利执行方式,多层粘合剂组件有利地通过压敏聚合物泡沫层、可热活化的粘合剂树脂层和第二压敏粘合剂层的热熔共挤出获得,其中第二压敏粘合剂层优选地与压敏粘合剂聚合物泡沫层的第二主表面直接接触,并且其中压敏粘合剂聚合物泡沫层的第二主表面和第二压敏粘合剂层的与第二主表面压敏粘合剂聚合物泡沫层直接接触的表面优选地不含化学或物理粘附促进表面处理。

根据多层压敏粘合剂组件的有利方面,用于本文的第二压敏粘合剂层具有小于1500微米、小于1000微米、小于800微米、小于600微米、小于400微米、小于200微米、小于150微米、或甚至小于100微米的厚度。还有利地,用于本文的第二压敏粘合剂层具有包括在20微米至1500微米、20微米至1000微米、20微米至500微米、30微米至400微米、30微米至250微米、40微米至200微米、或甚至50微米至150微米范围内的厚度。

共挤出的多层粘合剂组件中包括的各种层和其他任选的层的厚度可根据所期望的执行方式和相关特性而在宽范围内变化。以举例的方式,每个层的厚度可独立地在25微米至6000微米、40微米至3000微米、50微米至3000微米、50微米至2000微米、或甚至50微米至1500微米的范围内选择。

根据特定执行方式,其中共挤出的多层粘合剂组件采取表皮/芯型共挤出的多层粘合剂组件的形式,其中压敏聚合物泡沫层为多层粘合剂组件的芯层,并且可热活化的粘合剂树脂层为多层粘合剂组件的表皮,优选的是,与压敏聚合物泡沫层/芯层相比,可热活化的粘合剂树脂层具有较低的厚度。

在该特定执行方式中,根据该特定执行方式,共挤出的多层粘合剂组件还包括粘结到压敏粘合剂聚合物泡沫层的第二主表面的第二压敏粘合剂表皮层,这种多层粘合剂组件反映了三层设计,其中压敏粘合剂聚合物泡沫层夹在可热活化的粘合剂树脂层和第二压敏粘合剂(表皮)层之间。该特定的多层粘合剂组件可有利地采取表皮/芯/表皮多层组件的形式,其中压敏粘合剂聚合物泡沫层为多层粘合剂组件的芯层,并且表皮层为可热活化的粘合剂树脂层和第二压敏粘合剂层。

在多层压敏粘合剂组件的一个特定方面,压敏粘合剂聚合物泡沫层和第二压敏粘合剂层具有相同的压敏粘合剂组合物,并且包含如上所述的压敏粘合剂组合物。在替选的方面,压敏粘合剂聚合物泡沫层和第二压敏粘合剂层具有相异的压敏粘合剂组合物。

用于形成用于本文的第二压敏粘合剂层的合适的组合物不受特别限制,并且按照本公开,可由本领域中的技术人员容易地识别。

根据共挤出的多层粘合剂组件的示例性方面,第二压敏粘合剂层包含选自以下的聚合物基体材料:橡胶基弹性体材料、聚丙烯酸酯、聚氨酯、聚烯烃、聚酰胺、聚酯、聚醚、聚异丁烯、聚苯乙烯、聚乙烯基化合物、聚乙烯吡咯烷酮、有机硅,以及它们的任何组合、共聚物或混合物。

在有利方面,第二压敏粘合剂层包括选自橡胶基弹性体材料的聚合物基体材料。更有利地,第二压敏粘合剂层具有如上在压敏粘合剂聚合物泡沫层的上下文中所述的组合物。

根据共挤出的多层粘合剂组件的另一个有利方面,第二压敏粘合剂层还包含式L-(G)

在一个特定方面,m为1,并且线型嵌段共聚物为包括一个橡胶态嵌段L和一个玻璃态嵌段G的二嵌段共聚物。在另一个特定方面,m为2,并且线型嵌段共聚物包括两个玻璃态末端嵌段和一个橡胶态中嵌段,即,线型嵌段共聚物为三嵌段共聚物。

在又一个特定方面,橡胶态嵌段L包括聚合的共轭二烯、聚合的共轭二烯的氢化衍生物、或它们的任何组合。在又一个方面,共轭二烯包含4至12个碳原子。示例性共轭二烯包括但不限于丁二烯、异戊二烯、乙基丁二烯、苯基丁二烯、戊间二烯、戊二烯、己二烯、乙基己二烯和二甲基丁二烯。聚合共轭二烯可单独使用或作为与彼此的共聚物使用。优选地,线型嵌段共聚物的橡胶态嵌段L包含选自异戊二烯、丁二烯,以及它们的任何组合的共轭二烯。在有利方面,橡胶态嵌段L包含聚合的烯烃,诸如例如异丁烯。

在一个方面,至少一个玻璃态嵌段G包含聚合的单乙烯基芳族单体。在另一个方面,三嵌段共聚物的两个玻璃态嵌段包含聚合的单乙烯基芳族单体。在又一个方面,线型嵌段共聚物包括两个玻璃态嵌段。根据另一方面,单乙烯基芳族单体包括8至18个碳原子。示例性的单乙烯基芳族单体包括但不限于苯乙烯、乙烯基吡啶、乙烯基甲苯、α-甲基苯乙烯、甲基苯乙烯、二甲基苯乙烯、乙基苯乙烯、二乙基苯乙烯、叔丁基苯乙烯、二正丁基苯乙烯、异丙基苯乙烯、其他烷基化苯乙烯、苯乙烯类似物和苯乙烯同系物。在又一个方面,单乙烯基芳族单体选自苯乙烯、苯乙烯相容的单体或单体共混物,以及它们的任何组合。

如本文所用,“苯乙烯相容单体或单体共混物”指优先与聚苯乙烯缔合或与嵌段共聚物的聚苯乙烯末端嵌段缔合的可聚合或共聚合的单体或单体共混物。所述相容性可产生于与单体苯乙烯的实际共聚作用;在热熔融或溶剂处理期间相容单体或共混物或者聚合单体或共混物在聚苯乙烯相中的溶解度;或者,在处理后静置时所述单体或共混物与高苯乙烯相区的缔合。

在一个有利方面,线型嵌段共聚物为二嵌段共聚物。在另一个有利方面,二嵌段共聚物选自苯乙烯-异戊二烯和苯乙烯-丁二烯。在有利方面,线型嵌段共聚物为三嵌段共聚物。在又一个有利方面,三嵌段共聚物选自苯乙烯-异戊二烯-苯乙烯、苯乙烯-丁二烯-苯乙烯、苯乙烯-乙烯-丁烯-苯乙烯、苯乙烯-乙烯-丙烯-苯乙烯、苯乙烯-异丁烯-苯乙烯,以及它们的任何组合。二嵌段共聚物和三嵌段共聚物可商购获得,例如可由德克萨斯州休斯敦的Dexco Polymer LP(Dexco Polymer LP,Houston,Texas)以商品名VECTOR购得的那些;以及可由德克萨斯州休斯顿的Kraton Polymers U.S.LLC(Kraton Polymers U.S.LLC,Houston,Texas)以商品名KRATON购得的那些。当制造和/或购买时,三嵌段共聚物也可含有一部分二嵌段共聚物。

根据共挤出的多层粘合剂组件的另一个有利方面,第二压敏粘合剂层还可包含玻璃态嵌段相容的芳族树脂,在通过实验部分中所述的环球测试方法测量时,芳族树脂具有优选地至少150℃的软化点值(RBSP)。

在本公开的情境中,表述“玻璃态嵌段相容的芳族树脂”意在指代与玻璃态嵌段相容的芳族树脂,其中术语“相容的”如前文所定义。

在一个有利方面中,具有至少150℃的软化点值(RBSP)的玻璃态嵌段相容的芳族树脂与多臂嵌段共聚物的每个玻璃态嵌段G以及任选的线型嵌段共聚物的玻璃态嵌段G相容。

典型地包含在常规压敏粘合剂组合物中的任何玻璃态嵌段相容的芳族树脂都可用于本公开的上下文中,优选地在它们满足上文详述的软化点要求的情况下。按照本公开,本领域中的技术人员可容易地识别用于本文的玻璃态嵌段相容的芳族树脂。

根据第二压敏粘合剂的有利方面,在通过实验部分中所述的环球测试方法测量时,用于本文的玻璃态嵌段相容的芳族树脂具有至少155℃、至少160℃、至少165℃、至少170℃、至少180℃、至少190℃、或甚至至少200℃的软化点值(RBSP)。

根据第二压敏粘合剂的另一个有利方面,用于本文的玻璃态嵌段相容的芳族树脂具有30.000g/mol或更小、25.000g/mol或更小、20.000g/mol或更小、15.000g/mol或更小、或甚至10.000g/mol或更小的重均分子量M

在优选方面,根据本公开的第二压敏粘合剂包含具有至少100℃、至少110℃、至少120℃、至少130℃、至少140℃、至少150℃、或甚至至少160℃的玻璃化转变温度(Tg)的玻璃态嵌段相容的芳族树脂。

根据第二压敏粘合剂的示例性方面,用于本文的玻璃态嵌段相容的芳族树脂具有10.000g/mol或更小、小于9.000g/mol、小于8.000g/mol、小于6.000g/mol、小于4.000g/mol、或甚至小于2.000g/mol的重均分子量M

根据第二压敏粘合剂的另一个示例性方面,用于本文的玻璃态嵌段相容的芳族树脂具有至少1.000g/mol、至少2.000g/mol、至少3.000g/mol、或甚至至少4.000g/mol的重均分子量M

根据本公开的又一个示例性方面,第二压敏粘合剂包含具有包括在1.000g/mol至9.500g/mol、或甚至2.000g/mol至9.000g/mol的范围内的重均分子量M

根据一个典型方面,用于本文的玻璃态嵌段相容的芳族树脂基本上是烃芳族树脂,但本公开不限于此。

在本公开的一个优选方面中,用于本文的玻璃态嵌段相容的芳族树脂选自烃芳族树脂、亚芳基氧化物(arylene oxide)树脂、基于C9的烃芳族树脂、基于C9的氢化烃芳族树脂、聚亚芳基氧化物树脂(具体地聚亚苯基氧化物或聚亚苯基醚)、茚苯并呋喃树脂、基于C9与马来酸酐的共聚物的芳族树脂,以及它们的任何组合或混合物。在一个优选的方面中,用于本文的玻璃态嵌段相容的芳族树脂选自烃芳族树脂、亚芳基氧化物树脂,以及它们的任何组合。

根据第二压敏粘合剂的有利方面,用于本文的玻璃态嵌段相容的芳族树脂选自基于C9的烃芳族树脂、基于C9的氢化烃芳族树脂、聚亚芳基氧化物树脂,具体地聚亚苯基氧化物或聚亚苯基醚。

根据第二压敏粘合剂的特别有利的方面,用于本文的玻璃态嵌段相容的芳族树脂选自基于C9的烃芳族树脂。

根据第二压敏粘合剂的另一个特别有利的方面,用于本文的玻璃态嵌段相容的芳族树脂选自聚亚苯基氧化物或聚亚苯基醚。

在优选方面,用于本文的第二压敏粘合剂包含玻璃态嵌段相容的芳族树脂,在通过根据实验部分中所述的重量损失测试方法的热重量分析测量时,芳族树脂具有小于1000ppm、小于800ppm、小于600ppm、小于500ppm、或甚至小于400ppm的挥发性有机化合物(VOC)值。

在另一个优选方面,用于本公开的第二压敏粘合剂包含玻璃态嵌段相容的芳族树脂,在通过根据实验部分中所述的重量损失测试方法的热重量分析测量时,芳族树脂具有小于1500ppm、小于1000ppm、小于800ppm、小于600ppm、或甚至小于500ppm的挥发性雾化化合物(FOG)值。

根据典型方面,根据本公开的第二压敏粘合剂包含其量不大于20重量%、不大于18重量%、不大于15重量%、或甚至不大于12重量%的玻璃态嵌段相容的芳族树脂,表示为基于压敏粘合剂的总重量计的重量百分比。

根据第二压敏粘合剂的另一个典型方面,玻璃态嵌段相容的芳族树脂的总量不小于2重量%、不小于4重量%、或甚至不小于5重量%,表示为基于第二压敏粘合剂的总重量计的重量百分比。

根据第二压敏粘合剂的优选方面,玻璃态嵌段相容的芳族树脂的总量包括在0.5重量%至35重量%、1重量%至30重量%、2重量%至25重量%、或甚至5重量%至25重量%的范围内,表示为基于第二压敏粘合剂的总重量计的重量百分比。

在本公开的一个典型方面,第二压敏粘合剂层不含选自以下的任何填充材料:微球体、可膨胀微球体、优选地戊烷填充的可膨胀微球体、气体腔、玻璃珠、玻璃微球体、玻璃泡,以及它们的任何组合或混合物。

根据共挤出的多层粘合剂组件的有利方面,第二压敏粘合剂层包含:

a)基于第二压敏粘合剂的总重量计,20重量%至80重量%、20重量%至70重量%、25重量%至60重量%、30重量%至60重量%、或甚至35重量%至60重量%的橡胶基弹性体材料;

b)任选地,基于第二压敏粘合剂的总重量计,20重量%至70重量%、25重量%至60重量%、或甚至25重量%至50重量%的烃增粘剂;

c)任选地,基于第二压敏粘合剂的重量计,2重量%至20重量%、4重量%至15重量%、5重量%至12重量%、或甚至5重量%至10重量%的聚合物增塑剂;

d)任选地,基于第二压敏粘合剂的重量计,20重量%至80重量%、20重量%至70重量%、25重量%至60重量%、30重量%至60重量%、或甚至35重量%至60重量%的线型嵌段共聚物;以及

e)任选地,基于第二压敏粘合剂的重量计,0.5重量%至35重量%、1重量%至30重量%、2重量%至25重量%、或甚至5重量%至25重量%的玻璃态嵌段相容的芳族树脂。

在一个示例性方面,根据本公开的共挤出的多层粘合剂组件具体地用光化辐射,更具体地用电子束辐射或UV辐射进行交联。根据典型方面,共挤出的多层粘合剂组件用电子束辐射进行交联,其中电子束辐射剂量典型地包括在50kGy和150kGy之间。在另一个特定方面,电子束辐射从两侧进行,以便在共挤出的多层粘合剂组件内实现对称的辐射分布。

在进行基于电子束辐射的交联时,结合选择合适的电子束加速张力来找到合适的电子束辐射剂量,将完全处在本领域中技术人员的技术范围内。典型地选择合适的加速张力,并且使其适于对应的共挤出的多层粘合剂组件的涂覆量。对于涂覆量包括在25g/m

根据本公开的一个特定方面,共挤出的多层粘合剂组件还包含交联添加剂,具体地多官能(甲基)丙烯酸酯或多官能马来酰亚胺化合物,更具体地,在压敏粘合剂泡沫层中和/或在第二压敏粘合剂层中和/或在可热活化的粘合剂树脂层中。

在根据本公开的共挤出的多层粘合剂组件中,可热活化的粘合剂树脂层与压敏粘合剂泡沫层直接接触,并且可热活化的粘合剂树脂层的与压敏粘合剂泡沫层直接接触的表面和压敏粘合剂泡沫层的与可热活化的粘合剂树脂层直接接触的表面未进行任何化学或物理粘附促进表面处理。

化学和物理粘附促进表面处理是多层粘合剂组件领域中的技术人员熟知的并且由其实践。典型的底漆组合物例如在美国专利5,677,376(格罗夫斯(Groves))和美国专利5,605,964(格罗夫斯(Groves))中有所描述。替选的化学或物理粘附促进表面处理在例如美国专利4,563,388(邦克(Bonk)等人)、EP-A1-0 384 598(约翰逊(Johnson)等人)、EP-A1-1 262 532(瓦尔迪兹(Valdez))和US 2015/0159053 A1(舒曼(Schümann)等人)中有所描述。

根据一个有利方面,本公开的共挤出的多层粘合剂组件不含选自以下的任何化学或物理粘附促进表面处理:物理粘附促进表面处理,具体地选自电晕表面预处理、等离子体表面预处理、介电阻挡表面预处理、火焰表面预处理,以及它们的任何组合。

在另一个有利方面,本公开的共挤出的多层粘合剂组件不含选自以下的任何化学或物理粘附促进表面处理:化学粘附促进表面处理,具体地,选自底涂层、接枝中间层,具体地基于(甲基)丙烯酸酯单体或(甲基)丙烯酰胺单体的电离辐射接枝的底涂层,以及它们的任何组合。

根据有利方面,在根据实验部分中所述的静态剪切测试方法在70℃下测量时,共挤出的多层粘合剂组件具有超过2000分钟、超过4000分钟、超过6000分钟、超过8000分钟、或甚至超过10000分钟的静态剪切强度值。

根据另一个有利方面,在根据实验部分中所述的静态剪切测试方法在90℃下测量时,共挤出的多层粘合剂组件具有超过2000分钟、超过4000分钟、超过6000分钟、超过8000分钟、或甚至超过10000分钟的静态剪切强度值。

根据又一个有利方面,在根据实验部分中所述的剪切粘附力失效温度测试方法进行测量时,共挤出的多层粘合剂组件具有大于80℃、大于90℃、大于100℃、大于110℃、大于120℃、或甚至大于130℃的剪切粘附力失效温度(SAFT)值。

在本公开的另一个方面,提供了一种包含如上所述的共挤出的多层粘合组件的复合制品,其中可热活化的粘合剂树脂层具有与压敏聚合物泡沫层直接接触的第一主表面和粘结至橡胶密封制品的第二主表面。

用于本文的橡胶密封制品不受特别限制。在本领域中通常已知的任何橡胶密封制品可在本公开的上下文中使用。本领域中技术人员可容易地识别用于本文的合适的橡胶密封制品。对于本领域中的技术人员将明显的是,橡胶密封制品意在指定用于密封应用的基于橡胶(弹性体)材料的制品。用于本文的示例性橡胶密封制品包括但不限于用于机动车工业的橡胶密封制品。用于密封应用的示例性橡胶材料包括但不限于EPDM、热塑性弹性体(TPE)、热塑性硫化橡胶(TPV)以及以商品名Fortrex

根据复合制品的另一个有利方面,用于本文的橡胶密封制品选自外部和内部部件附接橡胶密封制品和挡风雨条橡胶密封制品,具体地用于机动车工业。

根据复合制品的又一个有利方面,用于本文的橡胶密封制品选自天窗密封件、滴落导轨密封件、水箱密封件、后备箱密封件、夹管防护密封件、夹具防护密封件、后窗密封件、前灯密封件,以及它们的任何组合。

在本公开的特别有利的方面,用于复合制品中的橡胶密封制品是用于机动车应用,具体地用于机动车门或机动车车身的挡风橡胶密封件。

在另一个方面,本公开涉及一种制造如上所述的共挤出的多层粘合剂组件的方法,该方法包括热熔共挤出压敏聚合物泡沫层、可热活化的粘合剂树脂层和可选地第二压敏粘合剂层的步骤。

热熔共挤出是本领域中技术人员熟知的技术。示例性热熔共挤出工艺描述于例如US 2003/0082362 A1(Khandpur等人)、US 2004/0082700 A1(Khandpur等人)中,其内容全文以引用方式完整并入本文。

热熔共挤出工艺典型地包括形成热熔组合物,其一般为具有熔融粘度曲线的聚合物或共混聚合物材料,使得其可在明显高于正常室温的工艺温度下以薄层挤出涂覆在基底或载体上,但其中聚合物材料在室温下保持有用的压敏粘合剂特征。

示例性工艺典型地涉及将每个层的各种成分配混到热熔化合物。(诸如例如嵌段共聚物、聚合物增塑剂和烃增粘剂)。如本领域所熟知的,配混通常在辊磨或挤出机(例如,单螺杆、双螺杆、行星挤出机、环形挤出机、碟形螺杆(disk screw)、往复式单螺杆、销钉机筒单螺杆等(pin barrel single screw))中进行。可商购获得的设备诸如捏合机或混合器也可用来对粘合剂组合物的批料进行配混。配混之后,将各种制备的组合物通过共挤出模头共挤出为期望的共挤出的多层粘合剂组件。继续通过压延机或另一种类型的涂覆设备对多层挤出物进行加工。由于粘合剂的发粘行为,将其涂覆在衬垫上,并且将辊涂覆不粘着到所挤出的粘合剂上的材料。

在更有利方面,本公开涉及一种制造如上所述的共挤出的多层粘合剂组件的方法,该方法包括以下步骤:

a)配混橡胶基弹性体材料;任选地,烃增粘剂;任选地,聚合物增塑剂;以及任选地,颗粒状填充材料,从而形成压敏粘合剂聚合物泡沫层的热熔化合物;

b)提供可热活化的层的热熔化合物;

c)任选地,提供第二压敏粘合剂层的热熔化合物;

d)热熔共挤出压敏聚合物泡沫层、可热活化的粘合剂树脂层和可选地第二压敏粘合剂层,从而形成热熔共挤出的多层粘合剂组件;以及

e)任选地,具体地用光化辐射、更具体地用电子束辐射交联在步骤d)中获得的热熔共挤出的多层粘合剂组件。

根据制造共挤出的多层粘合剂组件的方法的一个示例性方面,压敏聚合物泡沫层的热熔体包含选自以下的填充材料:可膨胀微球体、膨胀微球体、玻璃泡、它们的任何组合或混合物。根据该特定执行方式,制造共挤出的多层粘合剂组件的方法可任选地包括允许可膨胀微球体膨胀或进一步膨胀的步骤。

在特定方面,制造共挤出的多层粘合剂组件的方法包括多螺杆热熔挤出加工步骤,具体地是双螺杆热熔挤出加工步骤或行星辊挤出步骤。

在制造共挤出的多层粘合剂组件的方法的特定方面,在挤出过程期间向配混的粘合剂熔体施加真空。可在加入发泡剂之前将真空无差别地施加到表皮化合物熔体和/或芯化合物熔体。

根据制造共挤出的多层粘合剂组件的方法的另一个示例性方面,将化学夹带剂加入到配混的粘合剂熔体中,并且稍后在挤出过程中去除。适用于本文的夹带剂是在热的作用下释放挥发性化学物质的液体、气体或化合物。

在另一个特定方面,制造共挤出的多层压敏粘合剂组件的方法包括以下步骤:用光化辐射,具体地使用电子束照射,使步骤d)中获得的热熔共挤出的多层压敏粘合剂组件进行交联,由此光化辐射交联步骤在封闭面(CF)或开放面(OF)条件中的任一条件下施加。根据“封闭面”辐射方法,步骤d)中获得的热熔共挤出的多层粘合剂组件的一个或两个面用衬垫覆盖,并且通过衬垫施加辐射剂量。根据“开放面”辐射方法,步骤d)中获得的热熔共挤出的多层粘合剂组件的一个或两个面被暴露(即,未用衬垫覆盖),并且直接在暴露的粘合剂表面上施加辐射剂量。

典型地,将热熔共挤出的多层粘合剂组件沉积在基底上,然后进行后固化,具体地使用光化辐射、更具体地使用电子束辐射。

在制造共挤出的多层粘合剂组件的上下文中,多层组件的各个层作为单个工艺步骤的一部分来制备。

可将本公开的共挤出的多层粘合剂组件涂覆/施用到多种基底上以生产粘合剂涂覆的制品。基底可以为柔性或不可挠曲的,并由聚合物材料、纸、玻璃或陶瓷材料、金属、或它们的组合形成。可使用泡沫背衬。其他基底的示例包括但不限于金属诸如不锈钢、金属或金属氧化物涂覆的聚合物材料、金属或金属氧化物涂覆的玻璃等。

在另一个方面,本公开涉及一种制造橡胶密封复合制品的方法,其中该方法包括以下步骤:

a)提供如上所述的多层粘合组件,其中可热活化的粘合剂树脂层具有与压敏聚合物泡沫层直接接触的第一主表面和第二主表面;

b)将橡胶密封制品热层合至可热活化的粘合剂树脂层的第二主表面。

根据另一个方面,本公开涉及一种如上所述的共挤出的多层粘合组件用于工业应用、优选地用于内部应用、更优选地用于建筑市场应用和运输市场应用的用途。

有利地,如上所述的共挤出的多层粘合剂组件用于运输市场应用,具体地用于机动车和航空航天应用,更具体地用于机动车工业的车身上的带密封、车门上的带密封、外部和内部部件附接以及挡风雨条带应用。

项目1为一种共挤出的多层粘合剂组件,所述共挤出的多层粘合剂组件包括:

a)可热活化的粘合剂树脂层,所述可热活化的粘合剂树脂层包含选自烯烃的一种或多种单体的(共)聚合物;以及

b)压敏粘合剂聚合物泡沫层,所述压敏粘合剂聚合物泡沫层包含橡胶基弹性体材料;

其中所述可热活化的粘合剂树脂层与所述压敏粘合剂泡沫层直接接触,并且其中所述可热活化的粘合剂树脂层的与所述压敏粘合剂泡沫层直接接触的表面和所述压敏粘合剂泡沫层的与所述可热活化的粘合剂树脂层直接接触的表面(基本上)不含任何化学或物理粘附促进表面处理。

项目2为根据项目1所述的多层粘合剂组件,其通过所述压敏粘合剂聚合物泡沫层和所述可热活化的粘合剂树脂层的(热熔)共挤出获得。

项目3为根据项目1或2中任一项所述的多层粘合剂组件,其中所述可热活化的粘合剂树脂层粘附性地粘结到所述压敏粘合剂泡沫层。

项目4为根据前述项目中任一项所述的多层粘合剂组件,其中所述可热活化的粘合剂树脂包含选自以下的(共)聚合物:聚烯烃均聚物、聚烯烃/聚烯烃共聚物(聚异质同晶体),以及它们的任何组合、共混物或混合物。

项目5为根据前述项目中任一项所述的多层粘合剂组件,其中所述烯烃单体选自乙烯、丙烯、丁烯、辛烯,以及它们的任何组合或混合物。

项目6为根据前述项目中任一项所述的多层粘合剂组件,其中所述可热活化的粘合剂树脂包含选自以下的(共)聚合物:聚乙烯均聚物、聚丙烯均聚物、乙烯/丙烯共聚物,以及它们的任何组合、共混物或混合物。

项目7为根据前述项目中任一项所述的多层粘合剂组件,其中所述可热活化的粘合剂树脂包含选自以下的(共)聚合物:乙烯/丙烯共聚物,以及它们的任何组合、共混物或混合物。

项目8为根据前述项目中任一项所述的多层粘合剂组件,其中所述可热活化的粘合剂树脂包含选自以下的(共)聚合物:无规立构、全同立构、无规、嵌段、抗冲共聚物,以及它们的任何组合、共混物或混合物。

项目9为根据前述项目中任一项所述的多层粘合剂组件,其中所述可热活化的粘合剂树脂包含丙烯-乙烯共聚物,所述丙烯-乙烯共聚物具有具体地基于所述可热活化的粘合剂树脂的重量计不大于50重量%、不大于40重量%、不大于30重量%、不大于20重量%、或甚至不大于10重量%的乙烯含量。

项目10为根据前述项目中任一项所述的多层粘合剂组件,其中所述可热活化的粘合剂树脂包含基于丙烯或基于聚乙烯的抗冲共聚物,具体地包含乙烯-丙烯弹性体相的抗冲丙烯共聚物。

项目11为根据前述项目中任一项所述的多层粘合剂组件,其中所述橡胶基弹性体材料选自天然橡胶、合成橡胶、热塑性弹性体材料、非热塑性弹性体材料、热塑性烃弹性体材料、非热塑性烃弹性体材料,以及它们的任何组合或混合物。

项目12为根据前述项目中任一项所述的多层粘合剂组件,其中所述橡胶基弹性体材料选自合成橡胶、热塑性弹性体材料、非热塑性弹性体材料、热塑性烃弹性体材料、非热塑性烃弹性体材料,以及它们的任何组合或混合物。

项目13为根据前述项目中任一项所述的多层粘合剂组件,其中所述橡胶基弹性体材料选自卤化丁基橡胶,具体地是溴丁基橡胶和氯丁基橡胶;卤化异丁烯-异戊二烯共聚物;溴-异丁烯-异戊二烯共聚物;氯-异丁烯-异戊二烯共聚物;嵌段共聚物;烯属嵌段共聚物;丁基橡胶;合成聚异戊二烯;乙烯-辛烯橡胶;乙烯-丙烯橡胶;乙烯-丙烯无规共聚物;乙烯-丙烯-二烯单体橡胶;聚异丁烯;聚(α-烯烃);乙烯-α-烯烃共聚物;乙烯-α-烯烃嵌段共聚物;苯乙烯嵌段共聚物;苯乙烯-异戊二烯-苯乙烯嵌段共聚物;苯乙烯-丁二烯-苯乙烯嵌段共聚物;苯乙烯-乙烯/丁二烯-苯乙烯嵌段共聚物;苯乙烯-乙烯/丙烯-苯乙烯嵌段共聚物;苯乙烯-丁二烯无规共聚物;烯属聚合物和共聚物;乙烯-丙烯无规共聚物;乙烯-丙烯-二烯三元共聚物以及它们的任何组合或混合物。

项目14为根据前述项目中任一项所述的多层粘合剂组件,其中所述橡胶基弹性体材料选自烯烃聚合物和共聚物,具体地烯烃嵌段共聚物,以及它们的任何组合、共混物或混合物。

项目15为根据前述项目中任一项所述的多层粘合剂组件,其中所述橡胶基弹性体材料包含式Q

i.Q表示所述多臂嵌段共聚物的臂,并且每个臂独立地具有式G-R;

ii.n表示臂的数目,并且为至少3的整数,具体地n为3至5,优选地n为4;并且

iii.Y为多官能偶联剂的残基;

其中每个R为包含聚合的共轭二烯、聚合的共轭二烯的氢化衍生物或它们的组合的橡胶态嵌段;并且每个G为包含聚合的单乙烯基芳族单体的玻璃态嵌段。

项目16为根据项目15所述的多层粘合剂组件,其中所述多臂嵌段共聚物为星形嵌段共聚物。

项目17为根据项目15或16中任一项所述的多层粘合剂组件,其中所述多臂嵌段共聚物为多模非对称星形嵌段共聚物。

项目18为根据项目15至17中任一项所述的多层粘合剂组件,其中所述多臂嵌段共聚物的所述橡胶态嵌段中的至少一个包含选自异戊二烯、丁二烯,以及它们的任何组合的共轭二烯,优选地其中所述多臂嵌段共聚物的所述橡胶态嵌段中的每一个包含选自异戊二烯、丁二烯,以及它们的任何组合的共轭二烯。

项目19为根据项目15至18中任一项所述的多层粘合剂组件,其中所述多臂嵌段共聚物的所述玻璃态嵌段中的至少一个是选自苯乙烯、苯乙烯相容的共混物,以及它们的任何组合的单乙烯基芳族单体,优选地其中所述多臂嵌段共聚物的所述玻璃态嵌段中的每一个是选自苯乙烯、苯乙烯相容的共混物,以及它们的任何组合的单乙烯基芳族单体。

项目20为根据项目15至19中任一项所述的多层粘合剂组件,其中所述多臂嵌段共聚物中的至少一个臂选自苯乙烯-异戊二烯-苯乙烯、苯乙烯-丁二烯-苯乙烯、苯乙烯-乙烯-丁烯-苯乙烯、苯乙烯-乙烯-丙烯-苯乙烯,以及它们的组合,优选地,其中所述多臂嵌段共聚物的每个臂选自苯乙烯-异戊二烯-苯乙烯、苯乙烯-丁二烯-苯乙烯、苯乙烯-乙烯-丁烯-苯乙烯、苯乙烯-乙烯-丙烯-苯乙烯,以及它们的任何组合。

项目21为根据前述项目中任一项所述的多层粘合剂组件,其中所述压敏粘合剂聚合物泡沫层还包含烃增粘剂。

项目22为根据项目21所述的多层粘合剂组件,其中所述烃增粘剂选自聚合物型萜烯、异官能(hetero-functional)萜烯、香豆酮-茚树脂、松香酸的酯、歧化松香酸酯、氢化松香酸、C5脂族树脂、C9氢化芳族树脂、C5/C9脂族/芳族树脂、二环戊二烯树脂、由C5/C9和二环戊二烯前体产生的氢化烃树脂、氢化苯乙烯单体树脂、以及它们的共混物。

项目23为根据项目21或22中任一项所述的多层粘合剂组件,其中所述烃增粘剂与如项目15至20中任一项所述的多臂嵌段共聚物的橡胶态嵌段主要相容。

项目24为根据项目21至23中任一项所述的多层粘合剂组件,其中在通过根据实验部分中所述的重量损失测试方法的热重量分析测量时,所述烃增粘剂具有小于1000ppm、小于800ppm、小于600ppm、小于400ppm、或甚至小于200ppm的挥发性有机化合物(VOC)值。

项目25为根据项目21至24中任一项所述的多层粘合剂组件,其中在通过根据实验部分中所述的重量损失测试方法的热重量分析测量时,所述烃增粘剂具有小于1500ppm、小于1000ppm、小于800ppm、小于600ppm、或甚至小于500ppm的挥发性雾化化合物(FOG)值。

项目26为根据前述项目中任一项所述的多层粘合剂组件,其中所述压敏粘合剂聚合物泡沫层还包含聚合物增塑剂,具体地具有至少10.000g/mol、至少15.000g/mol、至少20.000g/mol、或甚至至少30.000g/mol的重均分子量Mw。

项目27为根据项目26所述的多层粘合剂组件,其中所述聚合物增塑剂具有100.000g/mol或更小、小于90.000g/mol、小于80.000g/mol、小于70.000g/mol、小于60.000g/mol、小于50.000g/mol、或甚至小于40.000g/mol的重均分子量M

项目28为根据项目26或27中任一项所述的多层粘合剂组件,其中所述聚合物增塑剂具有在10.000g/mol至80.000g/mol、20.000g/mol至70.000g/mol、25.000g/mol至65.000g/mol、25.000g/mol至60.000g/mol、30.000g/mol至60.000g/mol、或甚至30.000g/mol至55.000g/mol范围内的重均分子量M

项目29为根据项目26至28中任一项所述的多层粘合剂组件,其中在通过根据实验部分中所述的重量损失测试方法的热重量分析测量时,所述聚合物增塑剂具有小于1000ppm、小于800ppm、小于600ppm、小于400ppm、或甚至小于200ppm的挥发性有机化合物(VOC)值。

项目30为根据项目26至29中任一项所述的多层粘合剂组件,其中在通过根据实验部分中所述的重量损失测试方法的热重量分析测量时,所述聚合物增塑剂具有小于2500ppm、小于2000ppm、小于1500ppm、小于1000ppm、小于800ppm、小于600ppm、或甚至小于500ppm的挥发性雾化化合物(FOG)值。

项目31为根据项目26至30中任一项所述的多层粘合剂组件,其中所述聚合物增塑剂选自聚异丁烯增塑剂、液体聚丁二烯增塑剂、液体聚异戊二烯增塑剂、液体异戊二烯-丁二烯-苯乙烯共聚物增塑剂、乙烯丙烯二烯单体增塑剂、液体烃树脂,以及它们的任何组合或混合物或氢化型式。

项目32为根据项目26至31中任一项所述的多层粘合剂组件,其中所述聚合物增塑剂为聚异丁烯增塑剂。

项目33为根据前述项目中任一项所述的多层粘合剂组件,其中所述压敏粘合剂聚合物泡沫层还包含颗粒状填充材料,所述颗粒状填充材料优选地选自:微球体、可膨胀微球体、优选地戊烷填充的可膨胀微球体、气体腔、玻璃珠、玻璃微球体、玻璃泡,以及它们的任何组合或混合物。

项目34为根据项目33所述的多层粘合剂组件,其中所述颗粒状填充材料选自可膨胀微球体、玻璃泡,以及它们的任何组合或混合物。

项目35为根据前述项目中任一项所述的多层粘合剂组件,其中基于所述压敏粘合剂聚合物泡沫的总重量计,所述压敏粘合剂聚合物泡沫层包含20重量%至80重量%、20重量%至70重量%、25重量%至60重量%、30重量%至60重量%、或甚至35重量%至60重量%的橡胶基弹性体材料。

项目36为根据项目21至35中任一项所述的多层粘合剂组件,其中基于所述压敏粘合剂聚合物泡沫的总重量计所述压敏粘合剂聚合物泡沫层包含20重量%至70重量%、25重量%至60重量%、或甚至25重量%至50重量%的烃增粘剂。

项目37为根据项目26至36中任一项所述的多层粘合剂组件,其中基于所述压敏粘合剂聚合物泡沫的总重量计,所述压敏粘合剂聚合物泡沫层包含1重量%至40重量%、2重量%至30重量%、5重量%至30重量%、或甚至10重量%至25重量%的聚合物增塑剂,具体地聚异丁烯增塑剂。

项目38为根据前述项目中任一项所述的多层粘合剂组件,其中所述压敏粘合剂聚合物泡沫层包含:

a)基于所述压敏粘合剂聚合物泡沫的总重量计,20重量%至80重量%、20重量%至70重量%、25重量%至60重量%、30重量%至60重量%、或甚至35重量%至60重量%的橡胶基弹性体材料;

b)任选地,基于所述压敏粘合剂聚合物泡沫的总重量计,20重量%至70重量%、25重量%至60重量%、或甚至25重量%至50重量%的烃增粘剂;

c)任选地,基于所述压敏粘合剂聚合物泡沫的总重量计,1重量%至40重量%、2重量%至30重量%、5重量%至30重量%、或甚至10重量%至25重量%的聚合物增塑剂,具体地聚异丁烯增塑剂;以及

d)任选地,基于所述压敏粘合剂聚合物泡沫的重量计,2重量%至30重量%、2重量%至20重量%、或甚至2重量%至15重量%的颗粒状填充材料,所述颗粒状填充材料优选地选自可膨胀微球体和玻璃泡。

项目39为根据前述项目中任一项所述的多层粘合剂组件,其中所述压敏粘合剂聚合物泡沫层(基本上)不含聚(甲基)丙烯酸酯。

项目40为根据前述项目中任一项所述的多层粘合剂组件,其中所述压敏粘合剂聚合物泡沫层(基本上)不含任何交联添加剂,具体地不含多官能(甲基)丙烯酸酯化合物。

项目41为根据项目1至39中任一项所述的多层粘合剂组件,其中所述压敏粘合剂聚合物泡沫层还包含交联添加剂,具体地多官能(甲基)丙烯酸酯或多官能马来酰亚胺化合物。

项目42为根据前述项目中任一项所述的多层粘合剂组件,其中所述压敏粘合剂聚合物泡沫层具有100微米至6000微米、400微米至3000微米、或甚至800微米至2000微米的厚度。

项目43为根据前述项目中任一项所述的多层粘合剂组件,其中所述压敏粘合剂聚合物泡沫层具有第一主表面和第二主表面,其中所述可热活化的粘合剂树脂层与所述压敏粘合剂聚合物泡沫层的所述第一主表面直接接触(粘结到所述第一主表面),其中所述多层压敏粘合剂组件还包括粘结到所述压敏粘合剂聚合物泡沫层的所述第二主表面的第二压敏粘合剂层。

项目44为根据项目43所述的多层粘合剂组件,所述多层粘合剂组件通过所述压敏聚合物泡沫层、所述可热活化的粘合剂树脂层和所述第二压敏粘合剂层的热熔共挤出获得,其中所述第二压敏粘合剂层优选地与所述压敏粘合剂聚合物泡沫层的所述第二主表面直接接触,并且其中所述压敏粘合剂聚合物泡沫层的所述第二主表面和所述第二压敏粘合剂层的与所述第二主表面压敏粘合剂聚合物泡沫层直接接触的表面(基本上)不含化学或物理粘附促进表面处理。

项目45为根据项目43至44中任一项所述的多层粘合剂组件,其中所述第二压敏粘合剂层包括聚合物基体材料,所述聚合物基体材料选自橡胶基弹性体材料、聚丙烯酸酯、聚氨酯、聚烯烃、聚酰胺、聚酯、聚醚、聚异丁烯、聚苯乙烯、聚乙烯基化合物、聚乙烯吡咯烷酮、有机硅,以及它们的任何组合、共聚物或混合物。

项目46为根据项目45所述的多层粘合剂组件,其中所述第二压敏粘合剂层包括选自橡胶基弹性体材料的聚合物基体材料。

项目47为根据项目46所述的多层粘合剂组件,其中所述第二压敏粘合剂层具有如项目11至42中任一项所述的组成。

项目48为根据项目47所述的多层粘合剂组件,其中所述第二压敏粘合剂层还包含式L-(G)

项目49为根据项目48所述的多层粘合剂组件,其中所述线型嵌段共聚物的所述橡胶态嵌段包含选自异戊二烯、丁二烯、乙基丁二烯共聚物,以及它们的任何组合的共轭二烯。

项目50为根据项目48至49中任一项所述的多层粘合剂组件,其中所述线型嵌段共聚物的所述橡胶态嵌段包含选自异戊二烯、丁二烯,以及它们的任何组合的共轭二烯。

项目51为根据项目48至50中任一项所述的多层粘合剂组件,其中所述线型嵌段共聚物的至少一个玻璃态嵌段是选自苯乙烯、苯乙烯相容的共混物,以及它们的任何组合的单乙烯基芳族单体。

项目52为根据项目48至51中任一项所述的多层粘合剂组件,其中所述线型嵌段共聚物包括两个玻璃态嵌段。

项目53为根据项目48至52中任一项所述的多层粘合剂组件,其中所述线型嵌段共聚物选自苯乙烯-异戊二烯-苯乙烯、苯乙烯-丁二烯-苯乙烯、苯乙烯-乙烯-丁二烯-苯乙烯,以及它们的任何组合。

项目54为根据项目48至53中任一项所述的多层粘合剂组件,其中所述线型嵌段共聚物为苯乙烯-异戊二烯-苯乙烯嵌段共聚物。

项目55为根据项目48至54中任一项所述的多层粘合剂组件,其中所述第二压敏粘合剂层还包含玻璃态嵌段相容的芳族树脂,在通过实验部分中所述的环球测试方法测量时,所述玻璃态嵌段相容的芳族树脂具有优选地至少150℃、至少155℃、至少160℃、至少165℃、至少170℃、至少180℃、至少190℃、或甚至至少200℃的软化点值(RBSP)。

项目56为根据项目55所述的多层粘合剂组件,其中所述玻璃态嵌段相容的芳族树脂具有至少100℃、至少110℃、至少120℃、至少130℃、至少140℃、至少150℃、或甚至至少160℃的玻璃化转变温度(Tg)。

项目57为根据项目55或56中任一项所述的多层粘合剂组件,其中所述玻璃态嵌段相容的芳族树脂具有在1.000g/mol至9.500g/mol、或甚至2.000g/mol至9.000g/mol的重均分子量M

项目58为根据项目55至57中任一项所述的多层粘合剂组件,其中所述玻璃态嵌段相容的芳族树脂基本上是烃芳族树脂。

项目59为根据项目55至58中任一项所述的多层粘合剂组件,其中所述玻璃态嵌段相容的芳族树脂选自烃芳族树脂、亚芳基氧化物树脂、基于C9的烃芳族树脂、基于C9的氢化烃芳族树脂、聚亚芳基氧化物树脂(具体地聚亚苯基氧化物或聚亚苯基醚)、茚苯并呋喃树脂、基于C9与马来酸酐的共聚物的芳族树脂,以及它们的任何组合或混合物。

项目60为根据项目55至59中任一项所述的多层粘合剂组件,其中所述玻璃态嵌段相容的芳族树脂选自烃芳族树脂、亚芳基氧化物树脂,以及它们的任何组合。

项目61为根据项目55至60中任一项所述的多层粘合剂组件,其中所述玻璃态嵌段相容的芳族树脂选自基于C9的烃芳族树脂、基于C9的氢化烃芳族树脂、聚亚芳基氧化物树脂,具体地聚亚苯基氧化物或聚亚苯基醚。

项目62为根据项目55至61中任一项所述的多层粘合剂组件,其中所述玻璃态嵌段相容的芳族树脂选自基于C9的烃芳族树脂。

项目63为根据项目55至62中任一项所述的多层粘合剂组件,其中所述玻璃态嵌段相容的芳族树脂选自聚亚苯基氧化物或聚亚苯基醚。

项目64为根据项目55至63中任一项所述的多层粘合剂组件,其中在通过根据实验部分中所述的重量损失测试方法的热重量分析测量时,所述玻璃态嵌段相容的芳族树脂具有小于1000ppm、小于800ppm、小于600ppm、小于500ppm、或甚至小于400ppm的挥发性有机化合物(VOC)值。

项目65为根据项目55至64中任一项所述的多层粘合剂组件,其中在通过根据实验部分中所述的重量损失测试方法的热重量分析测量时,所述玻璃态嵌段相容的芳族树脂具有小于1500ppm、小于1000ppm、小于800ppm、小于600ppm、或甚至小于500ppm的挥发性雾化化合物(FOG)值。

项目66为根据项目43至65中任一项所述的多层粘合剂组件,其中所述第二压敏粘合剂层包括:

a)基于所述第二压敏粘合剂的总重量计,20重量%至80重量%、20重量%至70重量%、25重量%至60重量%、30重量%至60重量%、或甚至35重量%至60重量%的橡胶基弹性体材料;

b)任选地,基于所述第二压敏粘合剂的总重量计,20重量%至70重量%、25重量%至60重量%、或甚至25重量%至50重量%的烃增粘剂;

c)任选地,基于所述第二压敏粘合剂的重量计,2重量%至20重量%、4重量%至15重量%、5重量%至12重量%、或甚至5重量%至10重量%的聚合物增塑剂;

d)任选地,基于所述第二压敏粘合剂的重量计,20重量%至80重量%、20重量%至70重量%、25重量%至60重量%、30重量%至60重量%、或甚至35重量%至60重量%的线型嵌段共聚物;以及

e)任选地,基于所述第二压敏粘合剂的重量计,0.5重量%至35重量%、1重量%至30重量%、2重量%至25重量%、或甚至5重量%至25重量%的玻璃态嵌段相容的芳族树脂。

项目67为根据项目43至66中任一项所述的多层组件,其中所述第二压敏粘合剂层(基本上)不含选自以下的任何填充材料:微球体、可膨胀微球体、优选地戊烷填充的可膨胀微球体、气体腔、玻璃珠、玻璃微球体、玻璃泡,以及它们的任何组合或混合物。

项目68为根据项目43至67中任一项所述的多层组件,其中所述第二压敏粘合剂层具有在20微米至1500微米、20微米至1000微米、20微米至500微米、30微米至400微米、30微米至250微米、40微米至200微米、或甚至50微米至150微米的范围内的厚度。

项目69为根据项目43至68中任一项所述的多层粘合剂组件,所述多层粘合剂组件为表皮/芯/表皮多层粘合剂组件的形式,其中所述压敏粘合剂聚合物泡沫层为所述多层粘合剂组件的芯层,所述可热活化的粘合剂树脂层为所述多层粘合剂组件的第一表皮层,并且所述第二压敏粘合剂层为所述多层粘合剂组件的第二表皮层。

项目70为根据前述项目中任一项所述的多层粘合剂组件,所述多层粘合剂组件具体地用光化辐射,更具体地用电子束辐射或UV辐射进行交联。

项目71为根据前述项目中任一项所述的多层粘合剂组件,所述多层粘合剂组件还包含交联添加剂,具体地多官能(甲基)丙烯酸酯或多官能马来酰亚胺化合物,更具体地在所述第二压敏粘合剂层中或在所述可热活化的粘合剂树脂层中。

项目72为根据前述项目中任一项所述的多层粘合剂组件,其中所述化学或物理粘附促进表面处理选自物理粘附促进表面处理,具体地选自电晕表面预处理、等离子体表面预处理、介电阻挡表面预处理、火焰表面预处理,以及它们的任何组合。

项目73为根据前述项目中任一项所述的多层粘合剂组件,其中所述化学或物理粘附促进表面处理选自化学粘附促进表面处理,具体地选自底涂层、接枝中间层,具体地基于(甲基)丙烯酸酯单体或(甲基)丙烯酰胺单体的电离辐射接枝的底涂层,以及它们的任何组合。

项目74为根据前述项目中任一项所述的多层粘合剂组件,在根据实验部分中所述的静态剪切测试方法在70℃下测量时,所述多层粘合剂组件具有超过2000分钟、超过4000分钟、超过6000分钟、超过8000分钟、或甚至超过10000分钟的静态剪切强度值。

项目75为根据前述项目中任一项所述的多层粘合剂组件,在根据实验部分中所述的静态剪切测试方法在90℃下测量时,所述多层粘合剂组件具有超过2000分钟、超过4000分钟、超过6000分钟、超过8000分钟、或甚至超过10000分钟的静态剪切强度值。

项目76为根据前述项目中任一项所述的多层粘合剂组件,在根据实验部分中所述的剪切粘附力失效温度测试方法进行测量时,所述多层粘合剂组件具有大于80℃、大于90℃、大于100℃、大于110℃、大于120℃、或甚至大于130℃的剪切粘附力失效温度(SAFT)值。

项目77为一种复合制品,所述复合制品包括根据前述项目中任一项所述的多层粘合剂组件,其中所述可热活化的粘合剂树脂层具有与所述压敏聚合物泡沫层直接接触的第一主表面和粘结到橡胶密封制品的第二主表面。

项目78为根据项目77所述的复合制品,其中所述橡胶密封制品选自外部和内部部件附接橡胶密封制品和挡风雨条橡胶密封制品,具体地用于机动车工业。

项目79为根据项目77或78中任一项所述的复合制品,其中所述橡胶密封制品选自天窗密封件、滴落导轨密封件、水箱密封件、后备箱密封件、夹管防护密封件、夹具防护密封件、后窗密封件、前灯密封件,以及它们的任何组合。

项目80为根据项目77至79中任一项所述的复合制品,其中所述橡胶密封制品是用于机动车应用,具体地用于机动车门或机动车车身的挡风雨条橡胶密封件。

项目81为一种制造根据前述项目中任一项所述的多层粘合剂组件的方法,所述方法包括热熔共挤出所述压敏聚合物泡沫层、所述可热活化的粘合剂树脂层和任选的所述第二压敏粘合剂层的步骤。

项目82为根据项目81所述的方法,所述方法包括以下步骤:

a)配混所述橡胶基弹性体材料;任选地,所述烃增粘剂;任选地,所述聚合物增塑剂;以及任选地,所述颗粒状填充材料,从而形成所述压敏粘合剂聚合物泡沫层的热熔化合物;

b)提供所述可热活化的层的热熔化合物;

c)任选地,提供第二压敏粘合剂层的热熔化合物;

d)热熔共挤出所述压敏聚合物泡沫层、所述可热活化的粘合剂树脂层和可选地所述第二压敏粘合剂层,从而形成热熔共挤出的多层粘合剂组件;以及

e)任选地,具体地用光化辐射、更具体地用电子束辐射交联在步骤d)中获得的热熔共挤出的多层粘合剂组件。

项目83为根据项目81或82中任一项所述的方法,所述方法包括多螺杆热熔挤出加工步骤,具体地是双螺杆热熔挤出加工步骤或行星辊挤出步骤。

项目84为根据项目81至83中任一项所述的方法,所述方法包括以下步骤:用光化辐射、具体地用电子束辐射使步骤d)中获得的热熔共挤出的多层粘合剂组件进行交联,由此所述光化辐射交联步骤在封闭面(CF)或开放面(OF)条件中的任一条件下施加。

项目85为一种制造橡胶密封复合制品的方法,其中所述方法包括以下步骤:

a)提供根据项目1至76中任一项所述的多层粘合剂组件,其中所述可热活化的粘合剂树脂层具有与所述压敏聚合物泡沫层直接接触的第一主表面和第二主表面;

b)将橡胶密封制品热层合至所述可热活化的粘合剂树脂层的所述第二主表面。

项目86为一种根据项目1至76中任一项所述的多层粘合剂组件用于工业应用、优选地用于内部应用、更优选地用于建筑市场应用和运输市场应用的用途。

项目87为根据项目86所述的用于运输市场应用的用途,所述用途是具体地用于机动车和航空航天应用,更具体地用于机动车工业中车身上的胶带式密封、车门上的胶带式密封、外部和内部部件附接以及挡风雨条胶带应用。

本公开通过以下实施例进一步说明。这些实施例仅为了进行示意性的说明,并非意在限制所附权利要求书的范围。

用得自德州仪器公司(Texas Instruments)的Q5000 IR设备进行TGA(热重量分析)测量。将样本在铂盘中称重并利用自动进样器置入设备的烘箱中。通过烘箱的氮气流为25mL/分钟,通过剩余部分的氮气流为10mL/分钟。将温度平衡在30℃并保持15分钟。然后以60℃/分钟的梯度将温度增加至90℃。然后将90℃保持30分钟。在下一步骤中,以60℃/分钟的梯度将温度增加至120℃。将120℃保持60分钟。记录在90℃30分钟(VOC分析)期间和在120℃60分钟(FOG分析)期间的重量损失。

然后通过以10℃/分钟的梯度将温度增加至800℃来完成测试。然后,将温度平衡在600℃,用空气吹扫烘箱并且以10℃/分钟的梯度将温度增加至900℃。

通过以0.1mg的精度称量10g所选择的原材料到铝杯中来完成原料样品的脱气的测量。在该步骤之前,已经以0.1mg范围内的精度对铝杯称重。然后将称重加入的测试样品置于鼓风烘箱中,在120℃下2小时或在160℃下2小时。一旦样品从烘箱中移出,就使其在环境温度(23℃+/-2℃)冷却达30分钟,之后再次称量经装料的铝杯。以%为单位计算和记录烘箱干燥前后样本的重量损失。

VDA方法278是用于确定用于制造机动车内部的非金属装饰部件的有机排放物的测试方法(VDA代表“Verband der Automobilindustrie”,德国汽车协会)。该方法将排放的有机化合物分类成两组:

VOC值-至多n-C

FOG值-从n-C

为了测量VOC和FOG值,将30mg+/-5mg的粘合剂样品直接称重到空玻璃样品管中。将挥发性和半挥发性有机化合物从样品中萃取到气体流中,然后重新聚焦到次级捕集器上,之后注入GC中以进行分析。自动化热解吸器(Markes International Ultra-UNITY系统)由此用于VDA 278测试。

测试方法包括两个萃取阶段:

-VOC分析,其涉及将样品在90℃解吸30分钟以萃取VOC的至多n-C

-FOG分析,其涉及在120℃解吸样品60分钟以萃取在n-C

所表述的VOC值是每个样品两次测量的平均值。测量的较高值表示为结果,如VDA278测试方法中所述。为了确定FOG值,在VOC分析之后将第二样品保留在解吸管中,并且重新加热至120℃,持续60分钟。

从样品材料中沿纵向方向切割出根据本公开的并且具有10mm的宽度和>120mm的长度的多层压敏粘合剂组件条。

对于测试样品制备,可热活化的粘合剂树脂层侧覆盖有具有以下尺寸22cm×1.6cm、0.13mm厚度的涂覆的铝条(购自加拿大铝业公司(Alcan)),并且在2巴的负载下在180℃热压10秒。在该步骤期间,可热活化层熔融并粘附到涂覆的铝条。然后,在移除衬件之后,使用轻微的指压将每个组件的压敏粘合剂侧放置在干净的测试面板上。接着,以大约10mm/秒的速度用标准FINAT测试辊(重6.8kg)将测试样品滚压两次,以使粘合剂物质和表面之间紧密接触。在将压敏粘合剂组件条施用到测试面板之后,在测试前,使试验样品在环境室温(23℃+/-2℃,50%相对湿度+/-5%)下保持24小时。

对于剥离测试而言,在第一步中将测试样品夹持在Zwick张力检验器(型号Z020,可从德国乌尔姆的兹维克/罗尔有限公司(Zwick/Roell GmbH,Ulm,Germany)商购获得)的下部活动夹具中。将多层压敏粘合剂膜条以90°的角度折回,并将其自由端以常用于90°测量的构造在张力检验器的上夹具中抓紧。将张力检验器设定成300mm/分钟的夹具分离速率。测试结果以牛顿/10mm(N/10mm)表示。引述的剥离值为两次90°剥离测量的平均值。

该测试在70℃或90℃下进行。切割出具有12.7mm×25.4mm的尺寸的试样。将多层组件的可热活化的粘合剂树脂层侧放置在16mm宽度的涂覆的铝条(购自加拿大铝业公司(Alcan))上并在2巴的负载下在180℃热压10秒。在该步骤期间,可热活化层熔融并粘附到涂覆的铝条。将压敏粘合剂侧施加到具有以下尺寸的测试基底面板(透明涂层CC5)上:50mm×50mm×1mm。形成具有铝条的自由端的环并用2个夹具固定。

接着,以大约10mm/秒的速度用标准FINAT测试辊(重6.8kg)将测试样品滚压两次,以使粘合剂物质和表面之间紧密接触。在将压敏粘合剂组件条施用到测试面板之后,在测试前,使试验样品在环境室温(23℃+/-2℃,50%相对湿度+/-5%)下保持24小时。

然后将每个样品置于70℃或90℃下的竖直剪切台(+2°配置)中,同时进行自动时间记录。在烘箱中保持10分钟后,将500g砝码悬挂到铝板的孔中。以分钟为单位测量并记录失效时间。目标值为10.000分钟。每个试样测量两个样品。“10000+”的记录时间表示粘合剂在10000分钟后未失效。

根据测试方法ASTM E28-14确定玻璃态嵌段相容的芳族树脂的软化点值。

用于SAFT测试的样品制备如上文针对70℃或90℃下的静态剪切测试所述。将试样悬挂在可编程鼓风烘箱中并且将500g的砝码悬挂到套环中。起始温度为23℃,并且温度每小时增加10℃,直至达到130℃。记录重量下降时的温度(以℃为单位)。

在以下机动车透明涂料面板上测试根据本公开的多层压敏粘合剂和组件的粘合特性:可购自PPG工业公司(PPG Industries)的CeramiClear5(“CC5”)涂覆的面板。

上文提及的机动车透明涂料包括丙烯酸类树脂和聚酯,该丙烯酸类树脂和聚酯单独地使用或与包含羟基或缩水甘油基官能团或氨基甲酸残基(基团)的共聚物的混合物;或具有羟基基团、游离酸基团的丙烯酸酯和甲基丙烯酸酯和另外的共聚单体(例如,苯乙烯)的共聚物的混合物一起使用。在90°剥离和剪切测试之前,将面板切割至要求的尺寸。

在测试之前,用异丙醇和蒸馏水的1∶1混合物清洁机动车透明涂料涂覆的面板。然后用纸巾将测试面板擦干。

所用的原材料和商业粘合带汇总于下表1中。

为了预先就脱气性能和热稳定性筛选原材料,在120℃和160℃下进行如先前测试方法部分中所述的烘箱脱气测试。结果提供于下表2中。

在表2中,增粘烃树脂Escorez 5615和Escorez 1304显示出120℃下的极低脱气和160℃下的极好热稳定性。相比之下,Regalite R9100和R1090显示出120℃下的更高脱气性能和160℃下的显著重量损失。160℃下的重量损失很好地指示了原材料的热稳定性和其在热熔型工艺中高温下加工时的性能。

关于增塑剂,聚异丁烯树脂Oppanol B10N和B12N在相比于液体烃树脂Piccotac1020E时均示出极低的脱气行为以及160℃下优异的热稳定性。基于这些发现,可以设想关于低VOC行为的预选择。

就改善的低VOC性能预筛选原材料的另一种方法是通过TGA(热重量分析)测量,如先前在测试方法部分中所述。TGA测量的结果见于下表3中,值为2次测量的平均值。这些还包括与现有的和可商购获得的基于丙烯酸类粘合剂的泡沫胶带的比较。

从表3中,还可以看到聚合物增塑剂脱气根据其重均分子量Mw的差异。虽然具有51000g/mol的聚异丁烯增塑剂Oppanol B12N在90℃和120℃下具有极低的脱气,Glissopal1000和V1500(重均分子量Mw分别为1600g/mol和4140g/mol的聚异丁烯)具有极高量的挥发性有机化合物。

当用TGA测试方法分析时,当前可商购的丙烯酸类PSA泡沫胶带表现出高水平的VOC和Fog值。丙烯酸类PSA泡沫胶带ACX 7065在90℃下30分钟后的重量损失为1974ppm,而进一步在120℃下60分钟后的重量损失为5732ppm。

烘箱脱气测试结果与TGA测试结果的组合清楚地表明了用于低VOC多层压敏粘合剂组件的原材料的有利选择。

将具有如表4中所述的组合物的压敏表皮粘合剂配制物在25mm共旋转双螺杆挤出机(ZSK25,得自德国斯图加特沃纳与普莱德勒(Werner&Pfieiderer,Stuttgart,Germany))中配混,该共旋转双螺杆挤出机具有11个热区和46的L/D(长度/直径)比率。

用于制备第二压敏粘合剂层(“表皮层”)的温度分布和挤出条件在表5中针对表皮层1-3有所描述。将双螺杆挤出机的螺杆速度设定为300rpm以制备这些表皮层。

在第一步骤中,将KRATON D 1340、Kraton 1161和IRGANOX 1010在翻滚混合器中共混,得到共混物1。然后使用得自开创(K-Tron)的失重式双螺杆进料器,将共混物1进料到Z2区的双螺杆挤出机中。也使用购自布拉本德公司(Brabender)的失重式螺杆进料器,在Z2区加入增粘剂树脂Escorez 5615。使用购自布拉本德公司(Brabender)的失重式螺杆进料器和购自科倍隆(Coperion)的侧填塞器,将Novarez TN170和T140M进料到4区。使用20L转筒卸载器(可作为Robatech RMC20获得)将Oppanol B12N进料到Z6区中。

压敏粘合剂聚合物泡沫层制剂描述于下表6中并且在具有13个加热区且L/D(长/径)比为46的26mm共旋双螺杆挤出机(ZSK25,得自德国斯图加特科倍隆公司(Werner&Pfleiderer,Stuttgart,Germany))中进行配混。

稍后在表7中针对泡沫1的制备描述了挤出机的温度分布和挤出条件。双螺杆挤出机以370rpm的速度操作。在第一步骤中,将KRATON D1340与Irganox 1010和炭黑MB在翻滚混合器中共混,得到共混物2。然后使用失重式进料器(布拉本德公司(Brabender))将共混物2进料到Z1区的双螺杆挤出机中。也使用购自布拉本德公司(Brabender)的失重式螺杆进料器,将烃增粘剂树脂Escorez 5615加入到Z1区中。在Z6区中,使用20L转筒卸载器(购自SMKlebetechnik的GX23)进料增塑剂Oppanol B12N。然后将可膨胀微球FN100MD最终通过由失重式双螺杆进料器(购自布拉本德公司(Brabender)的MiniTwin)进料的德国斯图加特沃纳与普莱德勒(Werner&Pfleiderer,Stuttgart,Germany)的侧填塞器添加到Z10区中。在挤出机和涂覆模头之间,通过齿轮泵(150℃)通过加热软管(150℃)对聚合物熔体计量,该加热软管在挤出机和涂覆模头之间形成联结。将反应器温度设置为160℃。可膨胀微球体仅允许在通过挤出线末端处的3层模具之后膨胀,从而得到3层多层压敏组件。

可热活化的粘合剂层(H1)为抗冲聚丙烯(PP7035E4,可商购自埃克森美孚(ExxonMobile)),其由标准单螺杆挤出机挤出,挤出机具有22mm的直径和26的L/D比率。单螺杆挤出机具有5个加热区。用于制备可热活化的粘合剂层的温度分布和挤出条件描述于表8中。挤出机的螺杆速度设定为74rpm,导致4.3kg/h的熔体通过量。聚丙烯熔体通过3层歧管模头的第二外通道。

作为根据本公开的多层粘合剂组件(实施例1-3),通过将可热活化的粘合剂树脂层和第二压敏粘合剂层经3层多歧管膜模头共挤出到聚合物泡沫层的相对两侧上来制备3层共挤出带。将3层共挤出的压敏粘合剂组件浇铸在浇铸辊和由第二冷却辊夹带的硅化PET衬件之间。冷却辊用温度约13℃的水冷却。一旦冷却,共挤出的粘合剂组件就粘附到涂覆有机硅的PET衬件并卷绕在卷绕工位中。3层共挤出的粘合剂组件在卷绕时已具有足够的尺寸稳定性,从而使附加的在线电子束交联成为任选的。

用于机械测试的3层粘合剂组件实施例稍后在表9中描述。由此,3层共挤出的压敏粘合剂组件被暴露于开放面电子束照射(OF)。在这些条件下,在移除第一压敏粘合剂层顶部上的剥离衬件之后从两侧对多层组件进行电子束照射。电子束照射以250kV的加速张力和80kGy的剂量从两侧进行。

表9还包括两个对比的未涂底漆的层合粘合剂组件(CE1-CE2),其中可热活化的粘合剂树脂层(HAAL)如下层合:

1)将HAAL层合在3层EX4011双面涂覆的丙烯酸类泡沫带的VR1侧上(实施例CE1);以及

2)将HAAL直接层合在丙烯酸类聚合物泡沫层2层GTE6212单面涂覆的丙烯酸类泡沫带上(实施例CE2)。

这些组件不暴露于电子束交联。

实施例的90°剥离测试结果、90℃下的静态剪切测试结果和SAFT测试结果示于下表10中。

2B表示双键合,例如HAAL与芯的分层。

FS表示泡沫裂开

PO表示爆脱

根据本公开的所有共挤出的实施例在机动车透明涂料(CeramiClear5)上的剥离、静态剪切和SAFT性能非常高。相比之下,对于不是共挤出的而是层合的粘合剂组件的比较例CE1和CE2,构造在几分钟之后在90℃静态剪切测试中因2-键断裂而失效。这是由于可热活化的粘合剂层在升高的温度下与芯分层。比较例还表现出较差的90°剥离粘附性能。

- 共挤出的橡胶基多层粘合剂组件

- 以金属茂聚乙烯和共接枝LLDPE、SBS和PE为基的共挤出粘合剂