一种基于湿法化学蚀刻联合仿真的柔性PCB板结构设计方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明电子制造技术领域,涉及一种仿真优化驱动的电子制造设计技术,具体涉及一种基于湿法化学蚀刻联合仿真的柔性PCB板结构设计方法。

背景技术

柔性PCB板是一种质量保障性高、抗挠性极好的一种印刷电路板,具有厚度薄、重量轻、可弯折性好、配线密度高等特点,可以极大提高空间利用率和灵活性。近年来柔性PCB板已经被广泛应用到手机、数码相机、笔记本电脑、存储卡等电子产品中,并仍具有很大的发展潜力。

柔性PCB的生产工艺流程包括工型冲孔、涂布、曝光、显影、蚀刻、退膜、化锡、自动光学检测、油墨印刷、分切、电路检测、最终清洗包装,湿法蚀刻工艺是柔性PCB板制造工艺的主要技术之一。在这种技术中,如何在现有的工艺条件下得出良好的柔性PCB板结构是需要考虑的关键性问题。一般而言,柔性PCB板结构设计主要考虑对铜层厚度、光刻胶厚度和线宽等参数的调整,从而得到良好的柔性PCB板结构。

在目前湿法蚀刻工艺中,通常采用易批量生产的滚辊连续式生产方式,即卷对卷生产设备运送PCB板基材上料,压力喷淋设备向基材喷淋蚀刻液进行湿法蚀刻,其中,蚀刻液浓度、喷淋压力与滚轴线体速度等工艺参数均会对结构参数的设计造成影响。在考虑工艺参数的影响下,对结构参数进行合理的设计,能够大大降低成本、提高产品良率。

在目前工艺设计过程中,柔性PCB板结构参数的设计主要采用试错法,即直接设置结构参数不断进行实验验证,耗时长,成本高。此外,在参数的确定过程中,工艺的具体机理并不明确,设计盲目性较大,无法做到针对性优化设计。

目前,针对上述的问题缺少低成本、高效益的参数设计模型和实验手段,开展湿法化学蚀刻仿真,并结合GA(Genetic Algorithm)算法进行迭代运算,能够在有效地揭示受控流动的蚀刻液对于特定结构参数下的柔性PCB板的蚀刻机理的同时,实现对结构参数的智能优化,从而得到优化的满足实际产线生产加工的产品结构。

发明内容

本发明针对现有的柔性PCB板结构参数设计过程中,采用试错法,导致耗时长、成本高、盲目性大等问题,提出了一种可以揭示受控流动的蚀刻液蚀刻柔性PCB板的机理、并基于机理设计合适结构参数的柔性PCB板的智能化结构设计方法,从而达到节约成本、提高效益、科学设计结构参数的目的。

为了解决上述技术问题,本发明提供一种基于GA算法的多物理场优化仿真方法,用于对铜膜在蚀刻过程中蚀刻腔的演变过程进行仿真模拟,并通过智能迭代优化,建立实际工艺参数下的仿真模型进行结构参数的优化设计,该方法包括以下步骤:

S1,根据所生产的PCB产品需要设定实际生产数据的结构参数;

S2,根据结构参数数据集构建柔性PCB板等效二维几何模型,并建立多物理场仿真模型,设置材料属性;

S3,设置多物理场仿真模型的边界条件和初始条件;

S4,在多物理场仿真模型中设置产线工艺参数;

S5,对二维几何模型进行网格划分,完成仿真模型的建立;

S6,设置优化目标和代码参数集;

S7,编写模型交互算法和GA算法对仿真模型进行调用与迭代仿真,对仿真得到的优化结构参数进行固化保留用于生产设计。

进一步地,所述步骤S1中,所述实际生产数据的结构参数包括刻蚀基板厚度h、光刻胶厚度t和线宽l。

进一步地,所述步骤S2中,所述等效二维几何模型包括刻蚀基板、光刻胶、用于蚀刻的流场域。

进一步地,所述流场域为T形蚀刻模型,由光刻胶层之间第一区域和光刻胶表面蚀刻液流动边界的第二区域组成,其中,第一区域的宽度和高度由线路线距和光刻胶厚度决定,流体域的底部被设定为移动边界,随着蚀刻液在流体域流动,对刻蚀基本进行蚀刻,移动边界下移形成蚀刻腔。

进一步地,所述多物理场仿真模型的建模包括化学物质传递场和以N-S方程(Navier-Stokes方程)为基础的流体流动场的建模,用变形几何描述蚀刻腔的变化;所述材料属性的设置包括对蚀刻液类型和蚀刻基板材料的选取。

进一步地,本发明刻蚀基板为铜膜。

进一步地,所述步骤S3中,所述边界条件的设置包括对蚀刻液流入边界的流入速度、流出边界的应力、边界移动情况、边界蚀刻液通量情况的设置;所述初始条件的设置包括对蚀刻液初始浓度、模型速度场和压力的初始值的设置。

进一步地,所述步骤S4中,产线工艺参数具体包括喷淋压力p、蚀刻液浓度c与线体速度v,为简化仿真,在产线工艺参数中,使用入口速度v

进一步地,所述步骤S5中,在仿真计算中设定网格质量阈值,当网格质量低于阈值时,网格自动重新划分以保证网格质量。

进一步地,所述步骤S6中,根据工艺指标对小侧蚀量、深垂直蚀刻量的要求,采用最小化侧蚀量与垂直蚀刻量的比值为优化目标;所述代码参数集的设置包括对被研究结构参数的选取,GA函数变量数N、变量区间Ω、种群大小N

进一步地,所述步骤S7中,所述模型交互算法具体实现对模型的调用仿真及返回仿真结果所得的侧蚀量、垂直蚀刻量参数,其中,模型的调用仿真具体指在每一次GA算法迭代中,对仿真模型赋以GA算法逐次迭代得到的结构参数变量,实现仿真模型在几何结构上的自动更改,完成对仿真模型的计算;所述GA算法具体实现对模型交互算法的智能迭代,除第一次迭代的种群(即结构参数变量)由初始化定义之外,每一次迭代的种群(即结构参数变量)选取受上一次迭代结果和算法特性影响,并将结构参数变量传递给模型交互算法完成模型的仿真,仿真结果参与适应度计算、选择、交叉、变异和下一代种群产生的操作,当迭代次数达到代数上限或优化收敛时停止仿真,输出最佳的结构参数,并将得到的优化结构参数进行固化保留,用于生产设计。

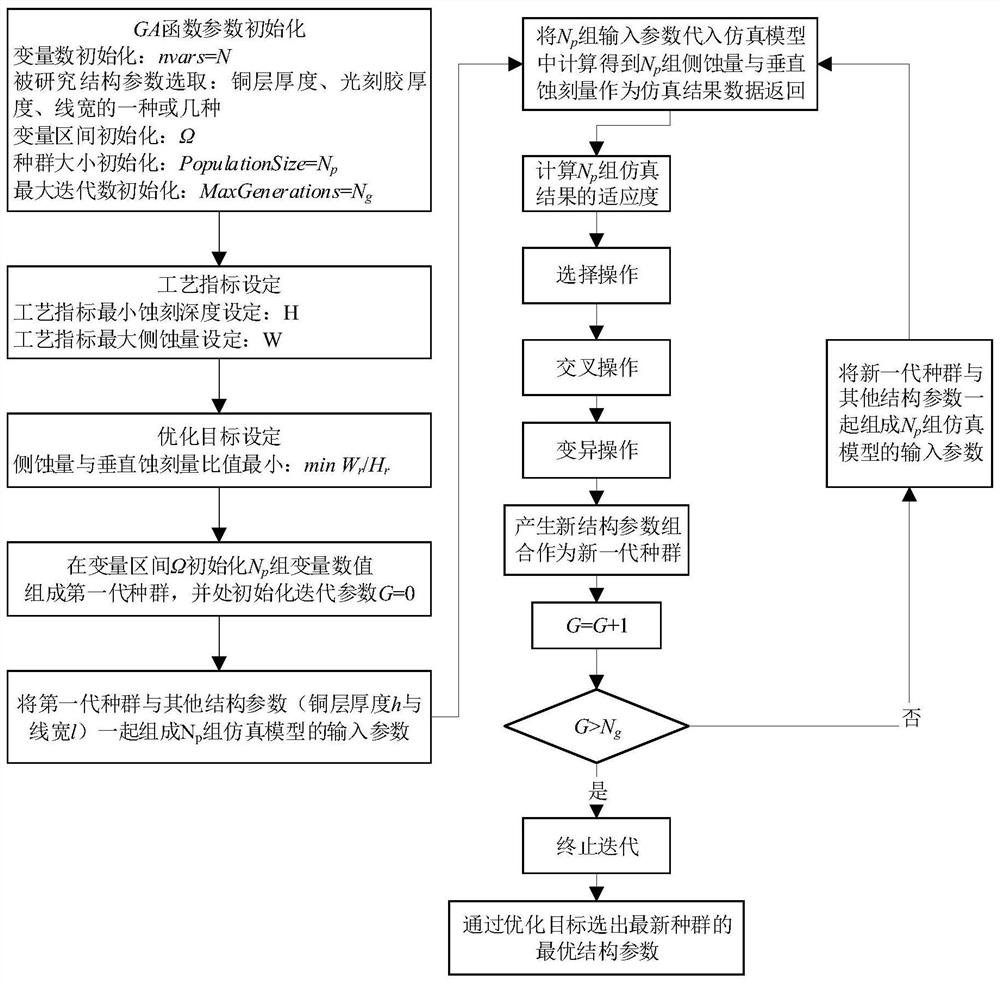

进一步地,步骤S7中具体步骤为:对于被优化的结构参数在变量区间内选取N

更换被优化结构参数,按照上述方法进行优化,直至完成所有结构参数的优化。

本发明的优点在于:

1)运用多物理场仿真方法对湿法蚀刻的具体蚀刻机理进行了详细描述。针对以往柔性PCB板产品的结构设计多数停留在试错、调试、改进的流程循环上而存在的效益低、盲目性强、没有指导性的原理方法等问题,提出湿法蚀刻的多物理场仿真方法,填补了湿法蚀刻的原理空白,使生产更具针对性,具有指导性意义。

2)提出了一种高效、低成本的柔性PCB板的结构设计方法。采用多物理场仿真与智能化的GA算法相结合的方法寻找可行的结构参数,进而进行柔性PCB板生产的结构设计,减少了生产线上不必要的损失,是一种节约成本、提高效益的科学设计方法。

附图说明

图1为本发明柔性PCB板结构设计方法的算法流程图。

图2为本发明柔性PCB板结构设计方法的仿真流程图。

图3为湿法蚀刻柔性PCB板的等效二维几何模型图。

图4为仿真结果图,图4中,横纵坐标分别为等效二维几何模型的横向坐标标记和纵向坐标标记,连线表示蚀刻后的蚀刻表面位置。

附图标记:1-光刻胶,2-铜膜,3-蚀刻液流入边界,4-蚀刻液流出边界,5-铜膜蚀刻表面,6-第一区域,7-第二区域。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,本发明提供一种多物理场仿真方法,模拟湿法化学蚀刻柔性PCB板的过程,用仿真方法结合GA算法完成结构参数的设计,该方法包括以下步骤:

S1,根据所生产的PCB产品需要设定实际生产数据的结构参数;

S2,根据结构参数数据集构建柔性PCB板等效二维几何模型,并建立多物理场仿真模型,设置材料属性;

S3,设置多物理场仿真模型的边界条件和初始条件;

S4,在多物理场仿真模型中设置产线工艺参数;

S5,对二维几何模型进行网格划分,完成仿真模型的建立;

S6,设置优化目标和代码参数集;

S7,编写模型交互算法和GA算法对仿真模型进行调用与迭代仿真,对仿真得到的优化结构参数进行固化保留用于生产设计。

所述步骤S1中,所述实际生产数据的结构参数包括刻蚀基板厚度h、光刻胶厚度t和线宽l。

在实施例中,根据实际调查记录,对结构参数数据进行如下取值:线宽为l=8μm,光刻胶厚度为t=2μm,铜(刻蚀基板)厚h=8μm。

进一步地,所述步骤S2中,依据生产参数数据集合,采用多物理场有限元仿真软件COMSOL Multiphysics 5.5进行仿真建模,具体包括:建立所述等效二维几何模型如图2所示,所述等效二维几何模型包括作为刻蚀基板的铜膜2、光刻胶1和流场域,所述流场域为T形蚀刻模型,由光刻胶层之间第一区域6和光刻胶表面蚀刻液流动边界的第二区域7组成,其中,第一区域6的宽度和高度由线路线距和光刻胶1的厚度决定,第二区域7为喷淋液在光刻胶表面的流动边界,即受控流动的蚀刻液流动边界;

第一区域的底部(也即是铜膜蚀刻表面5)被设定为移动边界,随着蚀刻液在流体域流动,对铜膜2进行蚀刻,移动边界下移形成蚀刻腔。第二区域7的顶部为蚀刻液流入边界3,两侧为蚀刻液流出边界4,高浓度的CuCl

所述多物理场仿真模型的建模包括对以化学物质传递场和以N-S方程(Navier-Stokes方程)为基础的流体流动场的建模,在仿真软件中分别用稀物质传递模块和层流模块对两物理场进行描述,用变形几何模块描述蚀刻腔的变化。仿真模型中化学物质传递场扩散、对流方程为:

式中,c为CuCl

公式(2)中,ρ为刻蚀液的流体密度,p为外界压强,I为单位向量,μ为动力粘度,F为边界应力。

所述材料属性的设置具体为:选取酸性氯化铜溶液作为蚀刻液,选取铜膜作为蚀刻基板材料。

所述步骤S3中,所述边界条件的设置主要是对图3所示的边界进行设置,包括如下的几个方面:蚀刻液流入边界的入口速度为4m/s,流出边界的应力为0,铜膜蚀刻表面的移动速度用公式(3)进行描述:

公式(3)中,α为铜膜的各向异性差异系数,k为蚀刻反应速率常数,M为CuCl

对于的CuCl

所述初始条件的设置包括如下的几个方面:整个仿真模型蚀刻液的初始浓度为0,速度场和压力初始值均为0。

所述步骤S4中,产线工艺参数具体包括喷淋压力p、蚀刻液浓度c与线体速度v,为简化仿真,在产线工艺参数中,使用刻蚀液入口速度v

在实施例中,根据实际调查记录,对产线工艺参数数据进行如下取值:刻蚀液入口速度v

所述步骤S5中,在仿真计算过程中设定网格质量阈值,当网格质量低于阈值时,网格自动重新划分以保证网格质量(comsol软件自带的一个功能)。

进一步地,所述步骤S6中,根据工艺指标对小侧蚀量、深垂直蚀刻量的要求,采用最小化侧蚀量与垂直蚀刻量的比值为优化目标,表达式如公式(5)所示;

M=minW

公式(5)中,M为优化目标,W

所述代码参数集的设置包括对被研究结构参数的选取,GA函数变量数N、变量区间Ω、种群大小N

在本实施例中,代码参数集的设置为:选取光刻胶厚度为被研究优化的结构参数,其他结构参数在实际生产数据的结构参数数据集中选取,GA函数变量数N=1,变量光刻胶厚度的取值区间为Ω=[2μm,4μm],种群大小N

所述步骤S7中,采用MATLAB 2020a完成对模型交互算法和GA算法的编写。所述模型交互算法具体实现对模型的调用仿真及返回仿真结果所得的侧蚀量W

具体的,本实施例中,GA算法依据初始化定义的N

在实施例中,COMSOL和MATLAB进行交互仿真,经过3代迭代运算(内部迭代),每次迭代运算调用3次仿真模型,共进行9次数据交换,所得最佳的光刻胶厚度为2.254μm,此时对应的侧蚀量和垂直蚀刻量分别为1.790μm和8.145μm,侧蚀量小于2μm,垂直蚀刻量大于8μm,满足工艺指标的限制要求,该参数对应的仿真蚀刻效果如图3所示,将该参数进行固化保留,用于生产设计。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种基于湿法化学蚀刻联合仿真的柔性PCB板结构设计方法

- 一种柔性PCB板湿法化学蚀刻工艺仿真方法