空心碗状氮掺杂钴/碳复合材料、制备方法及应用

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及电磁吸收材料技术领域,具体涉及一种空心碗状氮掺杂钴/碳复 合材料、制备方法及应用。

背景技术

磁电复合损耗是电磁波在物质中的主要损耗机制之一,它结合了磁损耗和 电损耗的诸多损耗特性,如电阻性损耗、磁滞损耗和阻尼损耗等。通常,磁损 耗吸波材料多为铁磁性材料,包括Co、Zn基铁氧体及其掺杂体系等。电损耗 吸波材料则分为电阻损耗吸波材料和介电损耗吸波材料两类,包含碳基材料 (石墨、碳纳米管等)、导电聚合物、等离子材料等。铁磁性材料与碳基材 料复合即可形成磁电复合损耗吸波材料,这两类基体材料的复合方式和复合结 构对磁电复合损耗效能产生重要的影响。研究表明吸波材料的纳米分级结构 可以提高吸波性能,如多孔花状Co/CoO粒子最佳电磁波反射系数(RC)为 -50dB,有效吸波频宽提升为13.8-18GHz。研究表明,金属、金属氧化物和某 些非金属材料的纳米微粉由于其自身高表面原子比例,高浓度晶界和晶界原子 的特殊结构导致材料在电磁辐射下,原子、电子运动加剧,促使电磁能转化为 热能,增加了材料对电磁波的吸收。纳米吸波材料具有吸波频带宽、兼容性好、 质量轻、厚度薄等特点,是一种具有广阔发展前景的吸波材料。

目前基于高效的低频宽带吸波材料如何增强损耗,拓宽吸波频带的研究鲜 有报道,尤其是针对材料的介电常数和阻抗匹配特性调控至低频范围的研究还 未见报道。其难点在于:组分和结构易调控复合材料的精准构筑是基础,如何 调控材料的介电常数和阻抗匹配特性至低频范围是关键,进而获得高性能的吸 波材料;材料的低频吸波机理不明确,无法科学合理地设计高效的低频吸波材 料。

为了实现上述目的,本领域技术人员采用界面策略构建磁性羰基铁薄片作 为生长铁氧体的衬底,在界面效应及散射效应等协同作用下,复合材料在1.5 mm厚度下有效吸收带宽(effective absorbing bandwidth,EAB,RC≤-10dB)为6.2 GHz;郑州大学张锐教授等进一步证明中空结构的空腔带来的高比表面积和大 的气孔率有利于改善吸波剂与自由空间的阻抗匹配性能。研究表明中空结构的 本质是在吸波剂内部结构中引入金属/碳-空气界面,使材料具有更好的阻抗匹 配性能,电磁波可以更多的进入到材料内部而被消耗。界面处产生的界面极化 有助于提高材料的电磁波损耗能力。尤其对含有分级多孔结构碳的复合材料, 电磁波在微球间及内部孔发生反射及衍射,能够延长电磁波的通过路径。多层 界面设计的存在可以多次消耗电磁波,当电磁波进入不同界面时,损耗增加, 并且由于异质结界面处会富集电荷,以界面极化的形式增加不同机制电磁波的 损耗能力,拓宽电磁波吸收频带。然而,关于中空碗状结构磁性多孔复合材料 在电磁波吸收领域的研究非常少。为此,对中空磁性金属多孔结构碳复合材料 的组分和结构设计进行调控,有望实现材料电磁参数的有效移动,需要更多的 研究工作进行探索与验证。

发明内容

本发明的目的是为了解决上述背景技术中的不足,本发明提供的一种空心 碗状氮掺杂钴/碳复合材料、制备方法及应用。本发明提供的中空碗状结构过渡 金属(Co)掺杂(N)分级多孔结构碳复合材料。利用MOFs的组分与微结构 可调特性调节复合材料的介电常数至低频范围,同时特殊的中空碗状构型加强 多重损耗,拓展吸波频带,最终实现吸波材料在薄层下的宽带吸收。

本发明第一个目的是提供一种空心碗状氮掺杂钴/碳复合材料的制备方法, 包括如下步骤:

提供空心碗状磺化聚苯乙烯微球;

配制钴盐甲醇溶液,所述钴盐甲醇溶液浓度为2~4g/L;

以空心碗状磺化聚苯乙烯微球和2-甲基咪唑为原料,以无水甲醇为反应溶 剂,于65~80℃时,向反应溶液中加入所述钴盐甲醇溶液,继续反应0.5~1.5h ,获得空心碗状氮掺杂钴/碳复合材料前驱体;

在氮气气氛中,将获得的空心碗状氮掺杂钴/碳复合材料前驱体在700~900 ℃保温1.5~3h,冷却,即得所述空心碗状氮掺杂钴/碳复合材料。

优选的,所述空心碗状磺化聚苯乙烯微球和2-甲基咪唑质量比为1:1.5~3 。

优选的,向反应溶液中加入所述钴盐甲醇溶液时采用滴加形式,所述滴加 速率为每秒一滴。

更优选的,所述钴盐为六水合硝酸钴。

优选的,将所述空心碗状氮掺杂钴/碳复合材料前驱体在保温的过程中,设 置升温速率为2℃/min。

优选的,所述冷却过程是以速率为5℃/min降至400℃,随后自然冷却至 室温。

优选的,所述空心碗状磺化聚苯乙烯微球是按照以下步骤制得的:

将空心碗状聚苯乙烯微球均匀分散于浓硫酸中,于20~80℃搅拌反应 4~24h,即得空心碗状磺化聚苯乙烯微球。

本发明第二个目的是提供一种空心碗状氮掺杂钴/碳复合材料。

本发明第三个目的是提供一种空心碗状氮掺杂钴/碳复合材料在电磁波吸 收中的应用。

与现有技术相比,本发明的有益效果是:

本发明提供的中空碗状结构过渡金属(Co)掺杂(N)分级多孔结构碳复 合材料,利用MOFs的组分与微结构可调特性调节复合材料的介电常数至低频 范围,同时特殊的中空碗状构型加强多重损耗,拓展吸波频带,最终实现吸波 材料在薄层下的宽带吸收。

本发明提供的复合材料使用氮元素对碳材料进行掺杂,可以将氮元素最外 层电子轨道的孤对电子引入碳共轭体系中,提高碳材料的导电性,同时还可能 对碳原子的费米能级产生影响,增加电子极化。

本发明为轻质宽带吸波材料的研究提供全新的设计思路,还可以为远距离 探测技术的发展提供必要的创新技术支持和理论支撑,具有重要的学术意义和 实用化价值。

附图说明

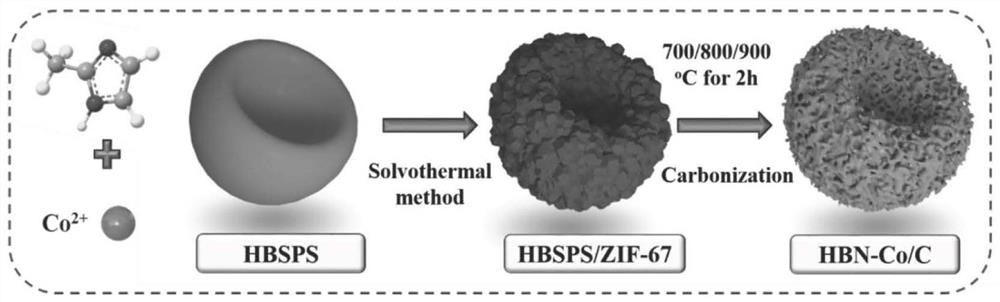

图1为实施例提供的空心碗状氮掺杂钴/碳复合材料制备流程图。

图2为实施例提供的空心碗状氮掺杂钴/碳复合材料前驱体和空心碗状氮 掺杂钴/碳复合材料的电镜照片图以及元素分布图;

其中,图A为实施例2空心碗状氮掺杂钴/碳复合材料前驱体SEM图;图 B为实施例2空心碗状氮掺杂钴/碳复合材料高分辨SEM图;图C为实施例2 空心碗状氮掺杂钴/碳复合材料TEM图;图D为实施例2空心碗状氮掺杂钴/ 碳复合材料高分辨TEM图;图E为图D中选取电子衍射图;图F为实施例2 空心碗状氮掺杂钴/碳复合材料O元素分布图;图G为实施例2空心碗状氮掺 杂钴/碳复合材料Co元素分布图;图H为实施例2空心碗状氮掺杂钴/碳复合 材料C元素分布图;图I为实施例2空心碗状氮掺杂钴/碳复合材料N元素分 布图。

图3为实施例提供的空心碗状氮掺杂钴/碳复合材料前驱体和空心碗状氮 掺杂钴/碳复合材料的XRD谱图、热重、Raman谱图、比表面积和孔径分布图;

其中,图A为实施例1提供的空心碗状氮掺杂钴/碳复合材料前驱体XRD 谱图;图B为实施例1~3提供的空心碗状氮掺杂钴/碳复合材料XRD谱图;图 C为实施例1提供的空心碗状氮掺杂钴/碳复合材料前驱体、空心碗状氮掺杂钴 /碳复合材料以及ZIF-67热重曲线图;图D为实施例1~3提供的空心碗状氮掺 杂钴/碳复合材料Raman谱图;图E为实施例1~3提供的空心碗状氮掺杂钴/ 碳复合材料比表面积曲线图;图F为实施例1~3提供的空心碗状氮掺杂钴/碳 复合材料孔径分布图。

图4为实施例2提供的空心碗状氮掺杂钴/碳复合材料XPS谱图。

其中,图A为XPS全谱图;图B为C1s谱图;图C为N1s谱图;图D 为Co 1s谱图。

图5为实施例提供的空心碗状氮掺杂钴/碳复合材料电磁参数曲线图。

其中,图A为实施例1~3提供的空心碗状氮掺杂钴/碳复合材料的介电实 部曲线;图B为实施例1~3提供的空心碗状氮掺杂钴/碳复合材料的介电虚部 曲线;图C为实施例1~3提供的空心碗状氮掺杂钴/碳复合材料的介电正切损 耗值曲线;图D为实施例1~3提供的空心碗状氮掺杂钴/碳复合材料的复磁导 率实部曲线;图E为实施例1~3提供的空心碗状氮掺杂钴/碳复合材料的复磁 导率虚部曲线;图F为实施例1~3提供的空心碗状氮掺杂钴/碳复合材料的磁 损耗正切角曲线。

图6为实施例提供的空心碗状氮掺杂钴/碳复合材料模拟电磁反射曲线图。

其中,图A为实施例1提供的空心碗状氮掺杂钴/碳复合材料的模拟反射 系数图;图B为实施例2提供的空心碗状氮掺杂钴/碳复合材料的模拟反射系 数图;图C为实施例3提供的空心碗状氮掺杂钴/碳复合材料的模拟反射系数 图;图A1为实施例1提供的空心碗状氮掺杂钴/碳复合材料的模拟反射系数三 维图;图A2为实施例1提供的空心碗状氮掺杂钴/碳复合材料的模拟反射系数 二维图;图B1为实施例2提供的空心碗状氮掺杂钴/碳复合材料的模拟反射系 数三维图;图B2为实施例2提供的空心碗状氮掺杂钴/碳复合材料的模拟反射 系数二维图;图C1为实施例3提供的空心碗状氮掺杂钴/碳复合材料的模拟反 射系数三维图;图C2为实施例3提供的空心碗状氮掺杂钴/碳复合材料的模拟 反射系数二维图。

具体实施方式

为了使本领域技术人员更好地理解本发明的技术方案能予以实施,下面结 合具体实施例和附图对本发明作进一步说明,但所举实施例不作为对本发明的 限定。

需要说明的是,下述各实施例中所用到的原材料、试剂以及设备等均可从 市场购买获得或者通过现有方法制备得到;其中,空心聚苯乙烯微球购买于 HAAS公司,平均粒径1055nm,壁厚约为100nm。

实施例1

一种空心碗状氮掺杂钴/碳复合材料的制备方法,见图1所示,包括以下步 骤:

空心碗状磺化聚苯乙烯微球(SPS)的制备

取适量空心聚苯乙烯微球悬浊液放置于敞口烧杯中,置于空气中,利用溶 剂挥发产生的毛细管作用力与内外应力的差异使聚苯乙烯微球表面逐渐凹陷 成为碗状,待溶剂全部挥发完后,形成白色的空心碗状聚苯乙烯微球;将质量 比为1:17的聚苯乙烯微球与浓硫酸置于圆底烧瓶,放置在磁力搅拌器上,设置 温度为40℃,转速为900转每秒,目的在于将聚苯乙烯微球磺化,反应半小时 后冷却至室温,用冰水混合物洗涤,静置分层后将上层冰水倒掉,重复以上操 作直至pH值在7左右,将其浸泡在乙醇中两天离心分离,即可得到空心碗状 磺化聚苯乙烯微球;

空心碗状氮掺杂钴/碳复合材料前驱体的制备

A溶液中,称取0.3g干燥好的磺化的碗状聚苯乙烯微球(SPS)和0.6g 2- 甲基咪唑置于250mL圆底烧瓶中,向其中加入120mL无水甲醇后放入磁力 搅拌器上搅拌,设置温度为70℃;

B溶液中,称取0.36g六水合硝酸钴溶解于120mL无水甲醇中形成紫色 溶液;

待A溶液中温度升高到70℃后,用胶头滴管吸取B中的钴盐溶液逐滴滴 加在A中,控制滴加速度为每秒一滴,溶液逐渐由淡黄色变为紫色,这样便可 在SPS上生长出一层ZIF-67,滴加完成后在70℃下反应一个小时,反应结束 后将烧瓶中溶液过滤,得到紫色的沉淀,用无水甲醇洗涤数次在室温下干燥, 即可得到空心碗状氮掺杂钴/碳复合材料前驱体(HBSPS/ZIF-67);

空心碗状氮掺杂钴/碳复合材料的制备

将上述制备的前驱体,取0.5g置于马弗炉当中通入氮气,设置升温速率 为2℃每分钟,在700℃保温两个小时,之后以降温速率为5℃每分钟降到400℃ 以后自然冷却至室温,即得空心碗状氮掺杂钴/碳复合材料(HBN-Co/C-700)。

实施例2

与实施例1相同,不同之处在于:

空心碗状氮掺杂钴/碳复合材料的制备

将上述制备的前驱体,取0.5g置于马弗炉当中通入氮气,设置升温速率 为2℃每分钟,在800℃保温两个小时,之后以降温速率为5℃每分钟降到400℃ 以后自然冷却至室温,即得空心碗状氮掺杂钴/碳复合材料(HBN-Co/C-800)。

实施例3

与实施例1相同,不同之处在于:

空心碗状氮掺杂钴/碳复合材料的制备

将上述制备的前驱体,取0.5g置于马弗炉当中通入氮气,设置升温速率 为2℃每分钟,在900℃保温两个小时,之后以降温速率为5℃每分钟降到400℃ 以后自然冷却至室温,即得空心碗状氮掺杂钴/碳复合材料(HBN-Co/C-900)。

为了说明本发明提供的制备方法制得的空心碗状氮掺杂钴/碳复合材料的 各项性能,对实施例1~3提供的空心碗状氮掺杂钴/碳复合材料采用X-射线衍 射(XRD),X-射线光电子能谱(XPS),拉曼(Raman),比表面积(BET),电磁波 吸收性能等一系列仪器进行测试表征,见图2~6。

在测试电磁参数时,通过VNA对空心碗状氮掺杂钴/碳复合材料的复电磁 参数进行测试并进行反射系数模拟。具体通过MATLAB中输入每个样品的电 磁参数,拟合厚度在1~5mm之间,设定吸波频率范围在2-18GHz,计算可以 获得复合材料的反射率图。

另外,在相关性能表征的过程中,将ZIF-67作为对照组,其中ZIF-67是 通过以下步骤制得的:

将1.2g的六水合硝酸钴与1.6g的2-甲基咪唑加入到120mL的甲醇溶液 中,在室温下搅拌6个小时会得到紫色的沉淀,反应结束用甲醇洗涤三次,在 60℃下干燥即可得到纯净ZIF-67。

图2为实施例提供的空心碗状氮掺杂钴/碳复合材料前驱体和空心碗状氮 掺杂钴/碳复合材料的电镜照片图以及元素分布图;

其中,图A为实施例2空心碗状氮掺杂钴/碳复合材料前驱体SEM图;

图B为实施例2空心碗状氮掺杂钴/碳复合材料高分辨SEM图;

图C为实施例2空心碗状氮掺杂钴/碳复合材料TEM图;

图D为实施例2空心碗状氮掺杂钴/碳复合材料高分辨TEM图;

图E为图D中选取电子衍射图;

图F为实施例2空心碗状氮掺杂钴/碳复合材料O元素分布图;

图G为实施例2空心碗状氮掺杂钴/碳复合材料Co元素分布图;

图H为实施例2空心碗状氮掺杂钴/碳复合材料C元素分布图;

图I为实施例2空心碗状氮掺杂钴/碳复合材料N元素分布图。

图2可知,图A空心碗状氮掺杂钴/碳复合材料前驱体表面粒子的尺寸大 约在30-50nm,此外碗状的内壁也会有ZIF-67粒子形成,这些都表明了ZIF-67 已经成功复合在SPS上。

图B可以看到热解后样品的基本保持了碗状的形貌,最外层的粒子没有塌 陷但有一些松散。为了更直观的观察到样品的结构组成,对800℃热解后的样 品进行了TEM测试,所得结果如图D所示。从图E可以观察到该样品有明显 的衍射环,这表明了该样品中存在晶体结构,将此区域放大之后,在高分辨电 镜(HTEM)下可以观察到明显的晶格,计算这些晶格发现,平面间距为0.20 nm对应的为钴纳米颗粒。此外,在这些钴纳米颗粒周围,还可以观察到一些 碳层湍层碳结构,由此就形成了有碳包裹钴的磁性纳米颗粒。

GHI为了进一步对热解后材料微观区域的元素分布进行定性定量分析,采 用Energy Dispersive X-Ray Spectroscopy(EDS)对该区域的样品进行表征, 结果如图F~I所示,材料中同时含有C,N,Co元素,C在材料中的元素分 布最广,N元素主要来自于配体2-甲基咪唑中,Co元素的衬度比较明显,已 经均匀分布在碳当中。这也证实了ZIF-67热解后钴粒子依然存在。

图3为实施例提供的空心碗状氮掺杂钴/碳复合材料前驱体和空心碗状氮 掺杂钴/碳复合材料的XRD谱图、热重、Raman谱图、比表面积和孔径分布图;

其中,图A为实施例1提供的空心碗状氮掺杂钴/碳复合材料前驱体XRD 谱图;

图B为实施例1~3提供的空心碗状氮掺杂钴/碳复合材料XRD谱图;

图C为实施例2提供的空心碗状氮掺杂钴/碳复合材料前驱体、空心碗状 氮掺杂钴/碳复合材料以及ZIF-67热重曲线图;

图D为实施例1~3提供的空心碗状氮掺杂钴/碳复合材料Raman谱图;

图E为实施例1~3提供的空心碗状氮掺杂钴/碳复合材料比表面积曲线图;

图F为实施例1~3提供的空心碗状氮掺杂钴/碳复合材料孔径分布图。

图3可知,图A采用XRD对SPS@ZIF-67的相组成进行表征, 收集的晶体数据与ZIF-67晶体的标准cif文件进行比对如图3中的图A所示。合成的样品在2θ=7.2°,10.4°和12.8°处都有明显的峰值,与 标准晶体的匹配度良好,证明已经成功在SPS上制备出了ZIF-67。

图B为了探究不同退火温度下对材料样品组成的影响,对700800和900℃ 煅烧样品进行粉末XRD表征,B所示,这两个曲线在2θ=44.3°,51.3°和75.8° 处均出现衍射峰,用Jade软件分析后显示这几处的衍射峰与PDF卡片(JCPDS No.15-0806)对应钴的(111),(200)和(220)晶面,这表明了热解过程 中生成了钴单质。除此之外还可以观察到,随着温度的升高,这些衍射峰的强 度变得更强,这是由于温度的升高有助于钴的结晶程度增强,

图C为样品在氩气气氛下的热失重曲线图,测试时升温速率为10℃/min, 单纯的SPS失重温度大概在300℃,450℃时已经基本分解完全,单纯的ZIF-67 比较稳定,到547℃时才会开始发生骨架坍塌,在600℃以后残余质量会维持 在60%。当SPS复合ZIF-67之后,其稳定性介于SPS和ZIF-67之间,在373℃ 会发生分解,450℃之后残余质量为15%左右。800℃煅烧后的样品忠含碳量大 概为32%。

图D采用Raman进一步表征这些碳的形态,如图D所示为HBN-Co/C-700, HBN-Co/C-800和HBN-Co/C-900样品的Raman光谱图,在1340cm

图E,通过BET法计算出的比表面积显示,HBN-Co/C-700,HBN-Co/C-800 和HBN-Co/C-900样品的比表面积分别为260.9,362.9and486.9m

孔径分布结果如图F所示,由此可以判定热解后的材料中存在大量的微孔, 正是由于这些孔的存在,会造成电磁波在其中的多重反射与衰减,达到电磁波 吸收的效果。

图4为实施例1提供的空心碗状氮掺杂钴/碳复合材料XPS谱图。

其中,图A为XPS谱图;图B为C1s谱图;图C为N1s谱图;图D为 Co 1s谱图。

图4可知,采用XPS对热解后的样品的元素组成进行分析,将数据处理 后得到图A,图A的宽扫图表明样品中均含有C、N、O和Co元素,其中氧 元素的含量较高,这主要是因为样品的表层受到空气中氧化所导致的。图B-D 为不同元素经过分峰拟合后的窄扫图,对于C元素来说,C1s可以被拟合为4 个峰,其中在284.9eV对应于C-C键或C=C键,285.6eV处结合能对应于C-N 键,286.9eV处的结合能对应于C=O,289.3eV处结合能对应于C-O=C键。 对于N元素来说,主要可以分成吡啶氮,吡咯氮和石墨氮,氮元素主要来自于 配体2-甲基咪唑当中。Co 2p可以被拟合成3个峰,通过与XPS标准电子峰位 对照,778eV处可以对应于零价的钴单质,780eV处可对应于三价的钴离子, 793eV处对应于二价的钴离子,这证实了材料中有一些二价钴离子被氧化成三 价。

图5为实施例提供的空心碗状氮掺杂钴/碳复合材料电磁参数曲线图;

其中,图A为实施例1~3提供的空心碗状氮掺杂钴/碳复合材料的介电实 部曲线;

图B为实施例1~3提供的空心碗状氮掺杂钴/碳复合材料的介电虚部曲线;

图C为实施例1~3提供的空心碗状氮掺杂钴/碳复合材料的介电正切损耗 值曲线;

图D为实施例1~3提供的空心碗状氮掺杂钴/碳复合材料的复磁导率实部 曲线;

图E为实施例1~3提供的空心碗状氮掺杂钴/碳复合材料的复磁导率虚部 曲线;

图F为实施例1~3提供的空心碗状氮掺杂钴/碳复合材料的磁损耗正切角 曲线。

图5可知,实施例1~3提供的空心碗状氮掺杂钴/碳复合材料的介电参数 随热解温度增加而增加,复磁导率变化不大。

图6为实施例提供的空心碗状氮掺杂钴/碳复合材料模拟电磁反射曲线图;

其中,图A为实施例1提供的空心碗状氮掺杂钴/碳复合材料的模拟反射 系数图;

图B为实施例2提供的空心碗状氮掺杂钴/碳复合材料的模拟反射系数 图;

图C为实施例3提供的空心碗状氮掺杂钴/碳复合材料的模拟反射系数 图;

图A1为实施例1提供的空心碗状氮掺杂钴/碳复合材料的模拟反射系数三 维图;

图A2为实施例1提供的空心碗状氮掺杂钴/碳复合材料的模拟反射系数 二维图;

图B1为实施例2提供的空心碗状氮掺杂钴/碳复合材料的模拟反射系数三 维图;

图B2为实施例2提供的空心碗状氮掺杂钴/碳复合材料的模拟反射系数二 维图;

图C1为实施例3提供的空心碗状氮掺杂钴/碳复合材料的模拟反射系数三 维图;

图C2为实施例3提供的空心碗状氮掺杂钴/碳复合材料的模拟反射系数二 维图。

图6可知,HBN-Co/C-800样品电磁波吸收深度最大可以达到-21dB,在厚 度为1.5mm时的有效吸收带宽为3.8GHz,HBN-Co/C-800样品的反射率图所 示,其最大吸收深度可以在1.9mm下达到-42.3dB,在1.7mm下的吸收带宽 大于5.1GHz,基本上在所有的厚度下RL值都小于-10dB,这些说明该样品在 这些厚度下可以吸收掉电磁波的90%。

本发明描述了优选实施例及其效果。但本领域内的技术人员一旦得知了基 本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要 求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而 言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多 种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 空心碗状氮掺杂钴/碳复合材料、制备方法及应用

- 空心状氮掺杂氧化镍/镍/碳复合材料、制备方法及应用