一种阻燃隔热各向异性复合多孔材料及其制备方法和应用

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及多孔聚合物材料技术领域,特别涉及一种阻燃隔热各向异性复合多孔材料及其制备方法和应用。

背景技术

隔热材料在降低能耗和提高建筑物的能效中起着至关重要的作用。传统的石油衍生的聚合物材料,包括聚苯乙烯泡沫、聚氨酯泡沫和聚乙烯泡沫,可以有效地减少建筑物内部和外部之间的热传递,但极易燃烧。因此开发兼具低导热系数和高阻燃性的阻燃隔热多孔材料对于基础研究和实际应用都具有重要意义。

皮克林高内相乳液(Pickering HIPE)是指通过微/纳米粒子稳定同时内相体积分数超过74%的乳液,与用表面活性剂稳定的高内相乳液相比,皮克林高内相乳液具有优异的稳定性和更环保的特性,较低的颗粒添加可以通过在油/水界面形成刚性的阻隔层来防止液滴聚结和奥斯特瓦尔德熟化。近年来,皮克林高内相乳液受到了广泛关注,已广泛用于例如食品、药品和化妆品等不同领域。同时从皮克林高内相乳液中除去液体后,在水-油界面处吸收或在连续相中聚集的粒子形成模板或支架,能够生成多孔材料,由皮克林高内相乳液所开发得到的多孔材料已成功用于组织工程、水油分离、催化载体等各个应用。目前还未出现由皮克林高内相乳液模板法制备用于阻燃隔热方面的多孔材料的研究或报道。

发明内容

有鉴于此,本发明目的在于提供一种阻燃隔热各向异性复合多孔材料及其制备方法和应用。本发明采用双粒子皮克林高内相乳液模板法制备出阻燃隔热各向异性复合多孔材料,该复合多孔材料兼具极低导热系数、高阻燃性能以及高力学性能。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种阻燃隔热各向异性复合多孔材料的制备方法,包括以下步骤:

将聚氨酯丙烯酸酯水分散液、聚磷腈纳米粒子和电解质混合,得到水相;

将油相滴加到所述水相中进行乳化,得到双粒子皮克林高内相乳液;所述油相为不溶于水的有机相,所述水相与油相的体积比为1:30~1:3;

将所述双粒子皮克林高内相乳液依次进行定向冷冻和真空冷冻干燥,得到所述阻燃隔热各向异性复合多孔材料。

优选地,所述聚氨酯丙烯酸酯水分散液的固含量为10~35wt%。

优选地,所述电解质为氯化钠、氯化钙和硫酸钠中的一种或几种;所述电解质与聚氨酯丙烯酸酯水分散液的用量比为0.01~0.40mol:1L。

优选地,所述聚磷腈纳米粒子在水相中的质量含量大于0小于等于20%。

优选地,所述油相为环己烷、石蜡油、十六烷、十四烷、苯、甲苯、葵花油和大豆油中的一种或几种。

优选地,所述乳化的方式包括搅拌、剪切乳化、振荡和超声中的一种或几种。

优选地,所述乳化的方式包括依次进行的搅拌和剪切乳化;所述搅拌的速度为300~800rpm,时间为5~30min;所述剪切乳化的速度为8000~16000rpm,时间为1~10min。

优选地,所述乳化的温度为20~40℃。

本发明提供了以上技术方案所述制备方法制备得到的阻燃隔热各向异性复合多孔材料。

本发明还提供了以上技术方案所述阻燃隔热各向异性复合多孔材料在阻燃隔热领域中的应用。

本发明提供了一种阻燃隔热各向异性复合多孔材料的制备方法,包括以下步骤:将聚氨酯丙烯酸酯水分散液、聚磷腈纳米粒子和电解质混合,得到水相;将油相滴加到所述水相中进行乳化,得到双粒子皮克林高内相乳液;所述油相为不溶于水的有机相,所述水相与油相的体积比为1:30~1:3;将所述双粒子皮克林高内相乳液依次进行定向冷冻和真空冷冻干燥,得到所述阻燃隔热各向异性复合多孔材料。本发明以聚磷腈和水性聚氨酯丙烯酸酯两种粒子共同稳定水包油型双粒子皮克林高内相乳液,然后将此乳液进行定向冷冻和真空冷冻干燥得到具有阻燃隔热性能的各向异性多孔材料。一方面,本发明以聚磷腈粒子作为制备多孔材料的原料,聚磷腈粒子由于含有P、N阻燃元素,在燃烧的过程中产生磷酸促进成碳,阻碍可燃物的挥发并隔绝氧气,能够提高多孔材料的阻燃性,此外,由于聚磷腈粒子为高交联结构具有较高的机械强度,能够对多孔材料起到增强作用,提高多孔材料的力学性能;另一方面,本发明采用双粒子皮克林高内相乳液模板法制备阻燃隔热多孔材料,尤其是以聚磷腈和水性聚氨酯丙烯酸酯两种粒子共同稳定水包油型双粒子皮克林高内相乳液,与常规单一粒子稳定皮克林高内相乳液的方法相比,能够使多孔材料表现出更优异的阻燃与力学性能;并且双粒子稳定皮克林高内相乳液经定向冷冻能够产生具有排列结构的多孔材料,且由于其内相体积分数高,在冷冻干燥后,内相完全升华形成大孔结构,从而导致多孔材料的密度较低,多孔隙率提高,高孔隙率及孔壁取向结构的形成能够提高多孔材料的隔热性能。因此,采用本发明提供的制备方法能够制备出兼具极低导热系数、高阻燃性能以及高力学性能的复合多孔材料,且过程简单,易于操作。

进一步地,本发明可以通过调控聚氨酯丙烯酸酯以及聚磷腈粒子的浓度和内相体积分数,实现多孔材料孔径及孔隙率的可调性,从而使多孔材料满足不同需求。

本发明提供了以上技术方案所述制备方法制备得到的阻燃隔热各向异性复合多孔材料。本发明提供的阻燃隔热各向异性复合多孔材料具有良好形貌,兼具极低导热系数、高力学性能以及高阻燃性能。实施例结果表明,本发明提供的阻燃隔热各向异性复合多孔材料的孔径为12.1~37.5微米;平行于冷冻方向上的杨氏模量为547~820千帕,垂直于冷冻方向上杨氏模量为197~531千帕;平行于冷冻方向上的导热系数为43~53mW·m

附图说明

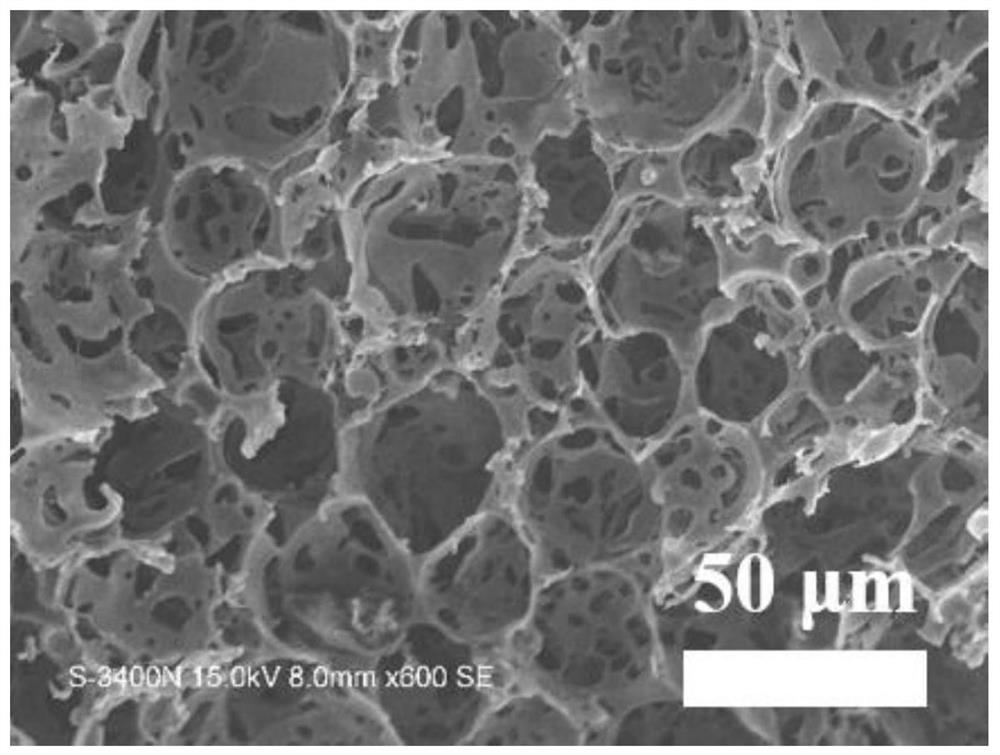

图1为实施例1得到的阻燃隔热各向异性复合多孔材料(聚磷腈/聚氨酯丙烯酸酯泡沫)的扫描电镜图;

图2为对比例1得到的各向异性聚氨酯丙烯酸酯泡沫多孔材料的扫描电镜图;

图3为实施例2得到的阻燃隔热各向异性复合多孔材料(聚磷腈/聚氨酯丙烯酸酯泡沫)的扫描电镜图;

图4为实施例3得到的阻燃隔热各向异性复合多孔材料(聚磷腈/聚氨酯丙烯酸酯泡沫)的扫描电镜图。

具体实施方式

本发明提供了一种阻燃隔热各向异性复合多孔材料的制备方法,包括以下步骤:

将聚氨酯丙烯酸酯水分散液、聚磷腈纳米粒子和电解质混合,得到水相;

将油相滴加到所述水相中进行乳化,得到双粒子皮克林高内相乳液;所述油相为不溶于水的有机相,所述水相与油相的体积比为1:30~1:3;

将所述双粒子皮克林高内相乳液依次进行定向冷冻和真空冷冻干燥,得到所述阻燃隔热各向异性复合多孔材料。

本发明将聚氨酯丙烯酸酯水分散液、聚磷腈纳米粒子和电解质混合,得到水相。在本发明中,所述聚氨酯丙烯酸酯水分散液的固含量优选为10~35wt%,更优选为25~30wt%;本发明对所述聚氨酯丙烯酸酯水分散液中的聚氨酯丙烯酸酯没有特别的要求,采用本领域技术人员熟知的聚氨酯丙烯酸酯即可。在本发明中,所述电解质优选为氯化钠、氯化钙和硫酸钠中的一种或几种,更优选为氯化钠;所述电解质与聚氨酯丙烯酸酯水分散液的用量比优选为0.01~0.40mol:1L,更优选为0.10~0.30mol:1L。在本发明中,所述聚磷腈纳米粒子在水相中的质量含量优选大于0小于等于20%,更优选为0.5~5%;本发明对所述聚磷腈纳米粒子没有特别的要求,采用本领域技术人员熟知的聚磷腈纳米粒子即可。在本发明中,所述聚磷腈粒子由于含有P、N阻燃元素,在燃烧的过程中产生磷酸促进成碳,阻碍可燃物的挥发并隔绝氧气,能够提高多孔材料的阻燃性;此外,由于聚磷腈粒子为高交联结构具有较高的机械强度,能够对多孔材料起到增强作用,提高多孔材料的力学性能。本发明对所述聚氨酯丙烯酸酯水分散液、聚磷腈纳米粒子和电解质混合的方法没有特别的要求,采用本领域技术人员熟知的混合方法保证各组分混合均匀即可。

本发明将油相滴加到所述水相中进行乳化,得到双粒子皮克林高内相乳液。在本发明中,所述油相为不溶于水的有机相,优选为环己烷、石蜡油、十六烷、十四烷、苯、甲苯、葵花油和大豆油中的一种或几种,更优选为环己烷。在本发明中,所述水相与油相的体积比优选为1:30~1:3,更优选为1:10~1:3。本发明优选在搅拌的条件下,采用恒压滴液漏斗将所述油相逐滴滴加到水相中;所述搅拌的速度优选为600rpm。在本发明中,所述乳化的方式优选包括搅拌、剪切乳化、振荡和超声中的一种或几种,更优选包括依次进行的搅拌和剪切乳化;所述搅拌的速度优选为300~800rpm,更优选为500~600rpm,时间优选为5~30min,更优选为10~20min;所述剪切乳化的速度优选为8000~16000rpm,更优选为12000~13000rpm,时间优选为1~10min,更优选为2~5min。在本发明中,所述乳化的温度优选为20~40℃;在本发明实施例中,所述乳化在室温条件下进行(无需额外加热或冷却)。

在本发明中,所述双粒子皮克林高内相乳液以电解质的水溶液为水相(连续相),以不溶于水的有机相为油相(分散相),聚氨酯丙烯酸酯和聚磷腈双粒子吸附于油/水界面形成界面膜,从而稳定乳液;其中电解质的存在一方面能够减弱聚氨酯丙烯酸酯以及聚磷腈粒子与水之间的相互作用,增加粒子间的相互作用,从而提升高内相乳液界面膜的强度;另一方面,可以降低水溶液在油相中的溶解度使液滴与液滴间的吸引力减弱,从而抑制奥斯特瓦尔德熟化效应,提高高内相乳液的稳定性。本发明采用双粒子皮克林高内相乳液模板法制备阻燃隔热多孔材料,尤其是以聚磷腈和水性聚氨酯丙烯酸酯两种粒子共同稳定水包油型双粒子皮克林高内相乳液,与常规单一粒子稳定稳定皮克林高内相乳液的方法相比,能够使多孔材料表现出更优异的阻燃与力学性能。

得到双粒子皮克林高内相乳液后,本发明将所述双粒子皮克林高内相乳液依次进行定向冷冻和真空冷冻干燥,得到所述阻燃隔热各向异性复合多孔材料。本发明对所述定向冷冻的方式没有特别的要求,采用本领域技术人员熟知的定向冷冻方法即可;在本发明实施例中,所述定向冷冻的方法为:将所述双粒子皮克林高内相乳液倒入垂直置于铜棒上的圆柱形或矩形四氟模具中,所述铜棒与液氮接触,这样使液氮温度的传导沿着垂直的方向进行,从而对乳液进行定向冷冻。本发明对所述真空冷冻干燥的操作方法没有特别的要求,采用本领域技术人员熟知的真空冷冻干燥方法即可;定向冷冻完成后,本发明优选将所得冷冻品立即转移至真空冷冻干燥设备进行真空冷冻干燥;所述真空冷冻干燥的时间优选为48h。在本发明中,所述定向冷冻使高内相乳液整体的结构固定,再经过真空冷冻干燥,使内外相被冷冻的液体由固态直接升华为气态,从而形成多孔结构。

本发明提供了以上技术方案所述制备方法制备得到的阻燃隔热各向异性复合多孔材料。本发明提供的阻燃隔热各向异性复合多孔材料具有良好形貌,兼具极低导热系数、高力学性能以及高阻燃性能。本发明提供的阻燃隔热各向异性复合多孔材料的孔径为12.1~37.5微米;平行于冷冻方向上的杨氏模量为547~820千帕,垂直于冷冻方向上杨氏模量为197~531千帕;平行于冷冻方向上的热系数为43~53mW·m

下面结合实施例对本发明提供的阻燃隔热各向异性复合多孔材料及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

实施例1

室温25℃下,将0.02g氯化钠和0.09g聚磷腈纳米粒子加入到3mL固含量为25wt%的聚氨酯丙烯酸酯水分散液中,混合得到水相;

在转速为600rpm的磁力搅拌作用下,用恒压液滴漏斗将17mL环己烷逐滴滴加到水相中,滴加完毕后以500rpm的速度搅拌10min得到初乳液,再将初乳液用剪切乳化仪以12000rpm的速度剪切乳化3min,得到均匀的水包油双粒子皮克林高内相乳液;

将高内相乳液倒入置于铜棒上的圆柱形或矩形四氟模具中,同时铜棒与液氮接触进行定向冷冻;定向冷冻完成后,立即将冷冻样品转移至真空冷冻干燥设备中冷冻干燥48h,得到阻燃隔热各向异性复合多孔材料(聚磷腈/聚氨酯丙烯酸酯泡沫)。

采用扫描电镜(S-3400N,Hitachi)观测所得复合多孔材料的形貌,如图1所示,所得复合多孔材料的孔径为26.6微米,孔隙率为92.5%。

采用万能试验机(SANS,SANS)测试所得复合多孔材料的压缩性能,所得多孔材料平行于冷冻方向上的杨氏模量为649千帕,垂直于冷冻方向上杨氏模量为252千帕。

采用导热系数仪(Hot Disk 2500S,Hot DiskAB)测试所得复合多孔材料平行于冷冻方向和垂直于冷冻方向上的导热系数,所得多孔材料平行于冷冻方向上的导热系数为43mW·m

采用极限氧指数仪(FTT0007,FTT)测试所得复合多孔材料的极限氧指数,所得多孔材料极限氧指数为26%。

对比例1

室温25℃下,将0.02g氯化钠加入到3mL固含量为25wt%的聚氨酯丙烯酸酯水分散液中,混合得到水相;

在转速为600rpm的磁力搅拌作用下,用恒压液滴漏斗将17mL环己烷逐滴滴加到水相中,滴加完毕后以500rpm的速度搅拌10min得到初乳液,再将初乳液用剪切乳化仪以12000rpm的速度剪切乳化3min,得到均匀的水包油皮克林高内相乳液;

将高内相乳液倒入置于铜棒上的圆柱形或矩形四氟模具中,同时铜棒与液氮接触进行定向冷冻;定向冷冻完成后,立即将冷冻样品转移至真空冷冻干燥设备中冷冻干燥48h,得到各向异性的聚氨酯丙烯酸酯泡沫多孔材料。

采用扫描电镜(S-3400N,Hitachi)观测所得多孔材料的形貌,如图2所示,所得多孔材料的孔径为29.2微米,孔隙率为92.5%。

采用万能试验机(SANS,)测试所得多孔材料的压缩性能,所得多孔材料平行于冷冻方向上的杨氏模量为352千帕,垂直于冷冻方向上杨氏模量为114千帕。

采用导热系数仪(Hot Disk 2500S,Hot DiskAB)测试所得多孔材料平行于冷冻方向和垂直于冷冻方向上的导热系数,所得多孔材料平行于冷冻方向上的导热系数为45mW·m

采用极限氧指数仪(FTT0007,FTT)测试所得多孔材料的极限氧指数,所得多孔材料极限氧指数为17%。

比较实施例1与对比例1可知,与对比例1由聚氨酯丙烯酸酯单一粒子稳定皮克林高内相乳液所制备的多孔材料相比,实施例1由聚磷腈和聚氨酯丙烯酸酯双粒子高内相模板法所制备的多孔材料显示出更良好的阻燃、隔热与力学性能。

实施例2

室温25℃下,将0.02g氯化钠和0.09g聚磷腈纳米粒子加入到3mL固含量为30wt%的聚氨酯丙烯酸酯水分散液中,混合得到水相;

在转速为600rpm的磁力搅拌作用下,用恒压液滴漏斗将17mL环己烷逐滴滴加到水相中,滴加完毕后以500rpm的速度搅拌10min得到初乳液,再将初乳液用剪切乳化仪以12000rpm的速度剪切乳化3min,得到均匀的水包油双粒子皮克林高内相乳液;

将高内相乳液倒入置于铜棒上的圆柱形或矩形四氟模具中,同时铜棒与液氮接触进行定向冷冻;定向冷冻完成后,立即将冷冻样品转移至真空冷冻干燥设备中冷冻干燥48h,得到阻燃隔热各向异性复合多孔材料(聚磷腈/聚氨酯丙烯酸酯泡沫)。

采用扫描电镜(S-3400N,Hitachi)观测所得复合多孔材料的形貌,如图3所示,所得复合多孔材料的孔径为12.1微米,孔隙率为89.4%。

采用万能试验机(SANS,SANS)测试所得多孔材料的压缩性能,所得复合多孔材料平行于冷冻方向上的杨氏模量为820千帕,垂直于冷冻方向上杨氏模量为531千帕。

采用导热系数仪(Hot Disk 2500S,Hot DiskAB)测试所得复合多孔材料平行于冷冻方向和垂直于冷冻方向上的导热系数,所得复合多孔材料平行于冷冻方向上的导热系数为48mW·m

采用极限氧指数仪(FTT0007,FTT)测试所得复合多孔材料的极限氧指数,所得复合多孔材料极限氧指数为23%。

实施例3

室温25℃下,将0.03g氯化钠和0.09g聚磷腈纳米粒子加入到5mL固含量为25wt%的聚氨酯丙烯酸酯水分散液中,混合得到水相;

在转速为600rpm的磁力搅拌作用下,用恒压液滴漏斗将15mL环己烷逐滴滴加到水相中,滴加完毕后以500rpm的速度搅拌10min得到初乳液,再将初乳液用剪切乳化仪以12000rpm的速度剪切乳化3min,得到均匀的水包油双粒子皮克林高内相乳液;

将高内相乳液倒入置于铜棒上的圆柱形或矩形四氟模具中,同时铜棒与液氮接触进行定向冷冻;定向冷冻完成后,立即将冷冻样品转移至真空冷冻干燥设备中冷冻干燥48h,得到阻燃隔热各向异性复合多孔材料(聚磷腈/聚氨酯丙烯酸酯泡沫)。

采用扫描电镜(S-3400N,Hitachi)观测所得复合多孔材料的形貌,如图4所示,所得复合多孔材料的孔径为37.5微米,孔隙率为87.1%。

采用万能试验机(SANS,SANS)测试所得复合多孔材料的压缩性能,所得复合多孔材料平行于冷冻方向上的杨氏模量为547千帕,垂直于冷冻方向上杨氏模量为197千帕。

采用导热系数仪(Hot Disk 2500S,Hot Disk AB)测试所得复合多孔材料平行于冷冻方向和垂直于冷冻方向上的导热系数,所得复合多孔材料平行于冷冻方向上的导热系数为53mW·m

采用极限氧指数仪(FTT0007,FTT)测试所得复合多孔材料的极限氧指数,所得复合多孔材料极限氧指数为25%。

由以上实施例可以看出,本发明采用双粒子皮克林高内相乳液模板法制备阻燃隔热各向异性复合多孔材料,得到的复合多孔材料具有良好形貌,兼具极低导热系数、高阻燃性能以及高力学性能。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种阻燃隔热各向异性复合多孔材料及其制备方法和应用

- 一种阻燃隔热尼龙多孔复合材料的制备方法