一种基于石墨烯宏观组装膜的高效轻质柔性导热链

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及一种导热链,特别指一种基于石墨烯宏观组装膜的高效轻质柔性导热链。

背景技术

导热链经常用于空间相机焦面与制冷机冷指之间传热,或用于热源和辐射散热面之间传热。目前冷链(也叫导热链)材料主要以碳基冷链和金属基冷链为主,金属材料的密度大,导热系数较低(银、铜、铝的常温热导率分别仅有430W/mK、400W/mK、238W/mK),高密度、高刚度、低导热率的金属材料很难满足高导热效率、轻质高柔性的应用需求。

热裂解石墨膜和压延膜也用于制备导热链,一般应用在150K以上温区的空间热管理。在热裂解石墨膜中,高度取向的石墨晶体及共价交联结构造成了其柔性与导热性能难以兼容的矛盾。同时,其热裂解产生的石墨晶体单元的微小尺寸也是碳化膜导热难以突破的原理性难题。膨胀石墨压延膜是将石墨粉体通过压延成型制备的晶体粉末材料。压延膜过程中难以控制的晶体边缘解理面缺陷直接造成其导热率仅有600W/mk、严重的结构不稳定(容易掉渣掉粉)和脆性,难以适应空间应用中的柔性高导热材料的性能需求。

我国是世界上优质石墨储量和产量最大的国家。拥有制备石墨烯膜的丰富的原材料。在柔性冷链航天化应用方面,国内外研究虽存在一定差距,但差距不大。国外石墨片、石墨压延膜均已获得航天应用,冷链制备工艺也较成熟。但石墨烯膜冷链的相关工作目前尚未见公开报道。本发明通过研制一款新型石墨烯膜柔性导热链,有效的解决了普通导热链轻质、高柔性、高导热性难以兼容的问题,同时可以通过膜切工艺来实现三维随形布置。大大节省对空间的应用需求。对于遥感相机减重,制冷系统性能提升有着重要的意义。

传统金属基冷链或热管首先重量重、刚度高,而金属基冷链在60K-220K温区的热导率通常较低,不到400W/mK,而目前的热管技术很难覆盖常温至深低温区,且柔性与石墨烯膜冷链也有较大差距,难以适用减振需要。该研究成果在航天器高效热控、减重、减振和能源高效利用等领域有广泛的应用。

为了实现石墨烯膜冷链高导热性、轻量化和超柔性兼容性设计,需要对冷链整体结构开展优化设计,由于石墨烯膜本身是强各向异性导热材料,其面内热导率极高,但法向热导率很低,该结构特点决定若用充分提升冷链的整体热导率,需要充分利用其面内热导率高的特点,并尽量提高冷链端部的法向热导率。因此,设计一种基于石墨烯宏观组装膜的高效轻质柔性导热链,以适应航天应用的需要。

发明内容

本发明的目的在于:提供一种基于石墨烯宏观组装膜的高效轻质柔性导热链,解决高效导热、隔振的问题。

本发明的技术方案如下:

一种基于石墨烯宏观组装膜的高效轻质柔性导热链,包括由多个石墨烯层构成的石墨烯膜和位于石墨烯层间的法向导热层,法向导热层包括焊料层,焊料层通过磁控溅射金属层和金属过渡层与石墨烯层的表面实现连接;导热链两端分别为冷端和热端,且法向导热层位于冷端和热端。

进一步地,单个石墨烯层的厚度为5μm~30μm,碳氧比大于99.8,ID/IG小于0.1,层间距不大于0.336nm。

进一步地,法向导热层的制造方法为:

1)采用高能离子注入的手段将金属粒子以离子态轰击至石墨烯层的晶格中,形成金属过渡层;作为本领域的公知常识,离子注入过程中需要先抽真空,采用机械泵初抽+多级分子精抽方案,机械泵抽至15Pa以下开启分子泵,真空度降至3E-4帕之后再开始离子注入;注入离子能量在100keV-180keV之间,注入扫描时间60-80s。磁控溅射时,需要先将真空度降至5E-4帕。磁控溅射靶材料选用直径为150-200mm的圆形靶材,靶材与样品间距控制在10-20cm之间。一般离子注入和磁控溅射可分3-4次进行,在每次注入或溅射完毕后在高倍显微镜下观察,以确保其注入或溅射层厚度满足要求;

2)在金属过渡层表面上,采用磁控溅射方式形成磁控溅射金属层;

3)通过磁控溅射的手段将熔点在300摄氏度以下,常温导热率在120W/mK以上的焊料溅射至磁控溅射金属层上,形成厚度为4-5微米的焊料层。

由于在以下步骤4中需要将多个石墨烯层堆叠,上述三步沉积可以是先对石墨烯层进行离子输入,然后再进行膜切,也可以先进行模切,之后再进行离子注入。

4)将多个具有焊料层的石墨烯层堆叠,通过热等静压焊接的方法,将焊料层与焊料层进行焊接。焊接最高温度根据端头金属温度确定,一般为略低于熔点的软化温度,如铜最高为1080℃。

进一步地,导热链还包括位于冷端的冷端壳体和位于热端的热端壳体,冷端壳体包括冷端接头和冷端接头盖板,热端壳体包括热端接头和热端接头盖板;导热链两端分别插入到壳体内,且壳体内表面与导热链表层石墨烯层上的焊料层焊接(通常是与前述步骤4进行同步焊接)。

作为本领域的公知常识,冷端接头、冷端接头盖板、热端接头、热端接头盖板在加工时,通常要求表面粗糙度优于3.2,压接面、焊接面均为平面且互相平行,平面度、平行度均需优于0.1,也可以根据实际需要加工成特定形状,若压接面存在凸起或凹槽,需要在端部压接面和机器压焊端头间布置特定的工装,使之在压焊过程中均匀受力。

若冷链端部两侧表面为弧面或球面等非平面,可采用加工特定形状的石墨定型工装,在端部两侧固定,使得其受力面为平面后再进行热压焊。

进一步地,冷端接头盖板和热端接头盖板具有向上凸起的柱状结构,或冷端接头和热端接头具有向上凸起的柱状结构;包含石墨烯层和法向导热层的端部开有法向的通孔,通孔与柱状结构过盈配合,或通孔与柱状结构间隙配合,且间隙内填充金属介质。

与现有技术相比,本发明的有益效果是:采用本专利中的方案,可以实现冷链的轻质和高柔性、高导热性。在实现高导热的同时有效隔振,同时因为高柔韧性,能够实现三维随形布置。相较我国在航天普遍应用的金属基冷链而言,80K-220K温区热导率提高2-3倍,质量和长度均相同时,热通量提升至7-8倍。该技术有助于推动我国的新型石墨烯膜冷链在航天低温工程和航天遥感领域中的应用。

附图说明

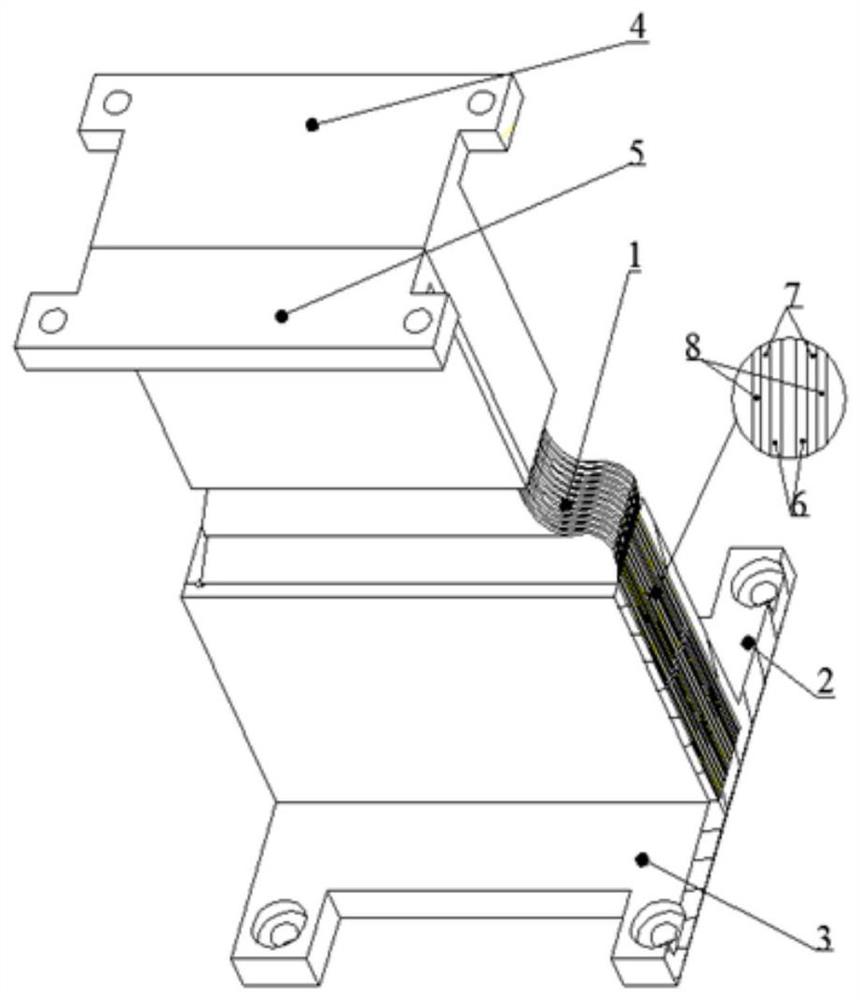

图1为本发明的顶部立体示意图;

图2为本发明的侧视示意图;

图3为本发明的石墨烯层及其表面涂层示意图;

图4为实施例2未安装冷端盖板和热端盖板的立体图;

图5为实施例2石墨烯膜层的立体示意图;

图6为实施例2拆除热端接头、热端接头盖板以及冷端接头盖板的立体示意图;

图7为实施例3拆除热端接头、热端接头盖板以及冷端接头盖板的立体示意图;

图8为实施例1-3的冷端温度--热导率侧视图。

图中:1——石墨烯层;2——热端接头;3——热端接头盖板;4——冷端接头;5——冷端接头盖板;6——金属过渡层;7——磁控溅射金属层;8——焊料层;9——柱状结构;10——通孔。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

以下实施例中,导热链的测试采用Jet Propulsion实验室的Conductance test测试方法,具体见Pyrolytic graphite film thermal straps: Characterizationtesting。

下面根据本发明的整体结构,对其实施例进行说明。

实施例1

如图3所示,本实施例涉及的导热链包括由多个石墨烯层1构成的石墨烯膜和位于所述石墨烯层1间的法向导热层,所述法向导热层包括焊料层8,所述焊料层8通过磁控溅射金属层7和金属过渡层6与所述石墨烯层1的表面实现连接;所述导热链两端分别为冷端和热端,且所述法向导热层位于所述冷端和热端。石墨烯膜中间部分不具有上述焊料层8。

在实际应用时,将上述导热链的端部封装在壳体内,分别为热端壳体和冷端壳体,如图1和2所示,其中,冷端壳体包括冷端接头4、冷端接头盖板5,热端壳体包括热端的热端接头2和热端接头盖板3,接头和盖板相互配合形成用于容置上述石墨烯膜的腔体。

导热链两端分别插入到壳体内,且壳体内表面与导热链表层石墨烯层上的焊料层焊接。通常的,接头和盖板之间通过机械压紧后焊接,以保证与石墨烯膜之间的紧密连接。

本实施例中,单个石墨烯层1的厚度为5μm~20μm,碳氧比大于99.8,ID/IG小于0.1,层间距不大于0.336nm,石墨烯膜长度10 cm,宽度5 cm。(购自杭州高烯科技有限公司,产品型号:GX-HT-1600)

法向导热层至少包括焊料层8,其制造方法为:

1)采用高能离子注入的手段将Cu、Ag依次以离子态轰击至石墨烯层1的晶格中,Cu:Ag=1:3(按重量百分比,波动不超过10%),形成厚度为3-5纳米的金属过渡层6;离子注入选用中束流注入,束流值控制在3000-4000之间,总注入量控制在4×10

2)在金属过渡层6表面上,采用磁控溅射方式溅射Mo、Sn、Ti、Ni材料涂覆在离子注入的金属过渡层表面,Mo:Sn:Ti:Ni=6:6:3:1(按重量百分比,波动不超过10%),磁控溅射温度控制300±50℃,电压控制在600V-800V,通电电流1-3A,获得300-500nm厚的磁控溅射金属层7;

3)通过磁控溅射的手段将焊料(包括Ag、Sn、Cu、Au)溅射至金属层7上,其中,Ag:Sn:Cu:Au=2:8:1:2(按重量百分比,波动不超过10%),形成厚度为4-5微米的焊料层8。

4)两层石墨烯层的热压焊的温度范围控制在750~800 ℃,压力控制在1~2 MPa,压焊时间为30-45min。升温速率不高于5℃/min。

测试结果如图8。

实施例2

如图5所示,本实施例涉及的导热链包括由多个石墨烯层1构成的石墨烯膜和位于所述石墨烯层1间的法向导热层,所述法向导热层包括焊料层8,所述焊料层8通过磁控溅射金属层7和金属过渡层6与所述石墨烯层1的表面实现连接;所述导热链两端分别为冷端和热端,且所述法向导热层位于所述冷端和热端。石墨烯膜中间部分不具有上述焊料层8。

本实施例中,单个石墨烯层1的厚度为25μm~30μm,碳氧比大于99.8,ID/IG小于0.1,层间距不大于0.336nm,一端宽度为8cm,作为冷端,另一端大小为12cm作为热端。(购自杭州高烯科技有限公司,产品型号:GX-HT-1300)

由于本实施例中,冷端和热端面积较大,在制备焊料层时,需要采用工装将石墨烯层压平,因此,留下如图5所示的沟槽。同时,由于面积较大,本实施例采用了具有向上凸起的柱状结构9的冷端接头和热端接头来保证石墨烯膜与壳体之间的稳定性。因此,在每个石墨烯层上均开设了安装孔10,以形成石墨烯膜的通孔。

采用工装压平石墨烯层,进行如下三层的沉积:

1)采用高能离子注入的手段将Cu以离子态轰击至石墨烯层2的晶格中,形成厚度为3-5纳米的金属过渡层6;离子注入选用中束流注入,束流值控制在3500-4500之间,总注入量控制在4×10

2)在金属过渡层6表面上,采用磁控溅射方式溅射Ag材料涂覆在离子注入的金属过渡层表面,磁控溅射温度控制330±50℃,电压控制在650V-850V,通电电流1.5-3.5A,获得300-500nm厚的磁控溅射金属层7;

3)通过磁控溅射的手段将焊料(包括Au、Sn)溅射至金属层7上,其中,Au:Sn=1:3(按重量百分比,波动不超过10%),形成厚度为3-5微米的焊料层8。

4)两层石墨烯层的热压焊的温度范围控制在450~500 ℃,压力控制在1~2 MPa,压焊时间为30-40min。升温速率不高于5℃/min。

测试结果如图8。

实施例3

如图7所示,本实施例同实施例2,区别在于柱状凸起设置在冷端接头盖板和热端接头盖板上,柱状凸起与通孔之间采用间隙配合,间隙内填充金属介质(熔融的金锡焊料或银锡焊料)。

测试结果如图8,可以看出,相较我国在航天普遍应用的金属基冷链而言,80K-220K温区热导率提高2-3倍,质量和长度均相同时,热通量提升至7-8倍。

- 一种基于石墨烯宏观组装膜的高效轻质柔性导热链

- 一种基于石墨烯宏观组装膜的高效轻质柔性导热链的优化设计方法