水性自发光反光型雨夜标线涂料及其制备方法、道路标线及其施工方法

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及道路标线涂料技术领域。更具体地,涉及一种水性自发光反光型雨夜标线涂料及其制备方法、道路标线及其施工方法。

背景技术

随着国家交通事业的迅猛发展和人工智能以及5G通信技术的加持,适应智慧型城市和自动驾驶汽车需求的交通网络显得尤为重要。作为重要的道路基础设施之一的道路标线需要具备更好的稳定性,耐久性,易识别性来保障自动驾驶汽车能够安全高效的行驶。另外对于提升标线材料的环保性,施工安全性,使用灵活等又有诸多的市场诉求。当前国内用于道路标线的材料以标线涂料为主,国外有部分区域会使用价格相对高昂的反光标线胶带。目前我国主要使用的道路标线涂料有热熔型,溶剂型,以及双组分室温标线涂料等。这其中使用最为广泛的热熔型标线涂料存在诸多的缺陷,如施工温度高能耗大且安全性差,树脂与反光型玻璃珠的粘合力差使得反光效果不持久等。溶剂型标线漆由于含有大量挥发性有机物,在施工过程中会造成对人和环境的污染危害,并且施工膜厚低,反光效果不佳,耐磨耐久性较差。水性单组份标线涂料具有环境友好,施工过程安全,并且相关划线用设备使用简单方便,标线干燥速度快等诸多的优点,正在被逐步推广。

发明内容

针对以上问题,本发明的第一个目的在于提供一种水性自发光反光型雨夜标线涂料。根据一般水性标线施工膜厚,本发明的标线涂料中含有玻璃微珠的组分A涂料基体和含有高反射反光珠的组分B。其中组分A中的玻璃微珠粒径较小可以被充分包埋入涂料基体从而起到反光和增强作用;组分B中的高反射反光珠由于其较大的尺寸,一部分被包埋入标线基体,一部分暴露在空气中,从而可以起到很好的反光作用。由于涂料基体对于反光珠有很好的粘结力,标线表面的硬度和耐磨耐久性能将得到加强和提高,使得标线反光性可以更加持久和稳定,也更容易被人类司机或自动驾驶汽车的摄像机所识别。

本发明的第一个目的在于提供一种水性自发光反光型雨夜标线涂料。

本发明的第二个目的在于提供一种水性自发光反光型雨夜标线涂料的制备方法。

本发明的第三个目的在于提供一种道路标线的施工方法。

本发明的第四个目的在于提供一种道路标线。

为达到上述第一个目的,本发明采用下述技术方案:

一种水性自发光反光型雨夜标线涂料,包含A组分和B组分,其中,A组分为涂料基体,B组分中包含用于面撒在所述涂料基体表面的高反射反光珠;

按质量份计,所述涂料基体中包含:

进一步地,所述高反射反光珠的撒播面积为150-500g/m

进一步地,所述玻璃微珠的粒度小于所述高反射反光珠的粒度。

进一步地,A组分中,所述玻璃微珠为粒度在80-200目的实心玻璃珠。

进一步地,B组分中,所述高反射反光珠的粒度为18-40目。

进一步地,所述高反射反光珠为实心玻璃珠、雨夜珠中的一种或两种。

进一步地,所述高反射反光珠为实心玻璃珠与雨夜珠按质量比1:0.1-1:9的混合。

进一步地,所述水性成膜树脂选自苯丙乳液、纯丙乳液中的一种或几种。

进一步地,所述水性成膜树脂的固含量为30-60%。

进一步地,所述水性成膜树脂粒子形态为常规型、自交联型、核壳结构或具有互穿网络结构的聚合乳液或分散体。

进一步地,按质量份计,所述涂料基体中还包含1-5份乙醇。

进一步地,按质量份计,所述涂料基体中还包含5-30份长余辉发光材料。

进一步地,所述长余辉发光材料的粒度为150-5000目。

进一步地,所述长余辉发光材料选自稀土元素激活的碱土铝酸盐基长余辉发光材料和硅酸盐基长余辉发光材料中的至少一种。

进一步地,所述颜填料中包含5-10份钛白粉、20-40份重钙。

进一步地,所述钛白粉的粒度为800-2500目。

进一步地,所述助剂包含pH调节剂、分散剂、润湿剂、消泡剂、成膜助剂、流变助剂中的一种或几种。

进一步地,所述助剂的质量份为2.1-8.6份。

进一步地,按质量份计,所述助剂中包含:

为达到上述第二个目的,本发明提供一种水性自发光反光型雨夜标线涂料的制备方法,包含所述A组分的制备:

将各组分原料混合均匀,得所述A组分。

为达到上述第三个目的,本发明提供一种道路标线的施工方法,其施工涂料为如上第一个目的所述的水性自发光反光型雨夜标线涂料,包括:

将所述A组分施加于路面,形成底层涂层;

在所述底层涂层凝固前,在底层涂层上施加所述B组分。

为达到上述第四个目的,本发明提供一种道路标线,由如上第三个目的所述的施工方法施工得到。

本发明的有益效果如下:

本发明提供的水性自发光反光型雨夜标线涂料各组分间以及在路面的附着力高,具有长效的反光稳定性,施工安全简单,VOC含量极低,且在黑夜、雨夜积水环境中反光能力好,很容易被司机或者自动驾驶汽车识别。同时,该标线涂料以水为分散介质,安全环保,施工过程无需加热;具有良好的耐磨、耐候、耐雨水、耐酸碱等特性。本发明提供的道路标线在路面附着力好,抗冲击,不易产生变色,龟裂和剥离等现象。

附图说明

下面结合附图对本发明的具体实施方式作进一步详细的说明。

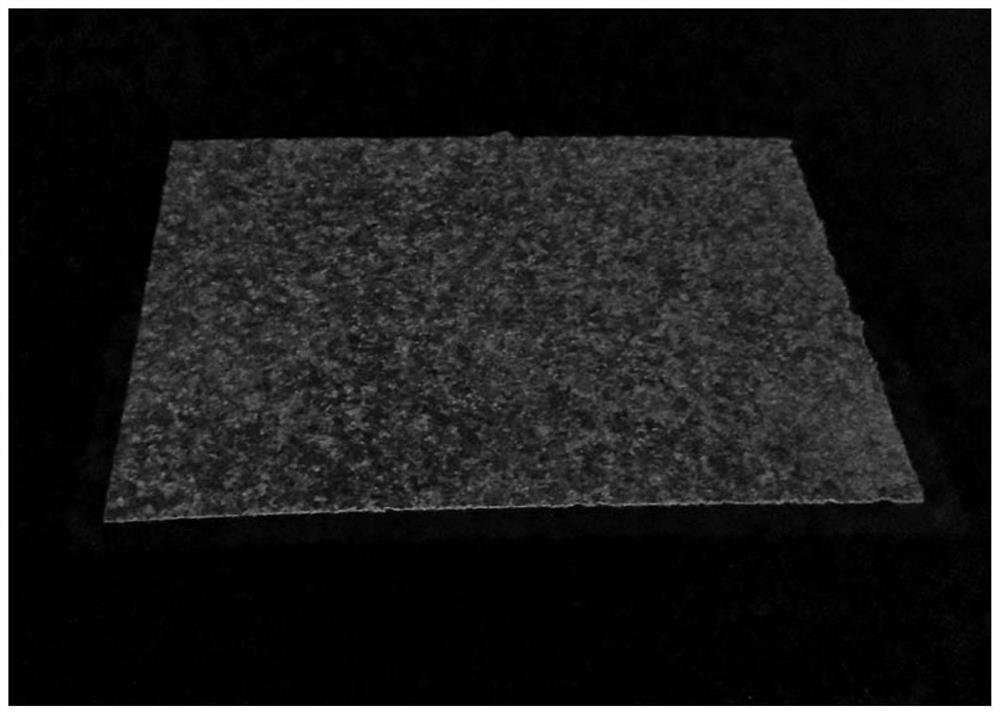

图1示出本发明实施例中雨夜标线涂料在干燥条件下的发光效果。

图2示出本发明实施例中雨夜标线涂料在潮湿条件下的发光效果。

具体实施方式

为了更清楚地说明本发明,下面结合优选实施例和附图对本发明做进一步的说明。附图中相似的部件以相同的附图标记进行表示。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

本发明的一个实施方式提供一种水性自发光反光型雨夜标线涂料,其包含A组分和B组分,其中,A组分为涂料基体,B组分中包含用于面撒在所述涂料基体表面的高反射反光珠;

按质量份计,所述涂料基体中包含:

该标线涂料以水为分散介质,安全环保,施工过程无需加热;并且具有良好的耐磨,耐候,耐雨水,耐酸碱等特性。

在一个优选示例中,所述玻璃微珠的粒度小于所述高反射反光珠的粒度。前述技术方案中,B组分中设置高反射反光珠提供了标线在定向光源下的高亮度反光效果;在B组分中设置有高反射反光珠的条件下,在A组分涂料基体中设置粒度小于该高反射反光珠的玻璃微珠,进一步提高漆膜整体耐磨耐久性和持久反光发亮性能,提高标线的逆反射。

在进一步地优选示例中,A组分中,所述玻璃微珠为粒度在80-200目的实心玻璃珠。

在进一步地优选示例中,B组分中,所述高反射反光珠的粒度为18-40目。示例性的高反射反光珠包括但不限于选自实心玻璃珠、雨夜珠中的一种或两种。

进一步地,所述高反射反光珠为实心玻璃珠与雨夜珠按质量比1:0.1-1:9的混合。此时,该标线涂料在黑夜、雨夜等积水环境中的反光及发光能力更强,能更好的被司机或自动驾驶汽车等识别。

在一个优选示例中,所述高反射反光珠的撒播面积为150-500g/m

上述技术方案中,水性成膜树脂的主要作用是提供基本的涂料性能,充分粘结各种具有功能性的颜填料粉体以及主要起到反光作用的反光珠。所述的水性成膜树脂为苯丙酸乳液,纯丙乳液中的至少一种,其形态可以是常规,自交联型,核壳结构以及具有互穿网络结构的聚合乳液或分散体。在一个示例中,所述水性成膜树脂选自苯丙乳液、纯丙乳液中的一种或几种。其中,水性成膜树脂的固含量优选为30-60%。

在又一个优选示例中,按质量份计,所述涂料基体中还包含1-5份乙醇。乙醇可以促进干燥速度兼具低温抗冻功能。

在又一个优选示例中,按质量份计,所述涂料基体中还包含5-30份长余辉发光材料。长余辉发光材料可以使道路标线在黑暗条件下通过自发光效果更容易被识别。长余辉发光材料的粒度优选为150-5000目。优选地长余辉发光材料选自稀土元素激活的碱土铝酸盐基长余辉发光材料和硅酸盐基长余辉发光材料中的至少一种。具体示例性地,所述铝酸盐基发光材料包括但不限于为SrAl

在又一个示例中,所述颜填料中包含钛白粉、重钙。钛白粉和重钙可以起到很好的遮盖和耐磨增强作用。示例性的,所述颜填料中包含5-10份钛白粉、20-40份重钙;所述钛白粉的粒度优选为800-2500目。

在又一个示例中,所述助剂包含pH调节剂(示例性地可为氨水、amp95、二乙醇胺、三乙醇胺等)、分散剂(示例性地可为TAMOL

在又一个优选示例中,所述助剂的添加量为2.1-8.6份,按质量份计,所述助剂中优选包含:

根据本发明的又一个具体实施方式,提供如上所述的水性自发光反光型雨夜标线涂料的制备方法,该制备方法包含所述A组分的制备:将各组分原料混合均匀,得所述A组分。

在一个优选示例中,所述制备方法中,A组分的制备包括如下步骤:

1)依次将水性成膜树脂、pH调节剂、润湿剂、分散剂、1/2的消泡剂加入到容器当中搅拌分散均匀;

2)将钛白粉、重钙、长余辉发光材料依次加入到上述步骤1)中制备的混合液中,高速分散均匀;也可以用其研磨的浆料加入到1)中制备的混合液中搅拌分散;

3)将成膜助剂、1/2的消泡剂,乙醇和水的混合物依次加入到步骤2)制备的混合浆液中高速分散,最后再加入流变助剂和水的混合物,1/2的pH调节剂和玻璃微珠,中低速分散均匀即得到A组分。

B组分为面撒高反射反光珠。

根据本发明的又一个具体实施方式,提供一种道路标线的施工方法,施工涂料为如上所述的水性自发光反光型雨夜标线涂料,该施工方法包括:

将所述A组分施加于路面,形成底层涂层;

在所述底层涂层凝固前,在底层涂层上施加所述B组分。

其中,A组分施加在路面的方式包括但不限于喷涂。在底层涂层上施加B组分的方式包括但不限于撒珠成型。

该施工方法得到的标线涂膜在路面附着力好,抗冲击,不易产生变色,龟裂和剥离等现象。

根据本发明的又一个具体实施方式,提供一种道路标线,其由如上所述的施工方法施工得到。

以下,结合一些具体实施例对本发明的技术方案进行说明:

实施例1

一种水性自发光反光型雨夜标线涂料,包含A组分和B组分,其中,A组分包括如下重量含量的成分:纯丙乳液30份,氨水0.3份,颜料分散剂TAMOL

上述的水性自发光反光型雨夜标线涂料的制备方法,包括以下步骤:

(1)依次将纯丙乳液、1/2总量的氨水、颜料分散剂、润湿剂、1/2总量的消泡剂、加入到容器当中搅拌分散均匀;

(2)将钛白粉、重钙、长余辉发光材料依次加入到上述步骤(1)中制备的混合液中,高速分散均匀;也可以用其研磨的浆料加入到(1)中制备的混合液中搅拌分散;

(3)将成膜助剂、1/2的消泡剂、乙醇和水混合后加入到步骤(2)制备的混合浆液中高速分散,最后再加入流变助剂和水的混合物、1/2总量的氨水和玻璃微珠,中低速分散均匀即得到A组分。

(4)将实心玻璃珠和雨夜珠混合搅拌均匀得到B组分,B组分为面撒高反射反光珠,撒播面积300g/m

(5)将(3)中制备的A组分用喷涂的方式施加于基材马口铁板上,在A组分未干燥之前用喷涂方式将(4)中制备的B组分播撒于A组分涂层上并且使得部分嵌入其中,干燥后即得到所述的自发光反光型标线。

实施例2

一种水性自发光反光型雨夜标线涂料,包含A组分和B组分,其中,A组分包括如下重量含量的成分:纯丙乳液35份,氨水0.3份,颜料分散剂TAMOL

上述的水性自发光反光型标线涂料的制备方法,包括以下步骤:

(1)依次将纯丙乳液,1/2总量的氨水,颜料分散剂,润湿剂,1/2总量的消泡剂,加入到容器当中搅拌分散均匀;

(2)将钛白粉,重钙,长余辉发光材料依次加入到上述步骤(1)中制备的混合液中,高速分散均匀;也可以用其研磨的浆料加入到(1)中制备的混合液中搅拌分散;

(3)将成膜助剂,1/2的消泡剂,乙醇和水混合后加入到步骤(2)制备的混合浆液中高速分散,最后再加入流变助剂和水的混合物,1/2总量的氨水和玻璃微珠,中低速分散均匀即得到A组分。

(4)将实心玻璃珠和雨夜珠混合搅拌均匀得到B组分,B组分为面撒高反射反光珠,撒播面积200g/m

(5)将(3)中制备的A组分用喷涂的方式施加于基材马口铁板上,在A组分未干燥之前用喷涂方式将(4)中制备的B组分播撒于A组分涂层上并且使得部分嵌入其中,干燥后即得到所述的自发光反光型标线。

实施例3

一种水性自发光反光型道路标线涂料,包含A组分和B组分,其中,A组分包括如下重量含量的成分:纯丙乳液20份,苯丙乳液12份,pH调节剂amp95 0.3份,颜料分散剂TAMOL

上述的水性自发光反光型标线涂料的制备方法,包括以下步骤:

(1)依次将纯丙乳液,苯丙乳液,1/2总量的amp95,颜料分散剂,润湿剂,1/2总量的消泡剂,加入到容器当中搅拌分散均匀;

(2)将钛白粉,重钙,长余辉发光材料依次加入到上述步骤(1)中制备的混合液中,高速分散均匀;也可以用其研磨的浆料加入到(1)中制备的混合液中搅拌分散;

(3)将成膜助剂,1/2的消泡剂,乙醇和水混合后加入到步骤(2)制备的混合浆液中高速分散,最后再加入流变助剂和水的混合物,1/2总量的二乙醇胺和玻璃微珠,中低速分散均匀即得到A组分。

(4)将实心玻璃珠和雨夜珠混合搅拌均匀得到B组分,B组分为面撒高反射反光珠,撒播面积300g/m

(5)将(3)中制备的A组分用喷涂的方式施加于基材马口铁板上,在A组分未干燥之前用喷涂方式将(4)中制备的B组分播撒于A组分涂层上并且使得部分嵌入其中,干燥后即得到所述的自发光反光型标线。

实施例4

一种水性自发光反光型道路标线涂料,包含A组分和B组分,其中,A组分包括如下重量含量的成分:纯丙乳液50份,氨水0.3份,颜料分散剂TAMOL

本实施例还公开了制备上述的水性自发光反光型标线涂料的方法,包括以下步骤:

(1)依次将纯丙乳液,苯丙乳液,1/2总量的氨水,颜料分散剂,润湿剂,1/2总量的消泡剂,加入到容器当中搅拌分散均匀;

(2)将钛白粉,重钙,长余辉发光材料依次加入到上述步骤(1)中制备的混合液中,高速分散均匀;也可以用其研磨的浆料加入到(1)中制备的混合液中搅拌分散;

(3)将成膜助剂,1/2的消泡剂,乙醇和水混合后加入到步骤(2)制备的混合浆液中高速分散,最后再加入触变剂和水的混合物,1/2总量的二乙醇胺和玻璃微珠,中低速分散均匀即得到A组分。

(4)将实心玻璃珠和雨夜珠混合搅拌均匀得到B组分,B组分为面撒高反射反光珠,撒播面积200g/m

(5)将(3)中制备的A组分用喷涂的方式施加于基材马口铁板上,在A组分未干燥之前用喷涂方式将(4)中制备的B组分播撒于A组分涂层上并且使得部分嵌入其中,干燥后即得到所述的自发光反光型标线。

对比例1

一种水性自发光反光型道路标线涂料,包含A组分和B组分,其中,A组分包括如下重量含量的成分:纯丙乳液20份,氨水0.3份,颜料分散剂TAMOL

上述的水性自发光反光型雨夜标线涂料的制备方法,包括以下步骤:

(1)依次将纯丙乳液、1/2总量的氨水、颜料分散剂、润湿剂、1/2总量的消泡剂、加入到容器当中搅拌分散均匀;

(2)将钛白粉、重钙、长余辉发光材料依次加入到上述步骤(1)中制备的混合液中,高速分散均匀;也可以用其研磨的浆料加入到(1)中制备的混合液中搅拌分散;

(3)将成膜助剂、1/2的消泡剂、乙醇和水混合后加入到步骤(2)制备的混合浆液中高速分散,最后再加入流变助剂和水的混合物、1/2总量的氨水和玻璃微珠,中低速分散均匀即得到A组分;

(4)将实心玻璃珠和雨夜珠混合搅拌均匀得到B组分,B组分为面撒高反射反光珠,撒播面积300g/m

(5)将(3)中制备的A组分用喷涂的方式施加于基材马口铁板上,在A组分未干燥之前用喷涂方式将(4)中制备的B组分播撒于A组分涂层上并且使得部分嵌入其中,干燥后即得到所述的自发光反光型标线。

乳液含量过高降低了组分A中纯丙乳液的含量,施工过程中无法得到较高的湿膜厚度,从而使得表面反光玻璃珠得埋入深度过浅,在使用中会很快被磨掉,影响标线发光的持久稳定性。

对比例2

一种水性自发光反光型雨夜标线涂料,包含A组分和B组分,其中,A组分包括如下重量含量的成分:纯丙乳液30份,氨水0.3份,颜料分散剂TAMOL

上述的水性自发光反光型雨夜标线涂料的制备方法,包括以下步骤:

(1)依次将纯丙乳液、1/2总量的氨水、颜料分散剂、润湿剂、1/2总量的消泡剂、加入到容器当中搅拌分散均匀;

(2)将钛白粉、重钙、长余辉发光材料依次加入到上述步骤(1)中制备的混合液中,高速分散均匀;也可以用其研磨的浆料加入到(1)中制备的混合液中搅拌分散;

(3)将成膜助剂、1/2的消泡剂、乙醇和水混合后加入到步骤(2)制备的混合浆液中高速分散,最后再加入流变助剂和水的混合物、1/2总量的氨水,中低速分散均匀即得到A组分;

(4)将实心玻璃珠和雨夜珠混合搅拌均匀得到B组分,B组分为面撒高反射反光珠,撒播面积300g/m

(5)将(3)中制备的A组分用喷涂的方式施加于基材马口铁板上,在A组分未干燥之前用喷涂方式将(4)中制备的B组分播撒于A组分涂层上并且使得部分嵌入其中,干燥后即得到所述的自发光反光型标线。

与实施例1相比,对比例2的A组分中不含玻璃微珠,而是同等量的都加在组分B中,对比表1中实施例1和对比例2的效果可知,A组分中玻璃微珠可以起到增强漆膜硬度的作用,并且在表面层被磨损后,通过暴露出包埋的玻璃微珠来提供一些逆反射效果。A组分微珠的粒径一般要小于湿膜厚度来达到包埋的目的。A组分对于标线的初期反光强度(逆反射系数)并无明显影响。

对比例3

一种水性自发光反光型雨夜标线涂料,包含A组分和B组分,其中,A组分包括如下重量含量的成分:纯丙乳液35份,氨水0.3份,颜料分散剂TAMOL

上述的水性自发光反光型标线涂料的制备方法,包括以下步骤:

(1)依次将纯丙乳液,1/2总量的氨水,颜料分散剂,润湿剂,1/2总量的消泡剂,加入到容器当中搅拌分散均匀;

(2)将钛白粉,重钙,长余辉发光材料依次加入到上述步骤(1)中制备的混合液中,高速分散均匀;也可以用其研磨的浆料加入到(1)中制备的混合液中搅拌分散;

(3)将成膜助剂,1/2的消泡剂,乙醇和水混合后加入到步骤(2)制备的混合浆液中高速分散,最后再加入流变助剂和水的混合物,1/2总量的氨水和玻璃微珠,中低速分散均匀即得到A组分;

(4)将实心玻璃珠和雨夜珠混合搅拌均匀得到B组分,B组分为面撒高反射反光珠,撒播面积200g/m

(5)将(3)中制备的A组分用喷涂的方式施加于基材马口铁板上,在A组分未干燥之前用喷涂方式将(4)中制备的B组分播撒于A组分涂层上并且使得部分嵌入其中,干燥后即得到所述的自发光反光型标线。

与实施例2相比,对比例3的A组分中玻璃微珠的粒径更大。对比表1中实施例2和对比例3的效果可知,A组分中玻璃微珠可以起到增强漆膜硬度的作用,并且在表面层被磨损后,通过暴露出包埋的玻璃微珠来提供一些逆反射效果。A组分微珠的粒径一般要小于湿膜厚度来达到包埋的目的。微珠粒径过大的时候,在面撒B组分的时候不利于反光玻璃珠的粘结,降低了表面附着力和反光亮度(逆反射系数)。

对比例4

一种水性自发光反光型雨夜标线涂料,包含A组分和B组分,其中,A组分包括如下重量含量的成分:纯丙乳液30份,氨水0.3份,颜料分散剂TAMOL

上述的水性自发光反光型雨夜标线涂料的制备方法,包括以下步骤:

(1)依次将纯丙乳液、1/2总量的氨水、颜料分散剂、润湿剂、1/2总量的消泡剂、加入到容器当中搅拌分散均匀;

(2)将钛白粉、重钙、长余辉发光材料依次加入到上述步骤(1)中制备的混合液中,高速分散均匀;也可以用其研磨的浆料加入到(1)中制备的混合液中搅拌分散;

(3)将成膜助剂、1/2的消泡剂、乙醇和水混合后加入到步骤(2)制备的混合浆液中高速分散,最后再加入流变助剂和水的混合物、1/2总量的氨水和玻璃微珠,中低速分散均匀即得到A组分;

(4)将实心玻璃珠和雨夜珠混合搅拌均匀得到B组分,B组分为面撒高反射反光珠,撒播面积300g/m

(5)将(3)中制备的A组分用喷涂的方式施加于基材马口铁板上,在A组分未干燥之前用喷涂方式将(4)中制备的B组分播撒于A组分涂层上并且使得部分嵌入其中,干燥后即得到所述的自发光反光型标线。

与实施例1相比,对比例4的B组分中实心玻璃珠和雨夜珠的粒径均过小。对比表1中实施例1和对比例4的效果可知,B组分为面撒在未干燥的A组分表面的反光玻璃珠,当尺寸小于湿膜厚度的时候,在面撒过程中会被大部分或者全部包埋在A组分表面,降低了整体的反光强度。

对比例5

一种水性自发光反光型雨夜标线涂料,包含A组分和B组分,其中,A组分包括如下重量含量的成分:纯丙乳液30份,氨水0.3份,颜料分散剂TAMOL

上述的水性自发光反光型雨夜标线涂料的制备方法,包括以下步骤:

(1)依次将纯丙乳液、1/2总量的氨水、颜料分散剂、润湿剂、1/2总量的消泡剂、加入到容器当中搅拌分散均匀;

(2)将钛白粉、重钙、长余辉发光材料依次加入到上述步骤(1)中制备的混合液中,高速分散均匀;也可以用其研磨的浆料加入到(1)中制备的混合液中搅拌分散;

(3)将成膜助剂、1/2的消泡剂、乙醇和水混合后加入到步骤(2)制备的混合浆液中高速分散,最后再加入流变助剂和水的混合物、1/2总量的氨水和玻璃微珠,中低速分散均匀即得到A组分;

(4)将实心玻璃珠和雨夜珠混合搅拌均匀得到B组分,B组分为面撒高反射反光珠,撒播面积300g/m

(5)将(3)中制备的A组分用喷涂的方式施加于基材马口铁板上,在A组分未干燥之前用喷涂方式将(4)中制备的B组分播撒于A组分涂层上并且使得部分嵌入其中,干燥后即得到所述的自发光反光型标线。

与实施例1相比,对比例5的A组分中玻璃微珠的添加量过多。对比表1中实施例1和对比例5的效果可知,当A组分中的玻璃微珠含量过高时,会影响B组分面撒珠在漆膜表面的附着,使其包埋深度过浅,更容易在使用中被轮胎磨擦后滑出涂层,降低反光的持久性。

上述各实施例及对比例得到的标线涂料以及标线的性能如下表1所示。

表1各实施例及对比例得到的标线的性能

本发明所述的水性标线涂料,由于涂料基体具有良好的机械强度以及对部分包埋在涂料基体中的高反射反光珠良好的附着力,显示出优异的耐磨性,从而保证在经过一段时间车轮的磨损后,所制备的自发光反光型道路标线仍然保持较高的逆反射系数,并且在潮湿和降雨条件下仍有比较稳定的逆反射效果。D65光源激发1h后10min左右分别在干燥和潮湿(标线表面洒水润湿)条件下的发光效果如图1和2所示。

由上表数据可知,本发明制备的环保型水性道路标线涂料各项性能参数均优于国家标准,可见依照本发明制备的水性标线涂料是一种环保耐用的自发光反光型道路标线涂料。

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

- 水性自发光反光型雨夜标线涂料及其制备方法、道路标线及其施工方法

- 一种阻燃型水性聚氨酯发光反光道路标线涂料及其制备方法