对涡轮机部件进行酸洗的方法

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及表面处理方法的一般领域,更具体地涉及对涡轮机部件进行表面酸洗的方法。

背景技术

涡轮机通常具有至少一条流动路径,空气流流过所述流动路径并在进入燃烧室之前被一个或多个压缩机压缩,空气在燃烧腔室中与燃料混合并且随后被点燃。

然后,已燃烧的气体混合物驱动一个或多个涡轮旋转,所述涡轮驱动压缩机旋转,然后气流被喷出。

暴露于极高温度的涡轮机部件通常经过处理或涂覆有耐火材料或合金,以便限制涡轮机部件的劣化。

例如,众所周知,这种部件涂覆有一层或多层铝合金(即所谓的铝化物,例如钛铝化物)和/或者一层或多层氧化物(例如氧化钼)或陶瓷,从而在部件的表面上形成热屏障。

当需要修复这种部件时,需要对涂层的酸洗操作来恢复构成所述部件的基础材料,即所谓基底。

这些酸洗步骤通常包括以下多个步骤:

-至少一个喷砂或化学浴步骤以去除热屏障,

-至少一个化学浴步骤以去除铝化物涂层,

-至少一个在化学浴完成后对所述部件进行喷砂的附加步骤,以去除剩余的残余物。

然而,这些操作不能消除嵌入在所述部件表面上的裂纹或缺陷中的氧化物或污染物。

为了清洁这些裂纹以免可能的氧化或腐蚀,需要通常在高温炉中以及氟化气氛(通常称为氟化物离子清洁,或FIC)下对所述部件进行热化学操作的附加步骤。

然而,由于所使用的化学物质对基底材料的化学侵蚀的潜在危险,这种操作对于所述部件是有风险的。

喷砂操作是机械磨削操作,自然地,喷砂操作会侵蚀基底。

此外,为了使涡轮机的总重量最小化而减轻重量的需求,导致涡轮机部件具有越来越薄的壁,这限制了在这种酸洗方法中对基底的消耗的裕度。

这些操作的连续进行也在处理的质量方面造成了困难。实际上,如果一个步骤没有完美地执行并且留下了未酸洗的区域,则随后的处理操作也将会失效,并且会导致部件不能使用,因为为了消除剩余的涂层区域而重复该过程将会过深地侵蚀基底。

另一方面,所用的化学浴含有对操作者危险的物质或组分,例如通常在铝的酸洗浴中使用的氢氟酸。

发明内容

本发明的一个目的是简化对涡轮机部件的表面进行酸洗的方法。

本发明的另一个目的是降低在对涡轮机部件进行酸洗的过程中基底劣化的风险。

本发明的另一个目的是限制对操作者危险的产品的使用。

为此,本发明提出了一种用于对涡轮机部件进行酸洗的方法,所述方法包括以下步骤:

-将所述部件置于封闭的腔室中,

-将气体混合物注入到所述腔室中,所述气体混合物包含卤化气体,

-加热所述腔室,

所述方法的特征在于:

-所述气体混合物还包含氢气,

-所述加热步骤在大于1000℃的温度下进行,并且

注入气体混合物的步骤通过使气体混合物的气流穿过所述腔室循环来进行,所述气体混合物的气流的流率介于6倍的腔室容积/小时到15倍的腔室容积/小时之间。

这种方法尤其可以在一个热化学处理阶段中除去铝化物基涂层的层和金属氧化物基涂层的层,这使得可以在无需用化学浴或喷砂步骤来除去这种类型的层的情况下,对部件进行酸洗并使基底露出。

因为在该方法中基底不会劣化,并且操作者不会与危险产品接触,因此使得酸洗方法变得简化并且安全。

有利地,这样的方法通过单独或组合的以下特征来完成:

-气体混合物含有氟;氟这种卤化元素使得比用其它卤化元素时的反应速率更高;

-所述加热步骤的温度大于1030℃;这样尤其通过提高反应动力学,提高了酸洗和清洁方法的效率;

-气体混合物还包含惰性气体,例如氩气;这输送反应性气体,并有助于气体混合物在炉腔室中的均匀化;

-气体混合物中卤化气体的以重量计的浓度为4%至12%,优选地为6%至8%;这控制了引入到腔室中的反应性气体的量,特别是通过控制组分的扩散速率,从而控制了在所述部件表面上的反应;

-气体混合物流的流率介于8倍的腔室容积/小时到12倍的腔室的容积/小时之间;这提供了对腔室中的所有所述部件进行有效的反应的必要并且足够量的活性气体;

-腔室中的总压力基本上等于大气压力;

-腔室中的总压力低于大气压力;因为气体可以更快并且非常有效地渗入裂纹、裂缝和空腔中,这节省了时间,需要的气体更少,并且更加有效;

所述方法包括一系列的步骤:

-对部件(1)进行喷砂,

-将经过喷砂的部件(1)置于封闭的腔室(2)中,

-将所述气体混合物(3)注入所述腔室(2)中,并且

-加热所述腔室(2)。

附图说明

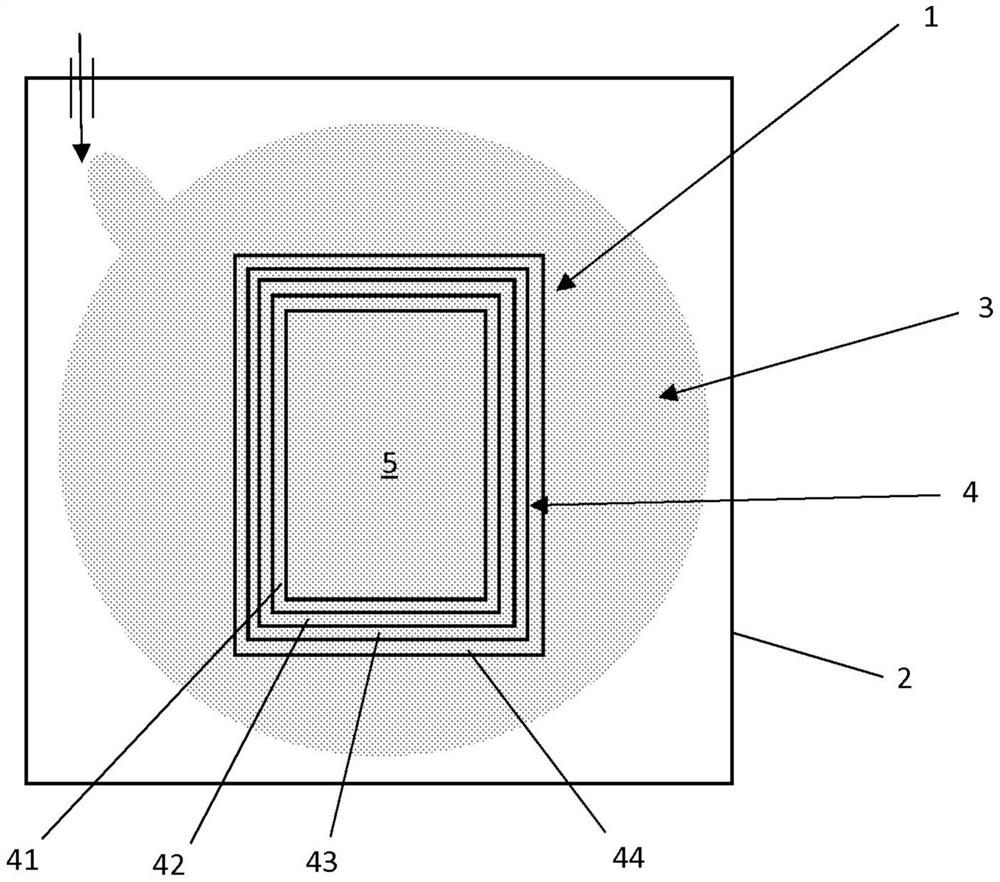

图1是示出实施根据本发明的用于对部件进行酸洗的方法的示意性图示。

本发明的其它特征和优点将从以下说明中显现出来,以下说明完全是说明性的和非限制性的,并且应当结合单个附图来阅读,附图是表示用于实现根据本发明的用于对部件进行酸洗的方法的设备的示意图。

具体实施方式

本发明涉及一种用于对涡轮机部件1进行酸洗的方法,其特征在于,所述方法包括以下步骤:

-将所述部件1置于封闭的腔室2中,

-将气体混合物3注入到所述腔室2中,所述气体混合物3包含至少一种卤化气体,

-加热所述腔室2,

该方法的特征在于:

-所述气体混合物还包含氢气,

-加热步骤在大于1000℃的温度下进行,并且

-注入气体混合物3的步骤通过使气体混合物的气流穿过所述腔室2循环来进行,所述气体混合物的气流的流率介于6倍的腔室容积/小时到15倍的腔室的容积/小时之间。

本发明有利地应用于具有包括如下所述的涂层4的部件1:所述涂层包括至少一个铝化物层41(所述铝化物层包括一种或多种铝化物组分),或至少一个氧化物层42(所述氧化物层包括一种或多种金属氧化物组分),或这些层的组合。

在这个方法中,卤化气体根据以下反应与铝化物层41和氧化物层42反应:

对于铝化物组分:HX(g)+ScAl(s)–>AlX3(g)+H2+Sc(s)

对于氧化物组分:HX(g)+MxOy(s)–>MxX(g)+H2O(g)

其中X是卤素组分,H是氢,M是金属,O是氧,Al是铝,Sc是过渡金属。

例如,X可以是氟,氯,溴或碘,Sc可以是镍,钴,钛或任何其它的过渡金属。

优选地,所述卤素组分X包含氟,例如呈氢氟酸的形式。氟具有高反应性并且使得比用其它卤化元素的反应更快。

应当理解,这种类型的反应是说明性实例,并且该方法可以应用于任何铝化物或改性的铝化合物,而不仅仅是镍铝化物。

可以特别提及的是镍铝化物,改性的铂铝化物,钴铝化物,钛铝化物等。

因此,铝化物基涂层41的层和金属氧化物基涂层42的层在热化学处理阶段中被去除,这使得在不需要化学浴或喷砂步骤来去除这种类型的层的情况下,所述部件1被酸洗并且所述基底5被暴露。

因为基底5在该方法中不会劣化,并且操作者不会与危险产品接触,因此使得酸洗方法变得简化并且安全。

气体混合物的气流3连续地穿过腔室2,所述气体混合物的流具有介于6倍的腔室2容积/小时至15倍的腔室容积/小时之间的流率,优选地具有介于6倍的腔室2容积/小时至12倍的腔室容积/小时之间的流率。

这提供了必要且足够量的活性气体,以对腔室中的整个部件(在体积或面积方面)进行有效的反应。

气体混合物3的流率可以根据待处理的部件1的量或待剥离的总表面来调整。

举例来说,卤化气体的流率可以在6L/min(升/分钟)至10L/min之间,并且对于其中放置有45个部件1并且容积大约为1m

加热阶段包括温度升高阶段,温度保持阶段和冷却阶段。

温度保持阶段可持续2小时至10小时,优选为3.5小时至5.5小时(即3小时30分钟或5小时30分钟)。

保持阶段的温度大于1000℃,优选地大于1030℃,例如在1035℃至1055大之间。

与氧化物的简单清洗(如标准的FIC方法中的情况)相比,这种温度区间具有提高酸洗和清洁过程的效率的效果。实际上,不论要酸洗的涂层是氧化物或NiAl合金或NiAlPt合金,所涉及的反应的动力学是温度的函数。

有利地,可以在热化学处理之前进行喷砂步骤。这使得可以去除在涡轮机运行期间在涂层4的表面上形成的例如为结垢的燃烧残余物,以及覆盖这些燃烧残余物的任何陶瓷热屏障层43和钝化层44,例如包含钙-镁-硅铝酸盐的层。

因此,喷砂步骤使涂层的铝化物层41和氧化物层42暴露,并在热化学循环阶段中被去除。

因此,上游的喷砂步骤对于基底5是不危险的。

在初步的喷砂之后,将一个或多个部件1放置在封闭的腔室2中,优选地放置在栅格上,以允许气体混合物3沿着部件1的整个表面更好地循环,这将改善处理过程。

然后将气体混合物3注入到腔室2中。

可选地,所述气体混合物3进一步包含以下组分中的一个组分或者多个组分的组合:

-氢氟酸HF,

-盐酸HCl,

-氢溴酸HBr,

-氢碘酸HI。

有利地,所述气体混合物3还可以包括氢气。

可选地但是有利地,所述气体混合物3进一步包括惰性气体,例如氦,氖,氩,氪,氙或氡,或其组合。

这使得能够对反应性气体进行运输并且有助于在炉腔室2中的气体混合物3的均匀化。

有利地,例如以重量百分比计,所述气体混合物3中卤化气体的浓度在4%至12%之间,优选地在6%至8%之间。

这控制了引入腔室中的反应性气体的量并优化了在所述部件的表面上的反应。

这优化了所述方法,以避免当浓度低时反应变得太慢,或者相反地避免高浓度导致气体饱和,饱和对反应的效率有害并且将导致基础材料(氟,氯等)污染的风险。

卤化气体的浓度尤其对反应性组分随温度的扩散速率有影响。

可选地,随着相继的循环向腔室2供应气体混合物3,并且向腔室供应气体混合物具有:

-注入阶段,在注入阶段期间将气体混合物3注入到腔室2中,

-处理阶段,在处理阶段期间,气体混合物3在加热期间保持在腔室2中以与涂层4反应,以及

-净化阶段,在净化阶段期间,利用腔室2中含有的气体混合物3来排空处理试剂。

在净化阶段之后,进行新的注入阶段,并且再次开始进料循环,直到完成热化学处理。

热化学处理可以在大气压下进行,或优选地在减压(或低压,即低于300mbar)下进行。在减压下的处理节省时间,需要较少的气体并且更有效,因为气体可以更快速并且非常有效地穿透裂纹、裂缝和空腔,即使它们太窄并且太深。

- 对涡轮机部件进行酸洗的方法

- 用于对涡轮机部件进行组装的方法和在这种方法期间所使用的组件