一种包覆剂、硅碳材料及制备工艺

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及电池材料领域,具体涉及一种包覆剂、硅碳材料及制备工艺。

背景技术

锂离子电池是目前常见的电池类型,从其性能评价指标来看,比容量、首效率和循环稳定性都是重要的指标参数。而负极材料是影响以上指标的因素之一,常见的负极材料包括石墨负极和硅负极;石墨负极具有首效率和循环稳定性高的特性,能够降低电池容量衰减,保证电池的使用寿命;硅负极则比容量更佳,而首效率和循环稳定性较差。

为了同时保持较高的比容量以及首效率和循环稳定性,现有技术中采用了在石墨负极材料中添加碳包覆的硅材料制备成复合电极材料的方案。如中国专利文献CN106784743A中公开的一种低膨胀率多孔硅/石墨复合负极材料,其首先对多孔硅球进行去合金化处理,再使用碳源对硅球进行碳包覆,之后将经碳包覆后的多孔硅球与石墨按比例均匀混合即可。

而对于本领域技术人员而言,在制备复合电极材料时,由于电池的性能要求较高,电极敏感性较强,所以一般在制备工艺中尽可能不加入除必须原料之外的助剂成分,以免影响电极材料进而影响电池性能。如:在上述文献CN106784743A中,其会先对多孔硅球进行去合金化,去除硅以外的其他合金元素,避免元素对负极性能的影响。又如在对硅颗粒进行碳包覆时,现有技术中常规使用的碳源有白糖、淀粉、树脂等有机碳源或者石墨烯等无机碳源。由于白糖、淀粉、树脂等有机碳源本身具有较好的分散和粘附性能,无需助剂也可容易的包覆在Si颗粒表面;因此,上述文献CN106784743A中,在碳源的包覆中,采用的是粘附性和分散性较好的有机碳源,因而无需其他助剂的添加,避免助剂添加对电池性能性能的影响。

在上述文献CN106784743A中,通过包覆处理使得碳源在硅表面形成碳包覆,从而在一定程度上提高了电池的首效率和循环稳定性。但首效率和循环稳定性与石墨负极材料相比,依然没有显著优势,尤其在首效率上明显低于石墨负极材料,而循环稳定性在循环100次以后就会有明显衰减。

石墨烯是新型的碳材料,相对有机碳源而言,其具有更优异的强度和韧性,是碳包覆的优选材料,但是在使用石墨烯对Si颗粒进行碳包覆时,常常出现混合效果不佳的问题。而对于石墨烯而言,为了在尽量不添加助剂的情况下使石墨烯均匀分散,现有技术中通常采用砂磨搅拌混合的工艺,由于砂磨搅拌要求必须是湿法环境,所以需要加入占比50%以上的水,水的加入一方面满足了砂磨的要求,最为重要的是通过水的加入还提高了石墨烯的分散性,解决了现有技术中普遍存在的石墨烯和Si颗粒混合效果不佳的问题。

但是,即便现有技术中严格按照以上考虑进行复合负极材料的配方和制备工艺研究,使石墨负极材料中均匀分散碳包覆的纳米硅时可以在比容量上有显著提高,但一旦添加纳米硅后,与石墨负极材料相比,在首效率和循环稳定性的效果上还是会明显地有所变差。

发明内容

本发明要解决的技术问题在于:现有技术中将纳米硅添加到石墨负极材料中时会使首效率和循环稳定性明显变差的问题;提供的一种解决上述问题的包覆剂,以及采用该包覆剂对含硅颗粒进行包覆后制成的一种新型的硅碳材料,以及该硅碳材料的制备工艺。

一种包覆剂,按照重量份数计,包括:

石墨烯 3~5重量份;

含硅的无机粘接剂 1~3重量份;

有机碳源 2~6重量份。

所述有机碳源选自PVDF和糖。当有机碳源同时包括PVDF和糖时,PVDF为1~4重量份,糖为1~3重量份。该糖可以是单糖或多糖等这类糖类纯净物,如葡萄糖、蔗糖;也可以是复合糖类,如白糖。

所述包覆剂中还包括NMP,优选的,NMP为0.1~1重量份。

所述含硅的无机粘接剂为变压吸附硅胶。

一种硅碳材料,原料包括含硅颗粒和上述的包覆剂,按照重量份数计,其中:

硅合金粉 100重量份;

石墨烯 3~5重量份;

含硅的无机粘接剂 1~3重量份;

有机碳源 3~6重量份。

所述含硅颗粒为表面呈多孔结构的的硅合金粉,该硅合金粉优选为蜂窝状结构。所述硅合金粉的粒径<75μm。本发明中的硅合金粉为采用硅为原料通过工艺控制得到的表面呈多孔结构的合金粉末。该硅合金粉的制备工艺优选采用水雾化工艺。该硅合金粉的组成可以是不同比例的硅与其他金属混合制成的合金粉末,只要是能够运用在电极中的硅合金粉末均可,如:硅铝合金粉末、硅铝铜合金粉末、硅锡硼合金粉末、硅锌锡合金粉末等。

一种硅碳材料的制备工艺,包括:

将3~5重量份的石墨烯、1~3重量份的含硅的无机粘接剂、3~6重量份的有机碳源加入到100重量份的硅合金粉中,加入溶剂砂磨搅拌均匀后,在400~750℃条件下进行热处理即可。

所述溶剂为水。

所述砂磨转速为1500~5000r/min,研磨时间为2~4h。

所述热处理的过程为:在真空条件下,先加热到400~550℃,保温2~4h后,再以25~35℃/min的升温速率升温到550~750℃,保温1~3h后,随炉冷却即可。进一步,所述热处理的过程为:在真空条件下,先加热到470~530℃,保温2~4h后,再以25~35℃/min的升温速率升温到570~630℃,保温1~3h后,随炉冷却即可。

本发明技术方案,具有如下优点:

1.本发明提供了一种电极用包覆剂,该包覆剂首次引入了非必要原料的助剂“含硅的无机粘结剂”作为包覆的辅料,通过研究发现,该辅料的添加有效地将有机碳源和石墨烯共同固定包覆在含硅颗粒上,并形成不同分子结构的碳包覆层,实现了将硅原子约束在具有不同分子结构的包覆层内,同时结合石墨烯材质的强度和韧性,以及石墨烯、无机粘接剂和有机碳源的配比优化,有效的避免了硅颗粒膨胀过程中导致的包覆层开裂的问题。并且多种分子结构的碳包覆层也有效限制了硅原子的移动空间,使脱锂之后的硅原子更加容易恢复到嵌锂之前的结构,基本消除了在嵌锂和脱锂循环过程中硅相粉化的问题,进而有效提高充放电过程中碳包覆层的循环使用寿命,进而有效提高了电池的循环稳定性。

2.本发明的有机碳源采用一种以上的有机碳源,可以形成更多分子结构的碳包覆层,提高包覆效果。该有机碳源中的PVDF既是包覆使用的一种碳源,在其加热分解时又可以使硅合金粉表面刻蚀的更粗糙,可增加硅合金粉与包覆层之间的粘接力,进而进一步改善复合负极材料的循环性能;糖和PVDF分解后的碳与硅合金颗粒之间存在着一定的粘接力,辅助石墨烯对硅合金颗粒进行包覆。

3.本发明的包覆剂中进一步添加了NMP,通过实验研究发现,NMP的添加可以极大程度地减少石墨烯的用量,使得石墨烯的用量在极低条件下(最高为硅合金粉总量的5wt%)依然能获得很好的包覆效果;包覆剂中含有NMP时,覆碳层与电解液之间的润湿性较好。

4.本发明还提供了一种硅碳材料,该硅碳材料中采用了本发明优化了组成和配比的包覆剂,通过包覆剂中的含硅的无机粘结剂有效将石墨烯和一种以上的有机碳源包覆在含硅颗粒上形成多种分子结构的碳包覆层;将本发明制备得到的硅碳材料填加到石墨负极材料中后,其不仅仅能有效增加循环稳定比容量,并且,还能有效维持首效率并提供循环稳定性。具体的,采用本发明的硅碳材料添加到石墨负极材料中制备成电极应用到电池中后,在首效率上能与石墨负极材料相当,在3000次循环后电池的衰减小于10%,保持率可达到88%以上,高于石墨负极材料,循环稳定性十分优异。

5.本发明中进一步优化了硅碳材料中的含硅颗粒,该含硅颗粒优选为表面呈多孔结构的硅合金粉,比如呈蜂窝状结构的硅合金粉;该硅合金粉上的蜂窝状结构是富硅相形核生长的基础,富硅相的纳米薄层依附在蜂窝状合金相上生长,在蜂窝状结构的中心部位存在着大量的收缩孔洞—缩松,该缩松为负极材料的缩胀留下了空间,蜂窝状结构的合金相与多种分子结构的碳包覆层同时限制了硅原子的移动空间,使硅原子脱锂后更容易恢复到原有的结构,大幅度降低了硅相的粉化现象,进一步提高了循环寿命,即通过本发明优化后的硅碳材料添加到石墨负极材料中后,能够进一步提高循环稳定性;

并且,本发明中的硅合金粉末中的合金元素不需要去除,也能达到显著的比容量、首效率和循环稳定性,硅碳材料的优化既减少了工作量,又避免了去除合金元素导致的酸腐蚀过程对环境的污染,还降低了材料成本。

6.本发明提供了硅碳材料的制备工艺,该工艺更加便于操作。现有硅负极材料中,由于石墨烯与硅合金粉之间存在不易结合的问题,本发明通过优化硅碳材料的组成和配比,具体的,通过含硅的无机粘接剂将多种有机碳源和石墨烯粘附在硅合金粉表面,混合均匀后,并结合热处理工艺可以制备出固定包覆效果极佳的硅碳材料,解决了石墨烯与硅合金粉之间包覆时不易结合的问题,并且包覆后无需进行排除助剂的处理工作,使包覆操作更加简单。并且,使用本发明中的包覆剂制备硅碳材料时,包覆剂的用量较少,尤其是该包覆剂中石墨烯的用量最高也仅仅只达到含硅颗粒总量的5%,在包覆中,石墨烯用量显著低于现有技术中硅碳材料的石墨烯用量,但是包覆效果十分显著。

附图说明

为了更清楚地显示本发明的结构,本发明还提供以下附图。

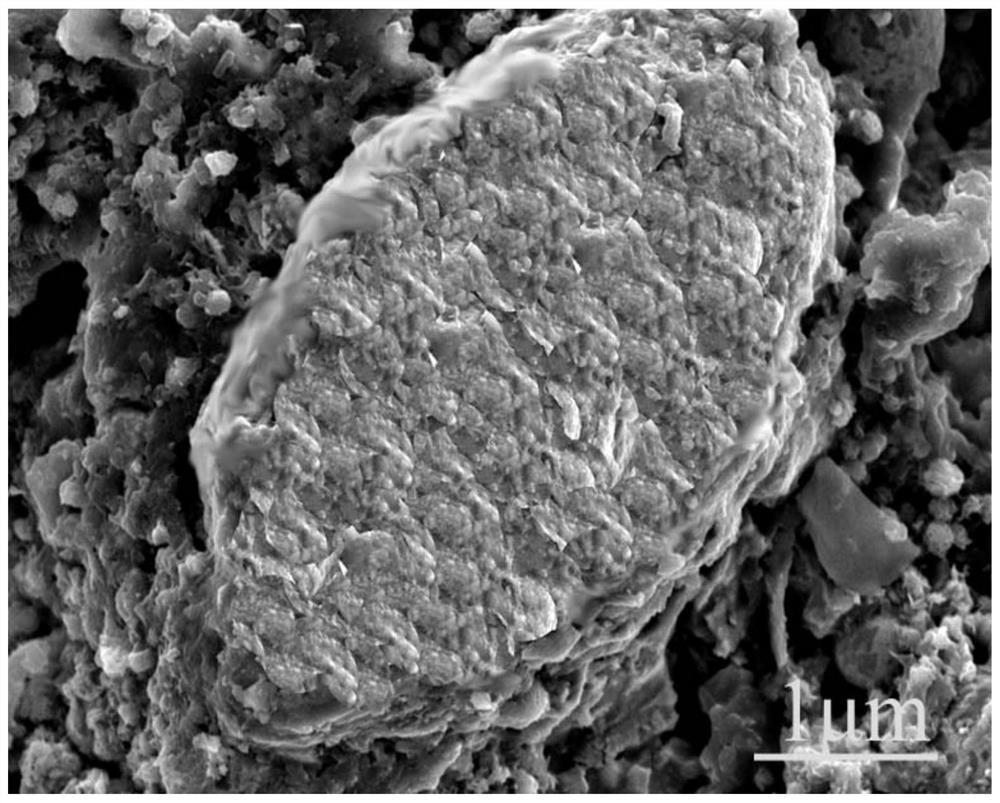

图1为本发明实施例1制备得到的硅合金理想包覆的微观SEM图。

图2为本发明对比例3中仅仅采用PVDF作为碳源时制备得到的硅合金包覆不理想的微观SEM图。

图3为实施例1制成电池后的循环比容量和效率曲线。

图4为实施例2制成电池后的循环比容量和效率曲线。

图5为实施例3制成电池后的循环比容量和效率曲线。

图6为实施例4制成电池后的循环比容量和效率曲线。

图7为实施例5制成电池后的循环比容量和效率曲线。

图8为实施例6制成电池后的循环比容量和效率曲线。

图9为实施例7制成电池后的循环比容量和效率曲线。

图10为实施例8制成电池后的循环比容量和效率曲线。

图11为实施例9制成电池后的循环比容量和效率曲线。

图12为对比例1制成电池后的循环比容量和效率曲线。

图13为对比例2制成电池后的循环比容量和效率曲线。

图14为对比例3制成电池后的循环比容量和效率曲线。

图15为纯石墨负极材料的循环比容量和效率曲线。

具体实施方式

提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂以及其他仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

实施例1

一种硅碳材料,原料包括:100kg的含硅颗粒,4kg的石墨烯,2kg的变压吸附硅胶,4kg的PVDF,1kg的葡萄糖,0.5kg的NMP。本实施例中该含硅颗粒采用水雾法制备且粒径小于75μm的硅合金粉,硅合金粉的配比为42wt%Si-8wt%Al-50wt%Cu。

上述硅碳材料的制备工艺为:步骤一、将含硅颗粒、石墨烯、变压吸附硅胶、PVDF、葡萄糖、NMP和水加入到砂磨机中进行研磨,研磨的转速为5000r/min,研磨时间为2h,研磨后形成浆料;步骤二、将研磨后的浆料放入真空热处理炉中进行热处理,热处理的过程为:在30℃/min的加热速率下先加热到400℃,保温3h后,再以30℃的升温速率升温到750℃,保温1h后,随炉冷却即可。

将上述制备得到的硅碳材料添加到石墨负极材料中,在行星搅拌机中搅拌4~8h制成复合负极材料,配料比例为:石墨75%+硅碳材料5%+导电炭黑SP10%+SBR5%+CMC5%。通过上述工艺和配比即可制备出如图1所示的复合包覆硅合金材料,图1为硅合金颗粒被理想包覆的SEM图。在该图1中,该硅合金颗粒为椭圆形,长轴约为5μm,长轴约为3μm。

采用上述的复合包覆硅合金材料,并应用现有石墨负极的制备工艺制备出复合包覆硅碳负极片,再制备成纽扣电池,用蓝电测试系统进行测试。测试结果如图3所示,测试结果为:复合负极材料的首效率为89.0%;在0.2C充放电时,首周嵌锂容量可为415mAh/g,其首周脱锂容量为369mAh/g,比石墨负极材料提高了约13%;在0.2C充放电时,循环3000次时其容量为358mAh/g,保持率可达97%以上。

实施例2

一种硅碳材料,原料包括:100kg的含硅颗粒,3kg的石墨烯,1kg的变压吸附硅胶,2kg的PVDF,2kg的葡萄糖,0.6kg的NMP。本实施例中该含硅颗粒采用水雾法制备且粒径小于75μm的硅合金粉,硅合金粉的配比为42wt%Si-8wt%Al-50wt%Cu。

上述硅碳材料的制备工艺为:步骤一、将含硅颗粒、石墨烯、变压吸附硅胶、PVDF、葡萄糖、NMP和水加入到砂磨机中进行研磨,研磨的转速为5000r/min,研磨时间为2h,研磨后形成浆料;步骤二、将研磨后的浆料放入真空热处理炉中进行热处理,热处理的过程为:在25℃/min的加热速率下先加热到500℃,保温3h后,再以25℃的升温速率升温到600℃,保温6h后,随炉冷却即可。

通过上述工艺即可制备出硅碳材料,将上述工艺制备得到的硅碳材料添加到石墨负极材料中,在行星搅拌机中搅拌4~8h制成复合负极材料,配料比例为:石墨75%+硅碳材料5%+导电炭黑SP10%+SBR5%+CMC5%。采用现有石墨负极的制备工艺制备出复合包覆硅碳负极片,再制备成纽扣电池,用蓝电测试系统进行测试。测试结果如图4所示,复合负极材料的首效率>91.0%;在0.2C充放电时,首周嵌锂容量可为443mAh/g,其首周脱锂容量为403mAh/g,比石墨负极材料提高了约24%;在0.2C充放电时,循环3000次时其容量为388mAh/g,其容量保持率可达96.3%。

实施例3

一种硅碳材料,原料包括:100kg的含硅颗粒,5kg的石墨烯,3kg的变压吸附硅胶,1kg的PVDF,3kg的葡萄糖,0.5kg的NMP。本实施例中该含硅颗粒采用水雾法制备且粒径小于75μm的硅合金粉,硅合金粉的配比为42wt%Si-8wt%Al-50wt%Cu。

上述硅碳材料的制备工艺为:步骤一、将含硅颗粒、石墨烯、变压吸附硅胶、PVDF、葡萄糖、NMP和水加入到砂磨机中进行研磨,研磨的转速为5000r/min,研磨时间为2h,研磨后形成浆料;步骤二、将研磨后的浆料放入真空热处理炉中进行热处理,热处理的过程为:在35℃/min的加热速率下先加热到480℃,保温4h后,再以25℃的升温速率升温到620℃,保温5h后,随炉冷却即可。

通过上述工艺即可制备出硅碳材料,将上述工艺制备得到的硅碳材料添加到石墨负极材料中,在行星搅拌机中搅拌4~8h制成复合负极材料,配料比例为:石墨75%+硅碳材料5%+导电炭黑SP10%+SBR5%+CMC5%。采用现有石墨负极的制备工艺制备出复合包覆硅碳负极片,再制备成纽扣电池,用蓝电测试系统进行测试。测试结果如图5所示,复合负极材料的首效率为88.0%;在0.2C充放电时,首周嵌锂容量可为413mAh/g,其首周脱锂容量为363mAh/g,比石墨负极材料提高了约12%;在0.2C充放电时,循环3000次时其容量为357mAh/g,保持率可达98.3%以上。

实施例4

一种硅碳材料,原料包括:100kg的含硅颗粒,4kg的石墨烯,2kg的变压吸附硅胶,3kg的PVDF,0.5kg的NMP。本实施例中该含硅颗粒采用水雾法制备且粒径小于75μm的硅合金粉,硅合金粉的配比为42wt%Si-8wt%Al-50wt%Cu。

上述硅碳材料的制备工艺为:步骤一、将含硅颗粒、石墨烯、变压吸附硅胶、PVDF、NMP和水加入到砂磨机中进行研磨,研磨的转速为5000r/min,研磨时间为2h,研磨后形成浆料;步骤二、将研磨后的浆料放入真空热处理炉中进行热处理,热处理的过程为:在35℃/min的加热速率下先加热到480℃,保温4h后,再以25℃的升温速率升温到620℃,保温6h后,随炉冷却即可。

通过上述工艺即可制备出硅碳材料,将上述工艺制备得到的硅碳材料添加到石墨负极材料中,在行星搅拌机中搅拌4~8h制成复合负极材料,配料比例为:石墨75%+硅碳材料5%+导电炭黑SP10%+SBR5%+CMC5%。采用现有石墨负极的制备工艺制备出复合包覆硅碳负极片,再制备成纽扣电池,用蓝电测试系统进行测试。测试结果如图6所示,测试结果为:复合负极材料的首效率为90.6%;在0.2C充放电时,首周嵌锂容量可为445mAh/g,其首周脱锂容量为403mAh/g,但其循环较差,在0.2C充放电时,循环3000次时其容量为355mAh/g,容量循环保持率为88%。

实施例5

一种硅碳材料,原料包括:100kg的含硅颗粒,4kg的石墨烯,2kg的变压吸附硅胶,4kg的PVDF,1kg的白糖。本实施例中该含硅颗粒采用水雾法制备且粒径小于75μm的硅合金粉,硅合金粉的配比为42wt%Si-8wt%Al-50wt%Cu。

上述硅碳材料的制备工艺为:步骤一、将含硅颗粒、石墨烯、变压吸附硅胶、PVDF、白糖和水加入到砂磨机中进行研磨,研磨的转速为5000r/min,研磨时间为2h,研磨后形成浆料;步骤二、将研磨后的浆料放入真空热处理炉中进行热处理,热处理的过程为:在35℃/min的加热速率下先加热到480℃,保温4h后,再以25℃的升温速率升温到620℃,保温6h后,随炉冷却即可。

通过上述工艺即可制备出硅碳材料,将上述工艺制备得到的硅碳材料添加到石墨负极材料中,在行星搅拌机中搅拌4~8h制成复合负极材料,配料比例为:石墨75%+硅碳材料5%+导电炭黑SP10%+SBR5%+CMC5%。采用现有石墨负极的制备工艺制备出复合包覆硅碳负极片,再制备成纽扣电池,用蓝电测试系统进行测试。测试结果如图7所示,测试结果为:复合负极材料的首效率为85.5%;在0.2C充放电时,首周嵌锂容量为421mAh/g,其首周脱锂容量为360mAh/g。在0.2C充放电时,PVDF较多,又不使用NMP,电解液需要较长时间才能润湿覆碳层,前期循环容量发挥的不理想,循环30几次后才能进入稳定状态,循环200次时其容量为422mAh/g,比石墨负极材料提高了29.8%,容量循环保持率为117%。

实施例6

一种硅碳材料,原料包括:100kg的含硅颗粒,4kg的石墨烯,2kg的变压吸附硅胶,5kg的白糖,0.5kg的NMP。本实施例中该含硅颗粒采用水雾法制备且粒径小于75μm的硅合金粉,硅合金粉的配比为42wt%Si-8wt%Al-50wt%Cu。

上述硅碳材料的制备工艺为:步骤一、将含硅颗粒、石墨烯、变压吸附硅胶、白糖、NMP和水加入到砂磨机中进行研磨,研磨的转速为5000r/min,研磨时间为2h,研磨后形成浆料;步骤二、将研磨后的浆料放入真空热处理炉中进行热处理,热处理的过程为:在35℃/min的加热速率下先加热到480℃,保温4h后,再以25℃的升温速率升温到620℃,保温6h后,随炉冷却即可。

通过上述工艺即可制备出硅碳材料,将上述工艺制备得到的硅碳材料添加到石墨负极材料中,在行星搅拌机中搅拌4~8h制成复合负极材料,配料比例为:石墨75%+硅碳材料5%+导电炭黑SP10%+SBR5%+CMC5%。采用现有石墨负极的制备工艺制备出复合包覆硅碳负极片,再制备成纽扣电池,用蓝电测试系统进行测试。测试结果如图8所示,复合负极材料的首效率为87.6%;在0.2C充放电时,首周嵌锂容量可为418mAh/g,其首周脱锂容量为366mAh/g,比石墨负极材料提高了约12%;在0.2C充放电时,循环3000次时其容量为354mAh/g,容量循环保持率可达96.7%以上。

实施例7

一种硅碳材料,原料包括:100kg的硅粉,4kg的石墨烯,2kg的变压吸附硅胶,1kg的PVDF,4kg的葡萄糖,0.5kg的NMP。

上述硅碳材料的制备工艺为:步骤一、将硅粉、石墨烯、变压吸附硅胶、PVDF、葡萄糖、NMP和水加入到砂磨机中进行研磨,研磨的转速为5000r/min,研磨时间为2h,研磨后形成浆料;步骤二、将研磨后的浆料放入真空热处理炉中进行热处理,热处理的过程为:在35℃/min的加热速率下先加热到480℃,保温4h后,再以25℃的升温速率升温到620℃,保温6h后,随炉冷却即可。

通过上述工艺即可制备出硅碳材料,将上述工艺制备得到的硅碳材料添加到石墨负极材料中,在行星搅拌机中搅拌4~8h制成复合负极材料,配料比例为:石墨75%+硅碳材料5%+导电炭黑SP10%+SBR5%+CMC5%。采用现有石墨负极的制备工艺制备出复合包覆硅碳负极片,再制备成纽扣电池,用蓝电测试系统进行测试。测试结果如图9所示,复合负极材料的首效率为90.5%;在0.2C充放电时,首周嵌锂容量可为517mAh/g,其首周脱锂容量为467mAh/g,比石墨负极材料提高了约43%;在0.2C充放电时,循环200次时其容量为394mAh/g,容量循环保持率可达84%以上,在前30个循环中保持率下降较快,之后容量循环保持率下降很慢,与第30次相比,容量循环保持率可达99.85%。

实施例8

一种硅碳材料,原料包括:100kg的含硅颗粒,4kg的石墨烯,2kg的变压吸附硅胶,4kg的PVDF,1kg的葡萄糖,0.5kg的NMP。本实施例中该含硅颗粒采用水雾法制备且粒径小于75μm的硅合金粉,硅合金粉的配比为58wt%Si-38wt%Zn-4wt%Sn。

上述硅碳材料的制备工艺为:步骤一、将含硅颗粒、石墨烯、变压吸附硅胶、PVDF、葡萄糖、NMP和水加入到砂磨机中进行研磨,研磨的转速为5000r/min,研磨时间为2h,研磨后形成浆料;步骤二、将研磨后的浆料放入真空热处理炉中进行热处理,热处理的过程为:在35℃/min的加热速率下先加热到400℃,保温4h后,再以25℃的升温速率升温到620℃,保温6h后,随炉冷却即可。

通过上述工艺即可制备出硅碳材料,将上述工艺制备得到的硅碳材料添加到石墨负极材料中,在行星搅拌机中搅拌4~8h制成复合负极材料,配料比例为:石墨75%+硅碳材料5%+导电炭黑SP10%+SBR5%+CMC5%。采用现有石墨负极的制备工艺制备出复合包覆硅碳负极片,再制备成纽扣电池,用蓝电测试系统进行测试。测试结果如图10所示,测试结果为:复合负极材料的首效率为91%;在0.2C充放电时,首周嵌锂容量可为505mAh/g,其首周脱锂容量为460mAh/g,比石墨负极材料提高了约43%;在0.2C充放电时,循环3000次时其容量为380mAh/g,容量循环保持率可达82%以上,在前20个循环中保持率下降较快,之后容量循环保持率下降很慢,与第20次相比,第3000次的保持率可达95%。

实施例9

一种硅碳材料,原料包括:100kg的含硅颗粒,4kg的石墨烯,2kg的变压吸附硅胶,4kg的PVDF,1kg的葡萄糖,0.5kg的NMP。本实施例中该含硅颗粒采用水雾法制备且粒径小于75μm的硅合金粉,硅合金粉的配比为42wt%Si-8wt%Al-50wt%Cu。

上述硅碳材料的制备工艺为:步骤一、将含硅颗粒、石墨烯、变压吸附硅胶、PVDF、葡萄糖、NMP和水加入到砂磨机中进行研磨,研磨的转速为3000r/min,研磨时间为3h,研磨后形成浆料;步骤二、将研磨后的浆料放入真空热处理炉中进行热处理,热处理的过程为:在35℃/min的加热速率下先加热到560℃,保温12h后,随炉冷却即可。

通过上述工艺即可制备出硅碳材料,将上述工艺制备得到的硅碳材料添加到石墨负极材料中,在行星搅拌机中搅拌4~8h制成复合负极材料,配料比例为:石墨75%+硅碳材料5%+导电炭黑SP10%+SBR5%+CMC5%。采用现有石墨负极的制备工艺制备出复合包覆硅碳负极片,再制备成纽扣电池,用蓝电测试系统进行测试。测试结果如图11所示,测试结果为:复合负极材料的首效率为91.8%;在0.2C充放电时,首周嵌锂容量可达539mAh/g以上,其首周脱锂容量为495mAh/g,比石墨负极材料提高了约52%;在0.2C充放电时,循环200次时其容量为396mAh/g,容量循环保持率可达80%水平,在前15个循环中保持率下降较快,之后容量循环保持率下降很慢,与第30次相比,第200次的保持率可达99.8%。

实施例10

一种硅碳材料,原料包括:100kg的含硅颗粒,4kg的石墨烯,2kg的变压吸附硅胶,4kg的PVDF,1kg的葡萄糖,0.5kg的NMP。本实施例中该含硅颗粒采用水雾法制备且粒径小于75μm的硅合金粉,硅合金粉的配比为42wt%Si-8wt%Al-50wt%Cu。

上述硅碳材料的制备工艺为:步骤一、将含硅颗粒、石墨烯、变压吸附硅胶、PVDF、葡萄糖、NMP和水加入到砂磨机中进行研磨,研磨的转速为2000r/min,研磨时间为5h,研磨后形成浆料;步骤二、将研磨后的浆料放入真空热处理炉中进行热处理,热处理的过程为:在30℃/min的加热速率下先加热到460℃,保温5h后,再以35℃的升温速率升温到640℃,保温4h后,随炉冷却即可。

通过上述工艺即可制备出硅碳材料,将上述工艺制备得到的硅碳材料添加到石墨负极材料中,在行星搅拌机中搅拌4~8h制成复合负极材料,配料比例为:石墨75%+硅碳材料5%+导电炭黑SP10%+SBR5%+CMC5%。采用现有石墨负极的制备工艺制备出复合包覆硅碳负极片,再制备成纽扣电池,用蓝电测试系统进行测试。测试结果与实施例2类似,复合负极材料的首效率>91%;在0.2C充放电时,首周嵌锂容量可为435mAh/g,其首周脱锂容量为396mAh/g,比石墨负极材料提高了约22%;在0.2C充放电时,循环3000次时其容量为385mAh/g,其容量保持率可达97.2%。

对比例1

一种复合负极材料,包括石墨负极材料和硅碳材料,所述硅碳材料的含量为复合负极材料总量的9wt%。其中,硅碳材料包括:硅合金粉、石墨烯、PVDF、白糖、NMP。石墨烯为硅合金粉重量的3wt%,PVDF为硅合金粉重量的1wt%,白糖为硅合金粉重量的3wt%,NMP为硅合金粉重量的0.5wt%。本实施例中的硅合金粉采用水雾法制备且粒径小于75μm的42wt%Si-8wt%Al-50wt%Cu合金。所述石墨负极材料包括石墨、导电炭黑和粘接剂,本发明中的粘接剂为SBR和CMC。

上述复合负极材料的制备方法如下:

首先,制备硅碳材料,具体包括:第一步、将硅碳材料的原料和水混合搅拌形成浆料;第二步、将浆料放置到砂磨机中进行研磨,研磨的转速为5000r/min,研磨时间为2h;第三步、将研磨后的浆料放入真空热处理炉中进行热处理,热处理的过程为:在30℃/min的加热速率下先加热到480℃,保温4h后,再以25~35℃的升温速率升温到580℃,保温7h后,随炉冷却即可。

其次,将制备得到的硅碳材料添加到石墨负极材料中在行星搅拌机中搅拌4~8h形成复合负极材料,配料比例:石墨71%+硅碳材料9%+导电炭黑10%+SBR5%+CMC5%。采用现有石墨负极的制备工艺制备出复合包覆硅碳负极片,再制备成纽扣电池,用蓝电测试系统进行测试。测试结果如图12所示,采用不含硅无机粘接剂复合负极材料的首效率为88%;在0.2C充放电时,首周嵌锂容量可达630mAh/g以上,循环稳定性很差,在0.2C充放电时,循环寿命仅30余次。

对比例2

一种复合负极材料,包括石墨负极材料和硅碳材料,所述硅碳材料的含量为复合负极材料总量的15wt%。其中,硅碳材料包括:硅合金粉、石墨烯、硅胶、PVDF、葡萄糖、NMP,石墨烯为硅合金粉重量的2wt%,硅胶为硅合金粉重量的4wt%,PVDF为硅合金粉重量的6wt%,葡萄糖为硅合金粉重量的4wt%,NMP为硅合金粉重量的1wt%。本实施例中的硅合金粉采用水雾法制备且粒径小于75μm的42wt%Si-8wt%Al-50wt%Cu合金。

上述复合负极材料的制备方法如下:

首先,制备硅碳材料,具体包括:第一步、将硅碳材料的原料和水混合搅拌形成浆料;第二步、将浆料放置到砂磨机中进行研磨,研磨的转速为5000r/min,研磨时间为2h;第三步、将研磨后的浆料放入真空热处理炉中进行热处理,热处理的过程为:在30℃/min的加热速率下先加热到500℃,保温3h后,再以30℃的升温速率升温到600℃,保温6h后,随炉冷却即可。

其次,将制备得到的硅碳材料添加到石墨负极材料中在行星搅拌机中搅拌4~8h形成复合负极材料,配料比例:石墨65%+硅碳材料15%+导电炭黑10%+SBR5%+CMC5%。采用现有石墨负极的制备工艺制备出复合包覆硅碳负极片,再制备成纽扣电池,用蓝电测试系统进行测试。测试结果如图13所示,复合负极材料的首效率为87%;在0.2C充放电时,首周嵌锂容量可达560mAh/g以上;在0.2C充放电时,循环3000次时其容量保持率可达70%以上。

对比例3

本实施例提供了一种硅碳负极材料,其包括碳包覆硅颗粒7wt%,导电炭黑SP10wt%,SBR 5wt%,CMC 5wt%,其余为石墨;该碳包覆硅颗粒中采用粒径小于70μm的硅粉末,硅粉末外层包覆层的原料仅仅为白糖。在研发过程中,发明人还采用了采用PVDF作为碳源进行包覆的实验,仅仅只采用PVDF作为碳源时,包覆后的图片如图2所示,通过该图片可知,采用PVDF作为碳源时,根本无法实现包覆的目的。本实施例采用白糖作为碳源制备获得的碳包覆硅颗粒与导电炭黑SP、SBR和CMC结合制备出负极片,再制备成纽扣电池,用蓝电测试系统进行测试。测试结果如图14所示,商品硅碳负极材料的首效率为90%,0.2C充放电时,首周嵌锂容量可达460Ah/g,循环50次比容量可达到400mAh/g,之后比容量衰减较快。

对比例4

本实施例提供了一种纯石墨作为石墨负极,该石墨负极的原料包括:导电炭黑SP10wt%,SBR 5wt%,CMC 5wt%,其余为石墨;采用现有石墨负极的制备工艺制备出负极片,再制备成纽扣电池,用蓝电测试系统进行测试。测试结果如图15所示,石墨负极材料的首效率>91%;在0.2C充放电时,首周嵌锂容量为354mAh/g,其稳定循环比容量>300mAh/g;在0.2C充放电时,循环3000次时其容量保持率可为86.7%。

通过上述实施例1-10与对比例4的检测结果对比可知:本发明的复合负极材料的首效率均达到82%以上,与对比例4中的纯石墨负极材料的首效率相当。且本发明的复合负极材料循环3000次时的容量与循环30次时的容量相比可达到95%以上,循环稳定性十分优异。尤其是实施例1-6以及实施例10中,在3000次循环时的循环稳定性明显优于对比例3中纯石墨负极材料以及对比例3中的常规碳包覆的硅碳负极材料。同时,在本发明的本发明的负极材料的循环比容量达到350mAh/g以上,甚至可高达460mAh/g,明显高于对比例4中的石墨负极材料,至少可提高12%以上。综上可知,本发明在提高比容量的同时,还能达到保持首效率并显著提高循环稳定性的目的,效果十分显著。

通过实施例2与对比例1相比,原料只减少了被认定为非必要原料的助剂“含硅的无机粘结剂”的情况下,通过两者的检测结果对比可知:不含有助剂“含硅的无机粘结剂”时,在首效率和循环稳定性上显著降低。同时,采用实施例7和实施例8相同的组成和配比工艺,差别也仅仅只是将含硅的无机粘结剂替换成白糖时,通过检测得到与实施例2与对比例1相类似的结论,即在首效率和循环稳定性上也会显著降低。

与实施例1相比,实施例5中白糖的使用相比葡萄糖而言,会使覆碳层强度显著增加,限制了嵌锂和脱锂容量;再者,在不具有NMP时,覆碳层与电解液之间的润湿性变差,电解液需要较长时间才能润湿覆碳层,前期循环容量发挥的不理想,进一步影响嵌锂和脱锂容量,但是通过实施例1和实施例5对比可知:白糖和NMP联合使用时虽然初期容量偏低,但是实施例5中的包覆剂使克容量循环走势发生了质的变化,一直呈上升趋势,容量和容量循环保持率十分显著,明显高于石墨负极材料。而实施例6中,由于白糖含量显著增加,使覆碳层强度显著增加,限制了嵌锂和脱锂容量,不过包覆剂中含有NMP,可改善覆碳层与电解液之间的润湿性而增加嵌锂和脱锂容量,白糖和NMP的共同作用,使克容量循环走势回归正常,虽然首效率和容量相对偏低,但是在容量循环保持率上十分稳定且显著,即循环稳定性极佳。

通过实施例1-3与实施例4-7的数据对比可知:在有机碳源达到两种或两种以上、含硅颗粒为硅合金粉,尤其是选用硅铝铜合金时,本发明制备得到的电池循环100次时容量保持率可以达到99.99%以上,循环1000次时可以达到99%以上,循环3000次时可以达到95%以上,显著高于对比例4中纯石墨负极材料的循环稳定性,也明显优于对比例3中公开的常规碳包覆的硅碳负极材料。

本发明中研磨的时间和研磨的转速对包覆的效果影响较大,当转速越小、研磨时间越短时,硅合金颗粒较粗,比表面积较小,其结果就会初始克容量较高,但衰减的也快;同理,当转速越大、研磨时间越长时,硅合金颗粒较小,此时,其结果就会初始克容量较低,但衰减的减缓。通过实施例1-3与实施例9-10的对比可知:采用较低的转速和较长的时间以及较高的转速和较短的时间均可以达到相应的效果,满足同时具有较高首效率、容量和循环稳定性的效果。

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

- 一种包覆剂、硅碳材料及制备工艺

- 可控硅包覆重量的硅碳负极材料及其制造方法