原子层蚀刻方法

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及利用原子层蚀刻装置蚀刻基板表面的原子层蚀刻方法。

背景技术

DRAM、NAND闪存、CPU、移动CPU等的半导体元件、LCD面板、OLED面板、OLED等的显示器面板经过沉积、蚀刻等一种以上的半导体工艺制造而成。

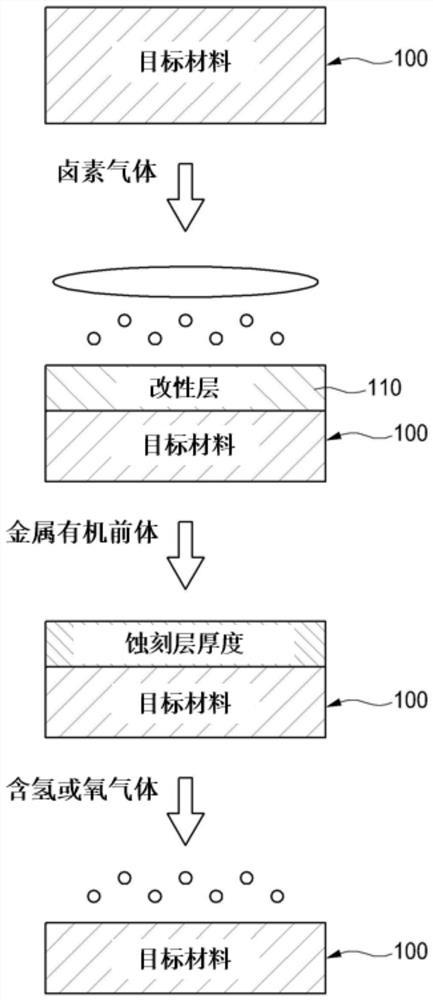

图1作为示出以往的原子层蚀刻方法的概图,以往的原子层蚀刻方法通过如下的步骤执行:改性步骤,在基板100表面利用氟化氢(HF)改性表面层110;去除步骤,与改性的表面层110发生反应以去除表面层110。

在此,以往的原子层蚀刻方法通常使用氟化氢,所述氟化氢通过强反应性容易改性表面层。

另一方面,以往的原子层蚀刻方法为在改性步骤及去除步骤中高温加热基板100的状态下执行,然而在高温环境下执行工艺时对形成在基板100的半导体结构施加热冲击,存在起到基板制造缺陷的原因的作用的问题。

然而,在以往的原子层蚀刻方法中使用的氟化氢(HF)具有反应性强的优点,但是因为相比于暴露在氟化氢的整个表面发生均匀的反应(各向同性)在向上方暴露的部分发生更大反应的各向异性,存在不适合于各向同性工艺条件的问题。

另一方面,在作为氟化氢的代替物使用其他卤化物质的情况下,相比于氟化氢反应性不高,因此为了提高反应性要求高温加热基板,然而在加热基板时,对形成在基板的元件结构施加热冲击,存在元件结构受损或者降低性能的问题。

(专利文献1)KR101080604 B1

发明内容

(要解决的技术问题)

本发明是为了达到如上所述的目的而提出的,目的在于提供一种利用除了氟化氢以外的卤素气体自由基化的改性气体来执行基板处理进而可实现各向同性蚀刻的原子层蚀刻方法。

(解决问题的技术方案)

本发明是为了达到如上所述的本发明的目的而提出的,本发明公开了一种原子层蚀刻方法,作为利用原子层蚀刻装置的原子层蚀刻方法,所述原子层蚀刻装置包括工艺腔室、气体喷射部、基板支撑架和远程等离子体发生装置,其中所述工艺腔室形成密封的处理空间,所述气体喷射部设置在所述工艺腔室内的上侧以向所述处理空间喷射气体,所述基板支撑架设置在所述工艺腔室内的下侧以安装基板,包括:基板准备步骤S10,在所述基板支撑架上准备基板100;改性步骤S20,在所述基板准备步骤S10之后,将包含除了HF以外的卤素气体的改性气体通过结合于所述工艺腔室的远程等离子体发生装置自由基化来供应到所述基板100上,进而改性所述基板100的表面层110;第一吹扫步骤S30,用于吹扫所述表面层;表面层去除步骤S40,将包含金属的前体供应到所述表面层110以去除在所述改性步骤S20中改性的所述表面层110;第二吹扫步骤S50,吹扫所述基板100的表面。

所述远程等离子体发生装置通过CCP方式、ICP方式及电磁波方式中的一种方式可将所述改性气体自由基化。

将所述改性步骤S20至所述表面层去除步骤S40作为一个周期可反复执行数次。

优选为,所述改性步骤S20的工艺压力相同或者低于所述表面层去除步骤S40的工艺压力。

所述基板支撑架及所述基板之间的距离H优选为,所述改性步骤S20中的距离H和所述表面层去除步骤S40的距离H彼此相同,或者所述表面层去除步骤S40中的距离H更长。

优选为,本发明的原子层蚀刻方法在400℃以下执行。

本发明的原子层蚀刻方法还可包括后处理步骤S60,所述后处理步骤S60供应后处理气体以对所述基板100的表面进行后处理,进而在所述表面层去除步骤S40之后去除在所述基板100的表面残留的卤素化合物。

所述后处理步骤S60可利用包含氢或者氧的气体执行。

所述后处理步骤S60可利用等离子体方式或者加热方式执行。

(发明的效果)

本发明的原子层蚀刻方法为,利用除了氟化氢以外的卤素气体自由基化的改性气体改性表面层,并且去除改性的表面层,进而具有在相对低温的条件下可实现各向同性蚀刻的同时可环保且稳定地执行基板处理的优点。

更进一步地,本发明的原子层蚀刻方法为,利用除了氟化氢以外的卤素气体自由基化的改性气体来改性表面层,并且去除改性的表面层,可在相对低温的条件下执行工艺,将针对基板的热冲击最小化,进而可将由热冲击引起的半导体元件受损或者性能降低最小化。

附图说明

图1是示出以往的原子层蚀刻方法的概图。

图2是示出本发明的原子层蚀刻方法的概图。

图3是示出本发明的原子层蚀刻方法的一示例的流程图。

(附图标记说明)

100:基板 110:表面层

具体实施方式

以下,参照附图说明本发明的原子层蚀刻方法。

如图2及图3所示,本发明的原子层蚀刻方法作为利用原子层蚀刻装置的原子层蚀刻方法,所述原子层蚀刻装置包括工艺腔室、气体喷射部、基板支撑架和远程等离子体发生装置,其中所述工艺腔室形成密封的处理空间,所述气体喷射部设置在工艺腔室内的上侧以向所述处理空间喷射气体,所述基板支撑架设置在工艺腔室内的下侧以安装基板,包括:基板准备步骤S10,在基板支撑架上准备基板100;改性步骤S20,在基板准备步骤S10之后将包含除了HF以外的卤素气体的改性气体通过结合于工艺腔室的远程等离子体发生装置自由基化来供应到基板100上,进而改性基板100的表面层110;第一吹扫步骤S30,用于吹扫表面层;表面层去除步骤S40,向表面层110供应包含金属的前体以去除在改性步骤S20中改性的所述表面层110;第二吹扫步骤S50,吹扫基板100的表面。

首先,对于执行本发明的原子层蚀刻方法的基板100,只要是在制造工艺中包括蚀刻工艺的部件,则可以是任意一种基板,作为一示例可以是用于制造DRAM、NAND闪存、CPU、移动CPU等的半导体元件、LCD面板、OLED面板等的显示面板等的基板等,可以是各种基板。

然后,在所述基板100中,蚀刻对象层的物性有Al2O3、HfO2、ZrO2,最优选为Al2O3。以供参考,在图2中用Target materials(目标材料)表示,以强调基板100的蚀刻对象的物性。

另外,本发明的原子层蚀刻方法通过原子层蚀刻装置执行。

所述原子层蚀刻装置作为通过与原子层沉积方式类似的方式由蚀刻代替沉积的装置,可实现各种结构。

作为一示例,与专利文献1相同,所述原子层蚀刻装置可包括:工艺腔室,形成密封的处理空间;气体喷射部,配置在工艺腔室内的上侧以向处理空间喷射气体;基板支撑架,设置在工艺腔室内的下侧以安装基板;远程等离子体发生装置。

所述工艺腔室作为形成用于执行蚀刻工艺的密封的处理空间的结构,可实现各种结构,诸如由上侧开口的腔室主体和可拆卸地与腔室主体结合的杆构成等。

所述气体喷射部作为设置在工艺腔室内的上侧以向处理空间喷射气体的结构,诸如基板支撑架,可实现各种结构。

所述基板支撑架作为设置在工艺腔室内的下侧以安装基板的结构,可实现各种结构。在此,所述基板支撑架可设置有升降组件、加热器及静电吸盘等,其中所述升降组件用于针对基板支撑架上面上下移动基板,所述加热器用于加热安装在基板支撑架的基板,所述静电吸盘通过静电力吸附并固定基板。

另外,对于所述基板支撑架,存在交换基板、执行工艺等的情况下要求改变与气体喷射部的距离的情况,此时设置基板支撑架可上下移动。

所述远程等离子体发生装置为与气体喷射部结合可传递气体,进而在与工艺腔室结合供应后述的改性气体时将改性气体自由基化之后可通过气体喷射部喷射。

然后,所述远程等离子体发生装置可使用CCP(Capacitor coupled plasma,电容耦合等离子体)方式、ICP(Inductively Coupled Plasma,电感耦合等离子体)方式、电磁波(Micro Waver)等作为等离子体发生方式。

所述基板准备步骤S10作为在基板支撑架上准备基板100的步骤,根据基板运送方式及交换方式可通过各种方法执行。

例如,所述基板准备步骤S10为在通过运送机器人(未示出)的执行器运出完成工艺的基板100之后将待执行工艺的基板100安装在基板支撑架上。

此时,在所述基板支撑架可设置升降针组件,以从运送机器人的执行器接收基板100,基板支撑架通过上下升降可与升降针组件一同针对基板支撑架的上面升降基板100。

所述改性步骤S20作为在基板准备步骤S10之后通过结合于工艺腔室的远程等离子体发生装置将包含除了HF以外的卤素气体的改性气体自由基化来供应到基板100上以改性基板100的表面层110的步骤,可通过各种方法执行。

在图3中,考虑到表面层110已改性,用modified layer(改性层)表示表面层110。

所述改性气体作为包含除了HF以外的卤素气体的气体,可使用包含除了HF以外的NF3、F2、CF4、HCl、HBr、SF6、Cl2等的气体。

然后,所述改性步骤S20为,如上所述,用于将改性气体自由基化的远程等离子体发生装置可使用CCP(Capacitor coupled plasma)方式、ICP(Inductively CoupledPlasma)方式、电磁波(Micro Waver)方式等。

另外,所述基板100为通过执行改性步骤S20被改性成通过执行后续的表面层去除步骤S40可去除表面层110的物性。

作为一示例,蚀刻对象基板100的物性为Al2O3并且改性气体使用NF3、F2、CF4中的一种的情况下,执行改性步骤S20之后的表面层110的物性从Al2O3变换为AlF。

另一方面,针对具有Al2O3的物性的基板100应该以500℃以上的温度进行加热以与改性气体发生反应,然而这可在形成在基板100的元件引起热问题。

据此,若在将改性气体喷射于基板100时将改性气体自由基化来喷射于基板100进而改性表面层110,则可在相对低温度条件下改性基板100的表面层110。

所述第一吹扫步骤S30作为用于吹扫表面层的步骤,可通过各种方法执行。

作为一示例,所述第一吹扫步骤S30可利用氩气(Ar)等的惰性气体执行吹扫,以去除残留在基板100表面的改性气体。

在此,在执行所述改性步骤S20的过程中将诸如氩气(Ar)等的惰性气体持续喷射于工艺腔室(未示出)内,进而在注入改性气体之后可连续执行第一吹扫步骤S30。

所述表面层去除步骤S40作为向表面层110供应包含金属的前体以去除在改性步骤S20中改性的表面层110的步骤,可通过各种方法执行。

所述包含金属的前体作为去除在改性步骤S20之后被改性的表面层110的前体,根据改性的表面层110的物性发生变化。

作为一示例,在所述基板100中蚀刻对象层的物性为Al2O3、HfO2、ZrO2的情况下,包含金属的前体可使用TMA或者DMAI、ACAC等的前体。

作为具体示例,在执行所述改性步骤S20之后的表面层110的物性从Al2O3转变为AlF,在表面层去除步骤S40中通过TMA或者DMAI、ACAC等的金属有机前体(Metal organicprocursor)可去除AlF。

在图2中,为指被包含金属的前体去除的层,用Etched layer thickness(蚀刻层厚度)表示该层。

所述第二吹扫步骤S50作为吹扫基板100表面的步骤,可通过各种方法执行。

在此,在所述改性步骤S20、表面层去除步骤S40执行中也将氩气(Ar)等的惰性气体持续喷射于工艺腔室(未示出)内,进而在注入改性气体之后可与第一吹扫步骤S30一同连续执行第二吹扫步骤S50。

另一方面,所述改性步骤S20至表面层去除步骤S40为一个周期,可根据待去除的表面层110的厚度可反复执行数次。

即,为了以所述所需厚度左右蚀刻基板100,将改性步骤S20至表面层去除步骤S40作为一个周期可反复执行数次。

另一方面,在执行所述表面层去除步骤S40之后被改性的表面层110未完全被去除,而是在基板100的上面残留一部分。

即,在执行所述表面层去除步骤S40之后,需去除在基板100的上面残留的改性物质。

据此,本发明的原子层蚀刻方法还可包括后处理步骤S60,所述后处理步骤S60为供应后处理气体以对基板100的表面进行后处理,以在表面层去除步骤S40之后去除在基板100的表面残留的卤素化合物。

所述后处理步骤S60作为在表面层去除步骤S40之后去除在基板100表面残留的卤素化合物的步骤,可通过各种方法执行。

考虑到待去除的物性为卤素化合物,所述后处理气体可使用包含氢(H)或者氧(O)的气体。

更详细地说,所述后处理气体作为包含氢(H)的气体,有H2O、H2O2、NH3、H2等,作为包含氧(O)的气体有H2O、H2O2、O2、O3等。

另一方面,H2O、H2O2、O3的情况下,通过加热基板也可去除残留卤素化合物,但是在NH3、H2、O2的情况下,反应性低,利用等离子体自由基化也可去除残留卤素化合物。

即,所述后处理步骤S60可对后处理气体施加等离子体来执行。

在此,对于将后处理气体自由基化,可利用远程等离子体发生装置执行。

此时,用于将所述后处理气体自由基化的远程等离子体发生装置可使用诸如上述的用于将改性气体自由基化的远程等离子体发生装置。

然后,所述远程等离子体发生装置可使用CCP(Capacitor coupled plasma)方式、ICP(Inductively Coupled Plasma)方式、电磁波(Micro Waver)方式等。

另一方面,本发明的原子层蚀刻方法为,在包括后处理步骤S60的情况下,将改性步骤S20至后处理步骤S60作为一个周期可反复执行数次。

作为另一示例,本发明的原子层蚀刻方法为,将改性步骤S20至表面层去除步骤S40作为一个周期反复执行数次,之后最终可执行后处理步骤S60。

另一方面,如上所述,包括所述改性步骤S20至表面层去除步骤S40或者改性步骤S20至后处理步骤S60的本发明的原子层蚀刻方法可通过各种工艺条件执行,并且可在一个工艺腔室连续执行或者按各个步骤或者只有表面层去除步骤S40在独立的工艺腔室执行。

作为一示例,本发明的原子层蚀刻方法为根据各个步骤改变工艺条件的同时可在工艺腔室内执行,其中所述工艺腔室具有安装有基板100的基座及设置在基座上部的基板支撑架。

在此,所述改性步骤S20的工艺压力相同或者低于表面层去除步骤S40的工艺压力,可在该条件下执行。

若在所述改性步骤S20的工艺压力相同或者低于表面层去除步骤S40的工艺压力的条件下执行,则增加改性气体平均自由程(Mean free path)及自由基的持续时间(lifetime),进而在纵横比(AR,Aspect ratio)大的图案内也可供应改性气体。

对于所述改性步骤S20的情况,若工艺压力高,则可形成厚度相对大的改性的表面层110,所以优选为在相对低的工艺压力下执行。

对此,所述表面层去除步骤S40为,在短时间内有效去除表面层110,所以优选在相对高的工艺压力下执行。

作为类似的工艺条件,设置安装有基板100的基座可上下移动,此时在基板支撑架及基板之间的距离H为改性步骤S20中的距离H和表面层去除步骤S40的距离H彼此相同或者表面层去除步骤S40中的距离H更长,可在该条件下执行。

对于所述改性步骤S20的情况,若基板支撑架及基板之间的工艺距离H短,则可形成厚度相对大的改性的表面层110,所以优选为在距离H相对长的条件下执行。

对此,所述表面层去除步骤S40为,在短时间内有效去除表面层110,所以优选在相对短的工艺距离H下执行。

更进一步地,调节所述基板支撑架和基板之间的距离,因此若在改性步骤S20中距离变长,则基板100的表面密度相对降低,最终增加改性气体的平均自由程(Mean freepath),进而在纵横比(AR,Aspect ratio)大的图案内也可供应。

另一方面,本发明的原子层蚀刻方法的特征在于在执行表面蚀刻方面将针对基板100的热冲击最小化,所以优选在400℃以下的温度条件下执行。

以上,仅说明了可由本发明实现的优选实施例的一部分,众所周知本发明的范围不得限于上述的实施例来解释,在以上说明的本发明的技术思想及其根本的技术思想全部包括在本发明的范围内。

- 预测在热蚀刻与原子层蚀刻中的蚀刻特性

- 集成原子级工艺:ALD(原子层沉积)和ALE(原子层蚀刻)