一种复合材料的温度工艺曲线优化方法及系统

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及温度曲线优化技术领域,特别是涉及一种复合材料的温度工艺曲线优化方法及系统。

背景技术

热固性树脂基复合材料由于具有质量轻、强度高、耐腐蚀、抗疲劳、制造简单等优点,被广泛应用于航空、航天、机械等高端领域的复杂结构当中。温度工艺曲线是复合材料构件固化过程中主要的工艺控制参数之一,构件的成型质量与温度工艺曲线的选择有着重要的联系。厚度较大的复合材料构件在使用树脂厂商推荐的温度工艺曲线进行固化时,由于复合材料导热能力不足,构件中心区域生成的热量难以快速传递到构件表面,复合材料构件内部往往会形成复杂的温度梯度,最终导致残余应力的生成,极大影响了复合材料构件的成型质量。因此,对于大厚度复合材料构件的生产而言,确定合适的温度工艺曲线,降低成型过程中温度梯度至关重要。

发明内容

本发明的目的是提供一种复合材料的温度工艺曲线优化方法及系统,能够提高复合材料固化成型温度均匀性,满足大厚度复合材料构件产品质量的要求。

为实现上述目的,本发明提供了如下方案:

一种复合材料的温度工艺曲线优化方法,包括:

随机生成多条温度工艺曲线;

针对每条所述温度工艺曲线,基于有限元法进行数值模拟,得到固化过程中的固化分布和温度场分布;

根据所述固化分布和所述温度场分布,确定最大温差值、固化度和固化时长;

根据每一条温度工艺曲线对应的最大温差值、固化度和固化时长,以最大温差和最大固化时间为目标,以固化结束时的最小固化度为约束,采用多目标遗传算法进行温度工艺曲线优化,得到优化后的温度工艺曲线。

可选的,所述针对每条所述温度工艺曲线,基于有限元法进行数值模拟,得到固化过程中的固化分布和温度场分布,具体包括:

建立复合材料构件的三维模型;

将所述三维模型划分为六面体热传递网络结构;

根据所述六面体热传递网络结构和所述温度工艺曲线,基于有限元法进行数值模拟,得到固化过程中的固化分布和温度场分布。

可选的,根据所述六面体热传递网络结构和所述温度工艺曲线,基于有限元法进行数值模拟,得到固化过程中的固化分布和温度场分布,具体包括:

根据所述六面体热传递网络结构和所述温度工艺曲线计算温度场;

根据所述温度场计算固化度;

判断是否满足仿真结束条件,若不满足,则对温度场和固化度进行更新;所述仿真结束条件为得到固化分布和温度场分布。

可选的,

根据如下公式计算温度场:

根据如下公式计算固化度:

式中,ρ为复合材料的密度,c

可选的,根据所述六面体热传递网络结构和所述温度工艺曲线,基于有限元法进行数值模拟,得到固化过程中的固化分布和温度场分布,具体包括:

根据所述六面体热传递网络结构和所述温度工艺曲线计算温度场;

根据所述温度场计算固化度;

判断是否满足仿真结束条件,若不满足,则对温度场和固化度进行更新;所述仿真结束条件为得到固化分布和温度场分布。

可选的,

根据如下公式计算温度场:

根据如下公式计算固化度:

式中,ρ为复合材料的密度,c

本发明还提供一种复合材料的温度工艺曲线优化系统,包括:

温度工艺曲线获取模块,用于随机生成多条温度工艺曲线;

数值模拟模块,用于针对每条所述温度工艺曲线,基于有限元法进行数值模拟,得到固化过程中的固化分布和温度场分布;

数值确定模块,用于根据所述固化分布和所述温度场分布,确定最大温差值、固化度和固化时长;

温度工艺曲线优化模块,用于根据每一条温度工艺曲线对应的最大温差值、固化度和固化时长,以最大温差和最大固化时间为目标,以固化结束时的最小固化度为约束,采用多目标遗传算法进行温度工艺曲线优化,得到优化后的温度工艺曲线。

可选的,所述数值模拟模块,具体包括:

三维模型建立单元,用于建立复合材料构件的三维模型;

模型划分单元,用于将所述三维模型划分为六面体热传递网络结构;

数值模拟单元,用于根据所述六面体热传递网络结构和所述温度工艺曲线,基于有限元法进行数值模拟,得到固化过程中的固化分布和温度场分布。

可选的,所述数值模拟单元,具体包括:

温度场计算子单元,用于根据所述六面体热传递网络结构和所述温度工艺曲线计算温度场;

固化度计算子单元,用于根据所述温度场计算固化度;

判断子单元,用于判断是否满足仿真结束条件,若不满足,则对温度场和固化度进行更新;所述仿真结束条件为得到固化分布和温度场分布。

可选的,

根据如下公式计算温度场:

根据如下公式计算固化度:

式中,ρ为复合材料的密度,c

与现有技术相比,本发明的有益效果是:

本发明提出了一种复合材料的温度工艺曲线优化方法及系统,获取多条温度工艺曲线;针对每条温度工艺曲线,基于有限元法进行数值模拟,得到固化过程中的固化分布和温度场分布;根据固化分布和温度场分布,确定最大温差值、固化度和固化时长;根据每一条温度工艺曲线对应的最大温差值、固化度和固化时长,以最大温差和最大固化时间为目标,以固化结束时的最小固化度为约束,采用多目标遗传算法进行温度工艺曲线优化,得到优化后的温度工艺曲线。本发明能够提高复合材料固化成型温度均匀性,满足大厚度复合材料构件产品质量的要求。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

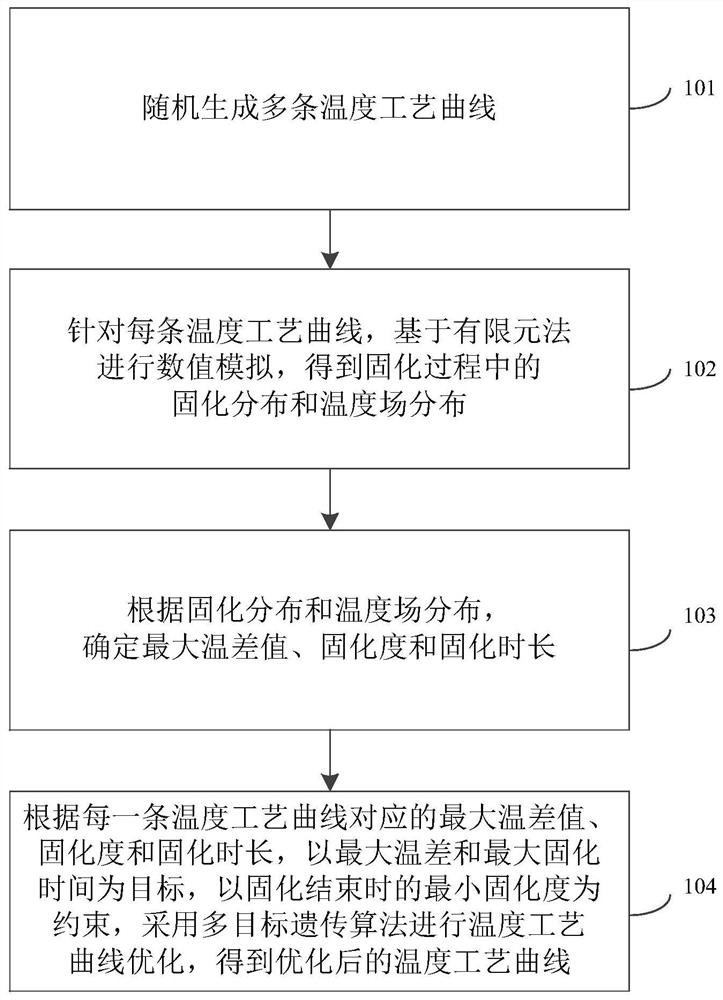

图1为本发明实施例中复合材料的温度工艺曲线优化方法流程图;

图2为本发明实施例中温度工艺曲线设计方法流程图;

图3为本发明实施例中复合材料构件三维模型图;

图4为本发明实施例中双平台温度工艺曲线图;

图5为本发明实施例中Pareto最优解集示意图;

图6为本发明实施例中优化前、后固化过程中构件内部最大温差变化图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的目的是提供一种复合材料的温度工艺曲线优化方法及系统,能够提高复合材料固化成型温度均匀性,满足大厚度复合材料构件产品质量的要求。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

实施例

图1为本发明实施例中复合材料的温度工艺曲线优化方法流程图,如图1所示,一种复合材料的温度工艺曲线优化方法,包括:

步骤101:随机生成多条温度工艺曲线。

步骤102:针对每条温度工艺曲线,基于有限元法进行数值模拟,得到固化过程中的固化分布和温度场分布。

步骤102,具体包括:

建立复合材料构件的三维模型;

将三维模型划分为六面体热传递网络结构;

根据六面体热传递网络结构和温度工艺曲线,基于有限元法进行数值模拟,得到固化过程中的固化分布和温度场分布。

其中,

根据六面体热传递网络结构和温度工艺曲线,基于有限元法进行数值模拟,得到固化过程中的固化分布和温度场分布,具体包括:

根据六面体热传递网络结构和温度工艺曲线计算温度场;

根据温度场计算固化度;

判断是否满足仿真结束条件,若不满足,则对温度场和固化度进行更新;仿真结束条件为得到固化分布和温度场分布。

根据如下公式计算温度场:

根据如下公式计算固化度:

式中,ρ为复合材料的密度,c

步骤103:根据固化分布和温度场分布,确定最大温差值、固化度和固化时长。

步骤104:根据每一条温度工艺曲线对应的最大温差值、固化度和固化时长,以最大温差和最大固化时间为目标,以固化结束时的最小固化度为约束,采用多目标遗传算法进行温度工艺曲线优化,得到优化后的温度工艺曲线。

本发明还提供一种基复合材料的温度工艺曲线优化系统,包括:

温度工艺曲线获取模块,用于随机生成多条温度工艺曲线。

数值模拟模块,用于针对每条温度工艺曲线,基于有限元法进行数值模拟,得到固化过程中的固化分布和温度场分布。

数值模拟模块,具体包括:

三维模型建立单元,用于建立复合材料构件的三维模型;

模型划分单元,用于将三维模型划分为六面体热传递网络结构;

数值模拟单元,用于根据六面体热传递网络结构和温度工艺曲线,基于有限元法进行数值模拟,得到固化过程中的固化分布和温度场分布。

数值模拟单元,具体包括:

温度场计算子单元,用于根据六面体热传递网络结构和温度工艺曲线计算温度场;

固化度计算子单元,用于根据温度场计算固化度;

判断子单元,用于判断是否满足仿真结束条件,若不满足,则对温度场和固化度进行更新;仿真结束条件为得到固化分布和温度场分布。

根据如下公式计算温度场:

根据如下公式计算固化度:

式中,ρ为复合材料的密度,c

数值确定模块,用于根据固化分布和温度场分布,确定最大温差值、固化度和固化时长。

温度工艺曲线优化模块,用于根据每一条温度工艺曲线对应的最大温差值、固化度和固化时长,以最大温差和最大固化时间为目标,以固化结束时的最小固化度为约束,采用多目标遗传算法进行温度工艺曲线优化,得到优化后的温度工艺曲线。

本发明的目的是,基于有限元软件数值模拟工具和多目标遗传算法优化方法,提出一种提高复合材料固化成型温度均匀性的温度工艺曲线设计方法,减小成型过程中复合材料构件内部各点处的温度不均匀性,保证构件成型质量。

为了进一步说明本发明的技术方案,如图2所示,本发明提供的方法具体包括如下步骤:

步骤一、在仿真软件中根据待成型构件的形状和尺寸建立如图3所示构件的三维几何模型,并根据复合材料构件的铺层角度信息完成纤维复合材料铺层定义。本例中复合材料构件的铺层角度均为0度方向。

步骤二、在仿真软件中对建立的几何模型划分六面体热传递网格。赋予构件相关热学材料属性,施加热压罐固化时的复合材料构件真空袋对流、模具温度等温度边界条件,其中温度工艺曲线作为对流条件中的外部环境温度、模具边界条件中的模具温度引入仿真模型,并设置瞬态热传递分析,进行数值模拟(赋予构件比热、各个方向导热系数、密度等计算所需热学属性,对构件的贴膜面(厚度方向的下表面)施加温度边界条件,温度为固化工艺曲线所述温度,对构件覆盖真空袋的表面(厚度方向的上表面)施加对流换热条件,外部环境温度为固化工艺曲线所述温度。选定分析为瞬态热传递分析)。在数值模拟中,需要先计算得到固化过程中每一时刻的温度场,由于复合材料在固化过程中不断反应放出大量的热,在有限元软件自带的热传递方程的基础上添加热源项,使用

步骤三、将步骤二中数值模拟固化过程得到的最大温差、固化时间作为优化目标,固化结束时的最小固化度作为约束,建立多目标适应度函数f(t)=0.5*t

以图4中的双平台工艺曲线作为待优化曲线,图4中的升温速率a

表1.设计变量的取值范围

考虑到设计变量的个数,给定初始种群规模N=80,迭代代数为80,交叉率为0.5,变异率为0.05。

以编码的方式对工艺曲线中的参数进行编码,随机生成包含80个待优化的个体的初始种群N,代数为1。对每个工艺曲线进行步骤二的数值计算,依据计算结果得到适应度函数值。根据最终固化度约束排除违反约束的个体,并对满足约束的个体实施交叉变异操作,生成新的个体,与原父群合并生成新的父群P。

对父群P重新进行交叉、变异操作生成新的子群个体。完成一次迭代优化,同时新的子群成为下一次迭代优化的父群。

在完成80代优化后,得到优化帕累托解集,如图5所示。根据实际需求的侧重,从帕累托解集中选出满足需求的优化工艺曲线,作为指导生产的工艺曲线。根据生产中的需求结合得到的Pareto最优解集选取工程实际中需要的最优点。以最优解集中固化时长为8073秒,固化过程中最大温差为17.3摄氏度的解为例,该解对应的温度工艺曲线为以1.3℃/min的升温速率升高到139.7℃并保温2880秒,保温结束后以1.4℃/min的升温速率升高到189.6℃并保温300秒完成固化。图6展示了使用优化前后的工艺曲线进行仿真模拟时,构件内部最大温差历程变化。可以看出,优化后的工艺曲线在8073秒结束固化,相比于推荐工艺曲线的17700秒减少了54.3%,固化过程中最大温差为17.3摄氏度,相比于推荐工艺曲线固化中出现的最大温差27.1摄氏度减少了36.1%。优化效果明显。

本发明提供了一种提高复合材料固化成型温度均匀性的温度工艺曲线设计方法。使用根据该方法优化设计的工艺曲线,能够降低复合材料在固化过程中生成的最大温差,提高成型质量,同时减少固化时间,节约了生产成本。

固化时间和固化过程中的最大温差,分别代表生产成本和生产质量,在复合材料固化成型过程中无法同时取到最优,本发明使用多目标遗传算法确定最优的固化工艺曲线,在生产成本和生产质量之间达到平衡,减小了生产成本,提高了生产质量。

对于实施例公开的系统而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上,本说明书内容不应理解为对本发明的限制。

- 一种复合材料的温度工艺曲线优化方法及系统

- 一种基于温度场的电子束熔覆工艺参数优化方法及系统