一种基于序列协同优化的风电齿轮箱多学科可靠性设计优化方法

文献发布时间:2023-06-19 11:32:36

技术领域

本发明属于机械产品的多学科设计优化技术领域,尤其涉及一种基于序列协同优化的风电齿轮箱多学科可靠性设计优化方法。

背景技术

多学科设计优化(Multidisciplinary Design Optimization,简称MDO)是在上世纪八十年代兴起随后率先应用于航天技术领域的一项新兴技术。该方法可以充分考虑各个学科之间的相互作用和耦合,以获得复杂系统的整体最优设计方案。同时,多学科设计优化可以缩短设计周期并降低开发成本。

通常,多学科设计优化可以分为两类:单级和多级。在前一种类型的MDO中,优化器仅在系统级别执行。每个学科都可以专注于特定学科问题的分析,而无需执行优化。多级优化过程将复杂系统的优化问题分解为一系列的多个子系统的优化问题。然后,它通过关联机制协调子系统之间的耦合信息。与单级优化过程相比,多级优化过程具有许多优点:(1)将复杂系统的优化问题分解为几个设计尺寸较小的子系统的优化问题;(2)子系统的划分有利于工程专家的知识,经验和创造力的应用;(3)可以充分利用多处理器和分布式软硬件条件。

因此,协同优化作为一种多学科设计优化方法得到广泛应用。在实际风电齿轮箱工程结构问题中不确定是大量存在的。因此,在多学科设计优化中必须考虑不确定信息。但是,在使用协同优化时不确定信息的考虑,会使得兼容性约束变得复杂,使得协同优化算法的系统级优化具有附加的非线性特征。从而增加问题的复杂性,导致设计结果的不准确,无法满足现代风电齿轮箱机械产品高可靠性的要求。

发明内容

本发明的发明目的是:为了解决使用协同优化时,不确定因素的考量会使得兼容性约束变得复杂,系统级优化非线性特征增加等问题,本发明提出了一种基于序列协同优化的风电齿轮箱多学科可靠性设计优化方法。

本发明的技术方案是:一种基于序列协同优化的风电齿轮箱多学科可靠性设计优化方法,包括以下步骤:

S1、针对复杂风电齿轮箱工程结构构建考虑不确定性的多学科可靠性设计优化模型;

S2、为解决不同学科之间的耦合关系,每个学科的设计,分析和优化不能独立进行,引入协同优化;

S3、对风电齿轮箱进行不确定分析并引入序列优化,使用基于子集仿真的可靠性分析方法进行可靠性分析;

S4、构建基于协同优化与序列优化的多学科可靠性设计优化模型并将其工程应用于风电齿轮箱,构建基于序列协同优化的风电齿轮箱多学科可靠性设计优化模型,实现对风电齿轮箱进行多学科可靠性设计优化;

进一步地,所述步骤S1针对复杂风电齿轮箱工程结构构建多学科可靠性设计优化模型,具体为:考虑各种不确定性因素,并将各种不确定因素视为随机变量,建立伴随随机变量的多学科可靠性优化设计模型,表示为:

s.t.g

h

DV={d

其中,其中DV是输入设计变量的集合;f(·)是目标函数。d

进一步地,所述步骤S2为解决不同学科之间的耦合关系,每个学科的设计,分析和优化不能独立进行,引入协同优化,具体为:协同优化是一种两级多学科设计优化策略,它将原始问题分解为两级优化问题,即系统级和子系统级。协同优化中的系统级优化数学模型表示为:

其中上标^表示设计变量的目标值。

协同优化中的子系统级优化数学模型表示为:

s.t.g

h

DV={d

进一步地,所述步骤S3对风电齿轮箱进行不确定分析并引入序列优化,使用基于子集仿真的可靠性分析方法进行可靠性分析,具体包括以下分步骤:

S31、综合运用概率论、可能性理论、证据理论对风电齿轮箱进行不确定性因素分析。

S32、引入序列优化策略。

S33、在序列优化策略下采用基于子集仿真的可靠性分析方法进行可靠性分析。子集模拟方法将原始的故障概率计算问题转换为一系列具有较高发生概率的条件故障概率计算问题,如下所示:

其中F表示原始故障事件;P表示失败的概率;m表示与原始故障事件相关的一系列故障事件;j=1,... 。

进一步地,所述步骤S4构建基于协同优化与序列优化的多学科可靠性设计优化模型并将其工程应用于风电齿轮箱,构建基于序列协同优化的风电齿轮箱多学科可靠性设计优化模型,实现对风电齿轮箱进行多学科可靠性设计优化,具体包括以下分步骤:

S41、结合步骤S1、S2、S3构建基于协同优化与序列优化的多学科可靠性设计优化模型;

S42、将S41中多学科可靠性设计优化模型工程应用于风电齿轮箱,构建基于序列协同优化的风电齿轮箱多学科可靠性设计优化模型;

S43、用确定性约束解决步骤S3中的系统和子学科优化问题。

S44、基于马尔可夫链进行子集仿真,从步骤S43中获得设计方案的可靠性。

S44、获得最可能的点(MPP)。

S45、为下一个周期的系统和子学科优化构建确定性设计模型。

系统级优化模型为:

子系统级优化模型为:

其中:

S46、一旦目标值稳定并且满足所有不确定性约束,就可以得到设计解决方案。否则,转到步骤S43。

本发明的有益效果是:本发明通过构建多学科可靠性设计优化模型,引入协同优化,对风电齿轮箱进行不确定分析并引入序列优化进行可靠性分析,构建基于协同优化与序列优化的多学科设计优化模型并将其工程应用于风电齿轮箱,构建基于序列协同优化的风电齿轮箱多学科可靠性设计优化模型,实现对风电齿轮箱进行多学科可靠性设计优化;本发明通过将多学科设计优化理论、协同优化理论以及序列优化理论相结合,解决了使用协同优化时,不确定因素的考量会使得兼容性约束变得复杂,系统级优化非线性特征增加从而导致设计结果不准确问题,从而满足复杂风电齿轮箱产品高可靠性的要求。

附图说明

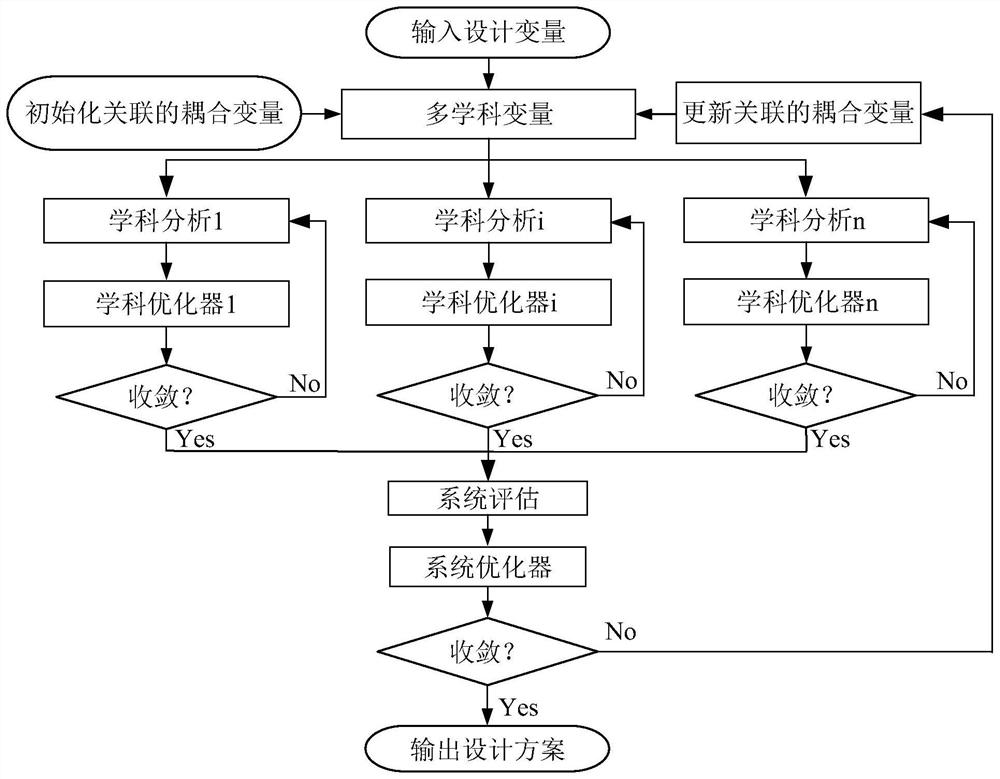

图1是本发明的一种基于序列协同优化的风电齿轮箱多学科可靠性设计优化方法流程示意图。

图2是本发明实施方法中协同优化二级策略示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

如图1所示,为本发明的一种基于序列协同优化的风电齿轮箱多学科可靠性设计优化方法流程示意图。一种基于序列协同优化的风电齿轮箱多学科可靠性设计优化方法流程示意图,包括以下步骤:

S1、针对复杂风电齿轮箱工程结构构建考虑不确定性的多学科可靠性设计优化模型;

S2、为解决不同学科之间的耦合关系,每个学科的设计,分析和优化不能独立进行,引入协同优化;

S3、对风电齿轮箱进行不确定分析并引入序列优化,使用基于子集仿真的可靠性分析方法进行可靠性分析;

S4、构建基于协同优化与序列优化的多学科可靠性设计优化模型并将其工程应用于风电齿轮箱,构建基于序列协同优化的风电齿轮箱多学科可靠性设计优化模型,实现对风电齿轮箱进行多学科可靠性设计优化。

在步骤S1中,针对复杂风电齿轮箱工程结构构建多学科可靠性设计优化模型,具体为:考虑各种不确定性因素,并将各种不确定因素视为随机变量,建立伴随随机变量的多学科可靠性优化设计模型,表示为:

s.t.g

h

DV={d

其中,其中DV是输入设计变量的集合;f(·)是目标函数。d

在步骤S2中,为解决不同学科之间的耦合关系,每个学科的设计,分析和优化不能独立进行,引入协同优化,具体为:协同优化是一种两级多学科设计优化策略,它将原始问题分解为两级优化问题,即系统级和子系统级。协同优化中的系统级优化数学模型表示为:

其中上标^表示设计变量的目标值。

协同优化中的子系统级优化数学模型表示为:

s.t.g

h

DV={d

为了使得本领域技术人员能够更清楚的理解上述协同优化中系统级模型和子系统级模型以及协同优化的两级策略,下面本发明将结合具体实施方法作进一步详细说明。

如图2所示,为本发明实施方法中协同优化二级策略示意图。协同优化是一种两级多学科优化策略,它将原始问题分解为两级优化问题,即系统级和子系统级。系统优化器在使多学科变量满足兼容性约束的同时最小化了成本类型的目标函数。系统优化器通过确定设计变量的目标值并将其共享给子系统级别的优化问题来确保多学科的可行性。

在子系统级别,存在独立的学科分析和子学科优化问题。每个学科的目标功能是来自系统级别的相应兼容性约束。学科优化器在使多学科变量满足学科约束的同时,将目标函数最小化。

在步骤S3中,对风电齿轮箱进行不确定分析并引入序列优化,使用基于子集仿真的可靠性分析方法进行可靠性分析,具体包括以下分步骤:

S31、综合运用概率论、可能性理论、证据理论对工程结构风电齿轮箱进行不确定性因素分析。

S32、引入序列优化策略。

S33、在序列优化策略下采用基于子集仿真的可靠性分析方法进行可靠性分析。子集模拟方法将原始的故障概率计算问题转换为一系列具有较高发生概率的条件故障概率计算问题,如下所示:

其中F表示原始故障事件;P表示失败的概率;m表示与原始故障事件相关的一系列故障事件;j=1,...。

为了使得本领域技术人员能够更清楚的理解不确定性分析信息以及基于子集仿真的可靠性分析方法,下面本发明将结合具体实施方法作进一步详细说明。

采用基于子集仿真的可靠性分析方法进行可靠性分析时,使用基于马尔可夫链的子集模拟来计算每个中间条件的失效概率。子集仿真策略可以生成大致遵循所需分布的样本点。它使用遍历马尔可夫链中间状态点作为采样点。然后,可以通过近似马尔可夫链的极限稳定分布特性来获得所需的分布。子集仿真分析的核心是通过转移概率密度函数从当前状态点生成到下一个状态点的转移。

在步骤S4中,构建基于协同优化与序列优化的多学科可靠性设计优化模型并将其工程应用于风电齿轮箱,构建基于序列协同优化的风电齿轮箱多学科可靠性设计优化模型,实现对风电齿轮箱进行多学科可靠性设计优化,具体包括以下分步骤:

S41、结合步骤S1、S2、S3构建基于协同优化与序列优化的多学科可靠性设计优化模型;

S42、将S41中多学科可靠性设计优化模型工程应用于风电齿轮箱,构建基于序列协同优化的风电齿轮箱多学科可靠性设计优化模型;

S43、用确定性约束解决步骤S3中的系统和子学科优化问题。

S44、基于马尔可夫链进行子集仿真,从步骤S43中获得设计方案的可靠性。

S44、获得最可能的点(MPP)。

S45、为下一个周期的系统和子学科优化构建确定性设计模型。

系统级优化模型为:

子系统级优化模型为:

其中:

S46、一旦目标值稳定并且满足所有不确定性约束,就可以得到设计解决方案。否则,转到步骤S43。

通过结合步骤S1、S2、S3构建基于协同优化与序列优化的多学科可靠性设计优化模型,并将其工程应用于风电齿轮箱,构建出的基于序列协同优化的风电齿轮箱多学科可靠性设计优化模型,是以风电齿轮箱的重量(lbs)最小为目标。

本发明通过将多学科设计优化理论、协同优化理论以及序列优化理论相结合,解决了使用协同优化时,不确定因素的考量会使得兼容性约束变得复杂,系统级优化非线性特征增加从而导致设计结果不准确问题,从而满足复杂风电齿轮箱产品高可靠性的要求。

本领域的普通技术人员将会意识到,这里所述的实施例是为了帮助读者理解本发明的原理,应被理解为本发明的保护范围并不局限于这样的特别陈述和实施例。本领域的普通技术人员可以根据本发明公开的这些技术启示做出各种不脱离本发明实质的其它各种具体变形和组合,这些变形和组合仍然在本发明的保护范围内。

- 一种基于序列协同优化的风电齿轮箱多学科可靠性设计优化方法

- 一种基于CSSO和多精度优化模型的多学科可靠性设计优化方法