制造钟表组件的方法和由该方法获得的组件

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及借助LIGA技术制造复杂的多层次金属结构的方法。本发明还涉及通过该方法获得的此类金属结构,特别是钟表(timepiece)组件。

背景技术

符合上述定义的方法是已知的。特别地,A.B. Frazier等人所著的题为“MetallicMicrostructures Fabricated Using Photosensitive Polyimide ElectroplatingMolds”并发表在Journal of Microelectromechanical systems(第2卷, 第2期, 1993年6月)中的文章描述了在通过光敏树脂层的光刻法制成的聚酰亚胺模具中通过电镀制造多层次金属结构的方法。这种方法包括以下步骤:

- 生成用于后续电镀步骤的牺牲金属层和粘合层;

- 铺设光敏聚酰亚胺层,

- 通过与要形成的结构的一个层次的轮廓对应的掩模用紫外线辐射照射聚酰亚胺层,

- 通过溶解未照射部分而将聚酰亚胺层显影以获得聚酰亚胺模具,

- 通过电镀用镍填充模具直至其顶部,并获得基本平坦的上表面,

- 通过真空汽化在整个上表面上沉积薄铬层,

- 在铬层上沉积新的光敏树脂层,

- 通过与要获得的结构的下一层次的轮廓对应的新掩模照射该树脂层,

- 将聚酰亚胺层显影以获得新模具,

- 通过电镀生长用镍填充新模具直至其顶部,

- 将多层次结构和聚酰亚胺模具与牺牲层和基底分离,

- 将多层次结构与聚酰亚胺模具分离。

清楚的是,上述方法原则上可重复实施以获得具有多于两个层次(level)的金属结构。

专利号WO2010/020515A1公开了在模具中电镀部件的金属的步骤之前制造与要获得的最终部件对应的完整光刻胶模具来制造具有多个层次的部件。通过这种方法只能制造其中各层次的投影包含在彼此中的多层次部件。

从专利号EP2405301A中也获知,包含至少两个层次的光刻胶模具,在该基底中形成的层次仅包括光滑的垂直侧壁。

这些方法只能制造基本几何形状为圆柱形的部件,而不能制造包含复杂几何形状,如斜边(bevel)或倒角(chamfer)的部件。

发明内容

本发明的目标是通过提供能够制造多层次金属钟表组件的方法来克服前述缺点及其它缺点,所述方法将热冲压步骤与LIGA技术结合,在所述LIGA技术中,对于每个层次,导电层与树脂层相关联以便能够在多层次组件的情况下进行可靠的电镀。

本发明的目标还在于能够制造具有使用LIGA技术通常不可行的复杂几何形状的钟表部件。

为此,本发明涉及制造钟表组件的方法,包括以下步骤:

a)提供基底,在其上沉积第一导电层并施加第一光敏树脂层;

b)使用压模热冲压第一树脂层,将压模下压至基底以成型所述树脂层并限定该钟表组件的第一层;

c)通过限定该组件的第一层次的掩模照射第一成型树脂层,并溶解光敏树脂层的未照射区域以便在一些位置露出该第一导电层;

e)施加覆盖由步骤c)获得的结构的第二光敏树脂层,随后通过限定该组件的第二层次的掩模照射该第二树脂层,并溶解第二光敏树脂层的未照射区域以形成包含第一和第二层次的模具;

f)在模具中由第一导电层开始通过电成型来沉积金属层以形成该组件,该层基本到达第二光敏树脂层的上表面;

g)相继除去所述基底、所述第一导电层和所述树脂以释放所述组件。

该方法由此能够制造多层次部件。

根据本发明的其它有利变体:

- 步骤b)在真空中进行。

- 在步骤b)的过程中,将第一树脂层加热到70℃至150℃。

- 该压模(stamp)具有浮雕压印(relief print),该压印的至少一部分布置为在步骤b)中直接压向该基底的表面;

- 所述压模压印限定了该组件的所述至少第一层次;

- 该方法在步骤c)之后包括任选的步骤d),步骤d)包括在第一树脂层的照射区域上局部沉积第二导电层;

- 通过模板掩模(stencil mask)沉积第二导电层;

- 该第二导电层以整体沉积方式在所有暴露表面(包括侧壁)上施加,并随后除了第一树脂层的上表面之外完全除去,其中所述上表面已经通过转印(transfer press)步骤沉积的抗蚀剂来保护;

- 所述第二导电层通过印刷导电树脂或墨来沉积;

- 所述第一层和所述第二导电层为Au、Ti、Pt、Ag、Cr或Pd类型,或这些材料的至少两种的叠层;

- 所述基底由硅制成;

- 所述第一导电层具有50 nm至500 nm的厚度;

- 所述第二导电层具有50 nm至500 nm的厚度。

最后,本发明涉及由本发明的方法获得的钟表组件,例如擒纵叉或擒纵轮。

清楚的是,本发明的方法特别有利地应用于制造钟表组件。

附图说明

从根据本发明的方法的一个示例性实施方案的以下详述中更清楚显现本发明的其它特征和优点,与附图结合给出这一实施例纯为非限制性说明,在附图中:

- 图1至8示出了用于制造钟表组件的本发明的一个实施方案的方法步骤。

具体实施方式

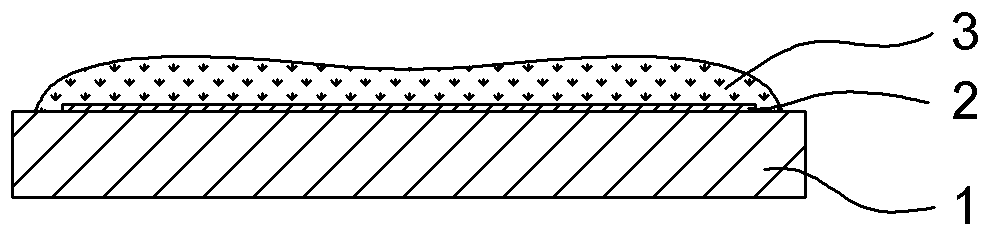

本发明的方法的步骤a)中使用的基底1例如由硅基底形成。在该方法的第一步骤a)中,例如通过物理气相沉积(PVD)沉积第一导电层2,即能够开始电镀金属沉积的层。通常,第一导电层2为Au、Ti、Pt、Ag、Cr或Pd类型(图1)或这些材料的至少两种的叠层,并具有50 nm至500 nm的厚度。例如,第一导电层2可以由覆盖有金或铜的层的铬或钛的子层(sublayer)形成。

该方法中使用的光敏树脂3优选是八官能环氧基负性树脂,如设计为在紫外线辐射的作用下聚合的SU-8树脂。

根据本发明的一个特定实施方案,该树脂为干膜形式,该树脂随后通过层压到基底1上来施加。

或者,该光敏树脂可以是正性光刻胶,其设计为在紫外线辐射的作用下分解。要理解的是,本发明不限于几种特定类型的光敏树脂。本领域技术人员将知晓如何从适于UV光刻法的所有已知树脂中选择适合他们所需的光敏树脂。

通过任何合适的手段,通过离心涂布、采用旋涂机或通过喷涂,在基底1上沉积第一树脂层3至所需厚度。通常,树脂厚度为10 μm至1000 μm、并优选30 μm至300 μm。根据所需厚度和采用的沉积技术,树脂3将以一个或多个步骤沉积。

随后通常将第一树脂层3加热到90至120℃一段持续时间,所述持续时间取决于沉积的厚度,以便除去溶剂(预烘烤步骤)。该加热过程干燥并硬化该树脂。

图2中示出的下一步骤b)包括热冲压或压印第一树脂层3以使其成型并限定该钟表组件的第一层次。首先将该树脂加热到70℃至150℃的温度,在该温度下,树脂变粘,以便能够通过使用在其上压制的压模8压平(flattened)来使其成型。该步骤可在真空下进行以防止在压制树脂层3时形成气泡。根据本发明,将压模8压至基底1,直到树脂完全压平,使得在压模压向基底的部分处的导电层上方仅保留有树脂的残留层。

有利地,该压模8具有浮雕压印,其可以具有高度变化,由此限定该组件的至少第一层次,所述至少一个第一层次由此具有通过常规LIGA方法无法获得的复杂的三维几何形状。

还可以设想借助该压模形成两个或更多个层,以产生要获得的组件的完整几何形状。

图3中示出的下一步骤c)包括通过限定要形成的该组件的第一层次的掩模4由紫外线辐射照射第一树脂层3,并由此形成光聚合区域3a和未光聚合区域3b。

该步骤确保在通过压模压制后保留的残留树脂膜消失以露出导电层,并能够如LIGA法中通常进行的那样结构化该树脂。

可能需要第一树脂层3的后烘烤步骤以完成紫外线辐射引发的光聚合。该后烘烤步骤优选在90℃至95℃下进行。光聚合区域3a变得对大多数溶剂不敏感。但是,未光聚合区域随后可以被溶剂溶解。

接下来,将第一光敏树脂层3的未光聚合区域3b溶解以便在一些位置处露出基底1的第一导电层2,如图4中所示。该操作通过使用合适的溶剂,如PGMEA(丙二醇甲基醚乙酸酯)溶解未光聚合区域3b来进行。由此获得光聚合的光敏树脂3a制成的模具,所述模具通过压印和光刻法操作的组合形成,并限定该组件的第一层次。

在图5中示出的任选步骤d)中,第二导电层5在先前步骤中光聚合的区域3a上沉积。第二导电层5可以具有与第一导电层2相同的特性,即为Au、Ti、Pt、Ag、Cr或Pd类型或这些材料的至少两种的叠层,并具有50 nm至500 nm的厚度。

根据本发明的第一变体,使用通过光学对准来定位的模板掩模。该设备使得能够确保掩模与基底上的光聚合区域3a的几何形状良好对准,并由此确保仅沉积在光聚合区域3a的上表面上,在掩模保持与基底1尽可能接近时避免沉积在光聚合区域3a的侧壁上。

根据本发明的第二变体,第二导电层以整体沉积(general deposition)方式在所有暴露表面(包括侧壁)上施加,并随后除了第一树脂层的上表面之外完全除去,其中所述上表面已经通过转印步骤沉积的抗蚀剂来保护。

本领域技术人员还可考虑进行3D打印以沉积第二导电层5。

此类解决方案使得能够获得第二导电层5的选择性和更精确的沉积,并由此在光聚合树脂3a的侧壁上不会发生任何沉积。

图6中示出的下一步骤e)包括沉积第二光敏树脂层6,其覆盖由先前步骤获得的结构。在该步骤中使用相同的树脂,并且该厚度大于步骤a)中沉积的厚度。一般而言,该厚度随期望获得的组件的几何形状而改变。

下一步骤包括通过限定该组件的第二层次的掩模4”照射第二树脂层6,并溶解第二光敏树脂层6的未照射区域6b。在该步骤结束时(图6),获得包含第一和第二层次的模具,其在一些位置处露出第一导电层2和第二导电层5。

图7中示出的下一步骤f)包括在该模具中由第一层2和可能的第二导电层5开始通过电成型或电镀来沉积金属层7以形成优选达到低于模具高度的高度的块体,这在任何后续机械加工过程中提供了更好的机械强度。在这种情况下,“金属”自然包括金属合金。通常,该金属将选自镍、铜、金或银,和作为合金,铜-金、镍-钴、镍-铁、镍-磷或镍-钨。一般而言,该多层金属结构完全由相同的合金或金属制成。但是,也有可能在电镀步骤过程中改变金属或合金,以获得包含至少两个不同类型的层的金属结构。

根据电成型领域中的公知技术对要电沉积的每种金属或合金选择电成型条件,特别是浴组成、系统几何形状、电压和电流密度。

可以通过机械方法对金属层7进行机械加工以获得由要制得的组件的厚度预先确定的厚度。根据必须进行该操作的面,可以在晶片上进行该精修机械加工。

步骤g)包括通过在一系列湿法或干法蚀刻步骤中除去该基底、该导电层或该树脂层来释放该组件,这些操作是本领域技术人员所熟知的。例如,借助湿法蚀刻除去第一导电层2和基底1,该方法能够从基底1上释放该组件,而不对其造成破坏。特别地,可以用氢氧化钾溶液(KOH)蚀刻硅基底。

在第一工序结束时,获得固定在第一和第二树脂层中的组件,其中第二导电层5也仍存在于一些位置。

第二工序包括通过O

在该步骤结束时,可以将获得的组件清洗,并可以在机床上重新加工以进行机械加工操作或美观精修。在这一阶段,这些部件可以立即使用或施以各种装饰和/或功能处理,通常为物理或化学沉积。

本发明的方法特别有利地应用于制造钟表组件,如游丝、擒纵叉、轮片(wheel)、镶字块(applique)等等。通过这种方法,有可能制造与经由常规光刻法操作获得的组件相比形状更多样化并具有更复杂几何形状的组件。此方法还使得能够获得牢固的组件,其在几何形状方面具有好的可靠性。

- 制造钟表组件的方法和根据这种方法获得的组件

- 制造钟表组件的方法和通过这种方法获得的组件