反射式显示屏及反射式显示装置

文献发布时间:2023-06-19 11:32:36

技术领域

本公开涉及显示技术领域,具体地涉及一种反射式显示屏及反射式显示装置。

背景技术

相较于传统的背光源产品,前置光源又称为反射式光源,是一种新型的显示装置,因其能利用环境光,故具有节能环保以及护眼的功效。反射式光源产品在教育市场具有广阔前景,有望取代传统课本,这不仅对传统纸张用量大幅度减少,节省林业资源,同时也缓解了废纸回收负担。

采用前置光源的显示装置可以为反射式显示屏。前置光源可以位于所述反射式显示屏的出光侧,而不是像传统的背光源产品那样将光源设置在显示装置的与出光侧相反的一侧。采用前置光源的反射式显示屏需要对模组侧边进行遮挡。

发明内容

本公开提出了一种反射式显示屏,包括:显示面板;位于显示面板的出光侧的前置光源部件;光学胶层,位于所述前置光源部件的远离所述显示面板的一侧;盖板,位于所述光学胶层的远离所述显示面板的一侧;以及遮光部件,所述遮光部件位于所述盖板的朝向所述显示面板的一侧,且所述遮光部件的至少一部分在所述盖板上的正投影与所述显示面板在所述盖板上的正投影不重叠,其中,所述遮光部件具有与所述盖板直接接触的表面。

在一些实施例中,所述光学胶层朝向所述前置光源部件的表面全部与前置光源部件直接接触。

在一些实施例中,所述遮光部件与所述前置光源部件的朝向所述盖板的一侧的表面不接触。

在一些实施例中,所述遮光部件包括遮光胶带,所述遮光胶带包括:第一胶带部分,所述第一胶带部分位于所述显示面板的远离所述盖板一侧的表面上;第二胶带部分,所述第二胶带部分位于所述显示面板的外周侧表面上;以及第三胶带部分,所述第三胶带部分位于所述盖板的朝向所述显示面板的一侧上。

在一些实施例中,所述第三胶带部分在所述盖板上的正投影与所述前置光源部件在所述盖板上的正投影不重叠。

在一些实施例中,所述第一胶带部分、第二胶带部分和第三胶带部分相互连接成一体。

在一些实施例中,所述光学胶层的厚度小于或等于0.2毫米。

在一些实施例中,所述遮光部件包括泡棉胶,所述泡棉胶位于所述盖板的朝向所述显示面板的一侧的表面上且与所述显示面板的外周侧表面接触。

在一些实施例中,所述泡棉胶在所述盖板上的正投影与所述前置光源部件在所述盖板上的正投影不重叠。

在一些实施例中,所述反射式显示屏还包括支撑框,所述支撑框具有:第一支撑框部分,所述第一支撑框部分位于所述显示面板的远离所述盖板的一侧,沿着平行于所述显示面板的朝向所述盖板一侧的表面的方向延伸;以及第二支撑框部分,所述第二支撑框部分位于所述盖板的朝向所述显示面板的一侧上,沿着与所述显示面板的朝向所述盖板一侧的表面垂直的方向从所述第一支撑框部分向所述盖板延伸,在所述第二支撑框部分的朝向所述显示面板的一侧上设置有附加的遮光部。

在一些实施例中,所述附加的遮光部包括泡棉胶。

在一些实施例中,所述遮光部件包括热熔胶,所述热熔胶位于所述盖板的朝向所述显示面板的一侧,并位于所述显示面板和所述前置光源部件的外周侧。

在一些实施例中,所述盖板包括:盖板玻璃;以及传感器层,所述传感器层位于所述盖板玻璃的朝向所述显示面板的一侧。

在一些实施例中,在所述盖板玻璃的朝向所述显示面板的表面上设置对准标记。

在一些实施例中,所述显示面板包括:阵列基板;彩膜基板,所述彩膜基板位于所述阵列基板的朝向所述盖板的一侧且位于所述前置光源部件与所述阵列基板之间;以及光偏振片,所述光偏振片位于所述彩膜基板的朝向述盖板的一侧且位于所述前置光源部件与所述彩膜基板之间。

在一些实施例中,所述反射式显示屏包括显示区和位于所述显示区周围的周边区,所述阵列基板的外边缘、所述彩膜基板的外边缘、所述光偏振片的外边缘以及所述前置光源装置的外边缘均位于预定的视角范围之外,所述预定的视角范围的边界由所述显示区的边界与盖板玻璃的朝向所述显示面板的表面的相交处向显示面板的远离所述盖板的一侧延伸的倾斜面围成,所述倾斜面在所述盖板玻璃上的正投影位于所述显示区之外。

在一些实施例中,所述倾斜面与垂直于所述盖板玻璃的方向成45度角。

在一些实施例中,所述彩膜基板设有黑矩阵层,所述黑矩阵层中具有透光的镂空部,所述镂空部位于所述预定的视角范围之外。

本公开的实施例还提供了一种反射式显示装置,包括根据上述任一实施例所述的反射式显示屏。

附图说明

为了更清楚地说明本公开实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,图中:

图1示意性地示出了一种反射式显示屏的边缘区域的结构示意图。

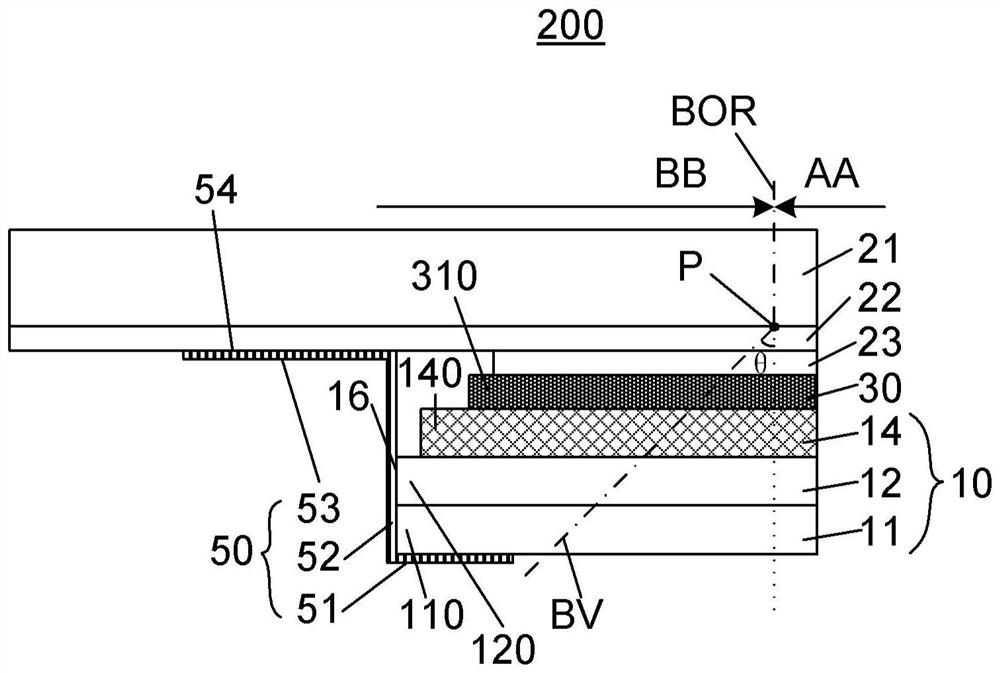

图2示意性地示出了根据本公开的实施例的一种反射式显示屏的边缘区域的结构示意图。

图3示意性地示出了根据本公开的实施例的另一种反射式显示屏的边缘区域的结构示意图。

图4示意性地示出了根据本公开的实施例的又一种反射式显示屏的边缘区域的结构示意图。

图5示意性地示出了根据本公开的实施例的一种反射式显示屏的边缘区域的结构示意图。

图6示意性地示出了根据本公开的实施例的再一种反射式显示屏的边缘区域的结构示意图。

图7示意性地示出了根据本公开的实施例的另一种反射式显示屏的边缘区域的结构示意图。

图8示意性地示出了根据本公开的实施例的一种反射式显示屏的俯视图。

图9示意性地示出了采用前置光源部件的反射式显示屏的示例性结构图。

具体实施方式

为使本公开实施例的目的、技术方案和优点更加清楚,下面将结合本公开实施例中的附图,对本公开实施例中的技术方案进行清楚、完整的描述。显然,所描述的实施例是本公开的一部分实施例,而不是全部。基于所描述的本公开实施例,本领域普通技术人员在无需创造性劳动的前提下获得的所有其他实施例都属于本公开保护的范围。应注意,贯穿附图,相同的元素由相同或相近的附图标记来表示。在以下描述中,一些具体实施例仅用于描述目的,而不应该理解为对本公开有任何限制,而只是本公开实施例的示例。在可能导致对本公开的理解造成混淆时,将省略常规结构或构造。应注意,图中各部件的形状和尺寸不反映真实大小和比例,而仅示意本公开实施例的内容。

除非另外定义,本公开实施例使用的技术术语或科学术语应当是本领域技术人员所理解的通常意义。本公开实施例中使用的“第一”、“第二”以及类似词语并不表示任何顺序、数量或重要性,而只是用于区分不同的组成部分。

本公开的实施例涉及的是采用前置光源部件的反射式显示屏。图9给出了一种关于这种反射式显示屏的示例性的结构,以简要说明一下这种反射式显示屏的原理。如图9所示,该反射式显示屏100可以包括显示面板10、盖板20和前置光源部件30。所述盖板20设置于所述显示面板10的出光侧,而前置光源部件30位于该盖板20与显示面板10之间。显示面板10例如可包括阵列基板11和彩膜基板12以及位于阵列基板11和彩膜基板12之间的液晶层13。阵列基板11可以包括第一衬底基板111和反射层112以及设置在反射层112的远离第一衬底基板111的一侧的阵列结构113。阵列结构113可以包括诸如TFT(薄膜晶体管)、像素电极、公共电极(在某些示例中,反射层112也可能由公共电极来形成)等功能结构。从前置光源部件30发出的光(以及一部分环境光)进入显示面板10之后被反射层112反射经过液晶层13的调制后从显示面板10的出光侧射出以实现显示功能。彩膜基板12例如可以包括彩膜层121和第二衬底基板122。彩膜基板12还可以包括黑矩阵层123,用于将在不同的像素之间的彩膜层121间隔开以防止漏光。在彩膜基板12的远离阵列基板11的一侧上还可以设置有光偏振片14。盖板20可以包括盖板玻璃21和位于盖板玻璃21的朝向显示面板10的一侧上的传感器层22。传感器层22例如可以包括用于实现触控检测等功能的传感器结构(例如触控电极等等)。在将前置光源部件30形成于显示面板10上之后,可以通过光学胶层23将其与盖板20粘合在一起。前置光源部件30可以是本领域技术人员所知的任意一种前置光源部件或模块,例如可以包括导光板以及位于导光板两端的光源(如LED等)。

本发明人已经意识到,在反射式显示屏的设计中,既要充分考虑到线缺失,漏光、黑边以及各种部材贴覆公差影响,又希望显示屏的边框尽可能窄以提高显占比。前置光源部件是发光部件,模组侧边需进行有效遮挡措施,以防光线经模组外部件反射进入视线区,造成画面亮线或者明暗不均等不良现象。

需要说明的是,由于本公开的实施例集中于对于反射式显示屏的侧边的遮光以及边框的窄化,因此,在下面的描述中,将仅针对于反射式显示屏的边缘部分的结构来进行阐述,而关于反射式显示屏具体如何实现显示功能等问题以及与显示屏的侧边遮光不直接相关的部件将不再具体进行阐述。上述反射式显示屏的结构仅仅是示例性的,本公开的实施例不限于此,具有其他结构的反射式显示屏也可以采用。

图1示出了一种采用U形胶带来实现显示屏的侧边遮光的方案。图1中示出了反射式显示屏的边缘部分的视图。在图1中,显示面板10(示出了包括阵列基板11、彩膜基板12和光偏振片14)和前置光源部件30的外周侧的边缘部分被遮光胶带40所覆盖。遮光胶带40的横截面成U形。具体地,该遮光胶带40可以看成包括三段,第一段41设置在显示面板10的远离盖板20的一侧的表面上,第二段42沿着垂直于显示面板的朝向所述盖板20一侧的表面的方向延伸,布置于显示面板的外周侧的表面上,第三段43位于所述前置光源部件30的朝向盖板20的表面上。这三段连接在一起实现了对于显示面板10和前置光源部件30的边缘部分的覆盖。在这种情况下,前置光源部件30的朝向盖板20的一侧被遮光胶带40的一部分贴覆。然而,前置光源部件30的朝向盖板20的一侧上的表面和前置光源部件30的朝向显示面板10的一侧上的表面通常为前置光源部件30的光出射面(也可称为发光面)。在将遮光胶带40贴覆在前置光源部件30的朝向盖板20的一侧的表面上时,需要夹具(或称治具)来进行定位。而在遮光胶带40的贴覆过程中,遮光胶带40可能会污染前置光源部件30的光出射面,从而影响产品良率。

另外,考虑到工艺操作及可靠性的需要,遮光胶带40与前置光源部件30的朝向盖板20的一侧的表面的交叠宽度至少为0.8mm。在该结构下显示面板10的边框的宽度受限于涉及阵列基板11、彩膜基板12、光偏振片14和前置光源部件30的多个影响因素:(1)45°视线偏移下,遮光胶带40的边缘与显示区距离的最小值(反射式显示屏具有显示区AA和在显示区周围的周边区BB,在图1中显示区AA与周边区BB之间的边界由线BOR表示);(2)遮光胶带40与前置光源部件30的朝向盖板20的一侧的表面的最小交叠宽度;(3)遮光胶带40的贴覆公差;(4)显示面板与盖板之间的贴合公差;(5)前置光源部件30的边缘到光偏振片14的边缘的距离的公差(包含尺寸公差以及贴覆公差);(6)光偏振片14的边缘到彩膜基板12的边缘的距离的公差(光偏振片14的贴覆公差);(7)彩膜基板中的黑矩阵层中的镂空部到显示面板的边缘的距离。

而且,在采用上述U形的遮光胶带40的设计下,从图1中可以清楚地看出,显示区AA至模组(包括显示面板10和遮光胶带40)边缘的距离比显示区AA至显示面板的边缘的距离多出一层遮光胶带的厚度。

从上述可知,遮光胶带40与前置光源部件30的朝向盖板20的一侧的表面的交叠宽度对于获得显示面板的窄边框是不利的。

图2示意性地示出了根据本公开的实施例的一种反射式显示屏200的边缘区域的结构示意图。该反射式显示屏200可以包括显示面板10;位于显示面板10的出光侧的前置光源部件30;光学胶层23,位于所述前置光源部件30的远离所述显示面板10的一侧;盖板20,位于所述光学胶层23的远离所述显示面板10的一侧;以及遮光部件,所述遮光部件位于所述盖板20的朝向所述显示面板10的一侧,且所述遮光部件的至少一部分在所述盖板20上的正投影与所述显示面板10在所述盖板20上的正投影不重叠。

在图2的示例中,遮光部件是遮光胶带50。所述遮光胶带50包括第一胶带部分51、第二胶带部分52和第三胶带部分53。所述第一胶带部分51位于所述显示面板10的远离所述盖板20一侧的表面上,所述第二胶带部分52位于所述显示面板10的外周侧表面16上,所述第三胶带部分53位于所述盖板20的朝向所述显示面板10的一侧上。第三胶带部分53在所述盖板20上的正投影与所述显示面板10在所述盖板20上的正投影不重叠,或者说,第三胶带部分53在所述盖板20上的正投影位于所述显示面板10在所述盖板20上的正投影之外。遮光胶带50的第三胶带部分53具有与盖板20直接接触的表面54(图中为第三胶带部分53的上表面)。通过将图2的示例与图1的示例进行对比,可以看出,遮光胶带50的横截面形状呈Z形,而不是像图1中所示的遮光胶带40那样具有U形的横截面形状。因此,我们可以将图2的示例中所示的这种形状的遮光胶带50称为Z形遮光胶带。

这种Z形遮光胶带的设计避免了遮光胶带50与前置光源部件30的出光面的接触,避免了因为遮光胶带污染前置光源部件30的出光面而导致的良率下降。

从图2中可以看出,在上述Z形遮光胶带的设计中,前置光源部件30的朝向所述盖板20的一侧的表面(出光面)与所述光学胶层23是直接接触的,在前置光源部件30和光学胶层23之间不再设有遮光胶带。

另外,对于Z形遮光胶带的设计,显示面板10的边框的宽度受限于涉及阵列基板11、彩膜基板12、光偏振片14和前置光源部件30的多个影响因素:(1)45°视线偏移下,遮光胶带50的边缘与显示区AA的距离的最小值(反射式显示屏具有显示区AA和在显示区周围的周边区BB,在图2中显示区AA与周边区BB之间的边界由线BOR表示);(2)显示面板与盖板之间的贴合公差;(3)前置光学部件30与显示面板10之间的偏移公差;(4)前置光源部件30的尺寸公差;(5)前置光源部件30的边缘到光偏振片14的边缘的距离的公差(包含尺寸公差以及贴覆公差);(6)光偏振片14的边缘到彩膜基板12的边缘的距离的公差(光偏振片14的贴覆公差);(7)彩膜基板中的黑矩阵层中的镂空部到显示面板的边缘的距离。

从上述因素分析可知,采用Z形遮光胶带的设计,显示面板10的边框的宽度不再受限于遮光胶带与前置光源部件30的交叠宽度和遮光胶带的贴覆公差。如前所述,在采用U形遮光胶带的方案的情况下,遮光胶带40与前置光源部件30的交叠宽度至少要0.8mm,这对于显示面板10的边框的宽度窄化的影响是比较大的。因此,Z形遮光胶带的设计对于获得更窄的显示面板的边框是更有利的。

另外,从图1中可以看出,由于遮光胶带40位于前置光源部件30和光学胶层23之间,光学胶层23为了弥补遮光胶带40与前置光源部件30之间的段差,需要具有更大的厚度。而在图2所示的Z形遮光胶带设计中,遮光胶带50与前置光源部件30之间不存在这样的段差,因此,光学胶层23厚度可以更小,例如与图1所示的U形遮光胶带设计相比,光学胶层23的厚度可以减小一个遮光胶带的厚度值(例如0.05mm)。

综上所述,在如图1所示的采用U形遮光胶带的示例中,一方面在涂覆胶带时需要用夹具(治具)定位,容易污染前置光源部件的发光面;另一方面,遮光胶带设置在前置光源部件上会对光学胶层23的布设产生影响,如果光学胶层23太薄以致小于或等于遮光胶带的厚度,则可能会在光学胶层23和遮光胶带的段差而产生气泡。而出于对装置轻薄性的考虑,往往不期望光学胶层23太厚。另外,由于遮光胶带40必须与前置光源部件具有一定的交叠宽度来实现遮光胶带40的贴覆,与前置光源部件30的表面相接触的遮光胶带40的第三段43的端部比显示面板10的外边缘更靠近显示区,因此,边框的宽度受到了遮光胶带40的第三段43的端部的制约,使得边框宽度较宽。

而采用Z形遮光胶带,由于遮光胶带50不接触前置光源部件的表面,可以避免污染前置光源部件的发光面,且光学胶层23也不再受限于遮光胶带的厚度,可以做得更薄,例如小于0.2mm或者小于或等于遮光胶带的厚度。再者,由于遮光胶带50不接触前置光源部件的表面,第三胶带部分53在所述盖板20上的正投影位于所述显示面板10在所述盖板20上的正投影之外,因此,边框的宽度直接受限于显示面板10的边缘,这有利于减小边框的宽度。

在一些实施例中,第三胶带部分53在所述盖板20上的正投影与所述前置光源部件30在所述盖板20上的正投影不重叠,从而确保第三胶带部分53不对前置光源部件30的出光面产生干扰。在一些实施例中,所述第一胶带部分51、第二胶带部分52和第三胶带部分53相互连接成一体。也就是说,遮光胶带50可以使用完整的胶带,这对于保证遮光胶带的牢固性是有利的。

在本公开的实施例中,遮光胶带50可以由诸如铝等金属制成。遮光胶带50除去遮光功能之外,还可以起到电磁屏蔽和保护显示面板和前置光源部件30的作用。

在一些实施例中,可以在所述盖板玻璃21的朝向所述显示面板10的表面上设置对准标记55。该对准标记55用于为遮光胶带50(特别是第三胶带部分53)的贴覆提供基准。在图7上示出了对准标记55的示例,例如,该对准标记55可以形成在盖板玻璃21与传感器层22之间(在垂直于盖板玻璃21的方向上)。然而,本公开的实施例不限于此,例如该对准标记55也可以形成在传感器层22的叠层结构(本公开所述的传感器层22可以包括多个层(例如多个触控电极层、绝缘层等))中。在一些实施例中,对准标记55可以为油墨印刷的标记线。

图5中示出了采用Z形遮光胶带的设计的另一示例性结构图。在图5的示例中,示出了支撑框架60(也可以称为中框)。该支撑框架60可包括第一支撑框部分61和第二支撑框部分62。所述第一支撑框部分61位于所述显示面板10的远离所述盖板20的一侧,沿着平行于所述显示面板10的朝向所述盖板20一侧的表面(例如为出光面)的方向延伸。所述第二支撑框部分62位于所述盖板20的朝向所述显示面板10的一侧上,沿着与所述显示面板10的朝向所述盖板20一侧的表面垂直的方向从所述第一支撑框部分61向所述盖板20延伸。在第二支撑框部分62远离第一支撑框部分61的一侧上可以通过密封胶63与盖板20相连接,从而对盖板20起到支撑作用。在一些实施例中,在第一支撑框部分61与显示面板10的远离盖板20一侧的表面之间可以设有间隙以避免产生不必要的干涉。

图3示出了根据本公开的实施例的另一种反射式显示屏300的边缘区域的结构示意图。在图3示出的该示例中,采用了泡棉胶70代替遮光胶带作为遮光部件。该泡棉胶70位于所述盖板20的朝向所述显示面板10的一侧的表面上且与所述显示面板10的外周侧表面16接触。在图3所示的示例中,泡棉胶70例如可以为黑色,例如可以有1mm宽(在图3中)。泡棉胶70具有与盖板20直接接触的表面54’(图中为泡棉胶70的上表面)。在一些实施例中,该泡棉胶70可以不完全覆盖显示面板10的外周侧表面16,例如只与彩膜基板12的外周侧表面相接触,而不与阵列基板11的外周侧表面相接触。这不会影响显示面板10边缘与显示区AA的距离,但是需要在反射式显示屏中预留足够的空间来贴覆泡棉胶70。该方案也可以避免因为遮光胶带40与前置光源部件30的交叠宽度对于边框的限制,有利于窄化边框。

在一些实施例中,所述泡棉胶70在所述盖板20上的正投影与所述前置光源部件30在所述盖板20上的正投影可以不重叠,从而避免泡棉胶70对于前置光源部件30的干扰。

在一些实施例中,对于采用泡棉胶70作为遮光部件的方案,也可以在所述盖板玻璃21的朝向所述显示面板10的表面上设置对准标记55。该对准标记55用于为泡棉胶70的贴覆提供基准。在图7上示出了对准标记55的示例,例如,该对准标记55可以形成在盖板玻璃21与传感器层22之间(在垂直于盖板玻璃21的方向上)。然而,本公开的实施例不限于此,例如该对准标记55也可以形成在传感器层22的叠层结构(本公开所述的传感器层22可以包括多个层(例如多个触控电极层、绝缘层等))中。在一些实施例中,对准标记55可以为油墨印刷的标记线。

在一些实施例中,对于采用泡棉胶70作为遮光部件的方案,反射式显示屏300也可以包括支撑框架60(也可以称为中框)。该支撑框架60可包括第一支撑框部分61和第二支撑框部分62。所述第一支撑框部分61位于所述显示面板10的远离所述盖板20的一侧,沿着平行于所述显示面板10的方向延伸。所述第二支撑框部分62位于所述盖板20的朝向所述显示面板10的一侧上,沿着与所述显示面板10垂直的方向从所述第一支撑框部分61向所述盖板20延伸。在第二支撑框部分62远离第一支撑框部分61的一侧上可以通过密封胶63与盖板20相连接,从而对盖板20起到支撑作用。在所述第二支撑框部分62的朝向所述显示面板10的一侧上设置有附加的遮光部71,如图3所示。所述附加的遮光部71也可以包括泡棉胶或由泡棉胶制成,其可以与泡棉胶70相互配合来实现更好的遮光效果。例如,在从盖板20指向显示面板10的方向上(在图3中为y方向),遮光部71可以延伸超出泡棉胶70,这使得泡棉胶70在y方向上的尺寸可以适当缩小。所述遮光部71距离显示面板10的外周侧表面16比泡棉胶70更远。在一些实施例中,在第一支撑框部分61与显示面板10的远离盖板20一侧的表面之间可以设有间隙以避免产生不必要的干涉。

图4示出了根据本公开的实施例的再一种反射式显示屏400的边缘区域的结构示意图。在图4所示的示例中,采用热熔胶80作为遮光部件,所述热熔胶80位于所述盖板20的朝向所述显示面板10的一侧,并位于所述显示面板10和所述前置光源部件30的外周侧。热熔胶80可以通过专用的喷胶设备围绕显示面板10和前置光源部件30来涂布例如2至3圈(每圈的涂布厚度例如约0.2mm)。热熔胶80可以与盖板20朝向显示面板10一侧的表面(图中为下表面)接触,也可以起到遮光及保护显示面板10及前置光源部件30等组件的作用。热熔胶80具有与盖板20直接接触的表面54”(在图中是上表面)。采用热熔胶80的方案也可以避免因为遮光胶带40与前置光源部件30的交叠宽度对于边框的限制,有利于窄化边框。其也不会划伤前置光源部件30的出光面。在一些实施例中,热熔胶80可以填充在前置光源部件30、光偏振片14、彩膜基板12和阵列基板11中每一者的边缘部分与盖板20朝向显示面板10一侧的表面之间的间隙中。在一些实施例中,热熔胶80在盖板20上的正投影可以与前置光源部件30、光偏振片14、彩膜基板12和阵列基板11中每一者的边缘部分在盖板20上的正投影至少部分地重叠。

在一些实施例中,反射式显示屏中的遮光部件(例如遮光胶带50、泡棉胶70或热熔胶80)可以与所述前置光源部件30的朝向所述盖板20的一侧的表面不接触,从而防止划伤或污染前置光源部件30的出光面。

由于液晶层等结构通常不位于显示面板10的边缘,因此,与显示面板10和前置光源部件30的遮光和边框宽度的设计无关。于是,在上述图1至图5的示例中,关于显示面板10,主要示出了显示面板10中所包括的阵列基板11、彩膜基板12和光偏振片14,而将其他结构省略。所述彩膜基板12位于所述阵列基板11的朝向所述盖板20的一侧且位于所述前置光源部件30与所述阵列基板11之间,所述光偏振片14位于所述彩膜基板12的朝向所述盖板20的一侧且位于所述前置光源部件30与所述彩膜基板12之间。

在一些实施例中,所述反射式显示屏200包括显示区AA和位于所述显示区AA周围的周边区BB,如图8所示。对于采用前置光源部件30的反射式显示屏而言,期望所述阵列基板11的外边缘110、所述彩膜基板12的外边缘120、所述光偏振片14的外边缘140以及所述前置光源装置30的外边缘310均位于预定的视角范围之外。所述预定的视角范围的边界BV(如图2中的点划线表示)是所述显示区AA的边界BOR与盖板玻璃21的朝向所述显示面板10的表面的相交处(如图2上的P点)向显示面板的远离所述盖板20的一侧延伸的倾斜面(在图2上是一条斜线),所述预定的视角范围由所述边界BV围成,所述倾斜面在所述盖板玻璃21上的正投影位于所述显示区AA之外。阵列基板11的外边缘110、所述彩膜基板12的外边缘120、所述光偏振片14的外边缘140以及所述前置光源装置30的外边缘310均位于预定的视角范围之外,可以防止这些外边缘导致视场中的不期望的明暗变化,这对于改善反射式显示屏的显示效果是有利的。

需要说明的是,上述条件对于边框的宽度是具有限定作用的,要使所述彩膜基板12的外边缘120、所述光偏振片14的外边缘140以及所述前置光源装置30的外边缘310位于所述预定的视角范围的边界BV之外,是需要显示面板的边框的宽度在一定的数值以上的。另外,从图2中可以看出,当光学胶层23厚度增大时,阵列基板11的外边缘110、所述彩膜基板12的外边缘120、所述光偏振片14的外边缘140以及所述前置光源装置30的外边缘310将更加靠近上述预定的视角范围的边界BV,对于边框的宽度窄化的限制也越大。这就意味着较小的光学胶层23厚度对于减小边框的宽度也是有利的。

在一些实施例中,所述倾斜面与垂直于所述盖板玻璃21的方向的夹角θ可以为45度角。然而,本公开的实施例不限于此,例如,如果需要,所述倾斜面也可以与垂直于所述盖板玻璃21的方向成其他角度以改变上述预定的视角范围。

图6示意性地示出了根据本公开的实施例的再一种反射式显示屏500的边缘区域的结构示意图。与图2相比,图6所示的实施例的区别在于,在所述彩膜基板12设有黑矩阵层123,所述黑矩阵层123中具有透光的镂空部124,所述镂空部124也可位于所述预定的视角范围之外。在非显示区中,有时黑矩阵层123也需要设置一些镂空部124。如果这些镂空部124落入到上述预定的视角范围以内,则可能会导致视场中局部的亮度的突然变化。而为了防止这些镂空部124对于反射式显示屏的视场的影响,期望将这些镂空部124均设置于上述预定的视角范围之外。该预定的视角范围可以根据实际需要来设定。

在上述图2至图7所示的各个实施例中,所述遮光部件具有与盖板20直接接触的表面,例如遮光胶带50的与盖板20直接接触的表面54,泡棉胶70的与盖板20直接接触的表面54以及热熔胶80的与盖板20直接接触的表面54”。这种方式可以利于通过盖板20来保持和定位遮光部件,而使遮光部件不必如图1所示的那样通过光学胶层23来固定。这为避免遮光部件与光学胶层23和前置光源部件30的出光面直接接触提供了便利。

在本公开的实施例中,光学胶层23朝向所述前置光源部件30的表面可以全部与前置光源部件30直接接触。这样,在光学胶层23与前置光源部件30之间不设有诸如遮光胶带40等部件,从而可以防止它们对于前置光源30的出光面进行污染,还可以适当减小光学胶层23的厚度。另外,光学胶层23朝向所述前置光源部件30的表面的面积可以小于与其直接接触的前置光源部件30的表面的面积,这可以防止光学胶层23溢出到前置光源部件30之外而避免光学胶层23接触污染物或气泡等。

本公开的实施例还提供了一种反射式显示装置,该反射式显示装置包括上述任一实施例所述的反射式显示屏。该反射式显示装置可以为手机、平板电脑、电视机、显示器、笔记本电脑、数码相框、导航仪等任何具有显示功能的产品或部件。该反射式显示装置的实施可以参考上述反射式显示屏的实施例,重复之处不再赘述。

除非存在技术障碍或矛盾,本发明的上述各种实施方式可以自由组合以形成另外的实施例,这些另外的实施例均在本发明的保护范围中。

虽然结合附图对本发明进行了说明,但是附图中公开的实施例旨在对本发明优选实施方式进行示例性说明,而不能理解为对本发明的一种限制。

虽然已参照几个典型实施例描述了本公开,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本公开能够以多种形式具体实施而不脱离公开的精神或实质,所以应当理解,上述实施例不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

- 反射式显示屏及反射式显示装置

- 反射式显示装置与反射式显示装置的制作方法