一种超疏水涂层及其制备方法与应用

文献发布时间:2023-06-19 11:34:14

技术领域

本发明属于功能材料技术领域,具体涉及超疏水涂层及其制备方法与应用。

背景技术

超疏水涂层因其特殊的表面结构而具有很多潜在的应用价值,例如防污、防雾、易清洁、防水、防腐、减阻、防覆冰、防霜等。虽然超疏水涂层在学术界已经备受关注,但是该涂层在工业界几乎没有应用。究其原因,主要是因为现有超疏水涂层存在稳定性差、耐久性差的问题,无法满足实际的工业应用需求。

针对超疏水涂层存在的问题,通常的解决方式一是通过增加超疏水涂层的厚度来提升超疏水涂层的耐久性,二是通过增加粘结层来提升超疏水涂层与基材之间的附着力;但这两种方法均无法从根本上解决超疏水涂层自身内聚力差、容易脱落的问题。

超疏水涂层因其特殊的涂层体系和表面结构特征,加之现有技术的限制,目前只能通过喷涂的方式得到超疏水涂层,例如将疏水性微纳颗粒与疏水性树脂共同加入到溶剂中形成超疏水涂料,并通过喷涂的方式获得透明耐久超疏水涂层;但该方法存在树脂对纳米粒子包裹的问题,易降低涂层的疏水性,且耐久性不佳;而浸涂或者滚涂均无法获得表面结构较好的超疏水涂层。

此外,现有技术还有采用聚合物微球分散液、稳定剂和二氧化硅溶胶构筑复合粒子分散液,形成疏水涂层后,再在疏水涂层表面喷覆硅烷偶联剂疏水剂,烘干后获得超疏水涂层。该方法利用带正电荷的聚合物纳米微球与带负电荷的二氧化硅纳米粒子混合,借助静电自组装作用构建了树莓结构,该涂层只具有疏水性而非超疏水性,因而还需要使用疏水处理剂进一步处理得到超疏水涂层,此外该涂层还存在结合力较低等缺陷。

有鉴于此,特提出本发明。

发明内容

为了解决上述技术问题之一,本发明从超疏水涂层的本质出发,研究设计出一种新复合结构的耐久型超疏水涂层,其不仅具有良好的疏水性能,而且制备方法不受限于喷涂工艺,还可以利用浸涂或者滚涂工艺获得,可实现卷材及异形件的涂覆,拓展了超疏水涂层的应用领域。

本发明还提出一种超疏水涂层的制备方法。

本发明还提出一种超疏水涂层的应用。

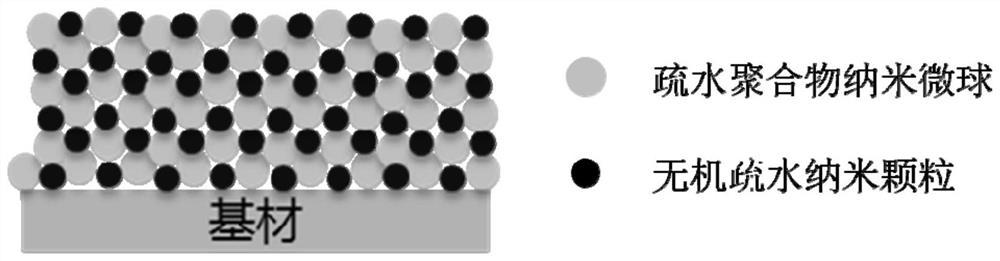

本发明所述的超疏水涂层具有三维多孔状纳米复合结构,所述三维多孔状纳米复合结构包括:构筑单元和粘结单元;其中,

所述构筑单元由无机疏水纳米颗粒形成;

所述粘结单元由疏水聚合物纳米微球形成;

所述无机疏水纳米颗粒与所述疏水聚合物纳米微球相互连接形成均匀孔隙。

本发明使用疏水聚合物纳米微球代替聚合物树脂作为粘合剂,避免了现有技术中因聚合物树脂粘合剂包裹疏水纳米粒子而导致涂层粗糙度下降的情况,以及因摩擦导致上层纳米粒子被破坏,底层聚合物层难以提供超疏水性的情况。本发明所述的超疏水涂层具有优异的耐久性(最高可提升至160%),且同时解决了现有技术只能通过喷涂的方式获得耐久性超疏水涂层的问题,可实现卷材及异形件的涂覆,拓展了该涂层的应用领域。

根据本发明的一些实施例,每个所述疏水聚合物纳米微球的表面被多个所述无机疏水纳米颗粒包裹,形成树莓状的多级结构。根据本发明的一些实施例,所述无机疏水纳米颗粒与所述疏水聚合物纳米微球的质量比为(1-10):(1-5),优选(9-10):1。研究表明,采用这一比例范围内得到的超疏水涂层具有孔隙更佳均匀分散、连接性能更好,耐久性更好,综合性能更高的优点。

根据本发明的一些实施例,所述无机疏水纳米颗粒选自氟改性纳米二氧化硅、甲基改性纳米二氧化硅、有机硅改性纳米二氧化硅、氟改性纳米三氧化二铝、甲基改性纳米三氧化二铝、有机硅改性纳米三氧化二铝或甲基改性纳米四氧化三铁等中的至少一种。研究表明,采用上述改性后的纳米二氧化硅、纳米三氧化二铝、纳米四氧化三铁作为构筑单元,可显著提高涂层的耐久性及结合能力,从而提高涂层的综合性能。

进一步地,所述无机疏水纳米颗粒优选氟改性纳米二氧化硅、甲基改性纳米二氧化硅、氟改性纳米三氧化二铝或甲基改性纳米四氧化三铁中的至少一种;更进一步优选为十七氟癸基三甲氧基硅烷改性纳米二氧化硅、甲基丙烯酸-3-(三甲氧基硅基)丙酯改性纳米二氧化硅、十七氟癸基三甲氧基硅烷改性纳米三氧化二铝、十八烷基三甲基硅烷改性纳米四氧化三铁中的一种或多种。

其中,所述十七氟癸基三甲氧基硅烷改性纳米二氧化硅的制备方法包括:将二氧化硅溶胶加入到乙醇溶液中,再加入十七氟癸基三甲氧基硅烷,反应制得。

所述甲基丙烯酸-3-(三甲氧基硅基)丙酯改性纳米二氧化硅的制备方法包括:将二氧化硅溶胶加入到乙醇溶液中,再加入甲基丙烯酸-3-(三甲氧基硅基)丙酯,反应制得。

所述十七氟癸基三甲氧基硅烷改性纳米三氧化二铝的制备方法包括:在醇溶剂中加入十七氟癸基三甲氧基硅烷,调pH值为3~4,室温下水解后,加入纳米三氧化二铝,水浴加热反应,过滤,洗涤,真空干燥制得。

所述十八烷基三甲基硅烷改性纳米四氧化三铁的制备方法如下:将Fe

研究表明,上述这些纳米颗粒作为构筑单元相比其他纳米颗粒不仅具有更优良的疏水性能,而且与疏水聚合物纳米微球粘结构筑得到涂层的疏水性与耐久性更佳。

根据本发明的一些实施例,所述疏水聚合物纳米微球选自聚苯乙烯微球、有机硅微球或聚甲基丙烯酸甲酯微球等中的至少一种。研究表明,通过选择合适的疏水聚合物纳米微球作为粘合剂与无机疏水纳米颗粒匹配可使两种粒子相互连接形成均匀孔隙,从而获得三维多孔状纳米复合结构,进而有效解决现有技术中存在的粘合剂包裹纳米粒子的问题。进一步地,所述疏水聚合物纳米微球优选聚苯乙烯微球和/或聚甲基丙烯酸甲酯微球;

进一步优选地,所述聚苯乙烯微球的制备方法包括:将苯乙烯单体加入乙醇溶液中,加热后加入过硫酸钾反应制得。

所述聚甲基丙烯酸甲酯微球的制备方法包括:将甲基丙烯酸甲酯单体加入去离子水中,然后加入十六烷基苯磺酸钠,然后加入过硫酸钾溶液,加热反应制得。

研究表明,相比其他纳米微球,这两种纳米微球可与疏水纳米粒子粘结性更好,进一步提高构筑单元与粘结单元的结合力,同时还可以与材料基底形成粘结作用,保证超疏水涂层不易于基底脱离。

根据本发明的一些实施例,所述无机疏水纳米颗粒的粒径为200-600nm。

根据本发明的一些实施例,所述疏水聚合物纳米微球的粒径为200-800nm。

进一步优选地,当所述无机疏水纳米颗粒的粒径与所述疏水聚合物纳米微球的粒径比例为1:(1-2)时,所得涂层的综合性能越好。

作为本发明的具体实施方式之一,当所述构筑单元选自平均粒径为200nm的十七氟癸基三甲氧基硅烷改性纳米二氧化硅时,所述粘结单元选自平均粒径为200nm的聚苯乙烯微球;

当所述构筑单元选自平均粒径为200nm的甲基丙烯酸-3-(三甲氧基硅基)丙酯改性纳米二氧化硅时,所述粘结单元选自平均粒径为400nm的有机硅微球;

当所述构筑单元选自平均粒径为400nm的十七氟癸基三甲氧基硅烷改性纳米三氧化二铝时,所述粘结单元选自平均粒径为800nm的聚甲基丙烯酸甲酯微球;

当所述构筑单元选自平均粒径为600nm的十八烷基三甲基硅烷改性纳米四氧化三铁时,所述粘结单元选自平均粒径为600nm的聚苯乙烯微球。

研究表明,当所述构筑单元和所述粘结单元以上述组合方式配伍时,所得涂层的综合性能更佳。

根据本发明的一些实施例,当所述无机疏水纳米颗粒选自平均粒径为550-600nm的甲基改性纳米四氧化三铁,所述疏水聚合物纳米微球选自平均粒径为550-600nm的聚苯乙烯微球,且所述无机疏水纳米颗粒与所述疏水聚合物纳米微球的质量比为(9-10):1时,所得超疏水涂层的水接触角最大,同时滚动角最小,涂层的综合效果最佳。

本发明还提供上述超疏水涂层的制备方法,包括:将所述无机疏水纳米颗粒、所述疏水聚合物纳米微球加入分散剂中混合,形成涂料液;再利用浸涂、滚涂或喷涂工艺将所述涂料液涂覆在基体表面,烘干,形成所述三维多孔状纳米复合结构的所述超疏水涂层。

本发明选择两种特定的纳米粒子作为构筑单元和粘结单元,利用分散剂将其混合分散后涂覆在基体表面形成超疏水涂层;该方法极大地降低了现有超疏水涂层制备工艺的复杂性;同时,通过两种纳米颗粒的混合,使得两种纳米粒子之间存在一定的粘接力,形成三维多孔状纳米复合结构,从而有效的解决了超疏水涂层体系内聚力不佳的问题,提高了超疏水涂层的耐久性。

根据本发明的一些实施例,所述无机疏水纳米颗粒、所述疏水聚合物纳米微球与所述分散液的质量比为(1-10):(1-10):(80-98),优选(9-10):1:(89-90)。研究表明,当两种粒子与分散剂以合适的用量比例混合分散,更有利于分散均匀,从而获得理想的超疏水涂层。

根据本发明的一些实施例,所述分散液包含但不限于水、乙醇、乙酸乙酯、乙酸丁酯、丙二醇甲醚或乙二醇丁醚中的至少一种。研究表明,选择合适的分散液更有利于无机疏水纳米颗粒与所述疏水聚合物纳米微球分散均匀,从而提高超疏水涂层的综合性能。

本发明还提供上述超疏水涂层在海洋防腐、原油输送、高层玻璃自清洁、电子仪器防水、织物防水防污、飞机防冰或油水分离等领域中的应用。

本发明的有益效果如下:

本发明所制备的超疏水涂层具有纳米结构均匀、附着力和耐久性好等特点,其耐久性可提升至160%;而且,本发明所述的超疏水涂层的制备方法简单,适合大规模生产,可实现卷材及异型件的涂覆。

附图说明

图1为超疏水涂层的结构示意图。

具体实施方式

下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

以下实施例中,所使用的基材具体为玻璃、铁、铝等,但本发明所述超疏水涂层并不局限于此基材。

另外,在涂覆涂料前,须利用前处理液充分清洗基材表面油脂;但本发明对前处理液及具体前处理操作步骤无特殊限定,只要能够使基材表面油脂清理干净即可。

实施例1

本实施例提供一种超疏水涂层的制备方法,包括:

(1)涂料的制备:

以质量分数计,配方如下:

粒径为200nm左右的十七氟癸基三甲氧基硅烷改性纳米二氧化硅1%;粒径为200nm左右的聚苯乙烯微球5%;水94%;

其中,十七氟癸基三甲氧基硅烷改性纳米二氧化硅由如下方法制得:将2mL粒径为200nm左右二氧化硅溶胶加入到40mL乙醇溶液中,再加入质量分数为0.2%的十七氟癸基三甲氧基硅烷,反应10h制备得到。

其中,聚苯乙烯微球由如下方法制得:将3mL苯乙烯单体加入200mL乙醇溶液中,加热至70℃后加入质量分数为0.1%的过硫酸钾水溶液30mL,反应24h后得到。

(2)涂层的制备:将步骤(1)所制备的涂料滚涂至基材表面,并于100℃条件下烘干,即可制得超疏水涂层。

图1为超疏水涂层的结构示意图。

实施例2

本实施例提供一种超疏水涂层的制备方法,包括:

(1)涂料的制备:

以质量分数计,配方如下:

粒径为200nm左右的甲基丙烯酸-3-(三甲氧基硅基)丙酯改性纳米二氧化硅1%;粒径为400nm左右的有机硅微球1%;乙醇98%。

其中,甲基丙烯酸-3-(三甲氧基硅基)丙酯改性纳米二氧化硅由下述方法制得:将2mL粒径为200nm左右二氧化硅溶胶加入到80mL乙醇溶液中,再加入质量分数为1%的甲基丙烯酸-3-(三甲氧基硅基)丙酯,反应18h制备得到。

其中,粒径为400nm左右的有机硅微球购自迈图,型号为Tospearl 120。

(2)涂层的制备:将步骤(1)所制备的涂料浸涂至基材表面,并于150℃条件下烘干,即可制得超疏水涂层。

实施例3

本实施例提供一种超疏水涂层的制备方法,包括:

(1)涂料的制备:

以质量分数计,配方如下:

粒径为400nm左右的十七氟癸基三甲氧基硅烷改性纳米三氧化二铝5%;粒径为800nm左右的聚甲基丙烯酸甲酯微球1%;乙醇94%。

其中,十七氟癸基三甲氧基硅烷改性纳米三氧化二铝由下述方法制得:在100mL乙醇溶剂中加入2mL十七氟癸基三甲氧基硅烷稀释溶液,滴加酸水溶液至pH值为3~4,室温下水解1h,将2g 400nm左右的纳米三氧化二铝加入溶液中,水浴加热至80℃,反应一定时间后过滤,用甲苯洗涤,于60℃真空干燥24h后得到。

其中,聚甲基丙烯酸甲酯微球由下述方法制得:将10mL甲基丙烯酸甲酯单体加入80mL去离子水中,然后加入0.025mol/L的十六烷基苯磺酸钠10mL,然后加入20mL质量分数为1%的过硫酸钾溶液,加热至70℃反应4h得到。

(2)涂层的制备:将步骤(1)所制备的涂料滚涂至基材表面,并于140℃条件下烘干,即可制得超疏水涂层。

实施例4

本实施例提供一种超疏水涂层的制备方法,包括:

(1)涂料的制备:

以质量分数计,配方如下:

粒径为600nm左右的十八烷基三甲基硅烷改性纳米四氧化三铁10%,粒径为600nm左右的聚苯乙烯微球1%,乙酸丁酯89%。

其中,十八烷基三甲基硅烷改性纳米四氧化三铁由下述方法制得:将0.5g Fe

其中,聚苯乙烯微球由下述方法制得:将12mL苯乙烯单体加入200mL乙醇溶液中,加热至70℃后加入质量分数为0.1%的过硫酸钾水溶液20mL,反应24h后得到。

(2)涂层的制备:将步骤(1)所制备的涂料浸涂至基材表面,并于150℃条件下烘干,即可制得超疏水涂层。

对比例1

本对比例提供一种涂层的制备方法,包括:

(1)涂料的制备:

以质量分数计,配方如下:

粒径为400nm左右的十七氟癸基三甲氧基硅烷改性纳米二氧化硅1%,有机硅树脂25%,丙二醇甲醚74%。

其中,十七氟癸基三甲氧基硅烷改性纳米二氧化硅由下述方法制得:将2mL粒径为400nm左右二氧化硅溶胶加入40mL乙醇溶液中,再加入质量分数为0.2%的十七氟癸基三甲氧基硅烷,反应10h制备得到;

其中,有机硅树脂购自德国瓦克,型号为Silres REN 80。

(2)涂层的制备:将步骤(1)所制备的涂料滚涂至基材表面,并于150℃条件下烘干,即可制得超疏水涂层。

对比例2

本对比例提供一种涂层的制备方法,包括:

(1)涂料的制备:

以质量分数计,配方如下:

有机硅树脂25%,丙二醇甲醚75%。

其中,所述有机硅树脂购自德国瓦克,型号为Silres REN 80。

(2)涂层的制备:将步骤(1)所制备的涂料滚涂至基材表面,并于150℃条件下烘干,即可制得普通疏水涂层。

对比例3

本对比例提供一种涂层的制备方法,包括:

(1)涂料的制备:

以质量分数计,配方如下:

粒径为400nm左右的甲基丙烯酸-3-(三甲氧基硅基)丙酯改性纳米二氧化硅3%,粒径为1.2μm左右的有机硅微球5%,乙二醇甲醚92%。

其中,甲基丙烯酸-3-(三甲氧基硅基)丙酯改性纳米二氧化硅由下述方法制得:将2mL粒径为400nm左右二氧化硅溶胶加入80mL乙醇溶液中,再加入质量分数为1%的甲基丙烯酸-3-(三甲氧基硅基)丙酯,反应18h制备得到。

其中,有机硅微球购自迈图,型号为Tospearl 120。

(2)涂层的制备:将步骤(1)所制备的涂料浸涂至基材表面,并于140℃条件下烘干,即可制得超疏水涂层。

对比例4

本对比例提供一种涂层的制备方法,包括:

(1)涂料的制备:

以质量分数计,配方如下:

粒径为1μm左右的十七氟癸基三甲氧基硅烷改性纳米二氧化硅3%,粒径为600nm左右的有机硅微球5%,乙醇92%。

其中,十七氟癸基三甲氧基硅烷改性纳米二氧化硅由下述方法制得:将2mL粒径为1μm左右二氧化硅溶胶加入40mL乙醇溶液中,再加入质量分数为0.2%的十七氟癸基三甲氧基硅烷,反应10h制备得到。

其中,有机硅微球由迈图购得,型号为Tospearl 120。

(2)涂层的制备:将步骤(1)所制备的涂料浸涂至基材表面,并于150℃条件下烘干,即可制得超疏水涂层。

测试例1

1、疏水性能测试:用接触角测量仪测定实施例1-4和对比例1-4涂层的水接触角和滚动角,结果如表1所示:

表1

由表1可知,实施例1-4以及对比例1、对比例3所得超疏水涂层具有较大的水接触角的同时还具有较小的滚动角,其中实施例4所得超疏水涂层的性能最佳。而对比例2的水接触角过小,滚动角过大,为普通疏水涂层;对比例4的滚动角过大。

2、加速耐久性测试:将3片试样固定在试样架上,浸于水流量为1L/min~3L/min的水槽中(使用非循环水),取出晾干,任意取三点测试其滚动角,待其滚动角全部衰减至≥90°时,记录样品进行流水浸渍的时间,并记录测试环境实际温湿度,结果如表2所示:

表2

以上实施方式仅用于说明本发明,而非对本发明的限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行各种组合、修改或者等同替换,都不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围中。

- 一种超疏水涂料及其制备方法和应用、超疏水涂层及其制备方法和应用

- 超疏水涂层的制备方法及应用和含有超疏水涂层的制品