一种抑制炉管结焦的涂层及其制备方法

文献发布时间:2023-06-19 11:34:14

【技术领域】

本发明涉及工件表面涂层技术领域,具体的说,是一种抑制炉管结焦的涂层及其制备方法。

【背景技术】

在石油化工中,烃类等物料在高温条件下因自由基结焦、中间相结焦及硫化结焦等在管内壁表面结焦积垢。结焦会导致炉管管壁温度上升、传热系数降低,需要周期性停产进行清焦,影响了装置的长周期连续运行,并且增加了能耗,影响装置的经济效益。

针对结焦现象,诸如在原料里加入抑制剂、原料优质化、优化炉管结构等技术已被用于抑制炉管结焦。本专利公开了一种抑制炉管结焦的涂层及其制备技术。

【发明内容】

本发明的目的在于克服现有技术的不足,提供一种抑制炉管结焦的涂层及其制备方法。

本发明的目的是通过以下技术方案来实现的:

一种抑制炉管结焦的涂层,主要由硅氧硅交联二氧化硅组成。

一种抑制炉管结焦的涂层制备方法,其包含具体步骤为:

1)将200~600份硅氧烷与5~30份酸混合,常温静置水解,

2)将静置水解混合物加入100~300份硅溶胶,并加入15~30份去离子水及20~60份异丙醇然后常温搅拌后得到凝胶液;

3)将工件打磨除去表面氧化物,然后置于无水乙醇中超声清洗,热风吹干待用;

4)将工件浸渍于凝胶液中,静置后提拉出凝胶液;

5)将工件放置于60~80℃烘箱内5~10min,之后在马弗炉内以2~5℃/min速度升至550~600℃,保温1~3h,待其自然冷却后取出得到带有涂层的工件。

在所述步骤1)中,可选用的硅氧烷为有机类硅氧烷或正硅酸四乙酯等。

在所述步骤1)中,可选用的酸为弱酸如乙酸。

在所述步骤1)中,水解时间为30~120分钟。

在所述步骤2)中,常温搅拌时间为24~72小时。

在所述步骤3)中,超声清洗时间为5~20分钟。

在所述步骤4)中,浸渍速度为10~60mm/min;静置时间为30~120s;

在所述步骤4)中,提拉速度为10~60mm/min。

在所述步骤4)中可根据实际需求浸渍一层或多层二氧化硅涂层。

所制备的涂层可用于易结焦气液体物料的加热场合,如延迟焦化加热炉、浆态床加热炉、急冷锅炉等炉管。也可在高温防腐腐蚀场合使用。

与现有技术相比,本发明的积极效果是:

本发明涉及的涂层呈惰性,能够作为隔离层有效阻碍炉管基体材料元素如Fe与物料中的硫元素等直接接触。同时炉管涂层表面能低,表面粗糙度小,使得焦炭不易粘附在炉管表面。本发明涉及的惰性涂层表现出优异的抗结焦性能。

【附图说明】

图1为本发明二氧化硅涂层的制备流程。

图2为本发明二氧化硅涂层表面的扫描电镜图。

图3为本发明二氧化硅涂层截面的扫描电镜图。

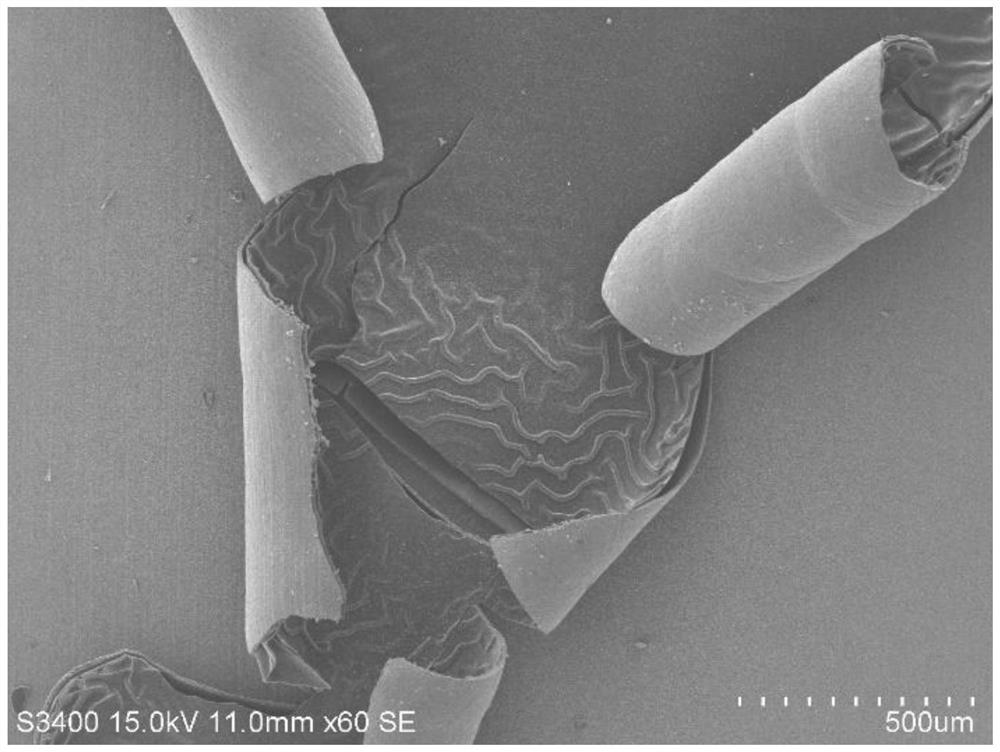

图4为无涂层试样结焦1h后扫描电镜图。

图5为涂层试样结焦1h后扫描电镜图。

【具体实施方式】

以下提供本发明一种抑制炉管结焦的涂层及其制备方法的具体实施方式。

实施例:

本实施例在Cr9Mo合金表面进行浸渍提拉涂覆获得二氧化硅涂层,并在延迟焦化加热炉模拟实验装置中进行抑制结焦性能评价。

其制备方法是:采用溶胶凝胶技术在Cr9Mo基体材料表面制备二氧化硅涂层,具体的制备流程如下:

1)将200份甲基三乙氧基硅烷与5份乙酸混合,静置水解30分钟;

2)将静置水解混合物加入200份碱性硅溶胶、15份去离子水及20份异丙醇,然后放置于磁力搅拌器上常温搅拌24小时后得到凝胶液;

3)取炉管材料Cr9Mo,加工成10mm×10mm×3mm尺寸的试样,用2000目水磨砂纸将试样打磨平整;

4)将试样放置在无水乙醇中超声清洗5分钟,热风吹干待用;

5)用程控立式升降机以30mm/min的速度将试样浸渍于凝胶液中,静置30s后以15mm/min的速度提拉出凝胶液;

6)将试样放置于60℃烘箱内5min,之后放置于马弗炉内以5℃/min速度升至550℃,保温2h,待其自然冷却后取出得到涂层试样。

从图2可以看出,所制备的涂层平整致密均匀,不存在裂纹等缺陷。

从图3可以看出,所制备的涂层厚度约为5um。

在反应釜中模拟延迟焦化加热炉炉管结焦。为进一步分析结焦机理及涂层抗结焦性能,对无涂层试样和涂层试样进行对比表征。从图4中可以看出无涂层试样表面满是积碳,且焦炭较硬难以清除。图5看出涂层试样的表面焦炭较脆,没有依附在涂层表面容易清除。因此,涂层能够作为隔离层有效阻碍基体材料中元素与结焦先驱体直接接触,涂层表现出很好的结焦抑制性能。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明构思的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围内。

- 一种抑制炉管结焦的涂层及其制备方法

- 一种Si-Ce涂层及抑制铁铬镍合金裂解炉管结焦的方法