机械密封的极限试验方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及极限试验技术领域,特别是涉及一种机械密封的极限试验方法。

背景技术

机械密封广泛应用在流体旋转机械设备中,尤其是在以航空航天、核工业和石油化工为应用背景的高参数设备中,例如运载火箭发动机、核主泵、压缩机等。机械密封是用于保证流体旋转机械设备不产生泄漏的重要装置,其可靠性和寿命影响着整个设备系统的运行寿命、安全性和工作效率。随着国内外载人航天技术、探月工程、深海探测和核电技术的发展,对机械密封可靠性和寿命提出了更高的要求。高加速试验技术为短时间内准确评估与预测的机械密封的可靠性和寿命提供了有效解决途径。在进行高加速试验时,需要合理选择加速应力水平,使高加速试验达到试验时间短、试验成本低、评价精度高的试验效果。因此,如何精确掌握机械密封正常工作的应力极限,成为了机械密封极限试验工程应用中的一个重要问题。

发明内容

基于此,有必要针对如何精确掌握机械密封正常工作的应力极限的问题,提供一种机械密封的极限试验方法。

一种机械密封的极限试验方法,包括根据导致机械密封失效的敏感应力,确定极限试验的试验项目及试验剖面;根据所述机械密封的产品参数和试验设备的试验能力,确定所述试验项目的步进试验条件;对所述机械密封分别就各个试验项目进行极限试验,并对所述机械密封的状态参数进行监测;根据所述状态参数确定所述机械密封的工作极限和破坏极限。

上述机械密封的极限试验方法,首先对机械密封失效的主要敏感应力进行分析,判断哪些应力会导致机械密封失效,将导致机械密封失效的应力确定为极限试验中需要完成的试验项目,以及各试验项目的试验剖面。随后,根据机械密封的产品参数和试验设备所能完成的试验能力,分别针对各个试验项目步进试验条件,从而完成对极限试验的试验设计。根据以上设计方案对机械密封开展极限试验,并对所述机械密封的状态参数进行监测。对所述状态参数进行分析即可确定机械密封的工作极限和破坏极限。使用本发明提供的机械密封的极限试验方法对机械密封开展极限试验,可以在更短时间内精确获取机械密封正常工作的应力极限值,为高加速试验应力水平的选择提供依据。

在其中一个实施例中,所述试验项目包括介质温度步进试验、介质压力步进试验、转速步进试验和PV步进试验。

在其中一个实施例中,所述状态参数包括所述机械密封的磨损量、端面温度、泄漏量和声发射信号。

在其中一个实施例中,所述根据所述机械密封的产品参数和试验设备的试验能力,确定所述介质温度步进试验的步进试验条件,包括根据所述机械密封的产品参数中介质温度、介质压力和转速的设计值,确定试验起始条件,并在所述介质温度步进试验过程中保持介质压力和转速不变;根据所述机械密封的历史数据中的工作极限,选取试验步长;根据所述机械密封的温度达到稳定所需的时间,确定介质温度的保持时间。

在其中一个实施例中,所述根据所述机械密封的产品参数和试验设备的试验能力,确定所述介质压力步进试验的步进试验条件,包括根据所述机械密封的产品参数中介质温度、介质压力和转速的设计值,确定试验起始条件,并在所述介质压力步进试验过程中保持介质温度和转速不变;根据所述机械密封的历史数据中的工作极限,选取试验步长;根据介质压力的保持时间计算式,确定介质压力的保持时间;根据所述机械密封的预期使用场合的额定工况,确定额定应力;或将所述额定应力设定为所述介质压力的设计值的50%;根据测试所述机械密封的状态参数所需的时间,确定额定应力的保持时间。

在其中一个实施例中,所述介质压力的保持时间计算式为:

其中,P

在其中一个实施例中,所述根据所述机械密封的产品参数和试验设备的试验能力,确定所述转速步进试验的步进试验条件,包括根据所述机械密封的产品参数中介质温度、介质压力和转速的设计值,确定所述转速步进试验的试验起始条件,并在所述转速步进试验中保持介质温度和介质压力不变;根据所述机械密封的历史数据中的工作极限,选取试验步长;根据转速的保持时间计算式,确定转速的保持时间;根据所述机械密封的预期使用场合的额定工况,确定额定应力;或将所述额定应力设定为所述介质压力的设计值的50%;根据测试所述机械密封的状态参数所需的时间,确定额定应力的保持时间。

在其中一个实施例中,所述转速的保持时间计算式为:

其中,V

在其中一个实施例中,所述根据所述机械密封的产品参数和试验设备的试验能力,确定所述PV步进试验的步进试验条件,包括将介质温度设定为所述机械密封正常工作的极限介质温度,转速设定为正常工作的极限转速,介质压力设定为所述机械密封的产品参数中的设计值,并在所述PV步进试验中保持介质温度和转速不变;或将介质温度设定为所述机械密封正常工作的极限介质温度,介质压力设定为正常工作的极限介质压力,转速设定为所述机械密封的产品参数中的设计值,并在所述PV步进试验中保持介质温度和介质压力不变;根据所述机械密封的历史数据中的工作极限,选取试验步长;根据PV步进的保持时间计算式,确定PV步进的保持时间;根据所述机械密封的预期使用场合的额定工况,确定额定应力;或将所述介质压力和所述转速的额定应力分别设定为所述介质压力和所述转速的设计值的50%;根据测试所述机械密封的状态参数所需的时间,确定额定应力的保持时间。

在其中一个实施例中,所述PV步进的保持时间计算式为:

其中,P

所述PV步进的保持时间计算式为:

其中,P

附图说明

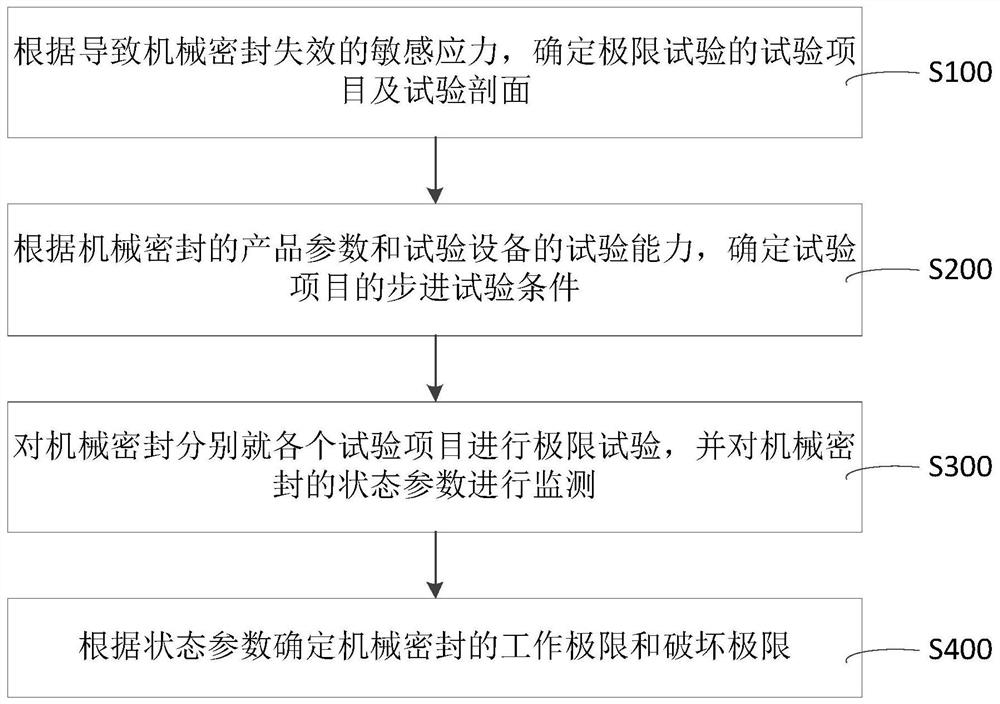

图1为本发明其中一实施例的机械密封的极限试验方法的方法流程图;

图2为本发明其中一实施例的极限试验剖面I的方案示意图;

图3为本发明其中一实施例的极限试验剖面II的方案示意图;

图4为本发明其中一实施例的极限试验剖面III的方案示意图;

图5为本发明其中一实施例的确定介质温度步进试验的步进试验条件的方法流程图;

图6为本发明其中一实施例的确定介质压力步进试验的步进试验条件的方法流程图;

图7为本发明其中一实施例的确定转速步进试验的步进试验条件的方法流程图;

图8为本发明其中一实施例的确定PV步进试验的步进试验条件的方法流程图。

具体实施方式

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的优选实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反的,提供这些实施方式的目的是为了对本发明的公开内容理解得更加透彻全面。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

机械密封,又叫端面密封(Mechanical End Face Seal)是一种旋转机械(如离心泵、离心机、反应釜和压缩机等)的轴封装置,由摩擦副、缓冲补偿机构、辅助密封圈、传动机构四部分组成。机械密封广泛应用在流体旋转机械设备中,尤其是以航空航天、核工业和石油化工为应用背景的高参数设备中,如运载火箭发动机、核主泵、压缩机等。随着国内外载人航天技术、探月工程、深海探测和核电技术的发展,对机械密封可靠性和寿命提出了更高的要求。通过对产品开展极限试验可以获得产品的工作应力极限,从而可为高加速试验设计提供依据。

极限试验主要是通过对机械密封施加逐级递增的、严酷的单一或综合的环境应力和工作应力,来测试获得产品的工作应力极限。如何设计试验方案,如试验项目、试验剖面、试验条件、试验持续时间等,使极限试验结果准确、试验代价最小,是机械密封极限试验工程应用中面临的一个重要问题。本发明提供的一种机械密封的极限试验方法,可以在短时间内获得机械密封件的工作极限和破坏极限,解决机械密封器件的极限试验方案设计问题。

图1为本发明其中一实施例的机械密封的极限试验方法的方法流程图,在其中一个实施例中,机械密封的极限试验方法包括如下步骤S100至S400。

S100:根据导致机械密封失效的敏感应力,确定极限试验的试验项目及试验剖面。

S200:根据机械密封的产品参数和试验设备的试验能力,确定试验项目的步进试验条件。

S300:对机械密封分别就各个试验项目进行极限试验,并对机械密封的状态参数进行监测。

S400:根据状态参数确定机械密封的工作极限和破坏极限。

首先,对导致机械密封的主要敏感应力进行分析,判断哪些应力可能会导致机械密封失效,将可能导致机械密封磨损失效的应力确定为极限试验中需要完成的试验项目。同时,根据各应力作用于机械密封时的特点,分别选择合适的试验剖面对各个试验项目的极限试验进行设计。随后,根据机械密封的产品参数和试验设备所能完成的试验能力,分别确定各个试验项目的步进试验条件,从而完成对机械密封极限试验的试验设计。根据以上设计方案对机械密封开展极限试验,并在试验过程中对机械密封的状态参数进行监测。通过对状态参数进行分析即可确定机械密封的工作极限和破坏极限。其中,工作极限是指机械密封可正常工作的最大应力水平;破坏极限是指令机械密封无法正常工作或发生永久破坏的应力水平。

本发明提供的机械密封的极限试验方法根据机械密封耗损失效的特点,提出了对机械密封的工作极限和破坏极限的确定方法,建立了机械密封的极限试验的应力步进剖面,形成了适用于机械密封的极限试验设计方案。使用上述设计方案对机械密封开展极限试验,可以在较短时间内精确获取机械密封正常工作的应力极限值,为高加速试验应力水平的选择提供依据。

在其中一个实施例中,试验项目包括介质温度步进试验、介质压力步进试验、转速步进试验和PV步进试验。在本实施例中,机械密封的主要失效模式为磨损,导致机械密封出现磨损的敏感应力包括介质温度、介质压力、转速。因此,可以确定机械密封的极限试验中需要包括的试验项目有介质温度步进试验、介质压力步进试验、转速步进试验和PV步进试验。其中,PV(Pressure/Velocity)步进试验是指同时施加介质压力和转速的综合应力试验。根据各应力作用于机械密封时的特点,分别选择合适的试验剖面对各个试验项目的极限试验进行设计。介质温度步进试验、介质压力步进试验、转速步进试验和PV步进试验的试验剖面,如表1所示。

表1各试验项目的试验剖面表

图2、3、4分别为本发明其中一实施例的极限试验剖面I、极限试验剖面II、极限试验剖面III的方案示意图。极限试验剖面I适用于作为介质温度步进试验的设计方案;极限试验剖面II则分别适用于作为介质压力步进试验和转速步进试验的设计方案;极限试验剖面III适用于作为PV步进试验的设计方案。

极限试验剖面I的试验方案为在试验开始时,将试验应力设置为试验起始条件。在试验应力为试验起始条件的状态下维持了一个试验保持时间后,对试验应力增加一个试验步长。在增加了一个试验步长后的试验应力维持了一个试验保持时间后,再对试验应力增加一个试验步长。重复上述步骤,直至试验应力达到试验应力上限。

极限试验剖面II的试验方案为在试验开始时,将试验应力设置为试验起始条件。在试验应力为试验起始条件的状态下维持了一个试验保持时间后,将试验应力设置为额定应力。在额定应力的状态下维持了一个额定应力保持时间后,将试验应力设置为在试验起始条件下增加一个试验步长。在增加了一个试验步长后的试验应力维持了一个试验保持时间后,再将试验应力设置为额定应力。即,在每次增加一个试验步长前,需要令试验样品处于额定应力状态下维持一个额定应力保持时间。重复上述步骤,直至试验应力达到试验应力上限。

极限试验剖面III为综合应力试验方案,在试验开始时,将第一试验应力、第二试验应力和第三试验应力都设置为试验起始条件。第三试验应力的值在整个试验过程中均不发生改变。在第一试验应力为试验起始条件的状态下维持了一个试验保持时间后,将第一试验应力设置为第一额定应力。在第一额定应力的状态下维持了一个额定应力保持时间后,将第一试验应力设置为在试验起始条件下增加一个试验步长。在增加了一个试验步长后的第一试验应力维持了一个试验保持时间后,再将第一试验应力设置为额定应力。即,在每次对第一试验应力增加一个试验步长前,需要令试验样品处于第一额定应力状态下维持一个额定应力保持时间。重复上述步骤,直至第一试验应力达到该试验应力的上限。

同时,在第二试验应力为试验起始条件的状态下维持了一个试验保持时间后,将第二试验应力设置为第二额定应力。在第二额定应力的状态下维持了一个额定应力保持时间后,将第二试验应力设置为试验起始条件。即,令试验样品在第二试验应力的试验起始条件和第二额定应力之间不断切换,且第二试验应力的切换过程与第一试验应力同步进行。

在其中一个实施例中,状态参数包括机械密封的磨损量、端面温度、泄漏量和声发射信号。在对机械密封进行极限试验的过程中可以对机械密封的磨损量、端面温度、泄漏量及声发射信号进行监测。同时,在试验过程中,将泄漏量作为故障判据。即,在对机械密封进行极限试验时,只要泄漏量超过预设阈值,就判定该机械密封已磨损失效。对其它性能参数的实时监测,可用于对机械密封的其他产品性能进行评估。

图5为本发明其中一实施例的确定介质温度步进试验的步进试验条件的方法流程图,在其中一个实施例中,根据机械密封的产品参数和试验设备的试验能力,确定介质温度步进试验的步进试验条件,包括如下步骤S201至S205。

S201:根据机械密封的产品参数中介质温度、介质压力和转速的设计值,确定试验起始条件,并在介质温度步进试验过程中保持介质压力和转速不变。

S203:根据机械密封的历史数据中的工作极限,选取试验步长。

S205:根据机械密封的温度达到稳定所需的时间,确定介质温度的保持时间。

介质温度步进试验的试验条件需要根据机械密封的产品设计参数和试验设备的测试能力来制定。根据上述实施例中极限试验剖面I的试验方案可知,介质温度步进试验的试验条件包括试验起始条件、试验步长、试验保持时间等。在确定试验起始条件时,将介质温度、介质压力和转速设定为机械密封的产品参数中对于介质温度、介质压力和转速的设计值,并且在介质温度步进试验中需要保持介质压力和转速不变,对介质温度进行步进。

在确定试验步长时,试验步长的选择范围为5℃~10℃。其中,试验步长为变步长,根据试验进程选择不同的试验步长。由于机械密封的温度应力在处于设计值附近时,不容易出现磨损失效,因此,在介质温度步进试验的初始阶段时,试验步长可以选取大步长,尽快地推进试验进度,缩短介质温度步进试验所需的时间。根据工程经验预估机械密封的介质温度的工作极限,在温度上升至接近预期的介质温度工作极限时,试验步长取小步长,通过小幅度地增加介质温度应力,来逐步逼近机械密封的工作极限和破坏极限,使极限试验结果更准确且试验代价最小。

在选择试验保持时间时,根据机械密封温度达到稳定状态所需的时间来确定,通常情况下选择4小时及以上的时间作为试验保持时间。介质温度步进试验的试验应力上限,则根据用于对机械密封进行介质温度步进试验的试验设备的能力上限确定。另外,在介质温度步进试验中,通常将温度变化率设置为1~5℃/min。

图6为本发明其中一实施例的确定介质压力步进试验的步进试验条件的方法流程图,在其中一个实施例中,根据机械密封的产品参数和试验设备的试验能力,确定介质压力步进试验的步进试验条件,包括如下步骤S207至S217。

S207:根据机械密封的产品参数中介质温度、介质压力和转速的设计值,确定试验起始条件,并在介质压力步进试验过程中保持介质温度和转速不变。

S209:根据机械密封的历史数据中的工作极限,选取试验步长。

S211:根据介质压力的保持时间计算式,确定介质压力的保持时间。

S213:根据机械密封的预期使用场合的额定工况,确定额定应力;或

S215:将额定应力设定为介质压力的设计值的50%。

S217:根据测试机械密封的状态参数所需的时间,确定额定应力的保持时间。

介质压力步进试验的试验条件根据机械密封的产品设计参数和试验设备的测试能力来制定。根据上述实施例中极限试验剖面II的试验方案可知,介质压力步进试验的试验条件包括试验起始条件、试验步长、试验保持时间、额定应力和额定应力保持时间等。在确定试验起始条件时,介质温度、介质压力和转速均选择机械密封的产品参数中对于介质温度、介质压力和转速的设计值,并且在介质压力步进试验过程中需要保持介质温度和转速不变,对介质压力进行步进。

在确定试验步长时,试验步长的选择范围为0.3MPa~1MPa。其中,试验步长也为变步长。同样地,机械密封的介质压力在处于设计值附近时,不容易出现磨损失效。因此,在介质压力步进试验的初始阶段时,试验步长可以选取大步长,加快试验进程。然后,根据工程经验预估机械密封的介质压力的工作极限。在压力值上升至接近预期的介质压力工作极限时,试验步长取小步长,通过小幅度地增加介质压力,来准确地确定机械密封的工作极限和破坏极限。

在确定试验保持时间时,试验保持时间为变时长。根据工程经验选择合适的起始介质压力的保持时间,起始介质压力的保持时间通常取值范围为5~100小时;而后续步进介质压力的保持时间则根据介质压力的保持时间计算式来计算确定。介质压力步进试验的试验应力上限,根据用于对机械密封进行介质压力步进试验的试验设备的能力上限确定。介质压力的额定应力根据该机械密封的预期使用场合下的额定工况确定。或者,也可以令额定应力为介质压力设计值的50%。在额定应力保持时间中,需要对机械密封的泄漏量进行测量。因此,额定应力保持时间根据测试泄漏量所需的时间确定,通常情况下,额定应力保持时间的选择范围为1小时~4小时。

在其中一个实施例中,介质压力的保持时间计算式为:

其中,P

图7为本发明其中一实施例的确定转速步进试验的步进试验条件的方法流程图,在其中一个实施例中,根据机械密封的产品参数和试验设备的试验能力,确定转速步进试验的步进试验条件,包括如下步骤S219至S229。

S219:根据机械密封的产品参数中介质温度、介质压力和转速的设计值,确定转速步进试验的试验起始条件,并在转速步进试验中保持介质温度和介质压力不变。

S221:根据机械密封的历史数据中的工作极限,选取试验步长。

S223:根据转速的保持时间计算式,确定转速的保持时间。

S225:根据机械密封的预期使用场合的额定工况,确定额定应力;或

S227:将额定应力设定为介质压力的设计值的50%。

S229:根据测试机械密封的状态参数所需的时间,确定额定应力的保持时间。

转速步进试验的试验条件根据机械密封的产品设计参数和试验设备的测试能力来制定。根据上述实施例中极限试验剖面II的试验方案可知,转速步进试验的试验条件也包括试验起始条件、试验步长、试验保持时间、额定应力和额定应力保持时间等。在确定试验起始条件时,介质温度、介质压力和转速均选择机械密封的产品参数中对于介质温度、介质压力和转速的设计值,并且在介质压力步进试验过程中保持介质温度和介质压力不变,对转速进行步进。

在确定试验步长时,试验步长的选择范围为100rpm~1000rpm。其中,试验步长也为变步长。同样地,机械密封的转速在处于设计值附近时,不容易出现磨损失效。因此,在转速步进试验的初始阶段时,试验步长可以选取大步长,尽快地推进试验进度。随后,根据工程经验预估机械密封转速的工作极限,在转速上升至接近预期的介质压力工作极限时,试验步长取小步长,通过小幅度地增加转速,来准确地确定机械密封的工作极限和破坏极限。

在确定试验保持时间时,试验保持时间为变时长。在确定转速步进试验的起始转速的保持时间时,根据工程经验可知起始转速的保持时间的取值范围为5~100小时。后续步进转速的保持时间则根据转速的保持时间计算式确定。转速步进试验的试验应力上限,则根据用于对机械密封进行转速步进试验的试验设备的能力上限确定。转速的额定应力可以根据该机械密封的预期使用场合下的额定工况确定。或者,也可以令额定应力为转速设计值的50%。在额定应力保持时间中,需要对机械密封的泄漏量进行测量。因此,额定应力保持时间根据测试泄漏量所需的时间确定,通常情况下,额定应力保持时间的选择范围为1小时~4小时。

在其中一个实施例中,转速的保持时间计算式为:

其中,V

图8为本发明其中一实施例的确定PV步进试验的步进试验条件的方法流程图,在其中一个实施例中,根据机械密封的产品参数和试验设备的试验能力,确定PV步进试验的步进试验条件,包括如下步骤S231至S243。

S231:将介质温度设定为机械密封正常工作的极限介质温度,转速设定为正常工作的极限转速,介质压力设定为机械密封的产品参数中的设计值,并在PV步进试验中保持介质温度不变;或

S233:将介质温度设定为机械密封正常工作的极限介质温度,介质压力设定为正常工作的极限介质压力,转速设定为机械密封的产品参数中的设计值,并在PV步进试验中保持介质温度不变。

S235:根据机械密封的历史数据中的工作极限,选取试验步长。

S237:根据PV步进的保持时间计算式,确定PV步进的保持时间。

S239:根据机械密封的预期使用场合的额定工况,确定额定应力;或

S241:将介质压力和转速的额定应力分别设定为介质压力和转速的设计值的50%

S243:根据测试机械密封的状态参数所需的时间,确定额定应力的保持时间。

在对机械密封分别进行介质温度步进试验、介质压力步进试验和转速步进试验后可以分别获取,机械密封可正常工作时的极限介质温度、极限介质压力和极限转速。根据上述实施例中极限试验剖面III的试验方案可知,PV步进试验有两种试验方案,一种是令介质压力为第一试验应力,令转速为第二试验应力,令介质温度为第三试验应力;另一种是转速为第一试验应力,介质压力为第二试验应力,介质温度为第三试验应力。结合试验设备选择其中一种合适的方案对机械密封进行PV极限试验。

选择第一种试验方案对机械密封进行PV极限试验时,在制定试验起始条件时,令转速取在上述转速步进试验中测试所得的转速的工作极限V

在确定试验步长时,PV步长的选择范围为0.3V

在确定试验保持时间时,试验保持时间为变时长。根据工程经验,PV步进试验的起始介质压力的保持时间,保持时间的取值范围为5~100小时,而后续步进介质压力的保持时间根据介质压力的保持时间计算式确定。PV步进试验的试验应力上限,则根据试验设备的能力上限确定。介质压力和转速的额定应力可以根据该机械密封的预期使用场合下的额定工况确定。或者,也可以令介质压力和转速的额定应力分别为介质压力设计值的50%和转速设计值的50%。在额定应力保持时间中,需要对机械密封的泄漏量进行测量。因此,额定应力保持时间根据测试泄漏量所需的时间确定,通常情况下,额定应力保持时间的选择范围为1小时~4小时。

选择第二种试验方案对机械密封进行PV极限试验时,在制定试验起始条件时,令介质压力取在上述介质压力步进试验中测试所得的转速的工作极限P

在其中一个实施例中,选择第一种试验方案对机械密封进行PV极限试验时,PV步进的保持时间计算式为:

其中,P

选择第二种试验方案对机械密封进行PV极限试验时,PV步进的保持时间计算式为:

其中,P

在本实施例中,将结合具体实施例进一步对本发明技术方案带来的有益效果进行说明。对某型机械密封进行介质温度步进试验,该机械密封的介质为水。根据该机械密封的产品设计参数可知,机械密封的介质温度的设计值为80℃、介质压力设计值为5MPa、额定应力为3MPa、转速设计值为3000rpm、额定应力为1500rpm。另外,用于机械密封进行极限试验的试验设备的技术参数如下。介质温度试验能力为常温~400℃、介质压力试验能力为常压~10MPa、转速试验能力为0~6000rpm

利用上述实施例中设计的试验方案对该型机械密封开展极限试验。

首先,根据机械密封的主要敏感应力选择需要完成的试验项目以及合适的试验剖面。试验项目为介质温度步进试验、介质压力步进试验、转速步进试验和PV步进试验。介质温度步进试验选择极限试验剖面I,介质压力步进试验和转速步进试验选择极限试验剖面II,PV步进试验选择极限试验剖面III。

然后,确定介质温度步进试验、介质压力步进试验、转速步进试验和PV步进试验的试验条件,包括试验起始条件、试验步长、试验保持时间等。

介质温度步进试验的试验条件确定如下:

a)试验起始条件:水介质温度为80℃,介质压力为5MPa,转速为3000rpm;

b)试验步长:10℃;

c)试验保持时间:取4小时

d)试验应力上限:水介质在额定压力下最高温度取150℃;

e)温度变化率:1℃/min。

在介质温度步进试验开始时,将试验起始条件设置如下,令介质温度为80℃,介质压力为5MPa,转速为3000rpm。在介质温度步进试验过程中,保持介质压力和转速不变。在介质温度为80℃的状态下维持了4小时后,对介质温度增加一个试验步长,即令介质温度升高10℃。在介质温度为90℃的状态下维持了4个小时后,再对试验应力增加一个试验步长。重复上述步骤,直至介质温度达到应力上限150℃。

根据上述试验条件对介质温度步进试验进行设计,可得如表2所示的介质温度步进试验条件汇总表。

表2介质温度步进试验条件汇总表

介质压力步进试验的试验条件确定如下:

a)试验起始条件:水介质温度80℃,介质压力取5MPa,转速取3000rpm;步进试验过程中保持水介质温度和转速不变;

b)试验步长:1MPa;

c)试验保持时间:试验起始介质压力的保持时间取10小时;步进介质压力的保持时间根据公式计算确定;

d)试验应力上限:介质压力上限10MPa;

e)额定应力:介质压力额定应力3MPa;

f)额定应力保持时间:取1小时测试泄漏量。

在介质压力步进试验开始时,将试验起始条件设置如下,令介质温度为80℃,介质压力为5MPa,转速为3000rpm。在介质压力步进试验过程中,保持介质温度和转速不变。在介质压力为5MPa的状态下维持了10个小时后,将试验应力设置为额定应力,即令介质压力变为3MPa。在介质压力为3MPa的状态下维持了1个小时后,将试验应力设置为在试验起始条件下增加一个试验步长,即令介质压力升高1MPa。在介质压力升高至6MPa并维持了8.3个小时后,再将试验应力设置为额定应力。即,在每次对介质压力升高1MPa前,需要令试验样品处于介质压力为3MPa的状态下维持1个小时。重复上述步骤,直至介质压力达到应力上限10MPa。

根据上述试验条件对介质压力步进试验进行设计,可得如表3所示的介质压力步进试验条件汇总表。

表3介质压力步进试验条件汇总表

转速步进试验的试验条件确定如下:

a)试验起始条件:水介质温度为80℃,介质压力5MPa,转速3000rpm;步进试验过程中保持介质温度和介质压力不变;

b)试验步长:500rpm;

c)试验保持时间:试验起始转速的保持时间取10小时;步进转速的保持时间根据公式计算确定;

d)试验应力上限:6000rpm;

e)额定应力:1500rpm;

f)额定应力保持时间:取1小时测量泄漏量。

在转速步进试验开始时,将试验起始条件设置如下,令介质温度为80℃,介质压力为5MPa,转速为3000rpm。在转速步进试验过程中,保持介质温度和转速不变。在转速为3000rpm的状态下维持了10个小时后,将试验应力设置为额定应力,即令转速变为1500rpm。在转速为1500rpm的状态下维持了1个小时后,将试验应力设置为在试验起始条件下增加一个试验步长,即令转速升高500rpm。在介质压力升高至3500rpm并维持了8.6个小时后,再将试验应力设置为额定应力。即,在每次对转速升高500rpm前,需要令试验样品处于转速为1500rpm的状态下维持1个小时。重复上述步骤,直至转速达到应力上限6000rpm。

根据上述试验条件对转速步进试验进行设计,可得如表4所示的转速步进试验条件汇总表。

表4转速步进试验条件汇总表

以下步骤以PV=V

a)确定介质温度:介质温度取80℃;

b)试验起始条件:转速取转速工作极限V

c)试验步长:PV步长取V

d)试验保持时间:PV设计值对应的试验时长取10小时;步进PV值的保持时间根据公式确定;

e)试验应力上限:PV上限为60000MPa·rpm;

f)额定应力:PV额定应力为介质压力取额定应力3MPa,转速取额定应力1500rpm;

g)额定应力保持时间:取1小时测试泄漏量。

在PV步进试验开始时,将试验起始条件设置如下,令介质温度为80℃,PV值为5V

根据上述试验条件对PV步进试验进行设计,可得如表5所示的PV步进试验条件汇总表。

表5 PV步进试验条件汇总表

在其中一个实施例中,在不考虑试验样品的材料、工艺带来的性能、寿命分散性差异的情况下,根据状态参数确定机械密封的工作极限和破坏极限。在对机械密封的极限试验过程中,获取机械密封的各项状态参数,其中,以泄漏量作为故障判据,其它性能参数可用于性能监测。在本实施例中,以介质温度步进试验为例,对机械密封的价值温度工作极限和破坏极限的确定过程进行说明。

试验起始条件下的介质温度为80℃,介质压力为5MPa,转速为3000rpm。在介质温度步进试验过程中,保持介质压力和转速不变。在介质温度为80℃的状态下维持了4小时后,对介质温度增加一个试验步长,即令介质温度升高10℃。在介质温度为90℃的状态下,即第2试验应力水平下维持了4个小时后,再对试验应力增加一个试验步长。重复上述步骤,每隔4个小时对介质温度增加一个试验步长,以进入下一个试验应力水平。

若在对机械密封施加第i试验应力水平的介质温度试验中,机械密封发生了故障,则需要对机械密封进行回归验证。更换新样品后,重新在第i试验应力水平下进行试验。若更换的新样品再次发生故障,则表明第i试验应力水平为破坏极限,其上一应力水平为工作极限,结束此次试验。

若更换的新样品在第i试验应力水平下没有发生故障,则继续试验,直到再次发生故障。再次发生故障,仍需对机械密封进行回归验证,即更换新样品重新在发生故障的试验应力水平下再次进行试验。若试验样品直到试验应力达到应力水平上限后,仍未发生故障,则确定该机械密封的工作极限大于试验应力上限,破坏极限不确定,结束此次试验。

通过本发明提供的机械密封的极限试验方法可以确定针对机械密封的极限试验方案,包括介质温度步进试验、介质压力步进试验、转速步进试验和PV步进试验,并给出了各实验项目试验剖面和步进试验条件的确定方法。使用上述设计方案对机械密封开展极限试验,根据试验过程中的状态参数,可以确定工作极限和破坏极限,从而可获得机械密封的介质温度、介质压力、转速和PV值的工作极限、破坏极限,为高加速试验应力水平的选择提供依据。本发明基于等磨损量的试验保持时间计算方法,可在更短时间内获得机械密封的极限参数值,与等时间的试验方案相比总试验时间减少了31.5%,试验检测效率显著提高。可以在更短时间内精确获取机械密封正常工作的应力极限值,为高加速试验应力水平的选择提供依据。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 机械密封的极限试验方法

- 获取成形极限图的试验机设备以及成形极限图试验方法