量子点复合材料及其制备方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明属于量子点材料技术领域,尤其涉及一种量子点复合材料及其制备方法。

背景技术

量子点又称为半导体纳米晶,是一种粒径尺寸小于或接近于波尔半径的半导体材料,一般由II-VI或III-V族元素组成。由于电子和空穴在三个维度方向上被完全束缚,具有强烈的量子限域效应,表现为许多优异的性能。具体包括:发光波长连续可调、峰宽窄、发光效率高、寿命长以及良好的可溶液加工性能。这些优异的性能,使得量子点广泛应用在照明显示、太阳能电池以及生物成像等领域。

量子点真正实现规模化应用的前提是要保证量子点具有良好的单分散性及其稳定性。一方面,量子点由于尺寸小,具有非常大的比表面积,且表面存在大量的缺陷态,在使用过程中这些缺陷态易作为空气中的水、氧吸附中心,从而使光学性能下降。另一方面,高质量的量子点表面通常会包覆一些配体,这些配体能够一定程度上钝化和稳定量子点的表面。但是,由于这些配体通常只是较弱的黏附在量子点的表面,非常容易脱落,从而在量子点表面上留下空隙,空隙的存在可能会导致量子点发生聚集、甚至沉淀,这极大影响了其单分散性。因此,量子点自身单分散性不佳及其稳定性差的问题极大的限制了量子点的广泛使用。现阶段,普遍用于提高量子点单分散性和稳定性的方法是采用有机聚合物或二氧化硅对量子点进行包覆。但是,这些方法或多或少存在较多不足之处。比如:包覆了有机聚合物后一定程度上可以提升量子点的耐水性能,但是由于氧气在多数有机聚合物中的扩散速率较高,且有机聚合物框架的稳定性较差。因此,这类有机聚合物包覆的量子点通常具有较差的光氧化性和稳定性。此外,包覆二氧化硅的过程中通常需要使碱性试剂作为催化剂,这些催化剂的存在会直接与量子点发生接触,从而引起量子点荧光出现衰减,甚至导致荧光猝灭。因此,现有技术有待改进和发展。

发明内容

本发明的目的在于提供一种量子点复合材料及其制备方法,旨在解决现有技术制备的量子点影响其分散性和稳定性的问题。

为实现上述发明目的,本发明采用的技术方案如下:

本发明第一方面提供一种量子点复合材料的制备方法,包括以下步骤:

在惰性气氛下,配置量子点、聚硅氮烷和有机醇的混合体系;

将得到的混合体系进行加热反应,使所述聚硅氮烷醇解;

将产物体系进行分离得到所述量子点复合材料。

本发明第二方面提供一种量子点复合材料,所述量子点复合材料含有量子点颗粒,所述量子点颗粒包括量子点和包覆在所述量子点表面的无机聚合物层,且所述无机聚合物层的材料中含有SiO

本发明提供的量子点复合材料的制备方法,将量子点、聚硅氮烷和有机醇进行混合加热处理。由于所述聚硅氮烷(-H

综上,本发明提供的量子点复合材料的制备方法,方法简单、易操作,更重要的是采用上述技术能够在不影响量子点的光学性能的前提下,显著提高量子点的单分散性和稳定性,对量子点的广泛使用具有重要意义。

本发明提供的量子点复合材料,由于量子点表面的无机聚合物层中含有SiO

附图说明

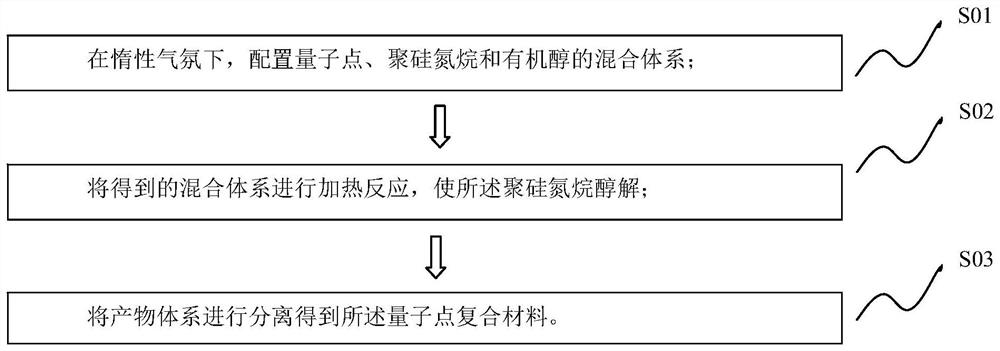

图1是本发明实施例提供的量子点复合材料的制备方法流程示意图。

具体实施方式

为了使本发明要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

在本发明的描述中,需要理解的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

本发明实施例说明书中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本发明实施例说明书相关组分的含量按比例放大或缩小均在本发明实施例说明书公开的范围之内。具体地,本发明实施例说明书中所述的重量可以是μg、mg、g、kg等化工领域公知的质量单位。

如图1所述,本发明实施例第一方面提供一种量子点复合材料的制备方法,包括以下步骤:

S01.在惰性气氛下,配置量子点、聚硅氮烷和有机醇的混合体系;

S02.将得到的混合体系进行加热反应,使所述聚硅氮烷醇解;

S03.将产物体系进行分离得到所述量子点复合材料。

本发明实施例提供的量子点复合材料的制备方法,将量子点、聚硅氮烷和有机醇进行混合加热处理。由于所述聚硅氮烷(-H

综上,本发明实施例提供的量子点复合材料的制备方法,方法简单、易操作,更重要的是采用上述技术能够在不影响量子点的光学性能的前提下,显著提高量子点的单分散性和稳定性,对量子点的广泛使用具有重要意义。

具体的,上述步骤S01中,所述量子点可以为单核量子点,也可以为核壳结构量子点。具体的,所述量子点选自II-VI族单核半导体纳米晶、II-VI族核壳结构半导体纳米晶、III-V族单核半导体纳米晶、III-V族核壳结构半导体纳米晶、IV-VI族单核半导体纳米晶、IV-VI族核壳结构半导体纳米晶的至少一种,但不限于此。具体的,所述量子点选自II-VI族的CdS、CdSe、CdTe、ZnS、ZnSe、ZnTe、ZnO、HgS、HgSe、HgTe、CdSeS、CdSeTe、CdSTe、ZnSeS、ZnSeTe、ZnSTe、HgSeS、HgSeTe、HgSTe、CdZnS、CdZnSe、CdZnTe、CdHgS、CdHgSe、CdHgTe、HgZnS、HgZnSe、HgZnTe、CdZnSeS、CdZnSeTe、CdZnSTe、CdHgSeS、CdHgSeTe、CdHgSTe、HgZnSeS、HgZnSeTe、HgZnSTe;III-V族的GaN、GaP、GaAs、GaSb、AlN、AlP、AlAs、AlSb、InN、InP、InAs、InSb、GaNP、GaNAs、GaNSb、GaPAs、GaPSb、AlNP、AlNAs、AlNSb、AlPAs、AlPSb、InNP、InNAs、InNSb、InPAs、InPSb、GaAlNP、GaAlNAs、GaAlNSb、GaAlPAs、GaAlPSb、GaInNP、GaInNAs、GaInNSb、GaInPAs、GaInPSb、InAlNP、InAlNAs、InAlNSb、InAlPAs、InAlPSb;IV-VI族的SnS、SnSe、SnTe、PbS、PbSe、PbTe、SnSeS、SnSeTe、SnSTe、PbSeS、PbSeTe、PbSTe、SnPbS、SnPbSe、SnPbTe、SnPbSSe、SnPbSeTe、SnPbSTe,或者上述量子点中的两种或两种以上形成的量子点组合。

作为一种优选实施方式,所述量子点的制备方法如下:在惰性气氛下,将量子点分散在介孔氧化铝中,得到介孔氧化铝包覆的量子点。采用该方法制备得到的量子点,量子点分散在介孔氧化铝的孔隙结构中,从而增加了相邻量子点之间的间距,进一步提高了量子点的分散性。进一步的,可将所述介孔氧化铝包覆的量子点溶于非极性溶剂中,得到量子点溶液。在一些实施例中,所述非极性溶剂包括但不限于正己烷、正庚烷、环己烷、氯仿、氯苯、甲苯中的至少一种。

优选的,所述介孔氧化铝的孔径为2nm~20nm,从而便于量子点在介孔氧化铝的孔隙中均匀分散。若所述介孔氧化铝的孔径过小,则量子点难以进入孔隙结构中,实现其分散性的提高;若所述介孔氧化铝的孔径过大,则可能出现多个量子点团聚在介孔氧化铝空隙结构中,降低量子点分散性的问题。

在优选实施例中,所述介孔氧化铝与所述混合体系的质量比为10~100:1。若所述介孔氧化铝的质量过小,部分量子点未能较好分散在介孔氧化铝中,从而降低分散性;若所述介孔氧化铝的质量过高,则单个介孔氧化铝中量子点分布得不够多,从而影响整体发光效率。

本发明实施例中,为了避免反应过程中水、氧渗入对量子点稳定性造成影响,采用有机醇作为催化剂,在聚硅氮烷结合在量子点表面后,将其醇解成无机聚合物。在一些实施例中,所述有机醇选自碳原子数为碳原子数小于等于20的烷基醇,当链长太长,碳原子数超过20个时,不利于醇解反应的发生。在一些实施例中,所述有机醇包括但不限于甲醇、乙醇、异丙醇。

为了便于在醇解反应前,使聚硅氮烷充分结合在量子点表面(聚硅氮烷(-H

配置量子点和聚硅氮烷的混合溶液的步骤中,可以分别配置量子点溶液和聚硅氮烷溶液,然后将两者混合处理;也可以先配置一种溶质的溶液,然后加入另一种溶质。在优选实施例中,配置量子点和聚硅氮烷的混合溶液的步骤中,可以分别配置量子点溶液和聚硅氮烷溶液,然后将两者混合处理,从而提高两者的溶解度,使聚硅氮烷与量子点的结合更充分。其中,所述量子点溶液中的溶剂为能够溶解所述量子点的非极性溶剂,包括但不限于正己烷、正庚烷、环己烷、氯仿、氯苯、甲苯中的至少一种。所述聚硅氮烷溶液为聚硅氮烷在有机溶剂中形成的溶液,其中,用于溶解所述聚硅氮烷的溶剂包括但不限于二甲苯、甲苯中的至少一种。

在一些实施例中,将量子点溶液、聚硅氮烷溶液和有机醇混合处理配置三者的混合溶液。通过分别溶解量子点、聚硅氮烷的方式,可以提高两者的溶解性能,提高两者结合的充分性。

在优选实施例中,将量子点溶液、聚硅氮烷溶液和有机醇混合处理的步骤中,按照所述有机醇的体积与所述量子点溶液和所述聚硅氮烷溶液的总体积比为0.01~0.5:1的比例,将所述量子点溶液、所述聚硅氮烷溶液和所述有机醇混合处理。按照所述有机醇的体积与所述量子点溶液和所述聚硅氮烷溶液的总体积比为0.01~0.5:1的比例,将所述量子点溶液、所述聚硅氮烷溶液和所述有机醇混合处理时,可以在保证量子点溶解性的基础上,促进聚硅氮烷的醇解反应的反生。若所述有机醇的含量过低,使所述有机醇的体积与所述量子点溶液和所述聚硅氮烷溶液的总体积比小于0.01:1,则不利于聚硅氮烷的醇解反应的反生;若所述有机醇的含量过高,使所述有机醇的体积与所述量子点溶液和所述聚硅氮烷溶液的总体积比大于0.5:1,则由于有机醇为极性溶剂会将量子点沉淀出来,影响量子点的包覆率。

在上述实施例的基础上,配置量子点、聚硅氮烷和有机醇的混合体系的步骤中,加入异丙醇铝,与所述量子点、所述聚硅氮烷和所述有机醇混合处理,配置混合体系。作为一种优选实施方式,在惰性气氛下,将量子点分散在介孔氧化铝中,得到介孔氧化铝包覆的量子点;将所述介孔氧化铝包覆的量子点溶于非极性溶剂中,得到分散在介孔基质中的量子点溶液;然后加入聚硅氮烷溶液、有机醇和异丙醇铝进行混合处理,配置混合体系。当量子点为介孔氧化铝包覆的量子点时,通过这种方式,异丙醇铝可以将基于介孔氧化铝的量子点作为一个整体进行包覆,进而经醇解形成氧化铝,提高整体的稳定性,从而保证整体复合量子点材料不仅具有优异的单分散性,同时兼具良好的稳定性。在一些优选实施例中,所述介孔氧化铝的孔径为2nm~20nm。在一些优选实施例中,所述介孔氧化铝与所述混合体系的质量比为10~100:1。

优选的,先将量子点溶液和聚硅氮烷溶液进行混合处理,使聚硅氮烷充分结合在量子点表面,然后再加入异丙醇铝和有机醇,使所述聚硅氮烷醇解成含有SiO

更进一步的,将含有所述异丙醇铝、所述量子点溶液、所述聚硅氮烷溶液、所述有机醇的混合体系进行加热反应,使结合在量子点表面的聚硅氮烷和异丙醇铝醇解成无机物。

在本发明实施例中,配置量子点、聚硅氮烷和有机醇的混合体系的步骤,在惰性气氛下中进行,以避免后续醇解反应过程中水、氧渗入对量子点稳定性造成影响。所述惰性气氛包括但不限于氮气气氛、氩气气氛或真空气氛。

上述步骤S02中,将混合体系在温度进行加热反应,在加热条加下,所述聚硅氮烷在所述有机醇的催化作用下醇解成无机聚合物,包覆在量子点表面。在一些实施例中,所述加热处理的温度为80℃~350℃。在该温度条件下,所述聚硅氮烷在有机醇的作用下,醇解得到无机聚合物层,且所述无机聚合物层不仅含有SiO

在一些实施例中,将量子点、聚硅氮烷和有机醇形成的混合体系在温度为80℃~350℃的条件下进行加热反应,加热反应的时间为2分钟~24小时。

在一些实施例中,所述混合体系为量子点、聚硅氮烷、异丙醇铝和有机醇的混合体系;其中,量子点为介孔氧化铝包覆的量子点。进一步的,将所述混合体系进行加热反应的温度为200℃~300℃。若所述加热反应的温度低于200℃,则所述异丙醇铝的醇解不充分,不能将量子点特别是基于介孔氧化铝的量子点作为一个整体进行包覆,不利于量子点特别是基于介孔氧化铝的量子点整体稳定性的提高。

上述步骤S03中,反应结束后,将产物体系进行分离。优选的,将产物体系进行分离的方法为:将所述产物体系在7000~12000rpm转速下离心分离5~10min,弃除上清液,收集沉淀物。通过该方式,可以在高效的离心条件下,充分收集沉淀物。

在一些实施例中,所述混合体系为量子点、聚硅氮烷、异丙醇铝和有机醇的混合体系;其中,量子点为介孔氧化铝包覆的量子点,加热醇解反应后,优选将产物体系进行离心分离之前,采用正己烷或氯仿对所述产物体系进行溶解后,将产物体系置于转速为4000rpm~8000rpm的条件下离心分离2~10min;弃上清液后,向沉淀物中加入正己烷或氯仿继续离心分离2~5次,得到量子点复合材料。由于制备的量子点复合材料尺寸相对较大,本实施例中不加入额外的沉淀剂,仅通过离心分离即可实现量子点复合材料与其他未反应物或副产物的分离。然后,弃其上清液,加入正己烷或氯仿的目的是为了更好的溶剂产物中未反应物或副产物,从而达到提纯量子点复合材料的目的。

进一步的,将离心处理后收集的量子点复合材料进行干燥处理,干燥方式没有严格限制,可以在真空条件下干燥10~24小时,具体可为12小时。

本发明实施例第二方面提供一种量子点复合材料,所述量子点复合材料含有量子点颗粒,所述量子点颗粒至少包括量子点和包覆在所述量子点表面的无机聚合物层,且所述无机聚合物层的材料中含有SiO

本发明实施例提供的量子点复合材料,由于量子点表面的无机聚合物层中含有SiO

在一种实施方式中,所述量子点复合材料含有量子点颗粒,所述量子点颗粒由量子点和包覆在所述量子点表面的无机聚合物层组成,且所述无机聚合物层的材料中含有SiO

在一种优选实施方式中,所述量子点颗粒还包括介孔氧化铝,且所述量子点分散在所述介孔氧化铝的孔隙中,所述无机聚合物层包覆在所述介孔氧化铝的表面。其中,所述量子点颗粒由量子点、介孔氧化铝和包覆在所述介孔氧化铝表面的无机聚合物层组成,且所述无机聚合物层的材料中含有SiO

在进一步优选实施例中,所述量子点复合材料为所述量子点颗粒,所述量子点颗粒包括介孔氧化铝,且所述量子点分散在所述介孔氧化铝的孔隙中,所述无机聚合物层包覆在所述介孔氧化铝的表面,所述量子点颗粒的无机聚合物层中含有氧化铝。即所述无机聚合物层的材料中同时含有SiO

本发明实施例所述量子点复合材料可以通过上述方法制备获得。

下面结合具体实施例进行说明。

实施例1

一种量子点复合材料的制备方法,包括以下步骤:

(1)氮气气氛下,将体积为10ml、浓度为30mg/ml的CdZnSe/ZnS量子点的正己烷溶液与体积为20ml、浓度为20mg/ml聚硅氮烷的二甲苯溶液混合,然后加入0.3ml乙醇溶液,最后置于80℃下反应2h。

(2)待反应结束后,产物通过置于7000rpm转速下离心分离10min,弃其上清液。最后将沉淀物置于真空下干燥2h,得到量子点复合材料。

对照组1为原CdZnSe/ZnS量子点溶液。

实施例2

一种量子点复合材料的制备方法,包括以下步骤:

(1)氮气气氛下,将体积为10ml,浓度为30mg/ml的CdZnSe/ZnSe/ZnS量子点的正庚烷溶液与体积为20ml,浓度为10mg/ml聚硅氮烷的甲苯溶液混合,然后加入1.5ml甲醇溶液,最后置于120℃下反应2h。

(2)待反应结束后,产物通过置于10000rpm转速下离心分离10min,弃其上清液。最后将沉淀物置于真空下干燥2h,得到量子点复合材料。

对照组2为原CdZnSe/ZnSe/ZnS量子点溶液。

实施例3

一种量子点复合材料的制备方法,包括以下步骤:

(1)氮气气氛下,将体积为10ml,浓度为30mg/ml的InP/ZnSeS量子点的环己烷溶液与体积为20ml,浓度为30mg/ml聚硅氮烷的二甲苯溶液混合,然后加入4.5ml异丙醇溶液,最后置于80℃下反应2h。

(2)待反应结束后,产物通过置于12000rpm转速下离心分离10min,弃其上清液。最后将沉淀物置于真空下干燥2h,得到量子点复合材料。

对照组3为InP/ZnSeS量子点溶液。

实施例4

一种量子点复合材料的制备方法,包括以下步骤:

(1)氮气气氛下,将体积为10ml,浓度为30mg/ml的InP/ZnSe/ZnS量子点的氯仿溶液与体积为20ml,浓度为40mg/ml聚硅氮烷的二甲苯溶液混合,然后加入7.5ml乙醇溶液,最后置于120℃下反应2h。

(2)待反应结束后,产物通过置于12000rpm转速下离心分离10min,弃其上清液。最后将沉淀物置于真空下干燥2h,得到量子点复合材料。

对照组4为InP/ZnSe/ZnS量子点溶液。

实施例5

一种量子点复合材料的制备方法,包括以下步骤:

(1)氮气气氛下,将体积为10ml,浓度为30mg/ml的CdSe/CdS量子点的正己烷溶液与体积为20ml,浓度为50mg/ml聚硅氮烷的甲苯溶液混合,然后加入11.5ml乙醇溶液,最后置于100℃下反应2h。

(2)待反应结束后,产物通过置于12000rpm转速下离心分离10min,弃其上清液。最后将沉淀物置于真空下干燥2h,得到量子点复合材料。

对照组5为CdSe/CdS量子点溶液。

实施例6

一种量子点复合材料的制备方法,包括以下步骤:

(1)氮气气氛下,将体积为10ml,浓度为30mg/ml的InP/ZnSeS量子点的正己烷溶液与体积为20ml,浓度为60mg/ml聚硅氮烷的甲苯溶液混合,然后加入1.5ml乙醇溶液,最后置于100℃下反应2h。

(2)待反应结束后,产物通过置于12000rpm转速下离心分离10min,弃其上清液。最后将沉淀物置于真空下干燥2h,得到量子点复合材料。

对照组6为InP/ZnSeS量子点溶液。

实施例7

一种量子点复合材料的制备方法,包括以下步骤:

(1)氮气气氛下,将体积为10ml,浓度为30mg/ml的CdZnSe/ZnS量子点的正己烷溶液与50mg介孔氧化铝混合,并于室温下重复搅拌30min,得到介孔氧化铝包覆量子点,其中,所述介孔氧化铝的孔径为2nm~20nm。

(2)向步骤(1)中加入体积为20ml,浓度为20mg/ml聚硅氮烷的甲苯溶液和15mg异丙醇铝,然后加入1.5ml乙醇和4ml十二醇溶液,最后置于250℃下反应2h。

(3)待反应结束后,将产物体系置于4000rpm转速下离心分离4min;弃其上清液,然后,向沉淀物中加入氯仿继续进行离心分离3次,最后置于真空下干燥12h,得到最终的量子点复合材料。

对照组7为CdZnSe/ZnS量子点溶液。

实施例8

一种量子点复合材料的制备方法,包括以下步骤:

(1)氮气气氛下,将体积为10ml,浓度为30mg/ml的CdZnSe/ZnS量子点的环己烷溶液与50mg介孔氧化铝混合,并于室温下重复搅拌30min,得到介孔氧化铝包覆量子点,其中,所述介孔氧化铝的孔径为2nm~20nm。

(2)向步骤(1)中加入体积为20ml,浓度为20mg/ml聚硅氮烷的甲苯溶液和15mg异丙醇铝,然后加入1.5ml异丙醇和4ml十二醇溶液,最后置于250℃下反应2h。

(3)待反应结束后,将产物体系置于4000rpm转速下离心分离4min,弃其上清液,然后向沉淀物中加入氯仿继续进行离心分离3次,最后置于真空下干燥12h,得到最终的量子点复合材料。

对照组8为CdZnSe/ZnS量子点溶液。

将实施例1-8制备的量子点复合材料以及对照例1-8(对应实施例1-8步骤(1)中提供的量子点)的量子点配置成浓度为20mg/mL的正己烷溶液,在365nm UV连续照射24h。测试溶液的量子产率(QY),测试结果如下表1所示。

表1

由上表可见,相较于对照组未经处理的量子点,本发明实施例提供的量子点复合材料的发光效率得到明显提高,这是由于本发明实施例提供的量子点复合材料,量子点表面形成无机聚合物层,无机聚合物层中含有SiO

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 量子点的制备方法及量子点复合材料、量子点发光二极管

- 石墨烯量子点、聚苯硫醚/石墨烯量子点复合材料的制备方法和应用