一种全固态薄膜锂电池及其制备方法

文献发布时间:2023-06-19 11:39:06

技术领域

本发明属于全固态锂电池技术领域,尤其是涉及一种全固态薄膜锂电池及其制备方法。

背景技术

全固态薄膜锂电池属于全固态锂电池的一种,其运用与半导体生产工艺相匹配的微加工技术依次实现电池各功能材料的薄膜化沉积,完成薄膜电池的制备。薄膜锂电池的研制工艺决定了其具有超薄、可集成、可柔性化等特点,并可根据应用需求设计成不同形状和尺寸,应用于MEMS、物联网、可穿戴、柔性电子等领域,成为研究的热点。

全固态薄膜锂电池采用固态电解质替代有机电解液和隔膜:一方面,解决了电解液泄露带来的安全问题,而且固态电解质也可抑制锂枝晶,电池负极可以使用金属锂,理论上能量密度可大幅提升;另一方面,不同于有机电解液对固态电极表面进行充分浸润后形成的固液界面,固态电解质与固态电极之间的接触属于异质异构的固相接触,界面接触效果差,是电池阻抗的主要来源,由此带来的界面问题成为制约薄膜锂电池电化学性能的主要因素。

发明内容

本发明要解决的问题是提供一种全固态薄膜锂电池及其制备方法,解决固态电解质与固态电极之间由于异质异构的固相接触,界面接触效果差,由此带来的界面抗阻大的问题。

为解决上述技术问题,本发明采用的技术方案是:一种全固态薄膜锂电池,其特征在于:自下而上依次由基底、集流体薄膜、正极薄膜、电极电解质界面缓冲层、固态电解质薄膜、负极薄膜以及顶部封装层构成;其中,所述电极电解质界面缓冲层由电极材料和固态电解质材料共掺杂构成。

优选地,所述基底为石英玻璃、硅片、不锈钢片、聚酰亚胺和云母片中的一种。

优选地,所述集流体薄膜材料为Pt、Ti、Ni、Al、Au、Cu、Ag和Cr中的一种。

优选地,所述正极薄膜材料为V

优选地,所述固态电解质薄膜材料为Li

优选地,所述电极电解质界面缓冲层为所述电极材料V

优选地,所述负极薄膜材料为Li、LiAl、LiB、Si、SiC、SiN

优选地,所述顶部封装层材料为聚二甲基硅氧烷、磷酸锂、金属和金属氧化物中的一种或几种。

一种全固态薄膜锂电池的制备方法,其特征在于:

清洗、烘干所述基底,在所述基底表面采用物理气相沉积技术制备所述集流体薄膜;

采用物理气相沉积技术将所述正极薄膜沉积在所述集流体薄膜外表面;

采用物理气相沉积技术将所述电极电解质界面缓冲层沉积在所述正极薄膜外表面;

采用物理气相沉积技术将所述固态电解质薄膜沉积在所述电极电解质界面缓冲层外表面;

采用物理气相沉积技术将所述负极薄膜沉积在所述固态电解质薄膜外表面;

采用物理气相沉积技术或旋涂方式将所述顶部封装层制备在所述负极薄膜外表面。

优选地,所述物理气相沉积技术选用直流溅射技术、(射频)磁控溅射技术、真空热蒸发技术、激光脉冲沉积、电子束蒸发技术以及原子层沉积技术中的一种或几种。

现有技术中全固态薄膜锂电池采用固态电解质替代有机电解液,固态电解质与固态电极之间异质异构的固相界面接触效果差,是电池阻抗的主要来源,成为制约薄膜锂电池电化学性能的主要因素。上述技术方案中,在固态电解质薄膜和正极薄膜之间再沉积一电极电解质层界面缓冲层,该缓冲层通过采用物理气相沉积的方法共沉积正极材料和固态电解质材料获得,缓冲层包含充分混合的正极材料分子(团)和电解质材料分子(团),兼具电子和离子传输特性,相比较单纯的固态电极电解质界面,可有效降低电池界面阻抗,提高电池电化学性能。

附图说明

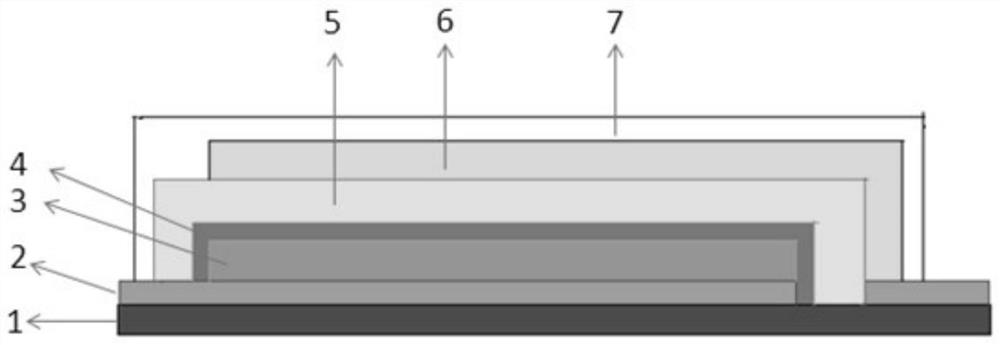

图1是本发明实施例一种全固态薄膜锂电池截面结构示意图

图2是本发明实施例一种全固态薄膜锂电池电池充放电曲线

图中:

1、基底 2、集流体薄膜 3、正极薄膜

4、电极电解质界面缓冲 5、固态电解质薄膜 6、负极薄膜层

7、顶部封装层

具体实施方式

下面结合实施例和附图对本发明作进一步说明:

在本发明实施例的描述中,需要理解的是,术语“顶部”、“底部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

如图1一种全固态薄膜锂电池截面结构示意图所示,一种全固态薄膜锂电池,其特征在于:自下而上依次由基底1、集流体薄膜2、正极薄膜3、电极电解质界面缓冲层4、固态电解质薄膜5、负极薄膜6以及顶部封装层7构成;其中,电极电解质界面缓冲层4由电极材料和固态电解质材料共掺杂构成,各功能层薄膜均采用物理气相沉积技术制备。

基底1为石英玻璃、硅片、不锈钢片、聚酰亚胺或云母片中的一种。

集流体薄膜2由Pt、Ti、Ni、Al、Au、Cu、Ag或Cr中的一种采用物理气相沉积技术制备而得。集流体薄膜2覆盖在基底1的上表面,包括正极集流体薄膜和负极集流体薄膜,在图1中,左侧较长的集流体薄膜2为正极集流体薄膜,右侧较短的集流体薄膜2为负极集流体薄膜。正极集流体薄膜与负极集流体薄膜之间留有一定空隙。

正极薄膜3由V

电极电解质界面缓冲层4由所述电极材料V

电极电解质界面缓冲层4沉积在正极薄膜3的外表面,电极电解质界面缓冲层4的左侧包覆正极薄膜3的左侧,电极电解质界面缓冲层4右侧包覆正极薄膜3以及正极集流体薄膜的右侧,与负极集流体薄膜之间有一定空隙。

电极电解质缓冲层4通过采用物理气相沉积的方法共沉积正极材料和固态电解质材料获得,包含充分混合的正极材料分子(团)和电解质材料分子(团),兼具电子和离子传输特性,相比较单纯的固态电极电解质界面,可有效降低电池界面阻抗,提高电池电化学性能。

固态电解质薄膜5由Li

负极薄膜6由Li、LiAl、LiB、Si、SiC、SiN

顶部封装层7由聚二甲基硅氧烷、磷酸锂、金属、金属氧化物中的一种或几种采用物理气相沉积技术或旋涂制备而得。顶部封装层7沉积或旋涂在负极薄膜6的外表面,顶部封装层7左侧包覆负极薄膜6和固态电解质薄膜5的左侧表面,左侧底部接触正极集流体薄膜的表面;顶部封装层7右侧包覆负极薄膜6的右侧表面,右侧底部接触负极集流体薄膜的上表面。

一种制备全固态薄膜锂电池的方法,其特征在于:

清洗、烘干基底1,在基底1的表面采用物理气相沉积技术沉积集流体薄膜2;

采用物理气相沉积技术将正极薄膜3沉积在集流体薄膜2外表面;

采用物理气相沉积技术将电极电解质界面缓冲层4沉积在正极薄膜3外表面;

采用物理气相沉积技术将固态电解质薄膜5沉积在电极电解质界面缓冲层4外表面;

采用物理气相沉积技术将负极薄膜6沉积在固态电解质薄膜5外表面;

采用物理气相沉积技术或旋涂方式将顶部封装层7制备在负极薄膜6外表面。

上述物理气相沉积技术选用直流溅射技术、(射频)磁控溅射技术、真空热蒸发技术、激光脉冲沉积、电子束蒸发技术以及原子层沉积技术中的一种或几种。

实施例:

S1:以石英玻璃为基底1,经超声清洗后,烘干备用。采用直流磁控溅射法,以高纯金属Ti为靶材,以高纯Ar为溅射气体,工作气压为0.1-0.5Pa,溅射功率50-100W,溅射沉积金属Ti薄膜;然后以高纯金属Pt为靶材,以高纯Ar为溅射气体,工作气压为0.1-0.5Pa,溅射功率40-100W,溅射沉积金属Pt薄膜;Ti、Pt薄膜总厚度控制在0.1-0.5μm,完成集流体薄膜2的制备。

S2:采用射频磁控溅射法,以高纯LiCoO

S3:采用射频磁控溅射法,分别以高纯LiCoO

S4:采用射频磁控溅射法,以高纯Li

S5:采用真空热蒸发法,以高纯金属Li块为原材料,蒸发沉积Li薄膜,厚度控制在0.5-3μm,完成Li负极薄膜6的沉积。

S6:采用旋涂的方法,在电池表面涂覆一定厚度的聚二甲基硅氧烷作为电池顶部封装层7。

如图2一种全固态薄膜锂电池电池充放电曲线所示,经本技术方案制备的全固态薄膜锂电池充放电曲线,在电压3-4.2V范围内,0.1C放电容量达到100μAh/cm

全固态薄膜锂电池的电极电解质界面缓冲层5,通过采用物理气相沉积的方法共沉积正极材料和固态电解质材料获得,缓冲层包含充分混合的正极材料分子团和电解质材料分子团,兼具电子和离子传输特性,改善了电极电解质接触效果,可有效降低电池界面阻抗,提高电池电化学性能。

以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

- 一种全固态薄膜锂电池正极薄膜的制造方法及锂电池

- 一种复合负极结构、全固态锂电池电芯、全固态锂电池及其制备方法