复合材料及其制备方法和薄膜

文献发布时间:2023-06-19 11:40:48

技术领域

本发明属于纳米材料技术领域,具体涉及一种复合材料及其制备方法和薄膜。

背景技术

量子点(QDs)因自身优越的光电性能,使量子点薄膜在发光材料领域中具有显著优势。为探究量子点薄膜在固态荧光和显示的潜在应用,制备光学性能优良的超薄量子点薄膜成为众多研究者的研究热点。由于量子点的粒径一般介于1~10nm之间,具有非常大的比表面积,表面相原子数的增多,导致了表面原子的配位不足、不饱和键和悬键(即晶格表面未配对的电子)增多,使这些表面原子具有高的活性,极不稳定,很容易与其它原子结合。因此,一般量子点表面需选择合适的配体来与量子点表面的金属配位,配体的种类对量子点的效率和稳定性具有决定性的影响。随着量子点合成技术的发展和优化,量子点的效率和稳定性均达到了产业化的水平。

碳量子点材料由于其低成本、低污染并且容易制备等性质吸引了研究者们广泛的关注。而作为一类准零维纳米材料,碳量子点以其优异的光电、低毒等性能被广泛应用在生物探针、成像以及光电材料等领域。相对于传统的半导体量子点和有机染料,这位碳家族中的新成员不仅保持了碳材料毒性小、生物相容性好等优点,而且还拥有发光范围可调、双光子吸收截面大、光稳定性好、无光闪烁、易于功能化、价廉、易大规模合成等无可比拟的优势,在生物成像、医疗诊断、催化和光伏器件方面有着广泛的应用前景。

但是,碳量子点成膜能力较差,而且容易出现荧光淬灭现象,因此目前大部分基于碳量子点的器件均面临器件亮度不高、固态易淬灭等问题,从而影响器件性能。因此,现有技术有待改进。

发明内容

本发明的目的在于提供一种复合材料及其制备方法和薄膜,旨在一定程度解决现有碳量子点成膜质量差,且出现荧光淬灭的技术问题。

为实现上述发明目的,本发明采用的技术方案如下:

本发明一方面提供一种复合材料的制备方法,包括如下步骤:

提供碳量子点,所述碳量子点表面连接有羧基;

将烷胺和/或烷醇与所述碳量子点溶于溶剂中,进行缩合反应,然后固液分离,得到所述复合材料。

本发明提供的复合材料的制备方法,将烷胺和/或烷醇与表面连接有羧基的碳量子点进行缩合反应,从而在碳量子点表面引入烷基,最终得到的复合材料包括碳量子点和结合在碳量子点表面的烷基;该制备方法通过烷基配体的引入可以使碳量子点之间保持适当的距离,可以提高该碳量子点的分散性,因此该制备方法得到的复合材料可以形成均匀、致密、无针孔、无团聚的薄膜,具有较高的荧光量子产率,而且固态成膜时不易出现荧光淬灭现象,具有很好的应用前景。

本发明另一方面提供一种复合材料,所述复合材料包括碳量子点和结合在所述碳量子点表面的烷基;其中,所述碳量子点通过-CO-NH-和/或-CO-O-与所述烷基连接。

本发明提供的复合材料,通过在碳量子点表面连接烷基,使碳量子点之间保持适当的距离,从而可以提高该碳量子点的分散性;这样的复合材料可以形成均匀、致密、无针孔、无团聚的薄膜,具有较高的荧光量子产率,而且固态成膜时不易出现荧光淬灭现象,具有很好的应用前景。

最后,本发明还提供一种薄膜,所述薄膜由本发明所述的复合材料或本发明所述的制备方法得到的复合材料组成。

本发明提供的薄膜有本发明特有的复合材料或本发明的制备方法得到的复合材料组成。该复合材料通过在碳量子点表面连接烷基,使碳量子点之间保持适当的距离,从而可以提高该碳量子点的分散性,这样的复合材料组成的薄膜具有均匀、致密、无针孔、无团聚的特点,而且有较高的荧光量子产率,不易出现荧光淬灭,具有很好的应用前景。

附图说明

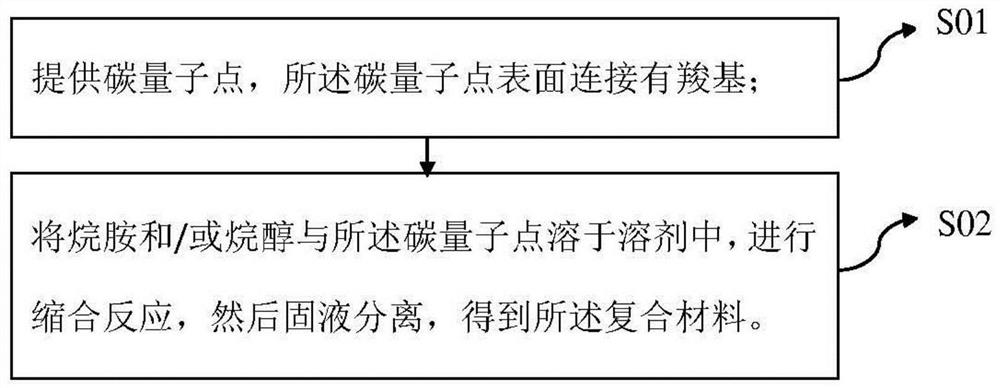

图1为本发明实施例的复合材料的制备方法流程示意图。

具体实施方式

为了使本发明要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

一方面,本发明实施例提供了一种复合材料的制备方法,如图1所示,该制备方法包括如下步骤:

S01:提供碳量子点,所述碳量子点表面连接有羧基;

S02:将烷胺和/或烷醇与所述碳量子点溶于溶剂中,进行缩合反应,然后固液分离,得到所述复合材料。

本发明实施例提供的复合材料的制备方法,将烷胺和/或烷醇与表面连接有羧基的碳量子点进行缩合反应,从而在碳量子点表面引入烷基,最终得到的复合材料包括碳量子点和结合在碳量子点表面的烷基;该制备方法通过烷基配体的引入可以使碳量子点之间保持适当的距离,可以提高该碳量子点的分散性,因此该制备方法得到的复合材料可以形成均匀、致密、无针孔、无团聚的薄膜,具有较高的荧光量子产率,而且固态成膜时不易出现荧光淬灭现象,具有很好的应用前景。

上述步骤S01中,该量子点的制备方法包括:将碳源和含有羧基的钝化剂溶于水中,进行水热反应,然后透析处理,得到表面连接有羧基的碳量子点。

其中,所述碳源选自柠檬酸、聚乙二醇、尿素、葡萄糖、果糖和蔗糖中的至少一种;所述含有羧基的钝化剂选自邻苯二甲酸。通过将碳源和含有羧基的钝化剂在水溶液中进行水热碳化反应,从而制得的碳量子点表面修饰有羧基,具体地,在水热反应过程中,以碳源为核,邻苯二甲酸为钝化剂,邻苯二甲酸的羧基会以类似配体的形式连接到碳量子点表面。进一步地,所述水热反应的温度为200-250℃;所述水热反应的时间为3-5h;上述条件可以很好地碳化形成碳量子点。进一步地,所述透析处理包括用截留分子量在1000-3000Da之间的透析袋进行透析。该透析处理可以很好地将表面有羧基修饰的碳量子点分离。

具体实施例中,称取0.05-0.1mol碳源(如柠檬酸)和0.05-0.1mo含有羧基的钝化剂(如邻苯二甲酸),放入水热反应釜中并加入5-10ml的去离子水,并使其搅拌均匀;随后将此装有混合溶液的反应釜拧紧密封,放入烘箱中,反应温度控制在200-250摄氏度,反应时间控制在3-5小时。紧接着将反应完成后的溶液取出,倒入透析袋中进行透析处理,透析时间控制在10-48h,其中透析袋的截留分子量在1000-3000Da。将经过透析后的溶液放入烘箱中干燥,60-80摄氏度下干燥5-10h,得到所需的表面含有羧基的碳量子点。

上述步骤S02中,将烷胺和/或烷醇与碳量子点进行缩合反应,从而形成量子点-CO-NH-烷基,和/或,碳量子点-CO-O-烷基的复合材料。其中,所述缩合反应的温度为100-150℃;所述缩合反应的时间为1-3h;上述缩合反应的反应效果最佳。

上述烷胺选自碳原子数≥8的烷胺;如碳原子数为8~25的烷基胺,优选直链烷胺,如壬胺、癸胺、十一烷胺、十二烷胺、十三烷胺、十四烷胺、十五烷胺、十六烷胺、十七烷胺、和十八烷胺中的至少一种。上述烷醇选自碳原子数≥8的烷醇;如碳原子数为8~25的烷基醇,优选直链烷醇,如壬醇、癸醇、十一烷醇、十二烷醇、十三烷醇、十四烷醇、十五烷醇、十六烷醇、十七烷醇、和十八烷醇中的至少一种。

本发明实施例中,优选烷胺,烷胺与碳量子点表面的羧基缩合,形成碳量子点-CO-NH-烷基式;其中的酰胺基会引入N原子,N掺杂会引进一种表面态(酰胺键)即氮掺杂表面态,氮掺杂表面态可以通过捕获电子来降低非辐射性复合的影响,加快辐射性复合,从而提高复合材料的量子点产率。

将烷胺和/或烷醇与所述碳量子点溶于溶剂的步骤中,碳量子点的质量与烷基和/或烷醇类修饰剂的总摩尔之比为1g:(0.01-0.1)mol,如果烷胺和/或烷醇类修饰剂的总量太少,碳量子点表面的烷基引入太少,修饰不充分;而如果烷胺和/或烷醇类修饰剂总量太多,碳量子点表面的烷基引入过多,反而影响碳量子点的发光性能。

具体地,称量1g制备的表面修饰羧基的碳量子点,与0.01-0.1mol烷醇或烷胺(如十六烷胺)放入水热反应釜中并加入5-10ml的去离子水,并使其搅拌均匀;随后将此装有混合溶液的反应釜拧紧密封,放入烘箱中,反应温度控制在100-150摄氏度,反应时间控制在1-3小时。紧接着将反应完成后的溶液取出,使其自然冷却,随后将其通过离心机利用丙酮离心冲洗三次,获得的长链十六烷基包裹的碳量子点。

另一方面,本发明实施例还提供了一种复合材料,所述复合材料包括碳量子点和结合在所述碳量子点表面的烷基;其中,所述碳量子点通过-CO-NH-和/或-CO-O-与所述烷基连接。

本发明实施例提供的复合材料,通过在碳量子点表面连接烷基,使碳量子点之间保持适当的距离,从而可以提高该碳量子点的分散性;这样的复合材料可以形成均匀、致密、无针孔、无团聚的薄膜,具有较高的荧光量子产率,而且固态成膜时不易出现荧光淬灭现象,具有很好的应用前景。

所述碳量子点通过-CO-NH-和/或-CO-O-与所述烷基连接,即连接方式为:碳量子点-CO-NH-烷基,和/或,碳量子点-CO-O-烷基。在一个实施例中,优选碳量子点-CO-NH-烷基的连接方式;碳量子点表面的酰胺基对碳量子点的QY(量子产率)至关重要,该量子产率是由辐射性复合和非辐射性复合的竞争决定的,酰胺基会引入N原子,N掺杂会引进一种表面态(酰胺键)即氮掺杂表面态,氮掺杂表面态可以通过捕获电子来降低非辐射性复合的影响,加快辐射性复合,从而提高复合材料的量子点产率。

在一个实施例中,所述碳量子点的质量与所述烷基的摩尔量之比为1g:(0.01-0.1)mol。如果碳量子点表面的烷基引入太少,修饰不充分;而如果碳量子点表面的烷基引入过多,反而影响碳量子点的发光性能。

进一步地,所述烷基选自碳原子数≥8的烷基,可以是碳原子数为8~25的烷基,优选为直链烷基,所述烷基选自壬基、癸基、十一烷基、十二烷基、十三烷基、十四烷基、十五烷基、十六烷基、十七烷基、和十八烷基中的至少一种。

最后,本发明实施例还提供一种薄膜,所述薄膜由本发明实施例所述的复合材料或本发明实施例所述的制备方法得到的复合材料组成。

本发明实施例提供的薄膜有本发明实施例特有的复合材料或本发明实施例的制备方法得到的复合材料组成。该复合材料通过在碳量子点表面连接烷基,使碳量子点之间保持适当的距离,从而可以提高该碳量子点的分散性,这样的复合材料组成的薄膜具有均匀、致密、无针孔、无团聚的特点,而且有较高的荧光量子产率,不易出现荧光淬灭,具有很好的应用前景。

具体地,上述薄膜的制备方法包括:将0.01-0.1g上述制备的碳量子点复合材料(由碳量子点和结合在所述碳量子点表面的烷基组成)溶解在10ml甲苯溶剂中,搅拌均匀,使其充分溶解从而获得所需的溶液。将清洗干净后的ITO导电玻璃置于旋涂仪上,用微量移液器量取50微升的溶液旋涂于ITO导电玻璃上,旋涂速率为2000-3000rpm,旋涂时间30-60s,旋涂完成后在温度100℃条件下进行退火15min,最终得到由上述复合材料组成的薄膜。

本发明先后进行过多次试验,现举一部分试验结果作为参考对发明进行进一步详细描述,下面结合具体实施例进行详细说明。

实施例1

(1)制备表面修饰羧基的碳量子点:

称取0.05-0.1mol柠檬酸和0.05-0.1mol邻苯二甲酸放入水热反应釜中并加入5-10ml的去离子水,并使其搅拌均匀;随后将此装有混合溶液的反应釜拧紧密封,放入烘箱中,反应温度控制在200-250摄氏度,反应时间控制在3-5小时。紧接着将反应完成后的溶液取出,倒入透析袋中进行透析处理,透析时间控制在10-48h,其中透析袋的截留分子量种植在1000-3000Da。将经过透析后的溶液放入烘箱中干燥,60-80摄氏度下干燥5-10h,得到所需的表面含有羧基的碳量子点。

(2)制备复合材料即长链烷基包裹的碳量子点:

称量1g之前制备的表面修饰羧基的碳量子点与0.01mol十六烷胺放入水热反应釜中并加入5-10ml的去离子水,并使其搅拌均匀;随后将此装有混合溶液的反应釜拧紧密封,放入烘箱中,反应温度控制在100-150摄氏度,反应时间控制在1-3小时。紧接着将反应完成后的溶液取出,使其自然冷却,随后将其通过离心机利用丙酮离心冲洗三次,获得的长链十六烷基包裹的碳量子点。

(3)薄膜制备:

将上述制备的长链十六烷基包裹的碳量子点溶解在10ml甲苯溶剂中,搅拌均匀,使其充分溶解从而获得所需的长链烷基包裹的碳量子点溶液。将清洗干净后的ITO导电玻璃置于旋涂仪上,用微量移液器量取50微升的长链烷基包裹的碳量子点溶液旋涂于ITO导电玻璃上,旋涂速率为2000-3000rpm,旋涂时间30-60s,旋涂完成后在温度100℃条件下退火时间15min。

实施例2

(1)制备表面修饰羧基的碳量子点:

称取0.05-0.1mol葡萄糖和0.05-0.1mol邻苯二甲酸放入水热反应釜中并加入5-10ml的去离子水,并使其搅拌均匀;随后将此装有混合溶液的反应釜拧紧密封,放入烘箱中,反应温度控制在200-250摄氏度,反应时间控制在3-5小时。紧接着将反应完成后的溶液取出,倒入透析袋中进行透析处理,透析时间控制在10-48h,其中透析袋的截留分子量种植在1000-3000Da。将经过透析后的溶液放入烘箱中干燥,60-80摄氏度下干燥5-10h,得到所需的表面含有羧基的碳量子点。

(2)制备复合材料即长链烷基包裹的碳量子点:

称量1g之前制备的表面修饰羧基的碳量子点与0.1mol十六烷胺放入水热反应釜中并加入5-10ml的去离子水,并使其搅拌均匀;随后将此装有混合溶液的反应釜拧紧密封,放入烘箱中,反应温度控制在100-150摄氏度,反应时间控制在1-3小时。紧接着将反应完成后的溶液取出,使其自然冷却,随后将其通过离心机利用丙酮离心冲洗三次,获得的长链十六烷基包裹的碳量子点。

(3)薄膜制备:

将上述制备的长链十六烷基包裹的碳量子点溶解在10ml甲苯溶剂中,搅拌均匀,使其充分溶解从而获得所需的长链十六烷基包裹的碳量子点溶液。将清洗干净后的ITO导电玻璃置于旋涂仪上,用微量移液器量取50微升的长链烷基包裹的碳量子点溶液旋涂于ITO导电玻璃上,旋涂速率为2000-3000rpm,旋涂时间30-60s,旋涂完成后在温度100℃条件下退火15min。

实施例3

(1)制备表面修饰羧基的碳量子点:

称取0.05-0.1mol柠檬酸和0.05-0.1mol邻苯二甲酸放入水热反应釜中并加入5-10ml的去离子水,并使其搅拌均匀;随后将此装有混合溶液的反应釜拧紧密封,放入烘箱中,反应温度控制在200-250摄氏度,反应时间控制在3-5小时。紧接着将反应完成后的溶液取出,倒入透析袋中进行透析处理,透析时间控制在10-48h,其中透析袋的截留分子量种植在1000-3000Da。将经过透析后的溶液放入烘箱中干燥,60-80摄氏度下干燥5-10h,得到所需的表面含有羧基的碳量子点。

(2)制备复合材料即长链烷基包裹的碳量子点:

称量1g之前制备的表面修饰羧基的碳量子点与0.01mol十四烷醇放入水热反应釜中并加入5-10ml的去离子水,并使其搅拌均匀;随后将此装有混合溶液的反应釜拧紧密封,放入烘箱中,反应温度控制在100-150摄氏度,反应时间控制在1-3小时。紧接着将反应完成后的溶液取出,使其自然冷却,随后将其通过离心机利用丙酮离心冲洗三次,获得的长链十四烷基包裹的碳量子点。

(3)薄膜制备:

将上述制备的长链十四烷基包裹的碳量子点溶解在10ml甲苯溶剂中,搅拌均匀,使其充分溶解从而获得所需的长链十四烷基包裹的碳量子点溶液。将清洗干净后的ITO导电玻璃置于旋涂仪上,用微量移液器量取50微升的长链十四烷基包裹的碳量子点溶液旋涂于ITO导电玻璃上,旋涂速率为2000-3000rpm,旋涂时间30-60s,旋涂完成后在温度100℃条件下退火15min。

实施例4

(1)制备表面修饰羧基的碳量子点:

称取0.05-0.1mol尿素和0.05-0.1mol邻苯二甲酸放入水热反应釜中并加入5-10ml的去离子水,并使其搅拌均匀;随后将此装有混合溶液的反应釜拧紧密封,放入烘箱中,反应温度控制在200-250摄氏度,反应时间控制在3-5小时。紧接着将反应完成后的溶液取出,倒入透析袋中进行透析处理,透析时间控制在10-48h,其中透析袋的截留分子量种植在1000-3000Da。将经过透析后的溶液放入烘箱中干燥,60-80摄氏度下干燥5-10h,得到所需的表面含有羧基的碳量子点。

(2)制备复合材料即长链烷基包裹的碳量子点:

称量1g之前制备的表面修饰羧基的碳量子点与0.1mol十四烷醇放入水热反应釜中并加入5-10ml的去离子水,并使其搅拌均匀;随后将此装有混合溶液的反应釜拧紧密封,放入烘箱中,反应温度控制在100-150摄氏度,反应时间控制在1-3小时。紧接着将反应完成后的溶液取出,使其自然冷却,随后将其通过离心机利用丙酮离心冲洗三次,获得的长链十四烷基包裹的碳量子点。

(3)薄膜制备:

将上述制备的长链十四烷基包裹的碳量子点溶解在10ml甲苯溶剂中,搅拌均匀,使其充分溶解从而获得所需的长链十四烷基包裹的碳量子点溶液。将清洗干净后的ITO导电玻璃置于旋涂仪上,用微量移液器量取50微升的长链十四烷基包裹的碳量子点溶液旋涂于ITO导电玻璃上,旋涂速率为2000-3000rpm,旋涂时间30-60s,旋涂完成后在温度100℃条件下退火15min。

对比例

将未修饰的碳量子点溶解在10ml甲苯溶剂中,搅拌均匀,使其充分溶解从而获得碳量子点溶液。将清洗干净后的ITO导电玻璃置于旋涂仪上,用微量移液器量取50微升的碳量子点溶液旋涂于ITO导电玻璃上,旋涂速率为2000-3000rpm,旋涂时间30-60s,旋涂完成后在温度100℃条件下退火15min,得到薄膜。

性能测试:

对上述实施例1-4和对比例的薄膜进行量子产率测试:

量子产率测试方法为:采用爱丁堡荧光光谱仪FS5加积分球附件对上述实施例和对比例制备的薄膜进行量子产率(相对量子产率)测试;在测试准备阶段先测一遍基线,随后再对薄膜样品进行测试,利用薄膜样品与基线的荧光曲线的差异对其量子产率进行计算,最终得到相对量子点产率。

检测的数据如表1所示。

表1

从表1的数据可知:本发明实施例的复合材料组成的薄膜具有更好的量子点产率。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种石墨烯导电油墨的制备方法及其薄膜、复合材料薄膜

- 一种PVDF-HFP/CB压电复合材料薄膜和该薄膜的制备方法