一种荧光片、LED封装件及其制作方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及发光二极管领域,更具体地说,涉及一种荧光片、LED封装件及其制作方法。

背景技术

随着社会的进步与发展,显示器设备的技术也不断革新,为了提升LED发光器件显示效果,往往会采用上大下小的梯形荧光片结构,将荧光片设置于LED芯片外侧,来调节LED芯片发光效果,使得出光均匀。然而,在相关现有技术中,荧光片的制作工艺通常是采用模压的方式制得,也就是将荧光片的制备材料按照一定的比率混合,高温烧浆之后灌入模具中,冷却成型之后得到梯形荧光片,这种方式制得的荧光片具有倒角,在封装时容易造成其表面趴白胶而影响LED亮度;而且模压成型的荧光片其侧壁是光滑的,使得其与封装的反光白胶之间的结合度差,易脱胶,并进一步影响LED发光效果。

发明内容

本发明要解决的技术问题在于现有荧光片制作工艺所得的荧光片具有倒角和过于光滑,导致LED发光效果差的问题,针对该技术问题,提供一种荧光片制作方法,包括:

固定待切割的荧光板;

将切割刀具以第一预设角度,分别沿两个对称的方向倾斜的对所述荧光板进行切割,得到目标荧光条;

将所述目标荧光条进行重排固定,重排后同批待切割的所述目标荧光条平行排列,且各所述目标荧光条的上下方向摆放一致;

将切割刀具以第二预设角度,分别沿两个对称的方向倾斜的对重排后的所述目标荧光条进行批量切割,切割方向沿所述目标荧光条的宽度方向,得到目标荧光片。

可选的,所述将切割刀具以第一预设角度,分别沿两个对称的方向倾斜的对所述荧光板进行切割,得到目标荧光条包括:

以第一预设角度,沿第一方向对所述荧光板进行倾斜的切割,得到若干中间荧光条;

继续以所述第一预设角度,沿第二方向,对各所述中间荧光条进行反向倾斜的切割,将各所述中间荧光条分为两个相同的目标荧光条;所述第二方向与第一方向对称。

可选的,所述将切割刀具以第二预设角度,分别沿两个对称的方向倾斜的对重排后的所述目标荧光条进行批量切割,切割方向沿所述目标荧光条的宽度方向,得到目标荧光片包括:

以第二预设角度,沿第三方向对所述目标荧光条进行倾斜的切割,得到若干中间荧光片;

继续以所述第二预设角度,沿第四方向对各所述中间荧光片进行反向倾斜的切割,将各所述中间荧光片分为两个相同的目标荧光片;所述第四方向与所述第三方向对称,且所述第四方向和第三方向的对称面与所述第一方向和第二方向的对称面相互垂直。

可选的,所述将所述目标荧光条进行重排固定,重排后同批待切割的所述目标荧光条具有相同的朝向包括:

将同批待切割的所述目标荧光条,按照各自尺寸的上大下小的朝向,并排放置并固定。

可选的,在所述得到目标荧光片之后,还包括:

将所述目标荧光片,按照各自尺寸的上大下小的朝向进行重排并固定放置。

可选的,第一预设角度和第二预设角度的角度范围在30~85°之间,或95~150°之间。

一种荧光片,所述荧光片通过上述的荧光片制作方法制得。

一种LED封装件制作方法,其特征在于,包括:

在基板上进行LED芯片的固晶;

将如权利要求7所述的荧光片,固定设置于所述LED芯片的上表面;且所述荧光片的下表面尺寸与所述LED芯片匹配,所述荧光片的上表面尺寸大于下表面尺寸;

在基板上方,围绕所述LED芯片和荧光片周围,填充反光胶并固定,得到LED封装件。

可选的,将荧光片固定设置于所述LED芯片的上表面包括:

将荧光片粘接于LED芯片的上表面,并通过烘烤固化。

可选的,在所述填充反光白胶并固定,得到LED封装件之后,还包括:

对所述封装件,按照LED芯片为单位进行切割,得到单颗LED发光件。

本发明还提供一种LED封装件,所述LED封装件通过上述的LED封装件制作方法制得。

有益效果

本发明提供一种荧光片、LED封装件及其制作方法,其中荧光片制作方法包括:固定待切割的荧光板;将切割刀具以第一预设角度,分别沿两个对称的方向倾斜的对荧光板进行切割,得到目标荧光条;将目标荧光条进行重排固定,重排后同批待切割的目标荧光条平行排列,且各目标荧光条的上下方向摆放一致;将切割刀具以第二预设角度,分别沿两个对称的方向倾斜的对重排后的目标荧光条进行批量切割,切割方向沿目标荧光条的宽度方向,得到目标荧光片。从而本发明通过切割的方式制备荧光片,制得的荧光片没有倒角,且切割面自然粗糙,可以在制备LED封装件时,加强与反光白胶之间的粘接强度,从而进一步提升了封装后LED封装件的发光效果。

附图说明

下面将结合附图及实施例对本发明作进一步说明,附图中:

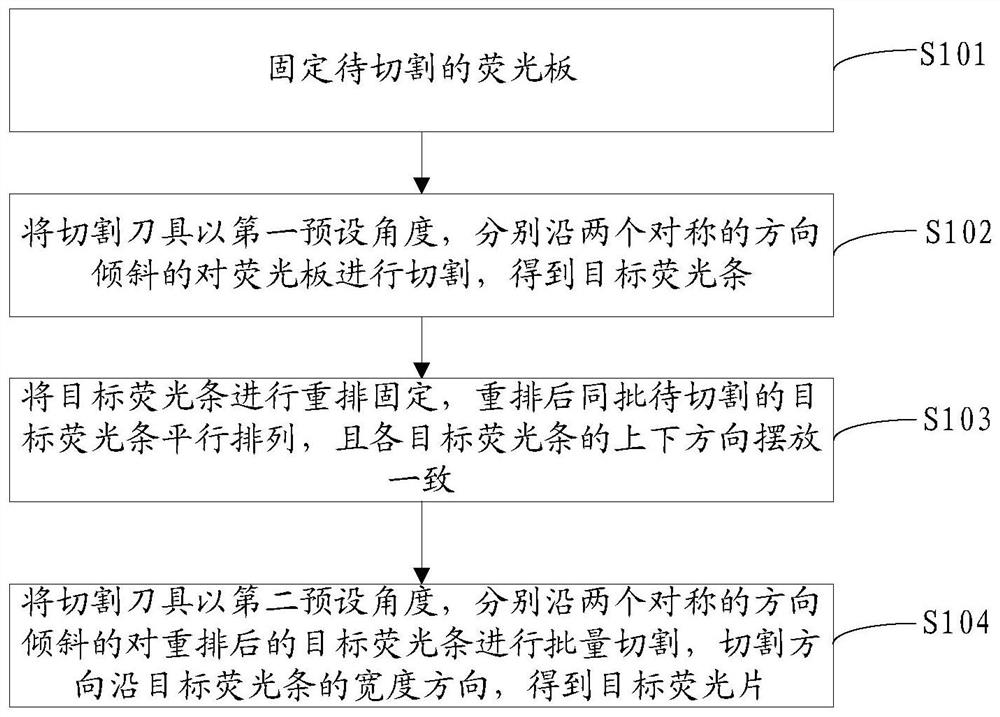

图1为本发明第一实施例中的荧光片制作方法流程图;

图2为本发明各实施例中的荧光片结构示意图;

图3为本发明第二实施例中的荧光片制作方法流程图;

图4为本发明第二实施例中的荧光片制作切割侧视示意图;

图5为本发明第二实施例中的荧光片制作切割俯视示意图;

图6为本发明第二实施例中的荧光片制作切割侧视示意图;

图7为本发明第二实施例中的荧光片制作切割俯视示意图;

图8为本发明第二实施例中的荧光片制作切割侧视示意图;

图9为本发明第二实施例中的荧光片制作切割俯视示意图;

图10为本发明第二实施例中的荧光片制作切割侧视示意图;

图11为本发明第二实施例中的荧光片制作切割俯视示意图;

图12为本发明第三实施例中的LED封装件制作方法示意图;

图13为本发明第三实施例中的LED封装件结构示意图。

具体实施方式

应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

第一实施例

本实施例提供了一种荧光片制作方法,请参考图1,该方法包括:

S101、固定待切割的荧光板;

S102、将切割刀具以第一预设角度,分别沿两个对称的方向倾斜的对荧光板进行切割,得到目标荧光条;

S103、将目标荧光条进行重排固定,重排后同批待切割的目标荧光条平行排列,且各目标荧光条的上下方向摆放一致;

S104、将切割刀具以第二预设角度,分别沿两个对称的方向倾斜的对重排后的目标荧光条进行批量切割,切割方向沿目标荧光条的宽度方向,得到目标荧光片。

本实施例中,制备荧光片采用切割的方式进行;其中,切割,也就是说通过提供一整块待切割的荧光板,然后按照所要的荧光片,对荧光板进行相应的切割,从而可以得到荧光片,也就是本实施例中的目标荧光片。其中,为了进行切割,最初所提供的荧光板的厚度即为目标荧光片的厚度。当然,最初所提供的荧光板还可以通过对更厚的荧光板进行切割得到,或者荧光板本身可以通过模压、注塑等方式成型。

在本实施例中,荧光板的尺寸可以是任意的,其中任意的含义是在满足基础的荧光片尺寸的情况下,荧光板可以以任意长度和宽度存在,只要能满足可以切割出至少一个荧光片即可。

S101中,固定待切割的荧光板,固定的目的是为了后续对荧光板所要进行的切割操作,避免在切割过程中荧光板发生预期之外的移动而导致切割错误。其中荧光板的固定方式,可以是通过粘接的方式粘接于其他器件上,如可以将荧光板平整贴于蓝膜上,再将贴好蓝膜的荧光板固定于切割平台上,固定的方式可以是用夹具固定,或者是在荧光板的边缘位置打孔之后,用紧固件穿过孔进行固定,从而限制荧光板的自由度。

S102中,将切割刀具以第一预设角度,分别沿两个对称的方向倾斜的对荧光板进行切割,得到目标荧光条。切割荧光板得到荧光条,是制备荧光片的中间步骤,其中制备得到荧光条的过程,对于荧光片而言是单向的,荧光条在其宽度方向上的尺寸与目标荧光片一致,但是其长度方向的尺寸却是任意的,需要对荧光条再度进行切割才能得到目标荧光片。

第一预设角度直接与目标荧光片相关,由于目标荧光片上表面大于下表面,因此切割得到的荧光片其侧面是应当是倾斜的,也就是说其侧面与上下表面所成的夹角并非是直角,而是有一定的角度;而荧光片具有四个侧面,其中两个相对的侧面,其与上下表面的夹角是相同的,相邻的面与上下表面的夹角则可能相同,也可能不同。对于相对的面而言,其夹角也就是本实施例中的第一预设角度,第二预设角度也是同理。以第一预设角度倾斜的对荧光板按照所需的目标荧光片的尺寸进行切割,就是对荧光板进行倾斜的切割,且切割得到的荧光条的侧边夹角就是第一预设角度,对于两个相对的侧面而言,其角度是一致的,也就是切割方向是对称的。

S103中,将目标荧光条进行重排固定,重排后同批待切割的目标荧光条平行排列,且各目标荧光条的上下方向摆放一致。在切割得到目标荧光条之后,由于目标荧光条之间是互相交叠放置的,为了不浪费原料,此时不宜直接进行切割,而应当先对目标荧光条进行重排。重排指的是将对荧光板切割得到的目标荧光条,按照同批次待切割的目标荧光条为单位进行排列,对于同批次待切割的目标荧光条而言,为了提升切割效率和准确度,各目标荧光条之间平行放置,而且目标荧光条在平行放置时,其上下方向是摆放一致的,也就是说目标荧光条之间平行摆放时,其大小的方向一致,要么同样是上大下小,要么同样是上小下大,这样重排之后,就可以对这些目标荧光条进行批量切割。

S104中,将切割刀具以第二预设角度,分别沿两个对称的方向倾斜的对重排后的目标荧光条进行批量切割,切割方向沿目标荧光条的宽度方向,得到目标荧光片。与第一预设角度切割的方式类似,只是以第二预设角度进行切割时,切割的对象变成了目标荧光条,切割的结果则是目标荧光片。

在一些实施例中,将切割刀具以第一预设角度,分别沿两个对称的方向倾斜的对荧光板进行切割,得到目标荧光条具体可以包括:

以第一预设角度,沿第一方向对荧光板进行倾斜的切割,得到若干中间荧光条;

继续以第一预设角度,沿第二方向,对各中间荧光条进行反向倾斜的切割,将各中间荧光条分为两个相同的目标荧光条;第二方向与第一方向对称。目标荧光片是对称结构,其中间产物目标荧光条也是对称结构;对荧光板的对称式倾斜切割可以分为两个流程进行,也就是先进行第一方向上的切割,切割得到中间荧光条,然后再进行第二方向上的切割,其中第一方向和第二方向是对称的,从而得到目标荧光条。

对于荧光板的切割,首次按照第一预设角度切割得到的中间荧光条,其尺寸是目标荧光条的两倍;对目标荧光条的切割,其切割之后,中间荧光条则正好一分为二,分为两个目标荧光条,且两个目标荧光条之间为中心对称式分布,对称中心在两个目标荧光条的接触面的中心。

在一些实施例中,将切割刀具以第二预设角度,分别沿两个对称的方向倾斜的对重排后的目标荧光条进行批量切割,切割方向沿目标荧光条的宽度方向,得到目标荧光片可以包括:

以第二预设角度,沿第三方向对目标荧光条进行倾斜的切割,得到若干中间荧光片;

继续以第二预设角度,沿第四方向对各中间荧光片进行反向倾斜的切割,将各中间荧光片分为两个相同的目标荧光片;第四方向与第三方向对称,且第四方向和第三方向的对称面与第一方向和第二方向的对称面相互垂直。同样的,由于目标荧光片是对称结构,对目标荧光条沿第三方向的单次切割只能得到单向的中间荧光片,需要对中间荧光片再度按照第二预设角度,沿第四方向进行倾斜切割,从而得到目标荧光片。其中,切割得到目标荧光片的流程,和切割得到目标荧光条的流程所不同的是,在得到目标荧光片时,目标荧光片之间具有边角料,这是由于在切割得到的目标荧光条的结构中已经限定了其大小方向。

在一些实施例中,将目标荧光条进行重排固定,重排后同批待切割的目标荧光条具有相同的朝向可以包括:

将同批待切割的目标荧光条,按照各自尺寸的上大下小的朝向,并排放置并固定。由于在对荧光板进行切割得到目标荧光条之后,目标荧光条之间的分布是一正一反交错分布的,因此,可以对目标荧光条按照同样的方向进行排布之后,再重新固定,然后再进行切割,从而可以提升切割的效率。其中其排布的方向优选为上大下小的朝向,这样在继续切割得到目标荧光片时,目标荧光片也是上大下小的朝向,可以便于后续的LED封装。

在一些实施例中,在得到目标荧光片之后,还可以包括:

将目标荧光片,按照各自尺寸的上大下小的朝向进行重排并固定放置。本实施例中的目标荧光片是用于LED封装件的使用,具体而言,其使用方式是将目标荧光片,以上大下小的方式固定设置于LED芯片的上方,也就是目标荧光片的尺寸较小的一面接近LED芯片,而尺寸较大的一面远离LED芯片,从而LED芯片所发出的光,可以经过目标荧光片进行折射处理之后,达到良好的发散效果;因此,为了提升后续的LED封装件的封装过程的效率,将得到的目标荧光片进行重排,首先可以去掉相邻目标荧光片之间在切割过程中产生的边角料,其次将目标荧光片按照尺寸的上大下小的朝向放置,这个放置方向与LED封装件中,该目标荧光片安装于LED芯片上方的方向一致,从而可以便于后续的LED封装过程的采用,在LED封装件的封装过程中,只需要通过真空吸附或者夹具等方式来取用目标荧光片,无需再对目标荧光片进行翻转操作,即可直接安置于LED芯片的上方,大大提升了LED封装件的封装效率。

在一些实施例中,第一预设角度和第二预设角度的角度范围在30~85°之间,或95~150°之间。其中,第一预设角度和第二预设角度可以相同,也可以不同,不管是相同还是不同,第一预设角度和第二预设角度其倾斜的方向趋势总是一致的。

本实施例提供一种荧光片制作方法,包括:固定待切割的荧光板;将切割刀具以第一预设角度,分别沿两个对称的方向倾斜的对荧光板进行切割,得到目标荧光条;将目标荧光条进行重排固定,重排后同批待切割的目标荧光条平行排列,且各目标荧光条的上下方向摆放一致;将切割刀具以第二预设角度,分别沿两个对称的方向倾斜的对重排后的目标荧光条进行批量切割,切割方向沿目标荧光条的宽度方向,得到目标荧光片。。从而本实施例通过切割的方式制备荧光片,切割过程中其切割面天然是具有一定的粗糙度的,可以提升在封装时与反光白胶之间的粘接强度,而且通过切割得到的荧光片没有倒角,可以避免注胶时荧光片表面趴白胶的问题,保证LED发光件的发光效果;采用切割工艺,荧光片表面是粗糙的,避免了光滑造成的反光面,可以提升出光效率。

本实施例还提供了一种荧光片,该荧光片通过本实施例中的荧光片制作方法制得,请参考图2。

第二实施例

请参考图3,本实施例提供了一种荧光片制作方法,包括:

S301、将荧光板平整贴于蓝膜上再将贴好蓝膜荧光片固定于切割平台上,切割刀调整成与平台夹角为30~85°或95~150°的倾斜角度,调整合适参数进行切割A面,得到中间荧光条,如图4、图5所示,图示的箭头方向是切割方向,图示的实线至相邻的虚线的方向对应表示切割方向,粗实线至相邻粗虚线的方向则表示当前步骤的切割方向,下同;

S302、A面切割完成后,切割平台旋转180°切割B面,得到目标荧光条,如图6、图7所示;

S303、B面切割完成后,使用排片机将切割好的目标荧光条均匀排布于蓝膜上,再将贴好蓝膜的目标荧光条固定于切割平台上;其中目标荧光条的尺寸方向为上大下小;

S304、目标荧光条固定完成调整参数,对目标荧光条C面开始进行切割,得到中间荧光片,如图8、图9所示;

S305、C面切割完成后,切割平台旋转180°切割D面,得到目标荧光片,如图10、图11所示。

由此,可以得到所需的目标荧光片。

第三实施例

请参考图12,本实施例提供了一种一种LED封装件制作方法,包括:

S121、在基板上进行LED芯片的固晶;其中,基板可以是陶瓷基板或者是塑料基板、金属基板等等,本实施例并不对基板进行限定;LED芯片的固晶可以通过粘胶、焊接、共晶等方式实现。

S122、将上述各实施例中的荧光片,固定设置于LED芯片的上表面;其中,荧光片的上表面的面积大于下表面的面积,且荧光片的下表面接近LED芯片,荧光片的上表面远离LED芯片;荧光片的下表面的尺寸,与LED芯片的尺寸相匹配;

S123、在基板上方,围绕LED芯片和荧光片周围,填充反光白胶并固定,得到LED封装件。填充反光白胶是均匀的填充于芯片以及荧光片的四周,仅有荧光片正表面露出;填充完成后,可以将放入120~170℃烤箱中烘烤固化。

在一些实施例中,将荧光片固定设置于LED芯片的上表面可以包括:

将荧光片粘接于LED芯片的上表面,并通过烘烤固化。荧光片可以通过硅胶粘接于LED芯片的上表面;硅胶可以是透明的,具有开放的多孔结构,吸附性强,也就是具有很强的粘合性。硅胶的主要成分是二氧化硅,其化学性质稳定,不燃烧。其中,烘烤固化可以放入120~170℃烤箱中进行烘烤实现。

在一些实施例中,在填充反光白胶并固定,得到LED封装件之后,还可以包括:

对封装件,按照LED芯片为单位进行切割,得到单颗LED发光件。

本实施例还提供了一种LED封装件,该LED封装件通过本实施例中的LED封装件制作方法制得,请参考图13。

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

上述本发明实施例序号仅仅为了描述,不代表实施例的优劣。

上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

- 一种荧光片、LED封装件及其制作方法

- 一种荧光片的封装方法及一种LED封装器件