一种超厚板与薄板焊接变形控制方法及控制装置

文献发布时间:2023-06-19 11:40:48

技术领域

本发明属于变形控制技术领域,尤其涉及一种超厚板与薄板焊接变形控制方法及控制装置。

背景技术

目前,焊接变形的产生是由于焊接时焊件受到不均匀的加热,加热过程中焊缝及热影响区材料的热膨胀受到周围温度较低材料的压缩作用,从而产生压缩塑性应变,而在冷却过程中由于受到温度较低材料的拉伸作用,产生拉伸塑性应变。拉伸塑性应变并不能完全抵消压缩塑性应变,导致结构产生焊接变形。

在对超厚板与薄板进行焊接的过程中,并未考虑焊接变形对超厚板与薄板的影响,使焊接装配准确性差,导致超厚板与薄板在装配过程中容易因焊接变形而出现“无法装配”的情况以及产品试生产阶段的设计变更的问题,进而影响产品质量和提高产品开发成本。因此,亟需一种新的超厚板与薄板焊接变形控制方法及控制装置。

通过上述分析,现有技术存在的问题及缺陷为:在对超厚板与薄板进行焊接的过程中,并未考虑焊接变形对超厚板与薄板的影响,使焊接装配准确性差,导致超厚板与薄板在装配过程中容易因焊接变形而出现“无法装配”的情况以及产品试生产阶段的设计变更的问题,进而影响产品质量和提高产品开发成本。

发明内容

针对现有技术存在的问题,本发明提供了一种超厚板与薄板焊接变形控制方法及控制装置。

本发明是这样实现的,一种超厚板与薄板焊接变形控制装置,所述超厚板与薄板焊接变形控制装置包括:

应变数据获取模块、数据预处理模块、中央控制模块、应变施加模块、焊接参数计算模块、仿真模拟模块、变形控制模块、控制评估模块、数据存储模块、更新显示模块;

应变数据获取模块,与中央控制模块连接,用于通过数据获取设备获取所述超厚板与薄板焊接接头的固有应变数据;

所述超厚板与薄板焊接接头的固有应变数据的计算公式为:

W

W

其中,W

所述纵向固有应变系数为:

所述横向固有应变系数为:

其中,α为热膨胀系数,c为比热容,ρ为密度;

数据预处理模块,与中央控制模块连接,用于通过数据预处理程序对获取的所述超厚板与薄板焊接接头的固有应变数据进行修正处理;

中央控制模块,与应变数据获取模块、数据预处理模块、应变施加模块、焊接参数计算模块、仿真模拟模块、变形控制模块、控制评估模块、数据存储模块、更新显示模块连接,用于通过中央处理器协调控制所述超厚板与薄板焊接变形控制装置各个模块的正常运行;

应变施加模块,与中央控制模块连接,用于通过应变施加设备在所述超厚板与薄板焊接接头的焊缝施加所述修正处理后的固有应变数据;

焊接参数计算模块,与中央控制模块连接,用于通过参数计算程序对所述超厚板与薄板焊接所需的氧乙炔火焰参数进行计算;

仿真模拟模块,与中央控制模块连接,用于通过仿真模拟设备利用氧乙炔焰对所述超厚板与薄板焊接接头的焊接进行仿真模拟,得到所述超厚板与薄板焊接接头的焊接变形;

变形控制模块,与中央控制模块连接,用于通过变形控制程序对所述超厚板与薄板焊接接头的仿真模拟过程进行变形控制;

控制评估模块,与中央控制模块连接,用于通过评估程序对所述超厚板与薄板焊接接头的焊接变形结果进行评估,并生成评估报告;

所述通过评估程序对所述超厚板与薄板焊接接头的焊接变形结果进行评估,并生成评估报告包括:

生成焊接变形结果评估因素集;针对所述焊接变形结果评估因素集末端的各个基础评估因素即确定评估函数并确定所述超厚板与薄板焊接接头评估因素集中基础评估因素的实际值;

基于所述超厚板与薄板焊接接头评估因素集以及所述每个基础评估因素的实际值生成基础隶属度矩阵;

基于所述基础隶属度矩阵计算针对所述焊接变形结果的评估结果并生成评估报告;

数据存储模块,与中央控制模块连接,用于通过存储器对获取的所述超厚板与薄板焊接接头的固有应变数据、应变数据修正处理结果、应变施加结果、焊接所需火焰参数、仿真模拟结果、变形控制结果以及评估报告;

更新显示模块,与中央控制模块连接,用于通过显示器对获取的所述超厚板与薄板焊接接头的固有应变数据、应变数据修正处理结果、应变施加结果、焊接所需火焰参数、仿真模拟结果、变形控制结果以及评估报告的实时数据进行更新显示。

进一步,数据预处理模块中,所述通过数据预处理程序对获取的所述超厚板与薄板焊接接头的固有应变数据进行修正处理,包括:

(1)获取待修正的所述超厚板与薄板焊接接头的固有应变数据和影响所述固有应变数据的相关数据;

(2)获取各周边节点的相关数据;其中,所述周边节点为与所述待处理节点相邻的节点;

(3)根据所述待处理节点与各周边节点的相关数据确定修正层数、各修正层中各周边节点的权值和偏移值;

(4)根据所述修正层数、各修正层中各周边节点的权值和偏移值对所述固有应变数据进行修正处理,得到最终修正结果。

进一步,所述根据所述修正层数、各修正层中各周边节点的权值和偏移值对所述固有应变数据进行修正处理,得到最终修正结果,包括:

按照所述修正层数依次对所述待处理节点的固有应变数据进行修正,并将最后一层修正层的修正结果作为最终修正结果;其中,在每层修正层中,根据各周边节点在当前修正层中的权值和偏移值,对所述待处理节点的固有应变数据进行修正。

进一步,应变施加模块中,所述通过应变施加设备在所述超厚板与薄板焊接接头的焊缝施加所述修正处理后的固有应变数据,包括:

(1)将横向固有应变和纵向固有应变转化为各向异性的热膨胀系数;

(2)将所述热膨胀系数赋予所述超厚板与薄板焊接接头的焊缝及焊缝附近区域的材料;

(3)对所述超厚板与薄板焊接接头的焊缝及焊缝附近区域的材料施加单位温度载荷。

进一步,所述热膨胀系数的计算公式为:

其中,α为热膨胀系数,W为焊缝截面的固有应变总和,F为固有应变施加区域的截面积,ΔT为单位温度载荷。

进一步,焊接参数计算模块中,所述通过参数计算程序对所述超厚板与薄板焊接所需的氧乙炔火焰参数进行计算,包括:

采用氧乙炔焰对所述超厚板与薄板的焊接接头进行焊接变形,焊接变形的热源参数基于焊接工艺参数,火焰加热焊接变形的有效热输入量E

其中,Q为乙炔流量,单位m

进一步,仿真模拟模块中,所述通过仿真模拟设备利用氧乙炔焰对所述超厚板与薄板焊接接头的焊接进行仿真模拟,得到所述超厚板与薄板焊接接头的焊接变形,包括:

(1)连接仿真模拟设备;其中,所述仿真模拟设备包括加压机构、气路水路、变压器、机身、焊接电极及焊接控制器;

(2)将焊接变压器装在机身内,变压器初级线圈接控制器U、V输出端,次级通过铜导体和焊接电极固定在加压机构上,压紧焊接工件;

(3)确定焊接参数,通过调整所述焊接参数得到焊接电流-脉宽波形图,根据需要选用各波形图之一对应不同的焊接工艺进行焊接操作。

进一步,所述焊接电流-脉宽波形图包括交直流波形、非对称变极性波形、直流波形、交流波形、储能焊波形及低频焊波形的焊接电流曲线。

本发明的另一目的在于提供一种存储在计算机可读介质上的计算机程序产品,包括计算机可读程序,供于电子装置上执行时,提供用户输入接口以应用所述的超厚板与薄板焊接变形控制装置。

本发明的另一目的在于提供一种计算机可读存储介质,储存有指令,当所述指令在计算机上运行时,使得计算机应用所述的超厚板与薄板焊接变形控制装置。

结合上述的所有技术方案,本发明所具备的优点及积极效果为:本发明提供的超厚板与薄板焊接变形控制装置,通过数据预处理模块对获取的所述超厚板与薄板焊接接头的固有应变数据进行修正处理,有利于提高焊接装配的准确性和有效性;通过应变施加模块在所述超厚板与薄板焊接接头的焊缝施加所述修正处理后的固有应变数据,能够快速、准确地计算焊接变形,提高了焊接变形的计算效率;通过仿真模拟模块能够得到所述超厚板与薄板焊接接头的焊接变形,焊接精准,焊接质量高,且节能效果非常显著,能在不改变焊机种类情况下大大提高了调整电阻焊机的效率。

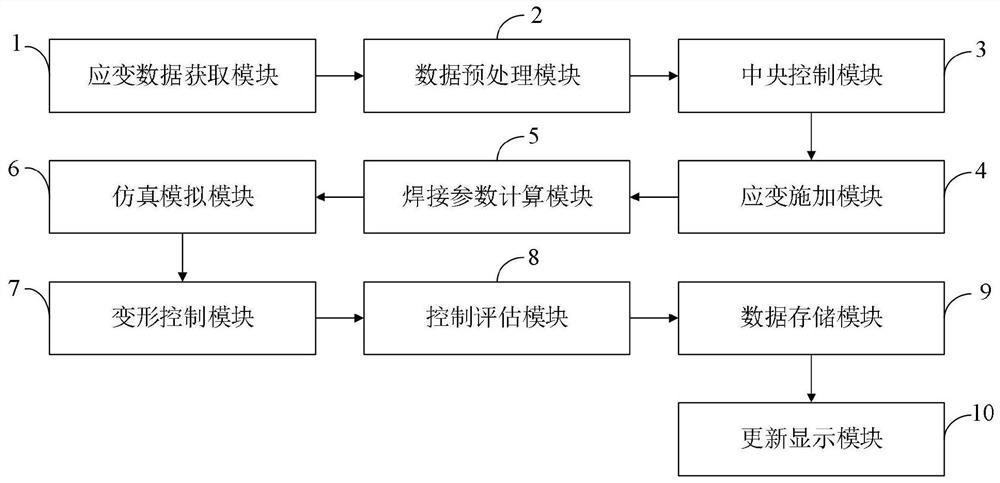

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图做简单的介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下还可以根据这些附图获得其他的附图。

图1是本发明实施例提供的超厚板与薄板焊接变形控制装置结构框图;

图中:1、应变数据获取模块;2、数据预处理模块;3、中央控制模块;4、应变施加模块;5、焊接参数计算模块;6、仿真模拟模块;7、变形控制模块;8、控制评估模块;9、数据存储模块;10、更新显示模块。

图2是本发明实施例提供的超厚板与薄板焊接变形控制方法流程图。

图3是本发明实施例提供的通过数据预处理模块利用数据预处理程序对获取的所述超厚板与薄板焊接接头的固有应变数据进行修正处理的方法流程图。

图4是本发明实施例提供的通过应变施加模块利用应变施加设备在所述超厚板与薄板焊接接头的焊缝施加所述修正处理后的固有应变数据的方法流程图。

图5是本发明实施例提供的通过仿真模拟模块利用仿真模拟设备利用氧乙炔焰对所述超厚板与薄板焊接接头的焊接进行仿真模拟,得到所述超厚板与薄板焊接接头的焊接变形的方法流程图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

针对现有技术存在的问题,本发明提供了一种超厚板与薄板焊接变形控制方法及控制装置,下面结合附图对本发明作详细的描述。

如图1所示,本发明实施例提供的超厚板与薄板焊接变形控制装置包括:应变数据获取模块1、数据预处理模块2、中央控制模块3、应变施加模块4、焊接参数计算模块5、仿真模拟模块6、变形控制模块7、控制评估模块8、数据存储模块9、更新显示模块10。

应变数据获取模块1,与中央控制模块3连接,用于通过数据获取设备获取所述超厚板与薄板焊接接头的固有应变数据;

数据预处理模块2,与中央控制模块3连接,用于通过数据预处理程序对获取的所述超厚板与薄板焊接接头的固有应变数据进行修正处理;

中央控制模块3,与应变数据获取模块1、数据预处理模块2、应变施加模块4、焊接参数计算模块5、仿真模拟模块6、变形控制模块7、控制评估模块8、数据存储模块9、更新显示模块10连接,用于通过中央处理器协调控制所述超厚板与薄板焊接变形控制装置各个模块的正常运行;

应变施加模块4,与中央控制模块3连接,用于通过应变施加设备在所述超厚板与薄板焊接接头的焊缝施加所述修正处理后的固有应变数据;

焊接参数计算模块5,与中央控制模块3连接,用于通过参数计算程序对所述超厚板与薄板焊接所需的氧乙炔火焰参数进行计算;

仿真模拟模块6,与中央控制模块3连接,用于通过仿真模拟设备利用氧乙炔焰对所述超厚板与薄板焊接接头的焊接进行仿真模拟,得到所述超厚板与薄板焊接接头的焊接变形;

变形控制模块7,与中央控制模块3连接,用于通过变形控制程序对所述超厚板与薄板焊接接头的仿真模拟过程进行变形控制;

控制评估模块8,与中央控制模块3连接,用于通过评估程序对所述超厚板与薄板焊接接头的焊接变形结果进行评估,并生成评估报告;

数据存储模块9,与中央控制模块3连接,用于通过存储器对获取的所述超厚板与薄板焊接接头的固有应变数据、应变数据修正处理结果、应变施加结果、焊接所需火焰参数、仿真模拟结果、变形控制结果以及评估报告;

更新显示模块10,与中央控制模块3连接,用于通过显示器对获取的所述超厚板与薄板焊接接头的固有应变数据、应变数据修正处理结果、应变施加结果、焊接所需火焰参数、仿真模拟结果、变形控制结果以及评估报告的实时数据进行更新显示。

如图2所示,本发明实施例提供的超厚板与薄板焊接变形控制方法包括以下步骤:

S101,通过应变数据获取模块利用数据获取设备获取所述超厚板与薄板焊接接头的固有应变数据;

S102,通过数据预处理模块利用数据预处理程序对获取的所述超厚板与薄板焊接接头的固有应变数据进行修正处理;

S103,通过中央控制模块利用中央处理器协调控制所述超厚板与薄板焊接变形控制装置各个模块的正常运行;

S104,通过应变施加模块利用应变施加设备在所述超厚板与薄板焊接接头的焊缝施加所述修正处理后的固有应变数据;

S105,通过焊接参数计算模块利用参数计算程序对所述超厚板与薄板焊接所需的氧乙炔火焰参数进行计算;

S106,通过仿真模拟模块利用仿真模拟设备利用氧乙炔焰对所述超厚板与薄板焊接接头的焊接进行仿真模拟,得到所述超厚板与薄板焊接接头的焊接变形;

S107,通过变形控制模块利用变形控制程序对所述超厚板与薄板焊接接头的仿真模拟过程进行变形控制;

S108,通过控制评估模块利用评估程序对所述超厚板与薄板焊接接头的焊接变形结果进行评估,并生成评估报告;

S109,通过数据存储模块利用存储器对获取的所述超厚板与薄板焊接接头的固有应变数据、应变数据修正处理结果、应变施加结果、焊接所需火焰参数、仿真模拟结果、变形控制结果以及评估报告;

S110,通过更新显示模块利用显示器对获取的所述超厚板与薄板焊接接头的固有应变数据、应变数据修正处理结果、应变施加结果、焊接所需火焰参数、仿真模拟结果、变形控制结果以及评估报告的实时数据进行更新显示。

步骤S101中,本发明实施例提供的超厚板与薄板焊接接头的固有应变数据的计算公式为:

W

W

其中,W

本发明实施例提供的纵向固有应变系数为:

其中,α为热膨胀系数,c为比热容,ρ为密度。

本发明实施例提供的横向固有应变系数为:

其中,α为热膨胀系数,c为比热容,ρ为密度。

步骤S102中,如图3所示,本发明实施例提供的通过数据预处理模块利用数据预处理程序对获取的所述超厚板与薄板焊接接头的固有应变数据进行修正处理,包括:

S201,获取待修正的所述超厚板与薄板焊接接头的固有应变数据和影响所述固有应变数据的相关数据;

S202,获取各周边节点的相关数据;其中,所述周边节点为与所述待处理节点相邻的节点;

S203,根据所述待处理节点与各周边节点的相关数据确定修正层数、各修正层中各周边节点的权值和偏移值;

S204,根据所述修正层数、各修正层中各周边节点的权值和偏移值对所述固有应变数据进行修正处理,得到最终修正结果。

步骤S204中,本发明实施例提供的根据所述修正层数、各修正层中各周边节点的权值和偏移值对所述固有应变数据进行修正处理,得到最终修正结果,包括:

按照所述修正层数依次对所述待处理节点的固有应变数据进行修正,并将最后一层修正层的修正结果作为最终修正结果;其中,在每层修正层中,根据各周边节点在当前修正层中的权值和偏移值,对所述待处理节点的固有应变数据进行修正。

步骤S104中,如图4所示,本发明实施例提供的通过应变施加模块利用应变施加设备在所述超厚板与薄板焊接接头的焊缝施加所述修正处理后的固有应变数据,包括:

S301,将横向固有应变和纵向固有应变转化为各向异性的热膨胀系数;

S302,将所述热膨胀系数赋予所述超厚板与薄板焊接接头的焊缝及焊缝附近区域的材料;

S303,对所述超厚板与薄板焊接接头的焊缝及焊缝附近区域的材料施加单位温度载荷。

步骤S301中,本发明实施例提供的热膨胀系数的计算公式为:

其中,α为热膨胀系数,W为焊缝截面的固有应变总和,F为固有应变施加区域的截面积,ΔT为单位温度载荷。

步骤S105中,本发明实施例提供的通过焊接参数计算模块利用参数计算程序对所述超厚板与薄板焊接所需的氧乙炔火焰参数进行计算,包括:

采用氧乙炔焰对所述超厚板与薄板的焊接接头进行焊接变形,焊接变形的热源参数基于焊接工艺参数,火焰加热焊接变形的有效热输入量E

其中,Q为乙炔流量,单位m

步骤S106中,如图5所示,本发明实施例提供的通过仿真模拟模块利用仿真模拟设备利用氧乙炔焰对所述超厚板与薄板焊接接头的焊接进行仿真模拟,得到所述超厚板与薄板焊接接头的焊接变形,包括:

S401,连接仿真模拟设备;其中,所述仿真模拟设备包括加压机构、气路水路、变压器、机身、焊接电极及焊接控制器;

S402,将焊接变压器装在机身内,变压器初级线圈接控制器U、V输出端,次级通过铜导体和焊接电极固定在加压机构上,压紧焊接工件;

S403,确定焊接参数,通过调整所述焊接参数得到焊接电流-脉宽波形图,根据需要选用各波形图之一对应不同的焊接工艺进行焊接操作。

步骤S403中,本发明实施例提供的焊接电流-脉宽波形图包括交直流波形、非对称变极性波形、直流波形、交流波形、储能焊波形及低频焊波形的焊接电流曲线。

本发明实施例提供的通过评估程序对所述超厚板与薄板焊接接头的焊接变形结果进行评估,并生成评估报告包括:

生成焊接变形结果评估因素集;针对所述焊接变形结果评估因素集末端的各个基础评估因素即确定评估函数并确定所述超厚板与薄板焊接接头评估因素集中基础评估因素的实际值;基于所述超厚板与薄板焊接接头评估因素集以及所述每个基础评估因素的实际值生成基础隶属度矩阵;基于所述基础隶属度矩阵计算针对所述焊接变形结果的评估结果并生成评估报告。

在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

在上述实施例中,可以全部或部分地通过软件、硬件、固件或者其任意组合来实现。当使用全部或部分地以计算机程序产品的形式实现,所述计算机程序产品包括一个或多个计算机指令。在计算机上加载或执行所述计算机程序指令时,全部或部分地产生按照本发明实施例所述的流程或功能。所述计算机可以是通用计算机、专用计算机、计算机网络、或者其他可编程装置。所述计算机指令可以存储在计算机可读存储介质中,或者从一个计算机可读存储介质向另一个计算机可读存储介质传输,例如,所述计算机指令可以从一个网站站点、计算机、服务器或数据中心通过有线(例如同轴电缆、光纤、数字用户线(DSL)或无线(例如红外、无线、微波等)方式向另一个网站站点、计算机、服务器或数据中心进行传输)。所述计算机可读取存储介质可以是计算机能够存取的任何可用介质或者是包含一个或多个可用介质集成的服务器、数据中心等数据存储设备。所述可用介质可以是磁性介质,(例如,软盘、硬盘、磁带)、光介质(例如,DVD)、或者半导体介质(例如固态硬盘SolidState Disk(SSD))等。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

- 一种超厚板与薄板焊接变形控制方法及控制装置

- 一种超厚板与薄板焊接变形控制方法及控制装置