一种石墨烯油墨及其制备方法与应用

文献发布时间:2023-06-19 11:42:32

技术领域

本发明属于油墨技术领域,具体涉及一种石墨烯油墨及其制备方法与应用。

背景技术

石墨烯是一种由碳原子以sp

目前,石墨烯最为常见的制备方法有氧化还原法、机械剥离法、外延生长法和化学气相沉积法,各种方法具有各自的优势与特点。其中,机械剥离法不破坏石墨烯的化学结构,能够最大限度地保留石墨烯的电学特性,是制备高导电石墨烯的理想途径。然而现有的机械剥离法通过利用剪切力、摩擦力、拉伸力等机械力将石墨烯从石墨材料中剥离,由于这些机械力提供的能量有限,尚难于获得少层的石墨烯。众所周知,石墨烯的性能随着石墨烯片层数目的增加,其性能急剧下降。尽管石墨烯具有巨大的应用潜力,但是由于现有技术普遍难于获得少层石墨烯,从而限制了石墨烯性能的充分发挥。因此,如何低成本、高效率、高质量制备少层石墨烯是研究石墨烯的重要课题。

随着现代印刷电子技术的产生,基于石墨烯导电油墨的印刷电子工业正在迅速发展。石墨烯导电油墨是由石墨烯、溶剂、连结料以及助剂等所组成的一种混合物,具有导电性能优异、图案质量轻以及印刷适性好等优势。相比于纳米金属导电油墨,具有更优异的导电性能、更低的成本等优势,在印刷线路板、超级电容器、传感器等领域有着广阔的应用前景。石墨烯作为石墨烯导电油墨的关键组成,其质量的优劣,决定着油墨性能的高低。

发明内容

本发明提供一种石墨烯油墨,其包含:石墨烯、助剂、高长径比导电填料和分散介质;

其中,所述分散介质可以选自低沸点溶剂,例如选自沸点30-100℃的溶剂,示例性选自甲醇、乙醇、异丙醇、乙酸乙酯和水中的至少一种;

所述高长径比导电填料可以选自长径比大于1500(示例性为1500、4000、8000)的导电填料,例如所述高长径比导电填料可以选自单壁碳纳米管、多壁碳纳米管和银纳米线等中的至少一种;

所述助剂为纤维素类物质。

根据本发明的实施方案,所述石墨烯油墨中,石墨烯的含量为10-80mg/mL,例如20-60mg/mL,示例性为20mg/mL、30mg/mL、50mg/mL。

根据本发明的实施方案,所述石墨烯的层数为1-10层,例如为1-5层。

根据本发明的实施方案,所述纤维素类物质为非离子型纤维素类物质,例如可以选自乙基纤维素、甲基纤维素、羟乙基纤维素、羟丙基甲基纤维素、羟甲基纤维素和硝化纤维素中的至少一种,优选为乙基纤维素、羟乙基纤维素和硝化纤维素中的至少一种。

根据本发明的实施方案,所述石墨烯油墨中,所述助剂的含量为1-30mg/mL,例如5-25mg/mL,示例性为5mg/mL、10mg/mL、20mg/mL。

根据本发明的实施方案,所述石墨烯油墨中,所述导电填料的含量为0.1-10mg/mL,例如为0.5-8mg/mL,1-5mg/mL。

根据本发明的实施方案,所述石墨烯油墨的粘度为2000-15000mPa·S,例如3000-12000mPa·S,示例性为3000mPa·S、5000mPa·S、12000mPa·S。

根据本发明的实施方案,所述石墨烯油墨的制备原料包括石墨、助剂、高长径比导电填料和分散介质,所述石墨可以选自鳞片状石墨和膨胀石墨中的至少一种,例如天然鳞片状石墨或蠕虫状膨胀石墨。进一步地,所述石墨的形态为粉体,例如石墨粉的目数为80-1000目,例如200-800目,示例性为80目、300目或600目。其中,所述分散介质具有如上文所述的含义。进一步地,在制备原料中,助剂的含量为1-30mg/mL,例如5-25mg/mL,示例性为5mg/mL、10mg/mL、20mg/mL。进一步地,在制备原料中,石墨的含量为10-80mg/mL,例如20-60mg/mL,示例性为20mg/mL、40mg/mL、50mg/mL、80mg/mL。

本发明还提供上述石墨烯油墨的制备方法,包括如下步骤:

(1)将石墨加入到助剂/分散介质溶液中,得到石墨分散液;

(2)对所述石墨分散液进行均质乳化剪切混合,得到预处理的石墨分散液;

(3)将所述预处理的石墨分散液加入高压微射流均质机内进行高压剥离和分散,而后加入高长径比导电填料,继续对体系进行高压剥离和分散,得到石墨烯油墨。

根据本发明的实施方案,所述石墨、助剂、分散介质和高长径比导电填料均具有如上文所述的含义。

根据本发明的实施方案,步骤(1)中,所述助剂/分散介质溶液中,助剂的含量为1-30mg/mL,例如5-25mg/mL,示例性为5mg/mL、10mg/mL、20mg/mL。

根据本发明的实施方案,步骤(1)中,所述石墨分散液中,石墨的含量为10-80mg/mL,例如20-60mg/mL,示例性为20mg/mL、30mg/mL、50mg/mL。

根据本发明的实施方案,步骤(2)中,所述剪切混合的转速为500-10000rpm,例如1000-6000rpm,示例性为500rpm、5000rpm或10000rpm。进一步地,所述剪切混合的时间为30-180分钟,例如40-100分钟,示例性为30分钟或60分钟。

根据本发明的实施方案,步骤(3)中,对预处理的石墨分散液的高压剥离和分散过程可以包括:先将预处理的石墨分散液通过200-450μm喷嘴循环5-20次,压强为2000-15000psi;再将其以流速150-800m/s(示例性为150m/s、300m/s、800m/s)通过100-200μm喷嘴循环5-40次,压强为15000-35000psi。例如,先将预处理的石墨分散液通过250-400μm喷嘴(示例性为250μm喷嘴、300μm喷嘴或400μm喷嘴)循环5-15次(示例性循环5次、10次或15次),压强为3000-10000psi(示例性为3000psi、5000psi、6000psi、8000psi或10000psi);再将其通过100-200μm喷嘴(示例性为100μm喷嘴、150μm喷嘴或200μm喷嘴)循环10-35次(示例性循环15次、20次或35次),压强为20000-30000psi(示例性为20000psi、25000psi或30000psi)。

根据本发明的实施方案,步骤(3)中,加入高长径比导电填料后的高压剥离和分散过程包括:200-600μm喷嘴循环1-10次,压强为800-4500psi;例如,300-500μm喷嘴(示例性为300μm喷嘴、400μm喷嘴或500μm喷嘴)循环1-5次(示例性为循环1次、3次或5次),压强为1000-4000psi(示例性为1000psi、2000psi、2500psi或4000psi。

进一步地,在上述高压剥离和分散过程中,通过喷嘴的液体的流速为150-800m/s,例如200-600m/s,示例性为150m/s、300m/s或800m/s。

根据本发明的实施方案,步骤(3)中,所述高长径比导电填料的加入量为所述石墨质量的0.5-10%,例如0.5-10%,示例性为0.5%、5%、10%。

根据本发明的实施方案,所述分散介质和高长径比导电填料具有如上文所述的含义。

根据本发明的实施方案,所述石墨烯油墨的制备方法包括如下步骤:

(1)将分散介质和助剂混合搅拌,配制浓度为5-20mg/mL的助剂/分散介质溶液;将80-1000目石墨加入到上述助剂/分散介质溶液中,配制浓度为20-80mg/mL的石墨分散液;使用均质乳化机以500-10000rpm转速将石墨分散液剪切混合30-180分钟,得到预处理的石墨分散液;

(2)将预处理的石墨分散液加入高压微射流均质机进料杯,先通过250-400μm喷嘴循环5-15次,压强为3000-10000psi;再通过100-200μm喷嘴循环10-35次,压强为20000-30000psi;最后加入质量分数0.1-0.5%石墨质量的高长径比导电填料,通过300-500μm喷嘴循环1-5次,压强为1000-4000psi;经过高压泵的高压剥离和分散,得到所述石墨烯油墨。

本发明还提供由上述方法制备得到的石墨烯油墨。

本发明还提供上述石墨烯油墨在丝网印刷(如印刷线路板)、超级电容器、传感器等中的应用。

有益效果:

1)本发明从石墨出发,利用高压微射流,一步制备石墨烯油墨。一方面,无需采用强氧化性化学试剂处理石墨,保证了制备的石墨烯具有完整的结构,且得到的石墨烯薄片层数很少(单层或少层石墨烯),能充分发挥其优异的导电性能,提升油墨性能;另一方面,过程不用高沸点有机溶剂,易于后处理;再者,在剥离过程中不引入其它杂质,不需要进行纯化处理,不仅简化了制备的工序,降低成本、而且绿色环保。

2)本发明选用环境友好的乙基纤维素、羟乙基纤维素、硝化纤维素等天然高分子纤维素类物质作为剥离助剂、分散剂、粘度调节剂和粘结剂,不仅有利于石墨的剥离,还保证了石墨烯分散液的稳定性。另外,通过调节添加天然高分子纤维素类物质的用量来调节粘度就可制备可印刷的石墨烯油墨。

3)本发明提供的石墨烯油墨符合适合丝网印刷用油墨要求。一方面,可通过在丝网的印刷区设计特定的图案,实现电路图案化定制印刷。该技术具有设备成本非常低廉、操作简单、易放大生产和特殊图案化定制设计的优势。

4)本发明提供的石墨烯油墨的制备方法具有绿色环保、工艺简单、成本低、适用性广等特点,适合于工业化生产。

5)石墨烯油墨中充分分散的高产径比导电填料,可以与石墨烯配合形成导电网络,提升油墨的导电能力,进而降低石墨烯油墨丝网印刷成品的电阻率、提升成品的发热效率。本发明提供的石墨烯油墨在印刷线路板、超级电容器、传感器等领域有着广阔的应用前景。

附图说明

图1为对比例1中石墨烯油墨的拉曼光谱图。

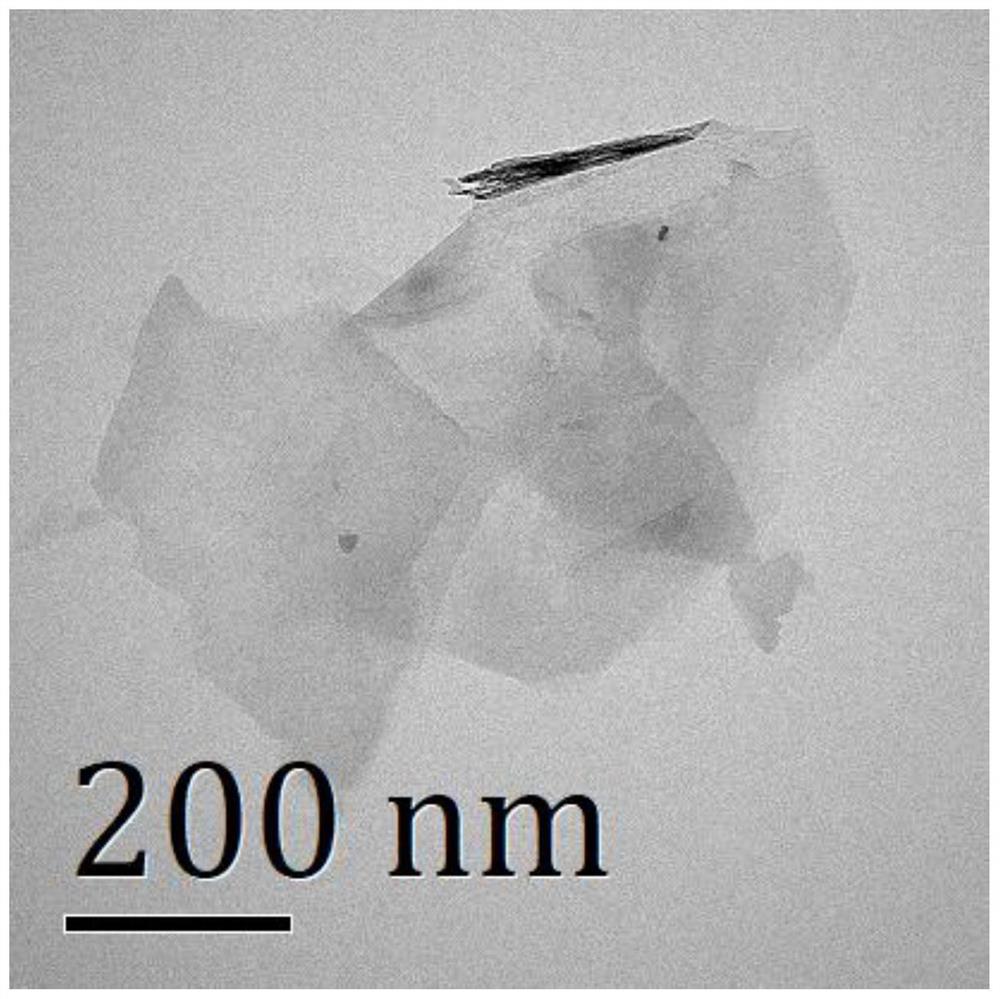

图2为本发明实施例1中石墨烯油墨中石墨烯的透射电镜图。

图3为实施例1中图案化的聚酰亚胺石墨烯薄膜图。

具体实施方式

下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

实施例1

(1)将乙醇和乙基纤维素混合搅拌,配制浓度为10mg/mL的乙基纤维素/乙醇溶液;将300目鳞片状石墨加入到上述乙基纤维素/乙醇溶液中,配制浓度为50mg/mL的石墨分散液;使用均质乳化机以5000rpm转速将石墨分散液剪切混合60分钟,得到预处理的石墨分散液。

(2)将预处理的石墨分散液加入高压微射流均质机进料杯,先以流速300m/s通过300μm喷嘴循环10次,压强为8000psi;再以流速300m/s通过100μm喷嘴循环35次,压强为30000psi;最后加入为石墨质量5%的多壁碳纳米管(长径比为4000),以流速300m/s通过300μm喷嘴循环5次,压强为4000psi。经过高压泵的高压剥离、分散和加热浓缩后,得到含有多壁碳纳米管的石墨烯油墨,其粘度为5000mPa·S。石墨烯油墨中石墨烯的透射电镜图如图2所示。从图2可以明显的看到石墨烯典型的片层结构,且有褶皱现象。

本实施例得到的石墨烯油墨能够用于丝网印刷,在聚酰亚胺薄膜上印制图案,其数码照片如图3所示。图案化的聚酰亚胺石墨烯薄膜可用于制作发热膜。

实施例2

(1)将乙醇和乙基纤维素混合搅拌,配制浓度为10mg/mL的乙基纤维素/乙醇溶液;将300目膨胀石墨加入到上述乙基纤维素/乙醇溶液中,配制浓度为50mg/mL的石墨分散液;使用均质乳化机以5000rpm转速将石墨分散液剪切混合60分钟,得到预处理的石墨分散液。

(2)将预处理的石墨分散液加入高压微射流均质机进料杯,先以流速300m/s通过300μm喷嘴循环10次,压强为8000psi;再以流速300m/s通过100μm喷嘴循环35次,压强为30000psi;最后加入为石墨质量5%的多壁碳纳米管(长径比为4000),以流速300m/s通过300μm喷嘴循环5次,压强为4000psi。经过高压泵的高压剥离、分散和加热浓缩后,得到含有多壁碳纳米管的石墨烯油墨,其粘度为5000mPa·S。

实施例3

(1)将乙醇和乙基纤维素混合搅拌,配制浓度为10mg/mL的乙基纤维素/乙醇溶液;将600目膨胀石墨加入到上述乙基纤维素/乙醇溶液中,配制浓度为50mg/mL的石墨分散液;使用均质乳化机以500rpm转速将石墨分散液剪切混合180分钟,得到预处理的石墨分散液。

(2)将预处理的石墨分散液加入高压微射流均质机进料杯,先以流速150m/s通过250μm喷嘴循环5次,压强为6000psi;再以流速800m/s通过150μm喷嘴循环20次,压强为20000psi;最后加入质量分数0.5%石墨质量的单壁碳纳米管(长径比为1500),以流速150m/s通过400μm喷嘴循环1次,压强为1000psi。经过高压泵的高压剥离、分散和加热浓缩后,得到含有单壁碳纳米管的石墨烯油墨,其粘度为3000mPa·S。

实施例4

(1)将甲醇和乙基纤维素混合搅拌,配制浓度为5mg/mL的乙基纤维素/甲醇溶液;将80目膨胀石墨加入到上述乙基纤维素/甲醇溶液中,配制浓度为20mg/mL的石墨分散液;使用均质乳化机以500rpm转速将石墨分散液剪切混合180分钟,得到预处理的石墨分散液。

(2)将预处理的石墨分散液加入高压微射流均质机进料杯,先以流速800m/s通过250μm喷嘴循环5次,压强为3000psi;再以流速800m/s通过150μm喷嘴循环20次,压强为20000psi;最后加入质量分数0.5%石墨质量的单壁碳纳米管(长径比为8000),以流速150m/s通过500μm喷嘴循环5次,压强为1000psi。经过高压泵的高压剥离、分散和加热浓缩后,得到含有单壁碳纳米管的石墨烯油墨,其粘度为12000mPa·S。

实施例5

(1)将异丙醇和乙基纤维素混合搅拌,配制浓度为20mg/mL的乙基纤维素/异丙醇溶液;将1000目鳞片状石墨加入到上述乙基纤维素/异丙醇溶液中,配制浓度为80mg/mL的石墨分散液;使用均质乳化机以10000rpm转速将石墨分散液剪切混合30分钟,得到预处理的石墨分散液。

(2)将预处理的石墨分散液加入高压微射流均质机进料杯,先以流速为300m/s通过400μm喷嘴循环5次,压强为3000psi;再以流速为300m/s通过200μm喷嘴循环10次,压强为20000psi;最后加入质量分数10%石墨质量的银纳米线(长径比为4000),以流速为300m/s通过500μm喷嘴循环3次,压强为1000psi。经过高压泵的高压剥离、分散和加热浓缩后,得到含有银纳米线的石墨烯油墨,其粘度为12000mPa·S。

实施例6

(1)将水和羟乙基纤维素混合搅拌,配制浓度为20mg/mL的羟乙基纤维素/水溶液;将300目膨胀石墨加入到上述羟乙基纤维素/水溶液中,配制浓度为20mg/mL的石墨分散液;使用均质乳化机以5000rpm转速将石墨分散液剪切混合60分钟,得到预处理的石墨分散液。

(2)将预处理的石墨分散液加入高压微射流均质机进料杯,先以流速为150m/s通过300μm喷嘴循环15次,压强为10000psi;再以流速为150m/s通过200μm喷嘴循环20次,压强为25000psi;最后加入质量分数10%石墨质量的银纳米线(长径比为1500),以流速为150m/s通过400μm喷嘴循环5次,压强为2500psi。经过高压泵的高压剥离、分散和加热浓缩后,得到含有银纳米线的石墨烯油墨,其粘度为5000mPa·S。

实施例7

(1)将质量比1:1的乙醇、乙酸乙酯混合液和乙基纤维素混合搅拌,配制浓度为20mg/mL的乙基纤维素/混合液溶液;将80目鳞片状石墨加入到上述乙基纤维素/混合液溶液中,配制浓度为20mg/mL的石墨分散液;使用均质乳化机以10000rpm转速将石墨分散液剪切混合60分钟,得到预处理的石墨分散液。

(2)将预处理的石墨分散液加入高压微射流均质机进料杯,先以流速为800m/s通过250μm喷嘴循环15次,压强为3000psi;再以流速为800m/s通过100μm喷嘴循环20次,压强为20000psi;最后加入质量分数5%石墨质量的多壁碳纳米管(长径比为4000),以流速为800m/s通过400μm喷嘴循环5次,压强为2500psi。经过高压泵的高压剥离、分散和加热浓缩后,得到含有多壁碳纳米管的石墨烯油墨,其粘度为3000mPa·S。

实施例8

(1)将乙酸乙酯和硝化纤维素混合搅拌,配制浓度为20mg/mL的硝化纤维素/乙酸乙酯溶液;将质量比1:1的300目鳞片状石墨和300目膨胀石墨加入到上述硝化纤维素/乙酸乙酯溶液中,配制浓度为50mg/mL的石墨分散液;使用均质乳化机以5000rpm转速将石墨分散液剪切混合60分钟,得到预处理的石墨分散液。

(2)将预处理的石墨分散液加入高压微射流均质机进料杯,先以流速为150m/s通过300μm喷嘴循环5次,压强为10000psi;再以流速为300m/s通过150μm喷嘴循环20次,压强为20000psi;最后加入质量分数0.1石墨质量的多壁碳纳米管(长径比为4000)和质量分数0.5%石墨质量的银纳米线(长径比为1500),以流速为800m/s通过500μm喷嘴循环3次,压强为1000psi。经过高压泵的高压剥离、分散和加热浓缩后,得到含有多壁碳纳米管和银纳米线的石墨烯油墨,其粘度为5000mPa·S。

对比例1

(1)将乙醇和乙基纤维素混合搅拌,配制浓度为10mg/mL的乙基纤维素/乙醇溶液;将300目鳞片状石墨加入到上述乙基纤维素/乙醇溶液中,配制浓度为50mg/mL的石墨分散液;使用均质乳化机以5000rpm转速将石墨分散液剪切混合60分钟,得到预处理的石墨分散液。

(2)将预处理的石墨分散液加入高压微射流均质机进料杯,先以流速300m/s通过300μm喷嘴循环10次,压强为8000psi;再以流速300m/s通过100μm喷嘴循环35次,压强为30000psi。经过高压泵的高压剥离、分散和加热浓缩后,得到石墨烯油墨,其粘度为5000mPa·S。

石墨烯油墨的拉曼光谱图如图1所示。从图1数据可以看出,由高压微射流制备的石墨烯,其D峰和G峰的比值为0.55,且2D峰为尖锐的单峰,可以判断所制备的石墨烯的层数在1-5层之间,具有很好的剥离效果。

对比例2

(1)将300目膨胀石墨加入到乙醇中,配制浓度为50mg/mL的石墨分散液;使用均质乳化机以5000rpm转速将石墨分散液剪切混合60分钟,得到预处理的石墨分散液。

(2)将预处理的石墨分散液加入高压微射流均质机进料杯,先以流速300m/s通过300μm喷嘴循环10次,压强为8000psi;再以流速300m/s通过100μm喷嘴循环35次,压强为30000psi;最后加入质量分数5%石墨质量的多壁碳纳米管(长径比为4000),以流速300m/s通过300μm喷嘴循环5次,压强为4000psi。经过高压泵的高压剥离分散和加热浓缩后,得到含有多壁碳纳米管的石墨烯油墨,其粘度为5000mPa·S。

对比例4

(1)将乙醇和乙基纤维素混合搅拌,配制浓度为10mg/mL的乙基纤维素/乙醇溶液;将300目膨胀石墨加入到上述乙基纤维素/乙醇溶液中,配制浓度为50mg/mL的石墨分散液;使用均质乳化机以5000rpm转速将石墨分散液剪切混合60分钟,得到预处理的石墨分散液。

(2)将预处理的石墨分散液加入高压微射流均质机进料杯,先以流速300m/s通过300μm喷嘴循环10次,压强为8000psi;再以流速300m/s通过100μm喷嘴循环35次,压强为30000psi;最后加入质量分数5%石墨质量的多壁碳纳米管(长径比为4000),以流速300m/s通过300μm喷嘴循环5次,压强为4000psi。经过高压泵的高压剥离、分散和加热浓缩后,得到含有多壁碳纳米管的石墨烯油墨,其粘度为5000mPa·S。其拉曼光谱图如图2所示。

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 透明石墨烯油墨及其制备方法、应用该透明石墨烯油墨的发热玻璃及其制备方法

- 一种钯量子点掺杂石墨烯基导电油墨的制备方法及导电油墨和应用