一种石墨烯导电油墨、石墨烯导电膜及其制备方法与应用

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及石墨烯功能材料领域,尤其涉及石墨烯导电油墨、石墨烯导电膜及其制备方法与应用。

背景技术

石墨烯是一种仅由C原子的sp

自下而上的方法主要包括化学气相沉积或等离子体增强的化学气相沉积,该方法制备的石墨烯层数可控,但条件较苛刻,产率较低,需要复杂的转移工艺且容易污染或引入杂质,不利于规模化制备。自上而下的方法主要是利用大块层状石墨,采用外部施加的作用力,例如剪切力等作用削弱层间范德华作用制备少层石墨烯,该方法可实现大批量制备,但要得到少层石墨烯,需要高效的剥离作用力和有效的分散体系是石墨均匀分散。都柏林圣三一学院的科学家在2008年报道了采用超声和机械剥离的方法制备少层石墨烯纳米片,但该方法采用高沸点的有机溶剂作为石墨分散剂,需要复合的后续处理工艺,而且不环保,成本高。另外,有众多研究团队报道利用超声或电化学辅助的方法剥离石墨烯,但是该方法需要有效的插层剂。超声辅助的剥离制备周期长,而且产率较低;电化学辅助的剥离方法具有高效、快速的优势,但石墨电极在电化学体系容易崩解,致使电解体系失效,无法实现持续剥离,不可能实现石墨烯材料的批量制备。

高压微射流剥离石墨烯是最近刚发展的剥离石墨烯及其层状二维材料的新方法。高压微射流是利用电气控制的液压站内的液压油来给液压缸加压,以此来驱动柱塞进行正位移的、往复运动,并通过单向阀的作用给物料加压,加压后的物料通过一个特别设计的微孔喷腔,液体通过不同微米孔径的喷腔会形成不同的均质压力,超高液体流速的原始层状石墨烯粉体在高剪切力和撞击力产生剪切对撞和空化效应得到片层较小且少层的石墨烯。该方法的提出和广泛应用是剑桥大学石墨烯创新中心和意大利理工学院的研究人员,但在剥离石墨烯的过程中他们都使用了高沸点的N-甲基吡咯烷酮作为石墨的分散溶剂,这给后续剥离石墨烯混合物的分离和进一步功能化/油墨加工处理带来巨大挑战,一般还需要借助溶剂交换法除去N-甲基吡咯烷酮并再分散石墨烯,该工艺不但繁琐,效率低,而且成本高,不利于工业应用。

基于此,采用高压微射流高效、低廉、大批量剥离石墨烯的关键在于开发出优异分散且易处理的石墨剥离液,这不但决定了石墨能否被高效剥离为石墨烯,也决定了石墨烯的后续处理工艺在实际应用的可行性。开发优异分散且易处理的石墨剥离液并将其通过粘度调节制备可印刷的油墨对实现石墨烯工业应用具有重要的科学和应用价值。

发明内容

本发明提供一种石墨烯导电油墨,其包含:石墨烯、纤维素类物质和溶剂;

其中,所述溶剂可以选自低沸点溶剂,例如选自沸点30-100℃的溶剂,示例性选自甲醇、乙醇、异丙醇、乙酸乙酯和水中的至少一种,例如为乙醇和/或水;

所述纤维素类物质选自非离子型纤维素类物质,例如可以选自乙基纤维素、甲基纤维素、羟乙基纤维素、羟丙基甲基纤维素、羟甲基纤维素和硝化纤维素中的至少一种,优选为乙基纤维素、羟乙基纤维素和硝化纤维素中的至少一种。

根据本发明的实施方案,所述石墨烯导电油墨中,石墨烯的含量为30-50mg/mL,例如35-45mg/mL,示例性为26mg/mL、27mg/mL或45mg/mL。

根据本发明的实施方案,所述石墨烯为少层石墨烯,例如其层数为1-10层,再如为1-5层。进一步地,所述石墨烯的厚度不超过6nm,例如不超过4nm、不超过3nm,示例性地,厚度为1.16nm。进一步地,所述石墨烯的横向尺寸为800nm-1.5μm,例如900nm-1.3μm,示例性为1.12μm。

根据本发明的实施方案,所述石墨烯导电油墨中,所述纤维素类物质的含量为10-50mg/mL,例如为15-45mg/mL,示例性为5mg/mL、10mg/mL、15mg/mL或20mg/mL。

根据本发明的实施方案,所述石墨烯导电油墨的粘度为20-80mPa·S,例如30-70mPa·S,示例性地,其粘度为27Pa·S、31Pa·S、35Pa·S、40Pa·S、45Pa·S、50Pa·S或54Pa·S。

根据本发明的实施方案,所述石墨烯导电油墨的制备原料包括:石墨、纤维素类物质和溶剂,所述石墨可以选自鳞片状石墨和膨胀石墨中的至少一种,例如为天然鳞片状石墨或蠕虫状膨胀石墨;所述溶剂可以选自低沸点溶剂,例如选自沸点30-100℃的溶剂,示例性选自甲醇、乙醇、异丙醇和乙酸乙酯中的至少一种,例如为乙醇或水。进一步地,在制备原料中,所述纤维素类物质的含量为1-30mg/mL,例如5-25mg/mL,又如5-15mg/mL,示例性为5mg/mL、10mg/mL、15mg/mL、20mg/mL。进一步地,在制备原料中,所述石墨的含量为10-80mg/mL,例如20-60mg/mL,示例性为30mg/mL、40mg/mL、50mg/mL、60mg/mL。

本发明还提供所述石墨烯导电油墨的制备方法,包括如下步骤:

(1)将石墨加入到纤维素类物质/溶剂的混合溶液中,对所述混合溶液进行均质乳化预处理,得到石墨分散液;

(2)采用高压微射流方法对所述石墨分散液进行机械剥离,得到石墨烯分散液;

(3)对所述石墨烯分散液进行离心处理,除去尺寸较大、剥离不完全的石墨烯片层,得到的上层分散液为所述石墨烯导电油墨。

根据本发明的实施方案,步骤(1)中,所述石墨具有如上文所述的含义。其中,所述石墨的目数为80-1000目,例如200-800目,示例性为80目、300目或600目。

根据本发明的实施方案,步骤(1)中,所述纤维素类物质/溶剂的混合溶液中,纤维素类物质的含量为1-80mg/mL,例如5-60mg/mL、10-50mg/mL,示例性为10mg/mL、30mg/mL、50mg/mL。

根据本发明的实施方案,步骤(1)中,所述石墨分散液中,石墨的含量为10-80mg/mL,例如20-60mg/mL,示例性为30mg/mL、40mg/mL、50mg/mL、60mg/mL。

根据本发明的实施方案,步骤(1)中,所述均质乳化预处理的转速为500-1500rpm,例如750-1000rpm,示例性为500rpm、750rpm、850rpm或1000rpm。进一步地,所述均质乳化预处理的时间为30-100分钟,例如45-60分钟,示例性为30分钟、45分钟、50分钟或60分钟。

根据本发明的实施方案,步骤(2)中,所述机械剥离的过程可以包括:先将预处理的石墨分散液通过200-450μm喷嘴循环5-20次,压强为2000-15000psi;再将其通过100-200μm喷嘴循环5-40次,压强为15000-35000psi。例如,先将预处理的石墨分散液通过250-400μm喷嘴(示例性为250μm喷嘴、300μm喷嘴或400μm喷嘴)循环5-15次(示例性循环5次、10次或15次),压强为3000-10000psi(示例性为3000psi、5000psi、6000psi、8000psi或10000psi);再将其通过100-200μm喷嘴(示例性为100μm喷嘴、150μm喷嘴、180μm喷嘴或200μm喷嘴)循环10-40次(示例性循环15次、20次、35次或40次),压强为20000-30000psi(示例性为20000psi、25000psi或30000psi)。进一步地,所述石墨分散液从喷嘴中喷出的流速为150-800m/s,例如200-700m/s,又如300-600m/s。

根据本发明的实施方案,步骤(3)中,所述离心处理的转速为250-1000rpm,例如300-800rpm,示例性为300rpm、400rpm、500rpm、600rpm或800rpm。其中,所述离心处理的时间为5-30min,例如10-18min,示例性为5min、10min、15min或18min。

根据本发明的实施方案,所述石墨烯导电油墨的制备方法包括如下步骤:

(1)将溶剂和纤维素类物质混合搅拌,得到纤维素类物质/溶剂的混合溶液;

所述溶剂为水或乙醇,所述纤维素类物质为乙基纤维素或羟乙基纤维素;

(2)向所述混合溶液中加入石墨粉,用均质乳化机进行乳化预处理,得到石墨分散液;

(3)将所述石墨分散液加入高压微射流均质机中进行机械剥离,得到石墨烯分散液;

(4)所述石墨烯分散液通过离心处理,除去尺寸较大、剥离不完全的石墨烯片层,得到的上层分散液为石墨烯导电油墨。

本发明还提供一种石墨烯的制备方法,所述方法与上述石墨烯导电油墨的制备方法相同。

本发明还提供由上述方法制备得到的石墨烯导电油墨。

本发明还提供所述石墨烯导电油墨在印刷中的应用。优选用于制备石墨烯导电膜的应用。

本发明还提供一种石墨烯导电膜,所述石墨烯导电膜包括基板和位于所述基板上的石墨烯导电层;优选地,所述石墨烯导电层由上述石墨烯导电油墨制备得到。优选地,所述石墨烯导电层为经过退火和机械压缩处理得到的石墨烯导电层。

根据本发明的实施方案,所述基板可以选自兼具柔韧性和热稳定性的膜,例如聚酰亚胺(PI)膜或聚对苯二甲酸乙二醇酯(PET)膜,示例性选用聚酰亚胺膜(商品名Kapton)。

根据本发明的实施方案,所述石墨烯导电层的厚度为1-8μm,例如2-6μm。

根据本发明的实施方案,所述石墨烯导电膜的厚度为0.05-0.10mm,例如为0.06-0.09mm,示例性厚度为0.05mm。

根据本发明的实施方案,所述石墨烯导电膜的面电阻为6-25Ω/sq,例如10-20Ω/sq,示例性为6Ω/sq、9Ω/sq、12Ω/sq、15Ω/sq、16Ω/sq、20Ω/sq。

本发明还提供所述石墨烯导电膜的制备方法,包括如下步骤:

(1)将所述石墨烯导电油墨涂覆在基板上,干燥至溶剂挥发完全,得到石墨烯导电层;

(2)对所述石墨烯导电层依次进行退火和机械压缩处理,得到石墨烯导电膜。

根据本发明的实施方案,步骤(1)中所述涂覆可以采用本领域已知方法,例如用四面制备器进行刮涂。

根据本发明的实施方案,步骤(1)中在涂覆前,可以将所述基板置于乙醇介质中超声处理,例如超声至少10分钟,示例性地超声20分钟。

根据本发明的实施方案,步骤(2)中,所述退火的温度为200-500℃,例如300-400℃,示例性为250℃、350℃或400℃。进一步地,所述退火处理的时间可以为10-90分钟,例如30-60分钟,示例性为10分钟、30分钟、45分钟或60分钟。

根据本发明的实施方案,步骤(2)中,所述机械压缩处理的压力为5-30MPa,例如10-20MPa,示例性为5MPa、10MPa、13MPa、15MPa或20MPa。进一步地,所述机械压缩处理的时间为1-20min,例如2-10min,示例性为2min、4min、5min或8min。

根据本发明的实施方案,所述石墨烯导电膜的制备方法包括下步骤:

(1)以聚酰亚胺(PI)膜为基板,在所述基板上涂覆所述石墨烯导电油墨,得到石墨烯导电层;

(2)对所述石墨烯导电层依次进行退火处理以及机械压缩处理,得到所述石墨烯导电膜;其中,退火的温度为200-500℃,时间为10-90分钟;机械压缩处理的压力为5-30MPa,时间为1-20min。

本发明还提供由上述方法制备得到的石墨烯导电膜。

本发明还提供所述石墨烯导电膜在电子器件中的应用,所述电子器件优选为柔性电子器件。

本发明的有益效果:

本发明提供简便制备石墨烯、石墨烯导电油墨的方法,该方法对高压微射流进行改进,选用环境友好的乙基纤维素、羟乙基纤维素等天然高分子纤维素类物质作为剥离助剂、分散剂、粘度调节剂和粘合剂,其可以包裹在石墨烯表面,使石墨烯片层被隔离开但又不容易聚集堆叠在一起而发生团聚,从而保持导电油墨的稳定性,还可以起到调节导电油墨粘度的作用。过程不用高沸点有机溶剂,易于后处理,其通过调节添加天然高分子纤维素类物质的用量来调节粘度就可制备可印刷的石墨烯油墨。此外纤维素类物质的存在还能促进退火后导电膜中石墨烯薄片之间的电荷传输。

石墨在价廉且环境友好的溶剂乙醇或水等中进行机械剥离,可得到高产量、高质量的石墨烯。这种剥离工艺产生的石墨烯薄片层数很少(单层或少层石墨烯),典型厚度为1.16nm,横向尺寸为1.12μm,适用于高分辨率印刷方法。与氧化剥离方法相比,基于纤维素类物质的剥离方法,由原始石墨直接机械剥离出石墨烯,无需强氧化性化学试剂处理或产生中间产物氧化石墨烯,大大简化了工艺流程,并且制备的石墨烯具有完整的结构,化学性质稳定,导电性能优异。此外,纤维素类物质的稳定作用使得剥离的石墨烯能够容易地分散在具有高固含量的各种有机溶剂中,能够通过改变其流变性质而应用于各种印刷技术及涂覆方法。

本发明中采用高压微射流方法剥离石墨烯,该方法简单高效,剥离石墨烯产量大(石墨烯产量在90%左右)、质量高。该方法可以通过调节喷嘴的流速实现石墨烯、石墨烯导电油墨的大批量制备,从而实现石墨烯、石墨烯导电油墨的工业级生产。

本发明中,涂敷有石墨烯导电油墨的聚酰亚胺薄膜要经过退火处理的过程,其目的一方面是去除掉残余的溶剂,另一方面纤维素类物质在高温下热分解会生成芳香族化合物,这一点可以从红外谱图(图3)上得到验证。热分解产生的芳香化合物和石墨烯π-π键相互堆叠,提供了更多的电荷通路,从而降低了导电膜的电阻。类似地,通过机械压缩来缩小两层石墨烯片层之间的距离来减少接触电阻,也可以进一步提高电导率。

附图说明

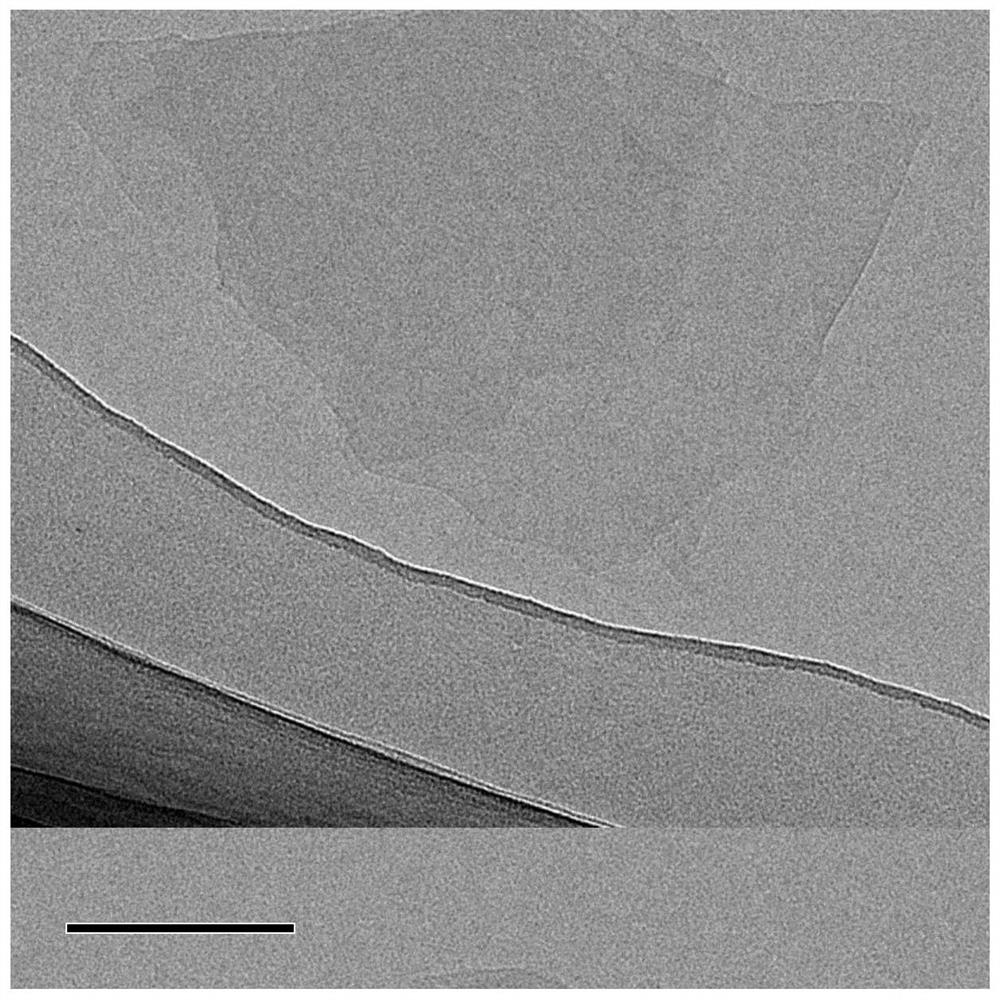

图1是实施例2剥离后的乙基纤维素稳定的石墨烯透射扫描电镜图片。

图2是实施例4高压微射流剥离后的石墨烯拉曼谱图。

图3是不同退火温度下乙基纤维素的红外光谱图。

图4是实施例1制备的柔性石墨烯导电薄膜图片。

具体实施方式

下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

实施例1

将乙醇和乙基纤维素混合搅拌,配制300mL浓度为10mg/mL的乙基纤维素/乙醇溶液;再称取15g鳞片状天然石墨加入到上述乙基纤维素/乙醇溶液中。使用均质乳化机以1000rpm转速将上述混合液剪切混合60min,得到预处理的石墨分散液。初始预处理石墨分散液加入高压微射流均质机进料杯,先通过300μm喷嘴循环10次,压强为8000psi;再通过180μm喷嘴循环40次,压强为20000psi。经过高压泵的高压剥离作用,得到石墨烯分散液。为了除去尺寸较大、剥离不完全的片层,将石墨烯分散液以500rpm转速离心10min,收集上层分散液。上层分散液为均匀的石墨烯导电油墨。得到的石墨烯导电油墨中含有乙基纤维素10mg/mL,含有石墨烯45mg/mL,浆料粘度为35Pa·s。

以聚酰亚胺(PI,Kapton)薄膜为基板,取上述导电油墨用四面制备器进行刮涂,得到柔性导电薄膜(在刮涂之前,Kapton膜先用乙醇超声处理20min)。为了获得更好的导电性能,室温干燥后,对涂覆在PI基板上的导电薄膜进行退火处理以及机械压缩处理,退火过程温度为350℃,退火时间为30min;机械压缩过程压力为5MPa,时间为2min。得到厚度为0.05mm石墨烯导电膜(如图4所示),面电阻为9Ω/sq。

实施例2

将乙醇和乙基纤维素混合搅拌,配制300mL浓度为10mg/mL的乙基纤维素/乙醇溶液;再称取9g蠕虫状膨胀石墨加入到上述乙基纤维素/乙醇溶液中。使用均质乳化机以1000rpm转速将上述混合液剪切混合60min小时,得到预处理的石墨分散液。初始预处理石墨分散液加入高压微射流均质机进料杯,先通过300μm喷嘴循环10次,压强为8000psi;再通过180μm喷嘴循环40次,压强为20000psi。经过高压泵的高压剥离作用,得到石墨烯分散液。为了除去尺寸较大、剥离不完全的片层,将石墨烯分散液以500rpm转速离心10min,收集上层分散液。上层分散液为均匀的石墨烯导电油墨。得到的石墨烯导电油墨中含有乙基纤维素10mg/mL,含有石墨烯27mg/mL,浆料粘度为27Pa·s。取少量导电油墨分散在乙醇中拍摄透射电镜图片,如图1所示。从图1中可以看出,高压微射流法剥离石墨烯具有很好的效果,可制备出少层石墨烯,层数约为3-4层;得到的石墨烯片层尺寸为600nm。

以聚酰亚胺(PI,Kapton)薄膜为基板,取上述导电油墨用四面制备器进行刮涂,得到柔性导电薄膜(在刮涂之前,Kapton膜先用乙醇超声处理20min)。为了获得更好的导电性能,室温干燥后,对涂覆在PI基板上的导电薄膜进行退火处理以及机械压缩处理,退火过程温度为350℃,退火时间为30min;机械压缩过程压力为5MPa,时间为2min。得到厚度为0.05mm石墨烯导电膜,面电阻为6Ω/sq。

实施例3

将乙醇和乙基纤维素混合搅拌,配制300mL浓度为30mg/mL的乙基纤维素/乙醇溶液;再称取15g鳞片状天然石墨加入到上述乙基纤维素/乙醇溶液中。使用均质乳化机以1000rpm转速将上述混合液剪切混合60min小时,得到预处理的石墨分散液。初始预处理石墨分散液加入高压微射流均质机进料杯,先通过300μm喷嘴循环10次,压强为8000psi;再通过180μm喷嘴循环40次,压强为20000psi。经过高压泵的高压剥离作用,得到石墨烯分散液。为了除去尺寸较大、剥离不完全的片层,将石墨烯分散液以500rpm转速离心5min,收集上层分散液。上层分散液为均匀的石墨烯导电油墨。得到的石墨烯导电油墨中含有乙基纤维素30mg/mL,含有石墨烯45mg/mL,浆料粘度为45Pa·s。

以聚酰亚胺(PI,Kapton)薄膜为基板,取上述导电油墨用四面制备器进行刮涂,得到柔性导电薄膜(在刮涂之前,Kapton膜先用乙醇超声处理20min)。为了获得更好的导电性能,室温干燥后,对所述涂覆在PI基板上的导电薄膜进行退火处理以及机械压缩处理,退火过程温度为350℃,退火时间为60min;机械压缩过程压力为5MPa,时间为2min。得到厚度为0.05mm石墨烯导电膜,面电阻为20Ω/sq。

实施例4

将乙醇和乙基纤维素混合搅拌,配制300mL浓度为30mg/mL的乙基纤维素/乙醇溶液;再称取9g蠕虫状膨胀石墨加入到上述乙基纤维素/乙醇溶液中。使用均质乳化机以1000rpm转速将上述混合液剪切混合60min小时,得到预处理的石墨分散液。初始预处理石墨分散液加入高压微射流均质机进料杯,先通过300μm喷嘴循环10次,压强为8000psi;再通过180μm喷嘴循环40次,压强为20000psi。经过高压泵的高压剥离作用,得到石墨烯分散液。为了除去尺寸较大、剥离不完全的片层,将石墨烯分散液以500rpm转速离心10min,收集上层分散液。上层分散液为均匀的石墨烯导电油墨。得到的石墨烯导电油墨中含有乙基纤维素30mg/mL,含有石墨烯27mg/mL,浆料粘度为40Pa·s。取少量油墨,用乙醇洗涤,抽滤,干燥之后测试拉曼光谱,得到谱图如图2所示。从图2中可以看出,D峰与G峰强度之比I

以聚酰亚胺(PI,Kapton)薄膜为基板,取上述导电油墨用四面制备器进行刮涂,得到柔性导电薄膜(在刮涂之前,Kapton膜先用乙醇超声处理20min)。为了获得更好的导电性能,室温干燥后,对所述涂覆在PI基板上的导电薄膜进行退火处理以及机械压缩处理,退火过程温度为350℃,退火时间为60min;机械压缩过程压力为10MPa,时间为2min。得到厚度为0.05mm石墨烯导电膜,面电阻为15Ω/sq。

实施例5

将乙醇和乙基纤维素混合搅拌,配制300mL浓度为50mg/mL的乙基纤维素/乙醇溶液;再称取15g鳞片状天然石墨加入到上述乙基纤维素/乙醇溶液中。使用均质乳化机以1000rpm转速将上述混合液剪切混合60min小时,得到预处理的石墨分散液。初始预处理石墨分散液加入高压微射流均质机进料杯,先通过300μm喷嘴循环10次,压强为8000psi;再通过180μm喷嘴循环40次,压强为20000psi。经过高压泵的高压剥离作用,得到石墨烯分散液。为了除去尺寸较大、剥离不完全的片层,将石墨烯分散液以500rpm转速离心10min,收集上层分散液。上层分散液为均匀的石墨烯导电油墨。得到的石墨烯导电油墨中含有乙基纤维素50mg/mL,含有石墨烯45mg/mL,浆料粘度为54Pa·s。

以聚酰亚胺(PI,Kapton)薄膜为基板,取上述导电油墨用四面制备器进行刮涂,得到柔性导电薄膜(在刮涂之前,Kapton膜先用乙醇超声处理20min)。为了获得更好的导电性能,室温干燥后,对所述涂覆在PI基板上的导电薄膜进行退火处理以及机械压缩处理,退火过程温度为350℃,退火时间为30min;机械压缩过程压力为5MPa,时间为2min。得到厚度为0.05mm石墨烯导电膜,面电阻为16Ω/sq。

实施例6

将乙醇和乙基纤维素混合搅拌,配制300mL浓度为50mg/mL的乙基纤维素/乙醇溶液;再称取9g蠕虫状膨胀石墨加入到上述乙基纤维素/乙醇溶液中。使用均质乳化机以1000rpm转速将上述混合液剪切混合60min小时,得到预处理的石墨分散液。初始预处理石墨分散液加入高压微射流均质机进料杯,先通过300μm喷嘴循环10次,压强为8000psi;再通过180μm喷嘴循环40次,压强为20000psi。经过高压泵的高压剥离作用,得到石墨烯分散液。为了除去尺寸较大、剥离不完全的片层,将石墨烯分散液以500rpm转速离心10min,收集上层分散液。上层分散液为均匀的石墨烯导电油墨。得到的石墨烯导电油墨中含有乙基纤维素50mg/mL,含有石墨烯27mg/mL,浆料粘度为50Pa·s。

以聚酰亚胺(PI,Kapton)薄膜为基板,取上述导电油墨用四面制备器进行刮涂,得到柔性导电薄膜(在刮涂之前,Kapton膜先用乙醇超声处理20min)。为了获得更好的导电性能,室温干燥后,对涂覆在PI基板上的导电薄膜进行退火处理以及机械压缩处理,退火过程温度为350℃,退火时间为60min;机械压缩过程压力为5MPa,时间为2min。得到厚度为0.05mm石墨烯导电膜,面电阻为12Ω/sq。

实施例7

将水和乙基纤维素混合搅拌,配制300mL浓度为10mg/mL的羟乙基纤维素/水溶液;再称取9g蠕虫状膨胀石墨加入到上述羟乙基纤维素/水溶液中。使用均质乳化机以1000rpm转速将上述混合液剪切混合60min小时,得到预处理的石墨分散液。初始预处理石墨分散液加入高压微射流均质机进料杯,先通过300μm喷嘴循环10次,压强为8000psi;再通过180μm喷嘴循环40次,压强为20000psi。经过高压泵的高压剥离作用,得到石墨烯分散液。为了除去尺寸较大、剥离不完全的片层,将石墨烯分散液以500rpm转速离心10min,收集上层分散液。上层分散液为均匀的石墨烯导电油墨。得到的石墨烯导电油墨中含有羟乙基纤维素10mg/mL,含有石墨烯26mg/mL,浆料粘度为31Pa·s。

以聚酰亚胺(PI,Kapton)薄膜为基板,取上述导电油墨用四面制备器进行刮涂,得到柔性导电薄膜(在刮涂之前,Kapton膜先用乙醇超声处理20min)。为了获得更好的导电性能,室温干燥后,对所述涂覆在PI基板上的导电薄膜进行退火处理以及机械压缩处理,退火过程温度为350℃,退火时间为60min;机械压缩过程压力为5MPa,时间为2min。得到厚度为0.05mm石墨烯导电膜,面电阻为9Ω/sq。

对比例1

将水和羧甲基纤维素钠混合搅拌,配制300mL浓度为10mg/mL的羧甲基纤维素钠/水溶液;再称取9g蠕虫状膨胀石墨加入到上述羧甲基纤维素钠/水溶液中。使用均质乳化机以1000rpm转速将上述混合液剪切混合60min小时,得到预处理的石墨分散液。初始预处理石墨分散液加入高压微射流均质机进料杯,先通过300μm喷嘴循环10次,压强为8000psi;再通过180μm喷嘴循环40次,压强为20000psi。经过高压泵的高压剥离作用,得到石墨烯分散液。为了除去尺寸较大、剥离不完全的片层,将石墨烯分散液以500rpm转速离心10min,收集上层分散液。上层分散液为均匀的石墨烯导电油墨。得到的石墨烯导电油墨中含有羧甲基纤维素钠10mg/mL,含有石墨烯25mg/mL,浆料粘度为29Pa·s。

以聚酰亚胺(PI,Kapton)薄膜为基板,取上述导电油墨用四面制备器进行刮涂,得到柔性导电薄膜(在刮涂之前,Kapton膜先用乙醇超声处理20min)。为了获得更好的导电性能,室温干燥后,对涂覆在PI基板上的导电薄膜进行退火处理以及机械压缩处理,得到厚度为0.05mm石墨烯导电膜,面电阻为25Ω/sq。退火过程温度为350℃,退火时间为60min。机械压缩过程压力为5MPa,时间为2min。

对比例2

将乙醇和乙基纤维素混合搅拌,配制300mL浓度为10mg/mL的乙基纤维素/乙醇溶液;再称取9g蠕虫状膨胀石墨加入到上述乙基纤维素/乙醇溶液中。使用均质乳化机以1000rpm转速将上述混合液剪切混合60min小时,得到预处理的石墨分散液。初始预处理石墨分散液加入高压微射流均质机进料杯,先通过300μm喷嘴循环10次,压强为8000psi;再通过180μm喷嘴循环40次,压强为20000psi。经过高压泵的高压剥离作用,得到石墨烯分散液。为了除去尺寸较大、剥离不完全的片层,将石墨烯分散液以500rpm转速离心10min,收集上层分散液。上层分散液为均匀的石墨烯导电油墨。得到的石墨烯导电油墨中含有乙基纤维素10mg/mL,含有石墨烯27mg/mL,浆料粘度为27Pa·s。以聚酰亚胺(PI,Kapton)薄膜为基板,取上述导电油墨用四面制备器进行刮涂,得到柔性导电薄膜(在刮涂之前,Kapton膜先用乙醇超声处理20min)。室温干燥后,得到厚度为0.07mm石墨烯导电膜,面电阻为20kΩ/sq。

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种导电微胶囊和石墨烯导电油墨及其制备方法和应用、石墨烯导电膜及其自修复方法

- 一种石墨烯导电油墨、石墨烯导电膜及其制备方法与应用