用于短锥类工件的检测装置及其使用方法

文献发布时间:2023-06-19 11:44:10

技术领域

本发明属于特殊构型工件的检测设备领域,尤其是涉及一种用于短锥类工件的检测装置及其使用方法。

背景技术

短锥类工件是设备用来抵抗各种冲击的关键功能零件,其加工的一致性对设备稳定性有着重要的影响。短锥类工件的锥角与虚点直径是影响抗冲击性能的重要尺寸参数,其设计公差严格,较难保证加工一致性,因此,需要对其进行现场批量快速检测。

目前采用三坐标测量机只能进行首件检测,易造成批量报废,不满足现场批量快速检测的需要。

因此需研制一种专用的快速自动检测装置来替代三坐标测量机,以提高短锥类工件锥角和虚点直径的检测频次,更好地控制短锥类工件的加工质量。

发明内容

本发明的目的是提供一种结构简单、适用于内圈带毛刺工件、依次装夹短锥类工件、操作简单、工作效率高的用于短锥类工件的检测装置。

本发明的技术方案如下:

一种用于短锥类工件的检测装置,包括支承单元和安装在支承单元上的定位单元及测量单元;

所述支承单元包括支承架、安装在支承架一侧的测量单元连接板和设置在支承架顶部的第一气缸连接板,所述支承架的一侧安装有导轨,所述测量单元连接板滑动安装在导轨上以用于带动测量单元沿导轨移动,所述测量单元通过第一气缸连接板与支承架连接;

所述定位单元包括竖直安装在支承架下部的回转轴系、受回转轴系驱动的工件定位端、和安装在支承架上的负压定位端,所述工件定位端设置在负压定位端的上方,所述回转轴系的输出轴穿过所述负压定位端与工件定位端的底部连接以用于带动工件定位端旋转,所述阶梯槽内均匀分布有多个排气孔,所述负压定位端与排气孔连通以用于产生负压而吸附待测工件;

所述测量单元包括安装在第一气缸连接板上的气缸,受气缸驱动的测量组件,所述测量组件包括测量支承架和安装在测量支承架上的传感器组件,所述测量支承架与测量单元连接板连接,所述气缸的输出轴下端与测量单元连接板连接以用于在气缸的驱动下带动通过测量支承架带动传感器组件沿导轨移动。

在上述技术方案中,所述阶梯槽由上至下依次包括第一环形槽、第二环形槽和第三环形槽组成,所述第一环形槽、第二环形槽及第三环形槽同心设置,所述第一环形槽、第二环形槽与第三环形槽的内径依次减小,多个所述排气孔均匀分布在所述第一环形槽上,所述第一环形槽的外径与待测工件的外径相配合。

在上述技术方案中,所述测量支承架包括2个竖直设置的第二支板和安装在第二支板中下部的传感器固定板,2个所述第二支板对称设置在测量单元连接板上,所述传感器固定板设置在2个所述第二支板的底部,所述传感器固定板上安装有传感器连接板,所述传感器组件安装在传感器固定板的下方。

在上述技术方案中,所述传感器组件包括多个第一传感器和多个第二传感器,所述第一传感器对称设置在待测工件的左右两侧以用于检测待测工件的端面,所述第二传感器设置在待测工件的左右两侧以用于检测待测工件的圆锥面。

在上述技术方案中,所述第一传感器、第二传感器的外侧套设有传感器保护套筒以避免传感器受到外力而损坏。

在上述技术方案中,所述传感器保护套筒的下表面形成有凸台,且该凸台与所述阶梯槽的尺寸相配合。

在上述技术方案中,所述第一传感器的数量至少为两个,每个所述第一传感器与待测工件的锥面相垂直。

在上述技术方案中,所述第二传感器的数量至少为4个,每个所述第二传感器的探测头均垂直于待测工件圆锥面。

在上述技术方案中,所述支承架包括水平设置的底板、竖直设置在底板上的支板和安装在支板一侧的背板,所述导轨安装在远离背板的一侧。

在上述技术方案中,所述底板上安装有空气负压发生器,所述空气负压发生器与负压定位端连接以产生负压而吸附放置在工件定位端上的待测工件。

在上述技术方案中,所述回转轴系的外部套设有轴系保护套筒,所述轴系保护套筒的顶部与底板的下表面连接。

在上述技术方案中,所述测量单元、定位单元与外部的工控机及显示器电连接。

本发明的另一个目的是提供一种基于所述检测装置的使用方法,包括以下步骤:

(1)在测量前,将标准件放置在工件定位端上进行校准;

(2)待测工件放置到工件定位端的阶梯槽内,所述待测工件的端面与阶梯槽相接触,待测工件的被侧面朝上放置,启动空气负压发生器,通过负压定位端将待测工件吸紧;

(3)启动气缸,气缸的输出轴向下运行同步推送测量组件移动,直至传感器的探测头与待测工件的被侧面相接触,第一传感器测量待测工件的端面数据,第二传感器测量待测工件的圆锥面数据;

(4)启动回转轴系带动工件定位端及放置在工件定位端上的待测工件旋转,待测工件旋转一周半后停止旋转,第一传感器与第二传感器将采集的测量数据发送至工控机中,经运算分析得到待测工件的直径及锥角的测量数据,完成工件的测量。

本发明具有的优点和积极效果是:

1.短锥类工件直接放置在工件定位端的阶梯槽内,阶梯槽对待测工件的外缘定位,并且可以避开工序间工件的毛刺,满足工件的一次装夹,而后回转轴系带动工件转动,且通过传感器快速测量出序间或完工后短锥类工件的锥角与虚点直径提高了检测效率。

2.负压定位端及空气负压发生器与阶梯槽上的排气孔之间形成气道,在负压作用下将工件吸紧在工件定位端上,保证待测工件定位方便。

3.本发明的检测装置结构简单、操作方便,有效降低操作者的劳动强度,提高工作效率。

附图说明

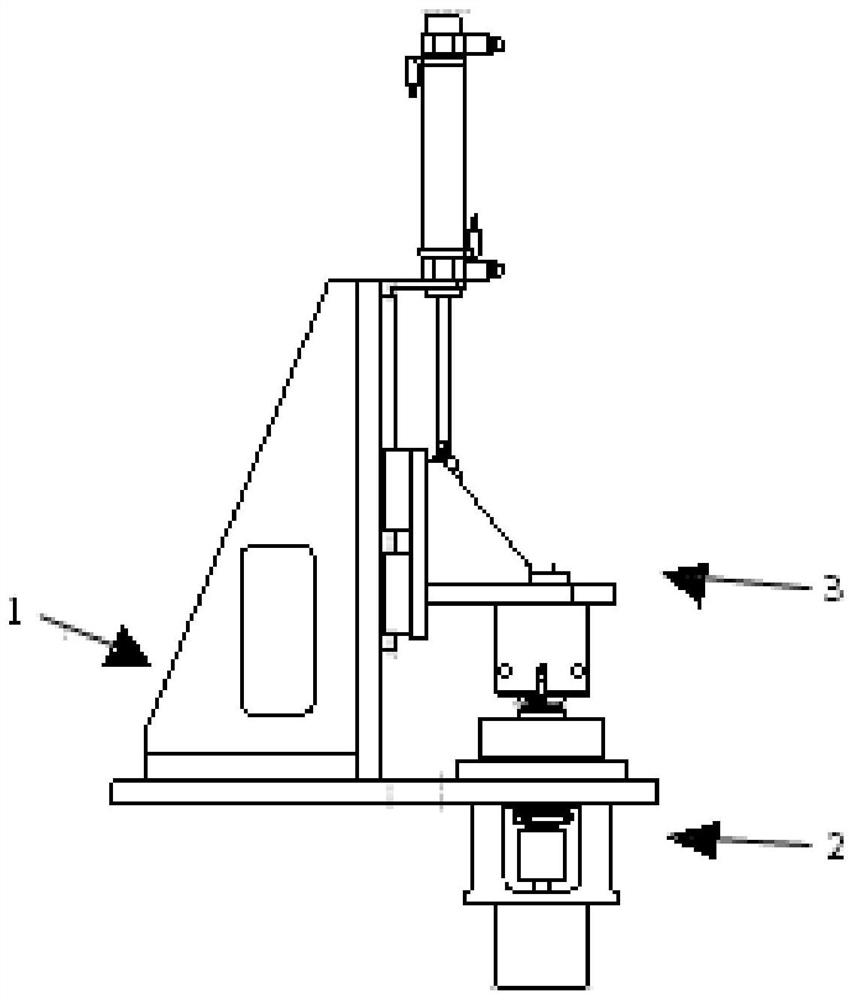

图1是本发明的用于短锥类工件的检测装置的结构示意图;

图2是本发明中支承单元的结构示意图;

图3是本发明中定位单元的结构示意图;

图4是本发明中测量单元的结构示意图;

图5是本发明中测量单元的侧视图;

图6是本发明中工件定位端的局部放大图。

图中:

1、支承单元 2、定位单元 3、测量单元

4、工控机 5、显示器 6、底板

7、背板 8、第一支板 9、导轨

10、测量单元连接板 11、第一气缸连接板 12、轴系保护套筒

13、回转轴系 14、负压定位端 15、工件定位端

16、空气负压发生器 17、气缸 18、第二气缸连接板

19、第二支板 20、传感器连接板 21、传感器固定板

22、传感器保护套筒 23-1、第一传感器 23-2、第二传感器

具体实施方式

以下结合具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明,决不限制本发明的保护范围。

实施例1

如图1-图6所示,本发明的用于短锥类工件的检测装置,包括支承单元1和安装在支承单元1上的定位单元2及测量单元3;

上述支承单元1包括支承架、安装在支承架一侧的测量单元连接板10和设置在支承架顶部的第一气缸连接板11,支承架的一侧安装有导轨9,测量单元连接板10滑动安装在导轨9上以用于带动测量单元3沿导轨9移动,测量单元3通过第一气缸连接板11与支承架连接;

进一步地说,支承架包括水平设置的底板6、竖直设置在底板6上的第一支板8和安装在第一支板8一侧的背板7,导轨9安装在远离背板7的一侧。

上述定位单元2包括竖直安装在支承架下部的回转轴系13、受回转轴系13驱动的工件定位端15、和安装在支承架上的负压定位端14,工件定位端15设置在负压定位端14的上方,回转轴系13的输出轴穿过负压定位端14与工件定位端15的底部连接以用于带动工件定位端15旋转,工件定位端15上形成有内凹的阶梯槽以用于盛放待测工件,阶梯槽内均匀分布有多个排气孔,负压定位端14与排气孔连通以用于产生负压而吸附待测工件;

进一步地说,阶梯槽由上至下依次包括第一环形槽、第二环形槽和第三环形槽组成,第一环形槽、第二环形槽及第三环形槽同心设置,第一环形槽、第二环形槽与第三环形槽的内径依次减小,多个排气孔均匀分布在第一环形槽上,第一环形槽的外径与待测工件的外径相配合。

进一步地说,阶梯槽用于对待测工件进行外缘定位,阶梯槽可以避开工序间工序的毛刺。

进一步地说,在底板6上安装有空气负压发生器16,空气负压发生器16与负压定位端14通过气管连接,以用于产生负压而吸附放置在工件定位端15上的待测工件,当待测工件放置在工件定位端15面时,空气负压发生器16工作,此时,由于工件定位端15与待测工件端面相接触,空气由阶梯槽的排气孔沿气道由空气负压发生器16抽出,产生远大于传感器测量力的吸力,保证吸紧待测工件使其不受传感器驱动的影响,有效保证测量需求。

上述测量单元3包括安装在第一气缸连接板11上的气缸17,受气缸17驱动的测量组件,测量组件包括测量支承架和安装在测量支承架上的传感器组件,测量支承架与测量单元连接板10连接,气缸17的输出轴下端与测量单元连接板10连接以用于在气缸17的驱动下带动通过测量支承架带动传感器组件沿导轨9移动。

进一步地说,测量支承架包括2个竖直设置的第二支板19和安装在第二支板19中下部的传感器固定板21,2个第二支板19对称设置在测量单元连接板10上,传感器固定板21设置在2个第二支板19的底部,传感器固定板21上安装有传感器连接板20,传感器组件安装在传感器固定板21的下方。

进一步地说,所述传感器组件包括传感器保护套筒22、2个第一传感器23-1(型号为DGP-2N的笔式高精度电感传感器)和4个第二传感器23-2(型号为DG-6P杠杆式高精度电感传感器),传感器保护套筒22设置在2个第一传感器23-1及4个第二传感器的外侧以用于保护传感器免受外力损坏,所述传感器保护套筒22的下表面形成有凸台,且该凸台与所述阶梯槽相配合;所述凸台的下端直径小于上端的直径,所述传感器组件位于所述凸台的外侧;2个第一传感器23-1对称设置在待测工件的左右两侧,以用于检测待测工件的端面,4个第二传感器23-2对称设置在待测工件的左右两侧,且每个第二传感器23-2的探测头均垂直于待测工件的圆锥面以用于检测待测工件的圆锥面;第一传感器23-1、第二传感器23-2的布置可利用和差关系消除传感器与待测工件间隙对测量的影响

进一步地说,第一气缸连接板11上开设有通孔,以用于气缸17的输出轴穿过该通孔而与测量支承架连接。

上述测量单元3、定位单元2与外部的工控机4及显示器5电连接,第一传感器23-1、第二传感器23-2、气缸17、回转轴系13、空气负压发生器16与工控机4电连接,工控机4用于进行检测装置的动作控制、数据处理。

进一步地说,工控机4采用研华工控机4,工控机4与显示器5连接以用于将工控机4的输出信号显示出来,工控机4将第一传感器23-1、第二传感器23-2采集到的待测工件的测量数据模拟信号,经放大滤波电路整流、放大、滤波以及数据采集卡的A/D转换,形成数字信号,再经由工控机4运算分析,得到待测工件的直径及锥角的测量数据,并通过显示器5直观显示出来,设定不合格数据标红警示。

设计形成的阶梯槽,对待测工件进行外缘定位,阶梯孔可以避开工序间工件的毛刺,并且为了保证回转测量精度及定位工件便捷,使用空气负压发生器16对待测工件进行定位。

采用上述定位夹紧待测工件的方式,使得在同一定位单元2上可以同时检测序间带毛刺工件及完工后的工件。

实施例2

在实施例1的基础上,使用本发明的检测装置的方法如下:

(1)在测量前,将标准件放置在工件定位端15上进行校准;

(2)待测工件放置到工件定位端15的阶梯槽内,待测工件的外缘放置到阶梯槽内卡装,待测工件的被测面朝上放置,启动空气负压发生器16,通过负压定位端14将待测工件吸紧;

(3)启动气缸17,气缸17的输出轴向下运行同步推送测量组件移动,直至传感器的探测头与待测工件的被测面相接触,第一传感器测量待测工件的端面数据,第二传感器测量待测工件的圆锥面数据;

(4)启动回转轴系13带动工件定位端15及放置在工件定位端15上的待测工件旋转,待测工件旋转一周半后停止旋转,第一传感器23-1与第二传感器23-2将采集的测量数据发送至工控机4中,经运算分析得到待测工件的直径及锥角的测量数据,完成工件的测量。

实施例3

在实施例1的基础上,回转轴系13的外部套设有轴系保护套筒12以用于保护回转轴系13,轴系保护套筒12的顶部与底板6的下表面连接。

进一步地说,传感器保护套筒22的内部中空以用于安装多个传感器的电线,方便线路的整理与连接。

为了易于说明,实施例中使用了诸如“上”、“下”、“左”、“右”等空间相对术语,用于说明图中示出的一个元件或特征相对于另一个元件或特征的关系。应该理解的是,除了图中示出的方位之外,空间术语意在于包括装置在使用或操作中的不同方位。例如,如果图中的装置被倒置,被叙述为位于其他元件或特征“下”的元件将定位在其他元件或特征“上”。因此,示例性术语“下”可以包含上和下方位两者。装置可以以其他方式定位(旋转90度或位于其他方位),这里所用的空间相对说明可相应地解释。

而且,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同名称的部件区分开来,而不一定要求或者暗示这些部件之间存在任何这种实际的关系或者顺序。

以上对本发明做了示例性的描述,应该说明的是,在不脱离本发明的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本发明的保护范围。

- 用于短锥类工件的检测装置及其使用方法

- 一种用于短锥类工件的检测装置