一种强塑性匹配的钛-石墨烯复合材料的制备方法

文献发布时间:2023-06-19 11:45:49

技术领域

本发明属于先进金属基复合材料制备技术领域,具体涉及一种通过调控界面形态制备强塑性匹配的钛-石墨烯复合材料的方法。

背景技术

钛是20世纪50年代初走向工业化生产的一种重要金属。其性质优良,储量丰富,自铁、铝金属外,被誉为正在崛起的“第三金属”。正是由于钛及钛合金材料优异的结构特性和功能特性,既可作为优质的轻型耐蚀结构材料,又是新型的功能材料以及重要的生物医用材料。在众多应用领域中,钛合金作为轻质高强的典型代表材料,在航空航天、常规兵器、国防装备等重要构件选择上具有广泛的应用。但是,“一代材料、一代装备”,传统金属及其合金材料已不能满足航空工业领域对其性能的需求,因此从1970年起至今,我国增加了复合材料的需求,尤其是钛合金材料的用量,如F-22战斗机后机身几乎都是钛合金与复合材料制造的。

结构用金属基复合材料面临的一个关键问题就是强度和塑性的倒置关系,钛基复合材料也不例外。例如,原位TiB晶须增强的钛基复合材料具有高的室温强度和高的耐热性能,但是由于增强体在晶界处的准连续分布,使得该类钛基复合材料的室温塑性较差。目前来说,钛基复合材料的性能没有特别的突破,主要是增强体的选择受限制。近年来,相比传统陶瓷或者晶须来说,碳纳米材料的逐渐被认为是钛基复合材料中最具潜力的纳米增强体之一。通常采用高能球磨提高石墨烯在基体中的分散效果(Carbon 99(2016)384-397),结合后续的粉末冶金工艺制备石墨烯钛复合材料。但是,高能球磨工艺尽管可以提高石墨烯的分散性,但在很大程度上同时增加了钛粉表面的活性,甚至是在高能球磨过程中形成碳化钛相(Journal of Materials Engineering and Performance 26(2017)6047-6056)。另一方面界面结构对钛基复合材料的力学性能至关重要,而温度是粉末冶金制备钛基复合材料的关键参数,研究表明高温下高活性的钛会与石墨烯在短时间内发生原位反应生成碳化钛颗粒。这些结果均在很大程度上可以提高复合材料的强度,但是严重牺牲塑性,尤其是高含量石墨烯时甚至是呈现出典型的脆性断裂特征。

发明内容

本发明为了解决上述技术问题,提供了一种制备强塑性匹配的钛-石墨烯复合材料的方法。首先在石墨烯表面选择合适的金属纳米颗粒或纳米层进行修饰(即M@rGO),制备金属改性的还原氧化石墨烯纳米粉末,一方面可以提高石墨烯纳米粉的比重,增加石墨烯在钛合金粉末中的分散性。另一方面,通过石墨烯表面的金属纳米颗粒或纳米层来提高非金属的石墨烯与金属钛两种之间的润湿性吸附。接着,将金属修饰的石墨烯超声分散在酒精和去离子水的混合液中,并逐滴添加冰乙酸提高分散性,制备M@rGO分散液,随后在持续机械搅拌辅助下,将适量的钛合金粉缓慢添加到M@rGO分散液中,在80℃水浴温度下搅拌分散均匀获得M@rGO/Ti复合粉末。为进一步提高M@rGO纳米粉在钛基体粉中分散性和保留石墨烯结构的完整性,将M@rGO/Ti复合粉末进行短时间低能球磨。将M@rGO/Ti复合粉末进行烧结和后续热加工变形致密化,获得高强塑钛-石墨烯复合材料板材或棒材。在烧结过程中,石墨烯表面的金属颗粒或层有效阻碍了石墨烯与钛基体之间的接触,将石墨烯保护起来,减缓高温下的反应。增强了石墨烯的载荷传递强化效果,提高了石墨烯强化钛基复合材料的塑性。同时选择的石墨烯表面的金属Cu,Ag,Fe,Cr等均为钛合金中的共析型元素,均在钛基体中有一定的固溶度,形成金属间化合物Ti

本发明的有益效果是:

与现有技术相比,本发明的有益效果是:

1、本发明通过巧妙选用钛合金中的共析型金属元素(Cu,Ag,Fe,Cr等)修饰比表面积大的石墨烯,形成金属纳米层颗粒。提高石墨烯与钛合金粉表面之间的吸附性和润湿性,从而实现石墨烯在钛合金粉表面的均匀分散。避免传统高能球磨分散对石墨烯的结构严重损伤以及混粉过程中碳化钛的形成。

2、利用原位反应在石墨烯与钛合金基体界面之间或钛合金基体中形成含量可控的金属间化合物Ti

3、本发明操作工艺简单,可重复性高,纯度高。制备的钛-石墨烯复合材料具有良好的强塑性匹配,可以加工成板材、棒材或丝材等。应用前景广阔。

附图说明

下面结合附图和具体实施方式对本发明作进一步详细的说明。

图1为本发明实施例2和对比例2制备的复合粉体场发射扫描电镜图;其中,a为对比例2制备的复合粉体Ti-rGO在200倍下的场发射扫描电镜图,b为实施例2制备的复合粉体Ti-Ag@rGO在50倍下的场发射扫描电镜图,c为b中钛粉表面放大20000倍的图;

图2为本发明实施例2中制备的钛-石墨烯板材Ti-Ag@rGO的500000倍下透射照片;其中,a是Ag@rGO与钛基体界面处元素分布情况,b为a对应的面扫描分布图;

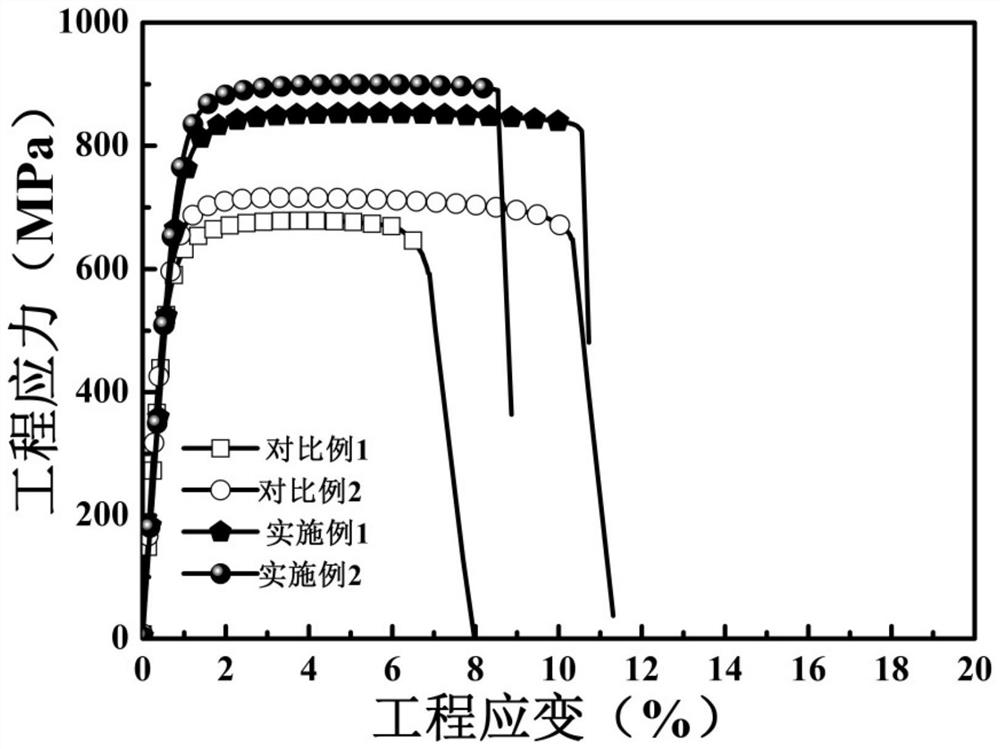

图3为本发明实施例1-2,对比例1-2制备的复合材料的室温拉伸力学性能关系图。

具体实施方式

实施例1:

(一)制备共析型金属元素Cu修饰石墨烯纳米粉末(Cu@rGO)

1)将0.5g氧化石墨烯分散于300mL去离子水和200mL酒精的混合溶剂中,超声搅拌分散3h形成均匀的氧化石墨烯分散液;

2)将10g氯化铜盐分散于100mL去离子水中,搅拌分散至溶液无悬浮物,形成金属Cu离子盐溶液;

3)将步骤1)得到的氧化石墨烯分散液逐滴加入到步骤2)得到的金属离子盐溶液中,超声搅拌,搅拌2h,同时滴加1mL冰乙酸提高分散性;搅拌后,向混合液中加入0.2mol/L的氢氧化钠溶液调节pH至10以上,随后加入30mL浓度为0.56mol/L的抗坏血酸搅拌至溶液均匀;

4)将步骤3)得到的混合液放入90℃水浴锅中加热反应3h,随后利用去离子水离心洗涤5次以上,至溶液pH呈中性;离心洗涤的转速为9000r/min。

5)将步骤4)得到的离心后的泥状混合物放入培养皿中冷冻干燥,得到Cu修饰的石墨烯纳米粉末Cu@rGO;

(二)制备钛-石墨烯复合粉

6)将步骤5)得到的Cu@rGO超声分散在酒精和去离子水的混合溶剂中,酒精和去离子水按照体积比4:1混合;超声分散30min后形成Cu@rGO分散液;

7)将粒径为75μm的纯钛粉加入至步骤6)得到的Cu@rGO分散液中;在80℃水浴下搅拌,同时添加1mL冰乙酸实现Cu@rGO在钛粉表面的均匀分散,分散均匀获得Ti-Cu@rGO浆料;搅拌分散后通过低能球磨进一步提高分散性,低能球磨的转速为150r/min,球料比3:1,球磨30min得到均匀分散的Ti-Cu@rGO复合粉体。

(三)制备强韧性匹配的钛-石墨烯复合材料

8)将步骤7)得到的Ti-Cu@rGO复合粉体放入钼合金高压模具中,采用快速等离子放电烧结法进行加压烧结,得到钛-石墨烯复合材料坯料;加压烧结的压力为60MPa,升温速率为100℃/min,温度为900℃,时间为5min。

9)将步骤8)得到的坯料进行高温轧制或挤压得到钛-石墨烯板材或棒材。

高温轧制或挤压的温度为1000℃,保温时间5min,单道次变形量为1mm,总变形量可达到83%。

实施例2:

(一)制备共析型金属元素Ag修饰石墨烯纳米粉末(Ag@rGO)

1)将1g氧化石墨烯分散于300mL去离子水和200mL酒精的混合溶剂中,超声搅拌分散3.5h形成均匀的氧化石墨烯分散液;

2)将10g硝酸银盐分散于100mL去离子水中,搅拌分散至溶液无悬浮物,形成金属Ag离子盐溶液;

3)将步骤1)得到的氧化石墨烯分散液逐滴加入到步骤2)得到的金属离子盐溶液中,超声搅拌,搅拌2h,同时滴加3mL冰乙酸提高分散性;搅拌后,向混合液中加入0.2mol/L的氢氧化钠溶液调节pH至10以上,随后加入30mL浓度为0.56mol/L的抗坏血酸搅拌至溶液均匀;

4)将步骤3)得到的混合液放入90℃水浴锅中加热反应3h,随后利用去离子水离心洗涤5次以上,至溶液pH呈中性;离心洗涤的转速为9000r/min。

5)将步骤4)得到的离心后的泥状混合物放入培养皿中冷冻干燥,得到Ag修饰的石墨烯纳米粉末Ag@rGO;

(二)制备钛-石墨烯复合粉

6)将步骤5)得到的Ag@rGO超声分散在酒精和去离子水的混合溶剂中,酒精和去离子水按照体积比4:1混合;超声分散60min后形成Ag@rGO分散液;

7)将粒径为150μm的纯钛粉加入至步骤6)得到的Ag@rGO分散液中;在80℃水浴下搅拌,同时添加5mL冰乙酸实现Ag@rGO在钛粉表面的均匀分散,分散均匀获得Ti-Ag@rGO浆料;搅拌分散后通过低能球磨进一步提高分散性,低能球磨的转速为200r/min,球料比3:1,球磨15min得到均匀分散的Ti-Ag@rGO复合粉体。

(三)制备强韧性匹配的钛-石墨烯复合材料

8)将步骤7)得到的Ti-Ag@rGO复合粉体放入钼合金高压模具中,采用快速等离子放电烧结法进行加压烧结,得到钛-石墨烯复合材料坯料;加压烧结的压力为45MPa,升温速率为100℃/min,温度为800℃,时间为5min。

9)将步骤8)得到的坯料进行高温轧制或挤压得到钛-石墨烯板材或棒材。

高温轧制或挤压的温度为800℃,保温时间10min,单道次变形量为1mm,总变形量可达到83%。

实施例3:

(一)制备共析型金属元素Fe修饰石墨烯纳米粉末(Fe@rGO)

1)将0.1g氧化石墨烯分散于300mL去离子水和200mL酒精的混合溶剂中,超声搅拌分散5h形成均匀的氧化石墨烯分散液;

2)将30g氯化亚铁盐分散于100mL去离子水中,搅拌分散至溶液无悬浮物,形成金属Fe离子盐溶液;

3)将步骤1)得到的氧化石墨烯分散液逐滴加入到步骤2)得到的金属离子盐溶液中,超声搅拌,搅拌2h,同时滴加5mL冰乙酸提高分散性;搅拌后,向混合液中加入0.2mol/L的氢氧化钠溶液调节pH至10以上,随后加入30mL浓度为0.56mol/L的抗坏血酸搅拌至溶液均匀;

4)将步骤3)得到的混合液放入90℃水浴锅中加热反应3h,随后利用去离子水离心洗涤5次以上,至溶液pH呈中性;离心洗涤的转速为9000r/min。

5)将步骤4)得到的离心后的泥状混合物放入培养皿中冷冻干燥,得到Fe修饰的石墨烯纳米粉末Fe@rGO;

(二)制备钛-石墨烯复合粉

6)将步骤5)得到的Fe@rGO超声分散在酒精和去离子水的混合溶剂中,酒精和去离子水按照体积比4:1混合;超声分散45min后形成Fe@rGO分散液;

7)将粒径为100μm的Ti-6Al-4V(TC4)合金粉加入至步骤6)得到的Fe@rGO分散液中;在80℃水浴下搅拌,同时添加10mL的冰乙酸实现Fe@rGO在TC4合金粉表面的均匀分散,分散均匀获得TC4-Fe@rGO浆料;搅拌分散后通过低能球磨进一步提高分散性,低能球磨的转速为100r/min,球料比3:1,球磨45min得到均匀分散的TC4-Fe@rGO复合粉体。

(三)制备强韧性匹配的钛-石墨烯复合材料

8)将步骤7)得到的TC4-Fe@rGO复合粉体放入钼合金模具中,采用快速等离子放电烧结法进行加压烧结,得到钛-石墨烯复合材料坯料;加压烧结的压力为100MPa,升温速率为100℃/min,温度为1000℃,时间为5min。

9)将步骤8)得到的坯料进行高温轧制或挤压得到钛-石墨烯板材或棒材。

高温轧制或挤压的温度为900℃,保温时间8min,单道次变形量为1mm,总变形量可达到83%。

实施例4:

(一)制备共析型金属元素Cr修饰石墨烯纳米粉末(Cr@rGO)

1)将1g氧化石墨烯分散于300mL去离子水和200mL酒精的混合溶剂中,超声搅拌分散4h形成均匀的氧化石墨烯分散液;

2)将5g铬酐盐分散于100mL去离子水中,搅拌分散至溶液无悬浮物,形成金属Cr离子盐溶液;

3)将步骤1)得到的氧化石墨烯分散液逐滴加入到步骤2)得到的金属离子盐溶液中,超声搅拌,搅拌2h,同时滴加3mL冰乙酸提高分散性;搅拌后,向混合液中加入0.2mol/L的氢氧化钠溶液调节pH至10以上,随后加入30mL浓度为0.56mol/L的抗坏血酸搅拌至溶液均匀;

4)将步骤3)得到的混合液放入90℃水浴锅中加热反应3h,随后利用去离子水离心洗涤5次以上,至溶液pH呈中性;离心洗涤的转速为9000r/min。

5)将步骤4)得到的离心后的泥状混合物放入培养皿中冷冻干燥,得到Cr修饰的石墨烯纳米粉末Cr@rGO;

(二)制备钛-石墨烯复合粉

6)将步骤5)得到的Cr@rGO超声分散在酒精和去离子水的混合溶剂中,酒精和去离子水按照体积比4:1混合;超声分散60min后形成Cr@rGO分散液;

7)将粒径为100μm的Ti600合金粉加入至步骤6)得到的Cr@rGO分散液中;在80℃水浴下搅拌,同时添加6mL的冰乙酸实现Cr@rGO在Ti600合金粉表面的均匀分散,分散均匀获得Ti600-Cr@rGO浆料;搅拌分散后通过低能球磨进一步提高分散性,低能球磨的转速为100r/min,球料比3:1,球磨45min得到均匀分散的Ti600-Cr@rGO复合粉体。

(三)制备强韧性匹配的钛-石墨烯复合材料

8)将步骤7)得到的Ti600-Cr@rGO复合粉体放入钼合金模具中,采用快速等离子放电烧结法进行加压烧结,得到钛-石墨烯复合材料坯料;加压烧结的压力为100MPa,升温速率为100℃/min,温度为1000℃,时间为5min。

9)将步骤8)得到的坯料进行高温轧制或挤压得到钛-石墨烯板材或棒材。

高温轧制或挤压的温度为900℃,保温时间8min,单道次变形量为1mm,总变形量可达到83%。

对比例1:

与实施例1的区别在于:

将等量的纯钛粉代替步骤8)中所述的Ti-Cu@rGO复合粉体,进行步骤8和步骤9)。

对比例2:

与实施例1的区别在于:

不经过共析型金属元素修饰石墨烯纳米粉末代替实施例1的Cu修饰的石墨烯纳米粉末Cu@rGO,直接重复步骤6)~步骤9)。

将实施例1制备的Ti-Cu@rGO/Ti,实施例2制备的Ti-Ag@rGO高强塑复合材料,对比例1制备的纯Ti材料,对比例2制备的Ti-rGO复合材料进行复合粉体形貌表征观察和室温力学性能测试。

(1)粉体形貌表征观察及微观结构表征

取相同含量的对比例2制备的Ti-rGO和实施例2制备的Ti-Ag@rGO复合粉体在场发射扫描电镜下观察rGO和Ag@rGO在钛粉中的分散情况,结果如图1所示。图1a可以看出,对比例2中rGO在钛粉表面有明显的团聚现象,而图1b中通过实施例2获得的Ag@rGO纳米粉在钛粉表面均匀分布,无明显团聚。尤其是图1c中的20000倍观察可以看到Ag@rGO纳米粉紧紧的包裹在钛粉表面,且Ag纳米颗粒均匀分布在石墨烯粉表面,无其他相生成。对比图1可知,共析金属元素的存在提高石墨烯与钛合金粉表面之间的吸附性和润湿性,实现石墨烯在钛合金粉表面的均匀分散。避免传统高能球磨分散对石墨烯的结构严重损伤以及混粉过程中碳化钛的形成,很好地起到保护石墨烯的结构完整性和均匀分散的效果。

本发明实施例2中制备的钛-石墨烯板材Ti-Ag@rGO的透射照片及界面处元素分布情况如图2所示,图中a可看出,Ag@rGO与钛基体之间没有明显的孔隙,界面结合良好。图中b是a对应的面扫描分布图,由b可知,有TiC颗粒和Ti

(2)复合材料力学性能测试

将实施例1,实施例2,对比例1和对比例2制备的复合材料按照国标GB/T228.1-2010进行室温拉伸力学性能测试。测试结果如图3所示。

由图3可以看出,对比例1为纯钛的强度为650MPa,延伸率为6%。对比例2制备的钛-石墨烯复合材料的强度为680MPa,延伸率为10%,由对比例1和对比例2可以发现,石墨烯的添加可以提高复合材料的强度和塑性,但是提升幅度有限,这是由于石墨烯在粉体中的团聚导致的,如图1a所示。而本发明中的实施例1和2大幅度提升了复合材料的强度,可以达到900MPa-10%的强塑性匹配。这就说明本发明方法可以最大程度地发挥石墨烯在钛复合材料中的分散效果和强化效果。通过石墨烯表面共析元素的修饰,提升石墨烯在钛粉表面中分散性,随后利用原位反应在石墨烯与钛合金基体界面之间或钛合金基体中形成含量可控的金属间化合物Ti

以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质上对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

- 一种强塑性匹配的钛-石墨烯复合材料的制备方法

- 一种强塑性匹配的纳米碳增强钛基复合材料的制备方法