一种多供货商的运载供货优化方法、装置及系统

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及物流供货调度技术领域,特别是涉及一种多供货商的运载供货优化方法、装置及系统。

背景技术

在物流行业,有一个很普遍的问题就是,需要从若干个供货商,把一定重量或体积的货物,搬运到指定的仓库,在完成运输目标的同时,尽可能降低运输费用。

发明内容

发明目的:为了克服现有技术中存在的不足,本发明提供一种可对多供应商供货的成本进行优化的多供货商的运载供货优化方法、装置及系统。

技术方案:为实现上述目的,本发明的多供货商的运载供货优化方法,其包括:

选择一个供货商,并以其所在地作为始发地;

选择运载工具;

以所述始发地的供货商的待发货货物满足所述运载工具的载重和/或载货体积;

判断所述运载工具是否具有剩余载重和/或剩余载货体积,是则继续后续步骤,否则计算运输费用;

获取指定扇形区域内的其他供货商;其中,所述指定扇形区域为:使指定基线以所述始发地的位置为圆心向两侧各旋转设定角度后指定基线所扫过的区域,所述指定基线为所述始发地的位置与所述仓库的位置之间的连线;

以所述指定扇形区域内的各所述供货商的待发货货物满足所述运载工具的剩余载重和/或剩余载货体积,直至所述运载工具的载重和/或载货体积被完全满足;

计算运输费用。

进一步地,所述选择一个供货商,并以其所在地作为始发地包括:

计算各所述供货商与所述仓库的第一直线距离;

对所有所述第一直线距离进行排序;

选择最大的所述第一直线距离对应的所述供货商的所在地作为所述始发地。

进一步地,所述载重为所述运载工具的额定载重与第一系数的乘积,所述载货体积为所述运载工具的额定载货体积与第二系数的乘积;其中,所述第一系数与所述第二系数均大于0且小于1。

进一步地,所述以所述指定扇形区域内的各所述供货商的待发货货物满足所述运载工具的剩余载重和/或剩余载货体积,直至所述运载工具的载重和/或载货体积被完全满足包括:

计算指定扇形区域内各所述供货商与所述始发地的第二直线距离;

对所有所述第二直线距离进行排序;

以所述第二直线距离为参考,按由小到大的顺序依次提取各所述供货商的待发货货物满足所述运载工具的剩余载重和/或剩余载货体积,且每提取一个所述供货商,判断一次所述运载工具的载重和/或载货体积是否被完全满足,直至判断结果为是。

进一步地,所述选择一个供货商之前还包括:

对所有所述供货商进行优先级划分,将所有所述供货商按优先级分为若干组别;

所述选择一个供货商,并以其所在地作为始发地包括:

从当前所有组别中选取优先级最高的组别;

从选取的所述组别中选取一个供货商,并以其所在地作为始发地。

所述获取指定扇形区域内的其他供货商包括:

获取指定扇形区域内的与所述始发地的供货商处于同一组别的所述供货商。

进一步地,所述对所有所述供货商进行优先级划分的参照元素包括货物的优先级、货物的预定到达时间、供货商的优先级、供货商的工作时段这些元素中的一项或多项。

进一步地,所述选择运载工具包括:

计算各可调用的所述运载工具与所述始发地的路径距离;

根据所述路径距离及所述运载工具的额定载重和/或额定载货体积选择最适合的所述运载工具。

进一步地,所述计算运输费用包括:

根据所述运载工具的起点、运载工具所需经过的各所述供货商的位置以及所述仓库的位置规划最佳运行路线;

根据公式X=Pt+Dt*D(sa,sb,…,sn,F)+Vt*n+Wt*h计算运输费用;其中,X-运输费用;Pt-起步价;Dt-每公里行驶费用;D(sa,sb,…,sn,F)-载货工具途径供货商sa、sb、…、Sn且最终到达仓库F的总行驶距离,其中a、b…n∈{1,2…m},且a、b…n彼此不重复,m为所述供货商的总数目;Vt-每访问一个供货商的费用;Wt-每等待一小时的费用;h-等待时长。

一种多供货商的运载供货优化装置,其包括:

第一选择模块,其用于选择一个供货商,并以其所在地作为始发地;

第二选择模块,其用于选择运载工具;

第一满足模块,其用于以所述始发地的供货商的待发货货物满足所述运载工具的载重和/或载货体积;

判断模块,其用于判断所述运载工具是否具有剩余载重和/或剩余载货体积,是则继续后续步骤,否则计算运输费用;

选定模块,其用于获取指定扇形区域内的其他供货商;其中,所述指定扇形区域为:使指定基线以所述始发地的位置为圆心向两侧各旋转设定角度后指定基线所扫过的区域,所述指定基线为所述始发地的位置与所述仓库的位置之间的连线;

第二满足模块,其用于以所述指定扇形区域内的各所述供货商的待发货货物满足所述运载工具的剩余载重和/或剩余载货体积,直至所述运载工具的载重和/或载货体积被完全满足;

计算模块,其用于计算运输费用。

一种多供货商的运载供货优化系统,其包括存储器与控制器,所述存储器内存储有可执行程序,所述控制器用于运行所述可执行程序以实现上述的多供货商的运载供货优化方法。

有益效果:本发明的多供货商的运载供货优化方法、装置及系统能够根据各供货商的位置及仓库的位置,对各供货商的供货组合与运载工具的调度进行合理规划,实现以较少运费运输较多的货物。

附图说明

附图1为仓库与各供货商的布局示意图;

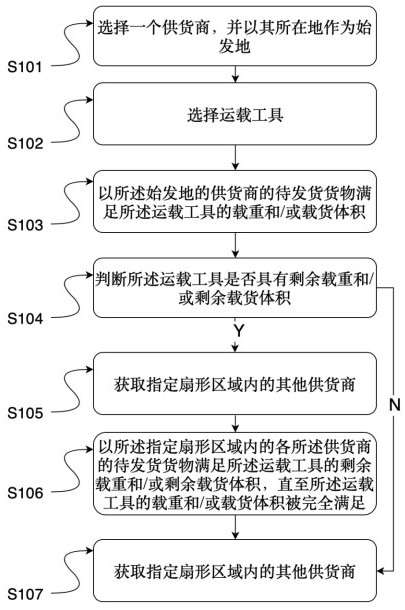

附图2为多供货商的运载供货优化方法的流程示意图;

附图3为指定扇形区域的示意图;

附图4为另一轮循环中指定扇形区域的示意图;

附图5为多供货商的运载供货优化装置的构成示意图。

具体实施方式

下面结合附图对本发明作更进一步的说明。

如附图1所示的简化模型中,仓库如图中方形区域所示,围绕所述仓库设置有S1、S2、……S13共计13个供货商,每个供货商的待发货至仓库的货物的重量和/或体积是已知的。供货商的待发货货物由运载工具运载至仓库,运载工具一般为卡车,也可以是其他特殊的工具。运载工具一次可运载货物的量或体积是有限的,即其存在额定载重以及额定载货体积。有多种运载工具可供调度选择,每种运载工具的额定载重以及额定载货体积不一样。运载工具的运费包括两个部分,一是固定的起步价,二是按照实际行驶距离进行增量计算的费用。每一种运载工具,都有不同的起步价、以及每公里行驶费用,而且额定载重量越大的卡车类型,起步价越高,每公里行驶费用也越高。每一个运载工具均可访问多个供货商以拿取货物再行驶至仓库,且运载工具每访问一个供货商均会产生相应的费用,另外运载工具在供货商处等待装货的时段也会产生等待费用,为了简化算法的复杂度,可假定运载工具在每一个供货商的停留时间均为固定值,如30分钟。

基于上述模型,如附图2所示,本发明提供了一种多供货商的运载供货优化方法,该方法由控制器实施,其包括如下步骤S101-S107(可以理解,本方法实施例中的流程图及步骤序号不用于对执行步骤的顺序进行限定):

步骤S101,选择一个供货商,并以其所在地作为始发地;

本步骤中,选择始发地可以随机选取,也可以按预设规则进行选取,优选按后一种方式进行选取。

步骤S102,选择运载工具;

本步骤中,运载工具由控制器自行选取,也可接收用户输入的数据被动进行选择,如控制器为计算机,其具有键盘、鼠标、触摸屏等形式的输入设备,用户可通过输入设备输入指令,控制器通过读取指令获得用户输入的运载根据信息。

步骤S103,以所述始发地的供货商的待发货货物满足所述运载工具的载重和/或载货体积;

本步骤中,根据实际需要,可选择以载重作为约束量(当货物体积小重量重时)或者以载货体积为约束量(当货物的体积大且重量轻时),也可以将载重与载货体积均作为约束量(无法确定货物的体积与重量哪个先到达限定量时,此时以最先到达限定量的那个指标为准),为了防止过载或超过体积,所述载重为所述运载工具的额定载重与第一系数的乘积,所述载货体积为所述运载工具的额定载货体积与第二系数的乘积;其中,所述第一系数与所述第二系数均大于0且小于1,当实际载重与实际载货体积达到上述载重与载货体积时不再对运载工具进行装货,如此可保证实际载重与实际载货体积在安全范围内。

步骤S104,判断所述运载工具是否具有剩余载重和/或剩余载货体积,是则进入步骤S105,否则进入步骤S107;

本步骤中,当所述运载工具还有剩余载重和/或剩余载货体积,说明运载工具还有载货能力,还需要调度运载工具至下一个供货商取货;当所述运载工具没有剩余载重和/或剩余载货体积,说明运载工具没有载货能力了,运载工具可直接去仓库交货。此处,当仅以载重作为约束量时,判断所述运载工具是否具有剩余载重;当仅以载货体积作为约束量时,判断所述运载工具是否具有剩余载货体积;当载重与载货体积同时作为约束量时,判断所述运转工具是否既具有剩余载重又具有剩余载货体积,只有两者均具有剩余量时才进入步骤S105,当其中任意一者没有剩余量时,进入步骤S107。

步骤S105,获取指定扇形区域内的其他供货商;其中,所述指定扇形区域为:使指定基线以所述始发地的位置为圆心向两侧各旋转设定角度后指定基线所扫过的区域,所述指定基线为所述始发地的位置与所述仓库的位置之间的连线;

本步骤中,指定扇形区域如附图3所示,其中始发地的供货商为供货商S1,指定基线为供货商S1与仓库的连线,指定基线围绕圆心向指定基线的两侧各旋转θ角度即形成上述的指定扇形区域;在指定扇形区域内选择供货商作为运载工具的下一个访问对象,可使得运载工具在供货商S1处取完货后往下一个供货商运动的同时也在逼近仓库,一举两得,使得运载工具的运行路线较为合理。

步骤S106,以所述指定扇形区域内的各所述供货商的待发货货物满足所述运载工具的剩余载重和/或剩余载货体积,直至所述运载工具的载重和/或载货体积被完全满足,进入步骤S107;

步骤S107,计算运输费用。

通过上述步骤S101-S107,可对各供货商的供货组合与运载工具的调度路线进行合理规划,以节省运输费用。

实际实施中,上述步骤S101-S107循环运行,如始发地的供货商(如供货商S1)经过一轮循环后仍然有货,则在下一轮循环中仍以上一轮中作为始发地的供货商(即供货商S1)作为始发地执行上述步骤S101-S107;如始发地的供货商一轮循环后没货了,而在上一轮循环中供货的最后一个供货商(如供货商S3)仍然有货,则在下一轮循环中以上一轮循环中供货、且仍然有待发货货物的最后一个供货商(即供货商S3,如附图4所示)作为始发地执行上述步骤S101-S107;当在上一轮循环中供货的最后一个供货商也没有待发货货物了,则在下一轮循环中重新选取供货商并执行上述步骤S101-S107。在进行多轮循环后,直至所有供货商的货物均被安排运载了,将所有的运输费用进行汇总可得到总运输费用。

通过调整变量可以得到不同的总运输费用,如修改运载工具的类型、修改上述设定角度(即上述θ的数值)、供货商的工作时段(通过与供货商协商,使得原本工作时段不重合的多个供货商的工作时段重合,以方便生成更佳的运载工具运行路线)、在有多个可接收货物的仓库时改变目标仓库等,在调整上述变量中任一项或几项时,即可得到不同的运输方案,得到不同的总运输费用,控制器可根据总运输费用选取更合适的运输方案,或者控制器可将不同的运输方案与对应的总运输费用输出给决策者供决策者选择。

进一步地,上述步骤S101中所述选择一个供货商,并以其所在地作为始发地包括如下步骤S201-S203:

步骤S201,计算各所述供货商与所述仓库的第一直线距离;

本步骤中,第一直线距离为供货商与仓库之间连直线后得到的线段长度,而非导航路径长度。

步骤S202,对所有所述第一直线距离进行排序;

步骤S203,选择最大的所述第一直线距离对应的所述供货商的所在地作为所述始发地。

通过上述步骤S201-S203,选择离仓库直线距离最远的供货商作为始发地,在后续对运载工具的调度中,若运载工具在始发地装货装不满,行驶至下一个供货商的同时也在向仓库逼近,有利于后续生成较佳的运载工具运行路径(即导航路径)。

进一步地,上述步骤S106中所述以所述指定扇形区域内的各所述供货商的待发货货物满足所述运载工具的剩余载重和/或剩余载货体积,直至所述运载工具的载重和/或载货体积被完全满足包括如下步骤S301-S303:

步骤S301,计算指定扇形区域内各所述供货商与所述始发地的第二直线距离;

步骤S302,对所有所述第二直线距离进行排序;

步骤S303,以所述第二直线距离为参考,按由小到大的顺序依次提取各所述供货商的待发货货物满足所述运载工具的剩余载重和/或剩余载货体积,且每提取一个所述供货商,判断一次所述运载工具的载重和/或载货体积是否被完全满足,直至判断结果为是。

本步骤中包含一个递归的过程,即先选择最小的第二直线距离对应的供货商的待发货货物满足剩余载重和/或剩余载货体积,若运载工具仍未装满,再选择指定扇形区域内剩余供货商中第二直线距离最小的供货商的待发货货物继续满足剩余载重和/或剩余载货体积,依此类推,直至运载工具装满。如此,可使得运载工具在获取货物的过程中也在不断逼近仓库。

进一步地,上述步骤S101中所述选择一个供货商之前还包括如下步骤S401-S404:

步骤S401,对所有所述供货商进行优先级划分,将所有所述供货商按优先级分为若干组别;

本步骤中,所述对所有所述供货商进行优先级划分的参照元素包括货物的优先级、货物的预定到达时间、供货商的优先级、供货商的工作时段这些元素中的一项或多项。

对应地,步骤S101中所述选择一个供货商,并以其所在地作为始发地包括如下步骤A1-A2:

步骤A1,从当前所有组别中选取优先级最高的组别;

步骤A2,从选取的所述组别中选取一个供货商,并以其所在地作为始发地。

对应于上述步骤S401,步骤S105中所述获取指定扇形区域内的其他供货商具体为:获取指定扇形区域内的与所述始发地的供货商处于同一组别的所述供货商。

通过对供货商进行分组,可保证规划出的运输方案的可实施性,防止生成无用的运输方案。

进一步地,上述步骤S102中所述选择运载工具包括如下步骤S501-S502:

步骤S501,计算各可调用的所述运载工具与所述始发地的路径距离;

步骤S502,根据所述路径距离及所述运载工具的额定载重和/或额定载货体积选择最适合的所述运载工具。

本步骤中,可为路径距离与运载工具的额定载重和/或额定载货体积两个参数设置分别权重,通过计算各参数与其对应的权重的乘积之和并进行对比,可选出合适的运载工具。

进一步地,上述步骤S107中所述计算运输费用包括如下步骤S601-S602:

步骤S601,根据所述运载工具的起点、运载工具所需经过的各所述供货商的位置以及所述仓库的位置规划最佳运行路线;

步骤S602,根据公式X=Pt+Dt*D(sa,sb,…,sn,F)+Vt*n+Wt*h计算运输费用;其中,X-运输费用;Pt-起步价;Dt-每公里行驶费用;D(sa,sb,…,sn,F)-载货工具途径供货商sa、sb、…、Sn且最终到达仓库F的总行驶距离,其中a、b…n∈{1,2…m},且a、b…n彼此不重复,m为所述供货商的总数目;Vt-每访问一个供货商的费用;Wt-每等待一小时的费用;h-等待时长。

本发明还提供了一种多供货商的运载供货优化装置700,多供货商的运载供货优化装置700可以包括或被分割成一个或多个程序模块,一个或者多个程序模块被存储于存储介质中,并由一个或多个处理器所执行,以完成本发明,并可实现上述多供货商的运载供货优化方法。本发明实施例所称的程序模块是指能够完成特定功能的一系列计算机程序指令段,比程序本身更适合于描述多供货商的运载供货优化方法在存储介质中的执行过程。以下描述将具体介绍本实施例各程序模块的功能,如附图5所示,多供货商的运载供货优化装置700包括:

第一选择模块701,其用于选择一个供货商,并以其所在地作为始发地;

第二选择模块702,其用于选择运载工具;

第一满足模块703,其用于以所述始发地的供货商的待发货货物满足所述运载工具的载重和/或载货体积;

判断模块704,其用于判断所述运载工具是否具有剩余载重和/或剩余载货体积,是则继续后续步骤,否则计算运输费用;

选定模块705,其用于获取指定扇形区域内的其他供货商;其中,所述指定扇形区域为:使指定基线以所述始发地的位置为圆心向两侧各旋转设定角度后指定基线所扫过的区域,所述指定基线为所述始发地的位置与所述仓库的位置之间的连线;

第二满足模块706,其用于以所述指定扇形区域内的各所述供货商的待发货货物满足所述运载工具的剩余载重和/或剩余载货体积,直至所述运载工具的载重和/或载货体积被完全满足;

计算模块707,其用于计算运输费用。

具体地,第一选择模块701用于:

计算各所述供货商与所述仓库的第一直线距离;

对所有所述第一直线距离进行排序;

选择最大的所述第一直线距离对应的所述供货商的所在地作为所述始发地。

选定模块705用于:

计算指定扇形区域内各所述供货商与所述始发地的第二直线距离;

对所有所述第二直线距离进行排序;

以所述第二直线距离为参考,按由小到大的顺序依次提取各所述供货商的待发货货物满足所述运载工具的剩余载重和/或剩余载货体积,且每提取一个所述供货商,判断一次所述运载工具的载重和/或载货体积是否被完全满足,直至判断结果为是。

计算模块707用于:

根据所述运载工具的起点、运载工具所需经过的各所述供货商的位置以及所述仓库的位置规划最佳运行路线;

根据公式X=Pt+Dt*D(sa,sb,…,sn,F)+Vt*n+Wt*h计算运输费用;其中,X-运输费用;Pt-起步价;Dt-每公里行驶费用;D(sa,sb,…,sn,F)-载货工具途径供货商sa、sb、…、Sn且最终到达仓库F的总行驶距离,其中a、b…n∈{1,2…m},且a、b…n彼此不重复,m为所述供货商的总数目;Vt-每访问一个供货商的费用;Wt-每等待一小时的费用;h-等待时长。

优选地,多供货商的运载供货优化装置700还包括分组模块708,其用于:对所有所述供货商进行优先级划分,将所有所述供货商按优先级分为若干组别。

其他基于上述多供货商的运载供货优化装置700实现上述多供货商的运载供货优化方法前文中已经详细介绍,可参考实施例一的对应内容,此处不再赘述。

本发明还提供了一种多供货商的运载供货优化系统,其包括存储器与控制器,所述存储器内存储有可执行程序,所述控制器用于运行所述可执行程序以实现上述的多供货商的运载供货优化方法。

本发明的多供货商的运载供货优化方法、装置及系统能够根据各供货商的位置及仓库的位置,对各供货商的供货组合与运载工具的调度进行合理规划,实现以较少运费运输较多的货物。

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种多供货商的运载供货优化方法、装置及系统

- 一种供货商管理系统