成形砂轮磨损预测方法

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及高效磨削加工技术领域,具体的是一种成形砂轮磨损预测方法。

背景技术

成形磨削技术一般具有大切深的显著特征,其集成了普通磨削高精度和传统切削高效率的优点,可直接将毛坯件加工为具有高互换性的成品,特别适合航空发动机涡轮叶片榫齿、航空齿轮等难加工材料复杂型面结构的高效精密加工。

然而,与平面磨削不同的是,成形磨削过程中,受工件型面结构变化的影响,磨削负荷沿工件轮廓分布不均,导致磨削热、磨削力等在砂轮表面分布不一致,致使磨削热、磨削力集中的区域砂轮磨损程度高,而磨削热、磨削力分布弱的区域砂轮磨损程度低,由此诱发工件加工精度发生偏差,甚至工件局部区域的加工质量也急剧恶化。在这种情况下,对成形磨削砂轮磨损的精确预测显得尤为重要。但是,由于磨削负荷随工件型面结构复杂多变,成形砂轮磨损的精确预测研究存在巨大挑战。现阶段,国内外学者和工程技术人员从仿真、实验的角度开展成形砂轮磨损行为的研究较多,而从理论方面开展成形砂轮磨损行为的预测研究工作鲜有报道,导致成形砂轮磨损控制困难,复杂型面构件高质高效加工受限。

因此,为提升成形砂轮磨削加工精度、加工一致性和提升砂轮使用寿命,结合现有技术,建立面向航空航天领域复杂构件高效精密加工的成形砂轮磨损预测方法是亟待解决的关键问题。

发明内容

为了克服现有技术中的缺陷,本发明实施例提供了一种成形砂轮磨损预测方法,其通过建立磨削工艺参数与砂轮磨损特征量之间的数学关系式,预测砂轮各区域磨损量以提高磨削加工一致性,最终实现复杂型面构件的高质高效加工。

本申请实施例公开了:一种成形砂轮磨损预测方法,包括以下步骤:

获取成形砂轮磨损特征量的初始值;

采用所述成形砂轮以预设的磨削工艺参数对工件进行磨削实验,获取磨削实验后所述成形砂轮的磨损特征量的实验值,通过所述初始值和所述实验值计算出所述成形砂轮的实验磨损量;

将所述成形砂轮的实验磨损量及预设磨削工艺参数代入用于定量表征成形砂轮磨损的数学表达式八中,计算出所述数学表达式八中的两个常数,所述数学表达式八为:

式中,Δr

将C

本方案的原理是:成形砂轮磨削中由于磨削负荷沿工件轮廓分布不均,导致砂轮各区域磨损程度不一致,通过建立磨削工艺参数与砂轮磨损特征量之间的数学关系式,实现预测砂轮各区域磨损量。

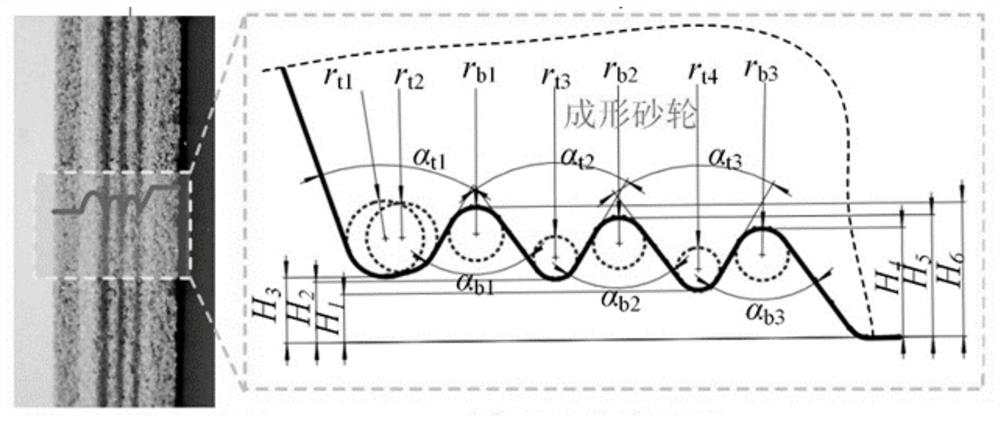

具体来说,本方案中的成形砂轮包括具有一定形状的刚玉砂轮、CBN砂轮和金刚石砂轮等;磨削工艺参数包括砂轮的磨削速度、磨削深度和工件进给速度;砂轮的磨损特征量包括成形砂轮各区域的圆弧高度、圆弧半径、圆弧角度等几何特征的磨损量。

本方案的具体方法如下:

首先,假设砂轮磨削中,磨粒与工件接触时主要发生磨耗磨损;同时假设磨粒与工件接触过程中不发生破碎,但在磨粒顶部区域有面积为

接着,计算磨粒的径向磨损量。通常,磨粒的磨损体积正比于磨粒划擦距离与其承受载荷的乘积。设F

V

由(式1)-(式4)可得,磨粒的磨损量Δr

接着,建立磨削工艺参数与曲率差异之间的关系。磨削中,单颗磨粒的摆线轨迹与砂轮的运动存在不协调性,这种不协调性导致平均接触强度

接着,获得表征砂轮磨损量的数学式。以往研究表明,在一定条件下,磨粒与工件之间的摩擦系数μ'与平均接触强度

(式7)中,C

结合(式6)和(式7),可得砂轮磨损量的数学表达式为:

(式8)中,C

接着,计算(式8)中C

进一步地,所述复型法包括以下步骤:采用介质对磨削实验后的成形砂轮进行复型;将复型后的介质放入丙酮中超声清洗2~3min;采用光学显微镜或三坐标测量机对清洗后的介质的磨损量进行测量,测量所获得数据即为成形砂轮磨损特征量的实验值。其中,介质可以是薄刀片或者薄的石墨块;用于对介质进行测量的检测仪器,其精度高于5μm。

本发明至少具有如下有益效果:针对成形砂轮磨损预测困难等问题,本发明通过建立磨削工艺参数与砂轮磨损特征量之间的数学关系式,实现砂轮各区域磨损量的精确预测,可为提高成形砂轮磨削加工一致性,最终实现复杂型面构件高质高效加工提供可靠的方法支持。

为让本发明的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本发明实施例中成形刚玉砂轮磨损特征量示意图;

图2-1是本发明实施例中磨削工艺参数对成形刚玉砂轮圆弧高度磨损特征量的影响示意图;

图2-2是本发明实施例中磨削工艺参数对成形刚玉砂轮圆弧半径磨损特征量的影响示意图;

图2-3是本发明实施例中磨削工艺参数对成形刚玉砂轮圆弧角度磨损特征量的影响示意图;

图3-1是本发明实施例中成形砂轮高度磨损预测与实验结果对比示意图;

图3-2是本发明实施例中成形砂轮圆弧半径磨损预测与实验结果对比示意图;

图3-3是本发明实施例中成形砂轮各区域磨损量预测误差。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本实施采用成形刚玉砂轮对叶片榫齿构件进行磨削实验,通过建立磨削工艺参数与砂轮磨损特征量之间的数学关系式,实现了砂轮各区域磨损量的精确预测。

图1是成形刚玉砂轮磨损特征量示意图,如图1所示,本实施例中,一种成形刚玉砂轮磨削叶片榫齿构件的工具磨损预测方法,其验证过程包括以下步骤:

步骤(1):选取成形刚玉砂轮,刚玉磨粒粒径为180~220μm,平均为200μm;砂轮经修整后具有符合设计要求的初始轮廓(即为砂轮磨损特征量的初始值),结果见表1。

表1:砂轮磨损特征量的初始值

步骤(2):确定磨削工艺参数及相关参量,具体见表2。

表2:预设磨削工艺参数

步骤(3):开展刚玉砂轮成形磨削叶片榫齿实验;实验结束后,采用薄刀片(厚度为1mm)对砂轮形状进行复型,然后将复型刀片放入丙酮中超声清洗2min。

步骤(4):将复型刀片放入三坐标测量机下进行检测,获取砂轮磨损特征量数据(即砂轮磨损特征量的实验值),与表1中砂轮初始轮廓数据进行对比,从而获得砂轮各区域磨损量数值,结果如图2-1、图2-2、图2-3所示,所用三坐标测量机测量精度为2μm。

步骤(5):将图2-1、图2-2、图2-3中数据,特别地,选择表2中磨削实验编号为2、4、7的三组磨削实验数据代入(式8),计算得磨削工艺参数与砂轮各区域磨损特征量之间的数学关系式常量,见表3。需要说明的是,(式8)中的砂轮磨损量Δr

表3:磨削工艺参数与砂轮各区域磨损特征量之间的数学关系式常量

步骤(6):将表2中九组磨削工艺参数以及表3中的常量带入(式8),计算出不同工艺条件下砂轮各区域磨损量的预测值,再将这些预测值与砂轮实际磨削后的实验值进行对比,结果如图3-1、图3-2、图3-3所示。

结果表明,当砂轮磨损实验值较小时(比如高度磨损量小于30μm和圆弧半径磨损小于50μm),理论计算值与实验值吻合较好;当砂轮磨损实验值较大时,理论计算值比实验值小,二者的一致性变化趋势较弱。经观察砂轮表面,采用较大磨削工艺参数进行磨削时,随着磨削负荷增大,砂轮表面会发生严重的磨粒和结合剂破碎情况,砂轮主要的磨损形式将由磨耗磨损和粘附磨损转变为磨粒和结合剂破碎磨损。然而,由破碎主导的砂轮磨损并未被(式8)所考虑,这是导致砂轮磨损增大至一定程度时计算所得的磨损值比实验值小的主要原因。尽管如此,当砂轮在磨损初期由磨耗磨损机制主导时,理论值与实验值的相对误差平均在17.3%,这一定程度上验证了计算值仍具有较高的准确度。

成形砂轮表面不同区域的磨损具有较大差异,在复杂构件磨削中,工件的形状和尺寸精度往往由砂轮最易发生磨损的区域决定。同时,在工程应用中,针对刚玉砂轮磨削,“完成一个工序,修整一次”的情况普遍存在,这就避免了砂轮在重负荷条件下发生大量破碎磨损的情形。那么,结合本实施例的理论模型和现场在线检测数据,可大概地确定在不同加工条件下,当砂轮某个区域即将达到最大磨损允许值时,立即进行砂轮修整操作。这样既提高了砂轮使用寿命,又及时避免了发生工件尺寸超差现象,从而达到预测成形砂轮磨损的目的。

本发明中应用了具体实施例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

- 成形砂轮磨损预测方法

- 基于机器学习的选区激光熔化成形316L不锈钢磨损预测方法