一种钢筋长度检测方法与装置

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及钢筋笼加工设备技术领域,具体涉及一种钢筋长度检测方法与装置。

背景技术

随着国内路桥建设的飞速发展,钢筋笼在桩基施工中应用越来越普遍。但是钢筋笼的传统制作方式多是采用手工制作,导致工人劳动强度大、生产效率低、质量不稳定以及钢筋笼造价高。或者采用传统的钢筋笼加工设备,该传统的钢筋笼加工设备自动化程度低,虽然较手工制作的生产效率有所提高,但主筋与内圈的相对位置依然采用人工调整的方式,主筋调整过程中,钢筋笼加工设备暂停加工,导致钢筋笼但单位生产时间变长,因人工调整的误差范围较大,导致钢筋笼的质量不稳定。同时主筋长度是否达标,依靠人工目视进行,误差范围较大。

因而,在钢筋笼加工设备技术领域,如何自动化地对钢筋进行长度测量,是一大难点。

发明内容

本发明提供了一种钢筋长度检测方法与装置,能够自动地对钢筋测量长度。本方案用以下技术要点来解决问题:

一种钢筋长度检测装置,包括检测单元、用于夹持钢筋的夹持单元、用于支撑钢筋的支撑单元以及用于移动夹持单元的移动单元;夹持单元、支撑单元、检测单元沿移动单元移动方向共线设置,所述检测单元包括间隔设置的第一检测单元和第二检测单元,夹持单元、支撑单元位于第一检测单元和第二检测单元之间。

如上所述,本发明提供了一种钢筋长度检测装置。该检测装置包含沿一直线依次设置的第一检测单元、夹持单元及移动单元、支撑单元、第二检测单元。夹持单元夹持并固定钢筋,移动单元能够带动夹持单元进而带动钢筋沿直线运动。由于钢筋为长条状,仅仅使用夹持单元对钢筋进行单点夹持,钢筋不易固定,容易倾翻,为此,与夹持单元共线设置支撑单元,以对钢筋进行多点支撑。夹持单元和支撑单元沿移动单元运动的方向排列,使移动单元驱动钢筋移动时,始终能够受到支撑单元的支撑。在实际的钢筋测量的过程中,可以先使用夹持单元夹持钢筋,后使用移动单元带动钢筋朝靠近第一检测单元的方向移动,当钢筋靠近第一检测单元的一端到达第一检测单元时,记录此时夹持单元的位置坐标A1,随后移动单元带动钢筋朝靠近第二检测单元的方向移动,当钢筋靠近第二检测单元的一端到达第二检测单元时,记录此时夹持单元的位置坐标A2,位置坐标A1和位置坐标A2的差值S=|A1-A2|即为移动单元的运动距离。使用第一检测单元和第二检测单元之间的距离B减去移动单元的运动距离S,其差值即为被测钢筋的长度L=B-S。检测单元可以采用光电开关、光幕、接触传感器等合理的装置。在某些实施例中,钢筋端部不必与检测单元接触。由于检测单元的作用是给出信号获取钢筋的移动距离,再利用已知尺寸与移动距离之间的数据处理计算出钢筋长度。因此,只需在钢筋移动轨迹的两端设置能够检测钢筋端部、并给出信号的检测单元即可。同时,精确控制移动单元的移动位置,也能够对钢筋起到搬运、定位的效果。

更进一步的技术方案为:

为使支撑单元对于钢筋的支撑更加稳定,设置为,所述支撑单元数量若干。

所述检测单元包括检测安装座、挡板;所述挡板通过挡板支撑杆安装在检测安装座,所述挡板朝向夹持单元设置在检测安装座上,所述挡板支撑杆与挡板垂直固定连接,所述挡板支撑杆与检测安装座之间可相对移动,挡板支撑杆带动挡板移动的方向与移动单元的移动方向共线,所述检测安装座上还设置有检测开关,检测开关位于挡板和检测安装座之间,所述挡板随挡板支撑杆移动时,挡板能够触碰到检测开关。在该技术特征中,具体限定了检测单元的结构:检测单元的安装主体为检测安装座,挡板通过可相对检测安装座的挡板支撑杆与检测安装座连接,挡板支撑杆的设置不仅使挡板能够相对检测安装座移动,同时,使挡板和检测安装座之间存在间隔以放置检测开关。由于挡板朝向夹持单元设置,因此夹持单元带动钢筋接近检测单元时,钢筋端部会首先和挡板接触,接着推动挡板在挡板支撑杆的约束下靠近检测安装座,当挡板接触到检测开关时,该装置能够接受到检测开关的信号,控制移动单元停止移动。此刻夹持单元便处于位置坐标A1或位置坐标A2上。

所述挡板和检测安装座之间设置有缓冲装置。在该技术特征中,缓冲装置可以是减震弹簧或者是缓冲气缸。缓冲机构的设置能够避免挡板和检测开关刚性碰撞,亦能减缓移动单元的移动速度,使其停止运动的相应更快速。

为使移动单元能够按需移动,设置为,所述移动单元包括滑轨、与滑轨滑动连接的夹持安装座,所述夹持安装座用于固定夹持单元,所述滑轨沿夹持单元、支撑单元排列方向延伸,所述移动单元还包括移动电机以驱动支撑安装座相对滑轨移动。

所述夹持单元包括夹持机构、用于驱动夹持机构水平移动的水平机构、用于驱动夹持机构竖直移动的竖直机构;所述夹持机构包括开口朝上的夹块,所述夹块由夹紧气缸控制开闭;所述水平机构包括能够相对于滑轨滑动的水平板、水平板由水平气缸驱动,水平板的移动轨迹垂直于滑轨;所述竖直机构包括竖直板和设置在竖直板上、沿竖直方向延伸的竖直导轨,竖直板固定设置在水平板上竖直向上延伸,所述夹持机构通过竖直导轨与竖直板滑动连接。在该技术特征中,具体限定了夹持单元的结构,以及夹持单元与移动单元之间的连接关系。夹持单元的夹持机构用于夹取、固定钢筋。夹持机构能够被夹持单元所包含的水平机构、竖直机构所驱动,在水平和竖直方向移动,由于水平机构的运动轨迹垂直于滑轨,移动单元的运动轨迹平行于滑轨,竖直机构提供了竖直方向的运动,因此夹持机构具有三个方向的移动自由度,能够在一定范围内移动到空间中的任何位置。配合即可自动开闭的夹块,夹持机构能够自动夹取其他地方放置的钢筋,并将其置于支撑单元上进行长度检测操作。

所述支撑单元包含具有V型槽的导向轮,所述导向轮的转轴水平、垂直于移动单元移动方向设置。钢筋置放于导向轮的V型槽中,钢筋随移动单元移动,导向轮旋转,导向轮的V型槽约束钢筋的移动方向。

为提升支撑单元对钢筋的支撑效果,设置为,所述支撑单元还包含开口朝上设置的V型限位块,所述V型限位块的数量为两个,两个所述V型限位块沿移动单元移动方向设置在导向轮两侧,两个所述V型限位块与导向轮共线设置。

一种钢筋长度检测方法,基于以上的一种钢筋长度检测装置,所述方法包括以下步骤:S1:将钢筋放置于支撑单元上;S2:夹持单元夹紧钢筋,移动单元带动钢筋向第一检测单元移动;S3:钢筋靠近第一检测单元的一端抵达第一检测单元,第一检测单元发出信号,控制钢筋停止运动,记录此时夹持单元的位置坐标A1;S4:移动单元带动钢筋向第二检测单元移动;S5:钢筋靠近第二检测单元的一端抵达第二检测单元,第二检测单元发出信号,控制钢筋停止运动,记录此时夹持单元的位置坐标A2;S6:获取第一检测单元和第二检测单元之间的距离B;S7:使用第一检测单元和第二检测单元之间的距离B,减去夹持单元位置坐标A1和位置坐标A2的差值,计算得钢筋长度L=B-|A1-A2|。在该技术特征中,第一检测单元和第二检测单元之间的距离B可以取为第一检测单元的检测开关与第二检测单元检测开关的距离。通过夹持单元两侧设置第一检测单元和第二检测单元,再合理布置检测夹持单元位置坐标的检测设备,能够通过两次位置坐标的的获取,计算消除检测单元因信号延迟、钢筋和检测单元碰撞回弹等因素产生的误差。

与现有技术相比,本发明的有益效果是:

本发明科学合理。与现有技术相比,本发明提出一种钢筋长度检测方法与装置。通过移动单元、夹持单元带动钢筋移动,再通过两端的检测单元对钢筋的移动距离进行检测,进而计算得到钢筋长度。通过移动单元的移动,能够对钢筋进行定位。夹持单元具有多个方向的移动驱动机构,使夹持单元的夹块能够移动到不同空间位置,实现对钢筋的自动夹取。

附图说明

此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部分,并不构成对本发明实施例的限定。在附图中:

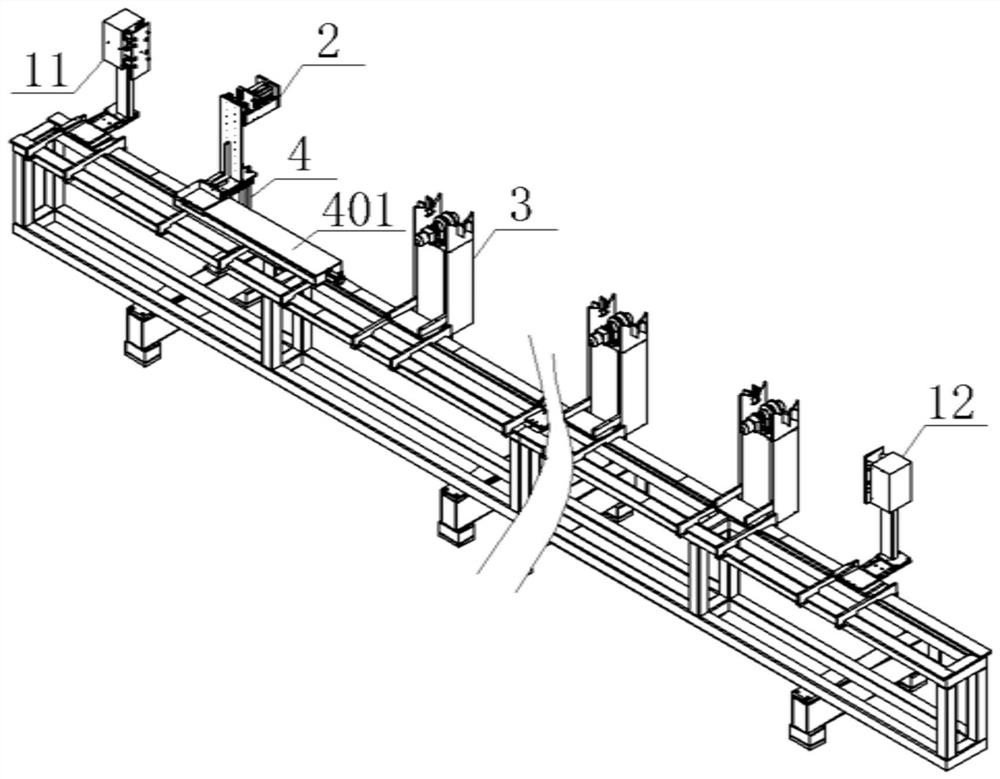

图1为本发明的整体示意图;

图2为本发明的检测单元示意图;

图3为本发明的夹持单元与移动单元示意图;

图4为本发明的支撑单元示意图。

图中:1、检测单元;11、第一检测单元;12、第二检测单元;101、检测安装座;102、挡板;103、挡板支撑杆;104、检测开关;105、缓冲装置;2、夹持单元;201、夹块;202、夹紧气缸;203、水平板;204、水平气缸;205、竖直板;3、支撑单元;301、导向轮;302、V型限位块;4、移动单元;401、滑轨;402、夹持安装座;403、移动电机。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

实施例1:

如图1,一种钢筋长度检测装置,包括检测单元1、用于夹持钢筋的夹持单元2、用于支撑钢筋的支撑单元3以及用于移动夹持单元2的移动单元4;夹持单元2、支撑单元3、检测单元1沿移动单元4移动方向共线设置,所述检测单元1包括间隔设置的第一检测单元11和第二检测单元12,夹持单元2、支撑单元3位于第一检测单元11和第二检测单元12之间。

如上所述,本发明提供了一种钢筋长度检测装置。该检测装置包含沿一直线依次设置的第一检测单元11、夹持单元2及移动单元4、支撑单元3、第二检测单元12。夹持单元2夹持并固定钢筋,移动单元4能够带动夹持单元2进而带动钢筋沿直线运动。由于钢筋为长条状,仅仅使用夹持单元2对钢筋进行单点夹持,钢筋不易固定,容易倾翻,为此,与夹持单元2共线设置支撑单元3,以对钢筋进行多点支撑。夹持单元2和支撑单元3沿移动单元4运动的方向排列,使移动单元4驱动钢筋移动时,始终能够受到支撑单元3的支撑。在实际的钢筋测量的过程中,先使用夹持单元2夹持钢筋,后使用移动单元4带动钢筋朝靠近第一检测单元11的方向移动,当钢筋靠近第一检测单元11的一端到达第一检测单元11时,记录此时夹持单元2的位置坐标A1,随后移动单元4带动钢筋朝靠近第二检测单元12的方向移动,当钢筋靠近第二检测单元12的一端到达第二检测单元12时,记录此时夹持单元2的位置坐标A2,位置坐标A1和位置坐标A2的差值S=|A1-A2|即为移动单元4的运动距离。使用第一检测单元11和第二检测单元12之间的距离B减去移动单元4的运动距离S,其差值即为被测钢筋的长度L=B-S。检测单元1可以采用光电开关、光幕、接触传感器等合理的装置。在某些实施例中,钢筋端部不必与检测单元1接触,只需在钢筋移动轨迹的两端设置能够检测出钢筋的移动距离的检测单元1,并能够通过已知尺寸与移动距离之间的数据处理计算出钢筋长度即可。同时,精确控制移动单元4的移动位置,也能够对钢筋起到搬运、定位的效果。

实施例2:

如图2-4所示,本实施例在实施例1的基础上作进一步限定:

为使支撑单元3对于钢筋的支撑更加稳定,设置为,所述支撑单元3数量若干。

所述检测单元1包括检测安装座101、挡板102;所述挡板102通过挡板支撑杆103安装在检测安装座101,所述挡板102朝向夹持单元2设置在检测安装座101上,所述挡板支撑杆103与挡板102垂直固定连接,所述挡板支撑杆103与检测安装座101之间可相对移动,挡板支撑杆103带动挡板102移动的方向与移动单元4的移动方向共线,所述检测安装座101上还设置有检测开关104,检测开关104位于挡板102和检测安装座101之间,所述挡板102随挡板支撑杆103移动时,挡板102能够触碰到检测开关104。在该技术特征中,具体限定了检测单元1的结构:检测单元1的安装主体为检测安装座101,挡板102通过可相对检测安装座101的挡板支撑杆103与检测安装座101连接,挡板支撑杆103的设置不仅使挡板102能够相对检测安装座101移动,同时,使挡板102和检测安装座101之间存在间隔以放置检测开关104。由于挡板102朝向夹持单元2设置,因此夹持单元2带动钢筋接近检测单元1时,钢筋端部会首先和挡板102接触,接着推动挡板102在挡板支撑杆103的约束下靠近检测安装座101,当挡板102接触到检测开关104时,该装置能够接受到检测开关104的信号,控制移动单元4停止移动。此刻夹持单元2便处于位置坐标A1或位置坐标A2上。

所述挡板102和检测安装座101之间设置有缓冲装置105。在该技术特征中,缓冲装置105可以是减震弹簧或者是缓冲气缸。缓冲机构的设置能够避免挡板102和检测开关104刚性碰撞,亦能减缓移动单元4的移动速度,使其停止运动的相应更快速。

为使移动单元4能够按需移动,设置为,所述移动单元4包括滑轨401、与滑轨401滑动连接的夹持安装座402,所述夹持安装座402用于固定夹持单元2,所述滑轨401沿夹持单元2、支撑单元3排列方向延伸,所述移动单元4还包括移动电机403以驱动支撑安装座相对滑轨401移动。

所述夹持单元2包括夹持机构、用于驱动夹持机构水平移动的水平机构、用于驱动夹持机构竖直移动的竖直机构;所述夹持机构包括开口朝上的夹块201,所述夹块201由夹紧气缸202控制开闭;所述水平机构包括能够相对于滑轨401滑动的水平板203、水平板203由水平气缸204驱动,水平板203的移动轨迹垂直于滑轨401;所述竖直机构包括竖直板205和设置在竖直板205上、沿竖直方向延伸的竖直导轨,竖直板205固定设置在水平板203上竖直向上延伸,所述夹持机构通过竖直导轨与竖直板205滑动连接。在该技术特征中,具体限定了夹持单元2的结构,以及夹持单元2与移动单元4之间的连接关系。夹持单元2的夹持机构用于夹取、固定钢筋。夹持机构能够被夹持单元2所包含的水平机构、竖直机构所驱动,在水平和竖直方向移动,由于水平机构的运动轨迹垂直于滑轨401,移动单元4的运动轨迹平行于滑轨401,竖直机构提供了竖直方向的运动,因此夹持机构具有三个方向的移动自由度,能够在一定范围内移动到空间中的任何位置。配合即可自动开闭的夹块201,夹持机构能够自动夹取其他地方放置的钢筋,并将其置于支撑单元3上进行长度检测操作。

所述支撑单元3包含具有V型槽的导向轮301,所述导向轮301的转轴水平、垂直于移动单元4移动方向设置。钢筋置放于导向轮301的V型槽中,钢筋随移动单元4移动,导向轮301旋转,导向轮301的V型槽约束钢筋的移动方向。

为提升支撑单元3对钢筋的支撑效果,设置为,所述支撑单元3还包含开口朝上设置的V型限位块302,所述V型限位块302的数量为两个,两个所述V型限位块302沿移动单元4移动方向设置在导向轮301两侧,两个所述V型限位块302与导向轮301共线设置。

实施例3:

一种钢筋长度检测方法,基于以上的一种钢筋长度检测装置,所述方法包括以下步骤:S1:将钢筋放置于支撑单元3上;S2:夹持单元2夹紧钢筋,移动单元4带动钢筋向第一检测单元11移动;S3:钢筋靠近第一检测单元11的一端抵达第一检测单元11,第一检测单元11发出信号,控制钢筋停止运动,记录此时夹持单元2的位置坐标A1;S4:移动单元4带动钢筋向第二检测单元12移动;S5:钢筋靠近第二检测单元12的一端抵达第二检测单元12,第二检测单元12发出信号,控制钢筋停止运动,记录此时夹持单元2的位置坐标A2;S6:获取第一检测单元11和第二检测单元12之间的距离B;S7:使用第一检测单元11和第二检测单元12之间的距离B,减去夹持单元2位置坐标A1和位置坐标A2的差值,计算得钢筋长度L=B-|A1-A2|。在该技术特征中,第一检测单元11和第二检测单元12之间的距离B可以取为第一检测单元11的检测开关104与第二检测单元12检测开关104的距离。通过夹持单元2两侧设置第一检测单元11和第二检测单元12,再合理布置检测夹持单元2位置坐标的检测设备,能够通过两次位置坐标的的获取,计算消除检测单元1因信号延迟、钢筋和检测单元1碰撞回弹等因素产生的误差。

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种钢筋长度检测方法与装置

- 桩基中钢筋笼长度无损检测方法及所用装置