一种可水解压敏胶胶粘带及其加工工艺

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及压敏胶技术领域,具体涉及一种可水解压敏胶胶粘带及其加工工艺。

背景技术

压敏胶是压敏胶粘剂的简称,是一类具有对压力有敏感性的胶粘剂。主要用于制备压敏胶带。由于压敏胶的通用原料是乙酸乙烯,随后,以聚氯乙烯树脂、乙烯醚共聚物和醋酸乙烯为基础的胶水和聚乙烯丁醛系胶水、聚乙烯醚、聚异丁基、SBR、各种合成橡胶类等为基础开发了各种各样的粘合剂。这种压敏胶应用在锂电池外壳上时,很难分解,最后作为块状填埋入土地或者河川湖沼中,导致环境污染较为严重,亟待改进。

发明内容

本发明的目的在于针对现有技术的缺陷和不足,提供一种设计合理的可水解压敏胶胶粘带及其加工工艺,其可水解性能使得其具有较高的环境保护功效,而且还可以使得应用该胶粘带的金属外壳能够循环再利用。

为达到上述目的,本发明中所述的可水解压敏胶胶粘带,它由基材和可水解压敏胶制成;水解压敏胶涂覆于基材的表面;上述水解压敏胶由如下重量份成分组成:丙烯酸丁酯10-30份、醋酸乙烯酯10-30份、丙烯酸5-20份、丙烯酸羟乙酯1-10份、乙醇50份、引发剂0.01-0.1份和阻燃剂10-25份。

进一步地,所述的基材的厚度为20-200μm。

进一步地,所述的水解压敏胶的干胶厚度为20-200μm。

进一步地,所述的引发剂为AIBN。

进一步地,所述的阻燃剂为V6。

进一步地,所述的水解压敏胶的羟酯:29mgKOH/g,酸值:156mgKOH/g。

本发明中所述的可水解压敏胶胶粘带加工工艺,其加工步骤如下:

步骤一、将丙烯酸丁酯10-30份、醋酸乙烯酯10-30份、丙烯酸5-20份、丙烯酸羟乙酯1-10份和引发剂0.01-0.1份按配比准确称量;

步骤二、将称量好的上述各组分混合均匀,作为滴加料备用;

步骤三、将乙醇50份加入反应瓶中,升温至回流;

步骤四、回流后开始向反应瓶中滴加步骤二中的滴加料,滴加用时4小时;

步骤五、滴加结束保温80℃反应2小时,反应结束,降温至50℃加入阻燃剂10-25份,继续搅拌20min,得到可水解压敏胶;

步骤六、将该可水解压敏胶涂布于厚度为20-200μm的基材表面,使得涂覆后的干胶厚度为20-200μm,即可。

采用上述组分后,本发明的有益效果是:本发明提供了一种可水解压敏胶胶粘带及其加工工艺,其可水解性能使得其具有较高的环境保护功效,而且还可以使得应用该胶粘带的金属外壳能够循环再利用。

附图说明:

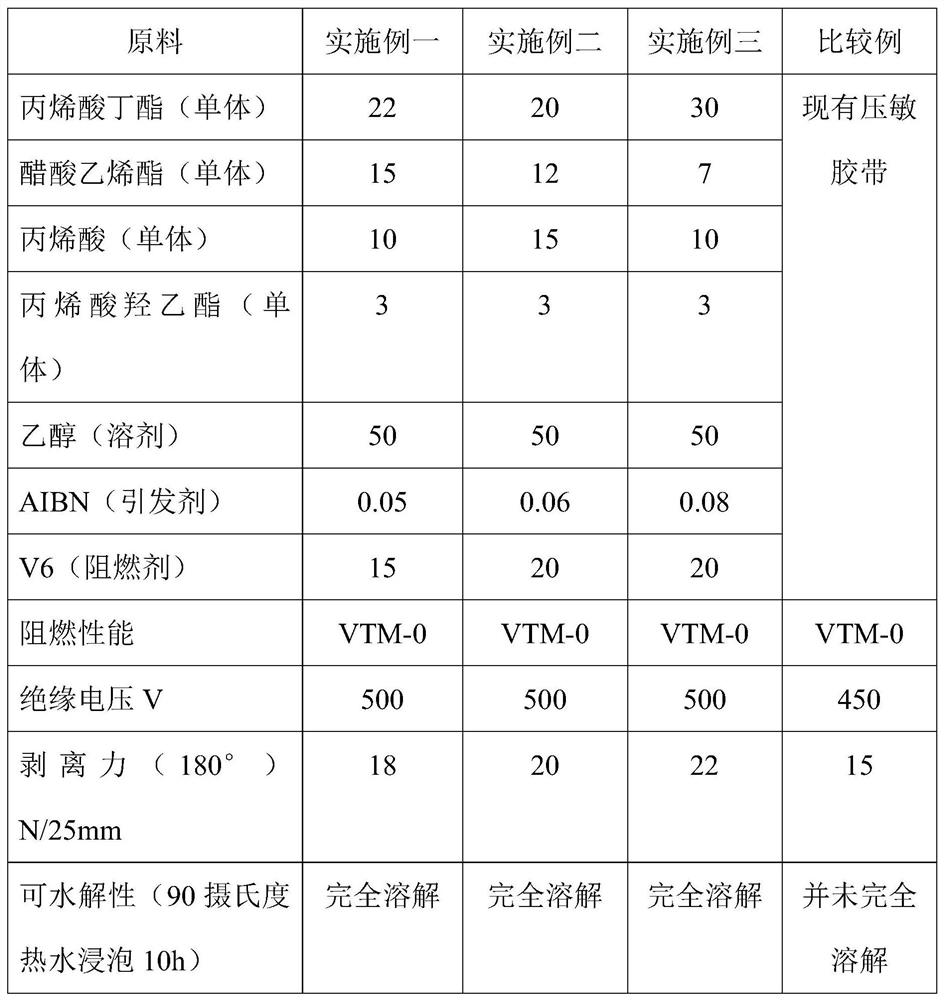

图1是本发明中实施例数据表。

具体实施方式:

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例一:

将丙烯酸丁酯22份、醋酸乙烯酯15份、丙烯酸10份、丙烯酸羟乙酯3份和AIBN0.05份按配比准确称量;将称量好的上述各组分混合均匀,作为滴加料备用;将乙醇50份加入反应瓶中,升温至回流;回流后开始向反应瓶中滴加步骤二中的滴加料,滴加用时4小时;滴加结束保温80℃反应2小时,反应结束,降温至50℃加入阻燃剂V6 15份,继续搅拌20min,得到可水解压敏胶;将该可水解压敏胶涂布于厚度为100μm的PET基材表面,使得涂覆后的干胶厚度为50μm,即得可水解压敏胶胶粘带;采用现有测试方式测试该可水解压敏胶胶粘带的阻燃性能为VTM-0、绝缘电压为500V、剥离力(180°)为18N/25mm;将上述制成的可水解压敏胶胶粘带平整贴敷在锂电池的外壳上,形成锂电池外壳保护膜,贴敷结束后的外壳投入使用,使用结束后锂电池回收,将锂电池外壳于90℃热水中浸泡10h后后,贴敷完整的可水解压敏胶胶粘带可以溶解完全,锂电池外壳表面没有残留的胶水,锂电池外壳可继续投入使用。

实施例二:

将丙烯酸丁酯20份、醋酸乙烯酯12份、丙烯酸15份、丙烯酸羟乙酯3份和AIBN0.06份按配比准确称量;将称量好的上述各组分混合均匀,作为滴加料备用;将乙醇50份加入反应瓶中,升温至回流;回流后开始向反应瓶中滴加步骤二中的滴加料,滴加用时4小时;滴加结束保温80℃反应2小时,反应结束,降温至50℃加入阻燃剂V6 20份,继续搅拌20min,得到可水解压敏胶;将该可水解压敏胶涂布于厚度为100μm的PET基材表面,使得涂覆后的干胶厚度为50μm,即得可水解压敏胶胶粘带;采用现有测试方式测试该可水解压敏胶胶粘带的阻燃性能为VTM-0、绝缘电压为500V、剥离力(180°)为20N/25mm;将上述制成的可水解压敏胶胶粘带平整贴敷在锂电池的外壳上,形成锂电池外壳保护膜,贴敷结束后的外壳投入使用,使用结束后锂电池回收,将锂电池外壳于90℃热水中浸泡10h后后,贴敷完整的可水解压敏胶胶粘带可以溶解完全,锂电池外壳表面没有残留的胶水,锂电池外壳可继续投入使用。

实施例三:

将丙烯酸丁酯30份、醋酸乙烯酯7份、丙烯酸10份、丙烯酸羟乙酯3份和AIBN0.08份按配比准确称量;将称量好的上述各组分混合均匀,作为滴加料备用;将乙醇50份加入反应瓶中,升温至回流;回流后开始向反应瓶中滴加步骤二中的滴加料,滴加用时4小时;滴加结束保温80℃反应2小时,反应结束,降温至50℃加入阻燃剂V6 20份,继续搅拌20min,得到可水解压敏胶;将该可水解压敏胶涂布于厚度为100μm的PET基材表面,使得涂覆后的干胶厚度为50μm,即得可水解压敏胶胶粘带;采用现有测试方式测试该可水解压敏胶胶粘带的阻燃性能为VTM-0、绝缘电压为500V、剥离力(180°)为22N/25mm;将上述制成的可水解压敏胶胶粘带平整贴敷在锂电池的外壳上,形成锂电池外壳保护膜,贴敷结束后的外壳投入使用,使用结束后锂电池回收,将锂电池外壳于90℃热水中浸泡10h后后,贴敷完整的可水解压敏胶胶粘带可以溶解完全,锂电池外壳表面没有残留的胶水,锂电池外壳可继续投入使用。

比较例:

将现有技术中的压敏胶涂布于厚度为100μm的PET基材表面,使得涂覆后的干胶厚度为50μm,即得可水解压敏胶胶粘带;采用现有测试方式测试该可水解压敏胶胶粘带的阻燃性能为VTM-0、绝缘电压为450V、剥离力(180°)为18N/25mm;将上述制成的胶粘带平整贴敷在锂电池的外壳上,形成锂电池外壳保护膜,贴敷结束后的外壳投入使用,使用结束后锂电池回收,将锂电池外壳于90℃热水中浸泡10h后后,贴敷完整的胶粘带并未完全溶解,锂电池外壳表面残留有胶水,锂电池外壳不可继续投入使用。

参看图1,上述实施例一至实施例三中所制成的可水解压敏胶胶粘带的阻燃性能:VTM-0;绝缘电压:500V;剥离力(180°):15-25N/25mm;可水解性:在90℃热水中浸泡10h后胶带可以溶解完全。

采用上述组分后,本具体实施方式的有益效果是:本具体实施方式提供了一种可水解压敏胶胶粘带及其加工工艺,其可水解性能使得其具有较高的环境保护功效,而且还可以使得应用该胶粘带的金属外壳能够循环再利用。

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种可水解压敏胶胶粘带及其加工工艺

- 压敏胶粘带用膜和压敏胶粘带