一种油墨及制备方法、包装件

文献发布时间:2023-06-19 11:47:31

技术领域

本申请涉及油墨技术领域领域,特别是涉及一种油墨及制备方法、包装件。

背景技术

目前,在烟包、酒盒、化妆品、电子产品等包装物中,使用油墨进行印刷得到需要的图文效果后,再涂覆一层罩光油,对印刷的图文效果起到保护作用,然后进行热收缩膜密封包装,以满足消费者对包装外观质量越来越高的要求。但在热收缩膜与印刷品之间容易形成水雾,尤其是在大面积印刷后覆膜水雾现象更加明显。水雾是一种印刷层光洁表面和外包薄膜之间微薄空气层,被冷凝后的油水液滴浸润而成的液膜现象。由于液膜的透明效果与空气层界面透光表现不同,会导致包装印刷品的外观颜色不均匀,即使同一色块的颜色也可能不同,由于颜色不均匀会产生包装受潮的视觉效果,影响包装质量甚至影响包装内产品的销售。

发明内容

本申请主要提供一种油墨及制备方法、包装件,以解决的包装薄膜与油墨层之间容易形成水雾,影响包装质量的问题。

为解决上述技术问题,本申请采用的一个技术方案是:提供一种油墨,包括:光固化涂料、光学变色颜料、防水雾助剂和粉末填充物;其中,所述粉末填充物的平均粒径为5-35微米。

进一步地,所述防水雾助剂在所述油墨中的重量百分比为1%-3%;和/或所述粉末填充物在所述油墨中的重量百分比为1%-8%。

进一步地,所述防水雾助剂包括油酸酰胺、芥酸酰胺、硬脂酸酰胺、油酸、芥酸、乙撑双芥酸酰胺中的其中一种或多种的任意比例混合。

进一步地,所述粉末填充物包括纳米二氧化硅、纳米二氧化钛、纳米氧化铝、聚乙烯蜡粉、聚四氟乙烯蜡粉中的其中一种或多种的任意比例混合。

进一步地,所述光学变色颜料的重量百分比为5%-20%。

进一步地,所述光学变色颜料的Dv50粒径大于等于2微米,且小于等于100微米。

进一步地,所述光固化涂料包括光固化树脂、活性稀释剂和光引发剂;在所述油墨中,所述光固化树脂的重量百分比为30-60%,所述活性稀释剂的重量百分比为10%-45%,所述光引发剂的重量百分比为3%-8%。

进一步地,所述光固化涂料还包括助剂;所述助剂在所述油墨中的重量百分比为0.5%-2%。

为解决上述技术问题,本申请采用的另一个技术方案是:提供一种油墨的制备方法,所述制备方法包括:按照设定的重量份称取光固化涂料、光学变色颜料、防水雾助剂和粉末填充物;将所述光固化涂料、所述光学变色颜料、所述防水雾助剂和所述粉末填充物混合。

进一步地,所述将所述光固化涂料、所述光学变色颜料、所述防水雾助剂和所述粉末填充物混合搅拌,包括:提供光固化涂料;在所述光固化涂料中加入所述防水雾助剂和所述粉末填充物,并混合使其分散;再加入所述光学变色颜料,并混合使其分散。

进一步地,所述提供光固化涂料,包括:按照设定的重量份称取光固化树脂和活性稀释剂,并混合;按照设定的重量份称取光引发剂和助剂,在50-60摄氏度,搅拌至所述光引发剂完全溶解。

进一步地,在混合时还搅拌,搅拌速度为450-650rpm。

进一步地,制备方法还包括:使用150-250目过滤网过滤混合后的光固化涂料、所述光学变色颜料、所述防水雾助剂和所述粉末填充物。

进一步地,制备方法中,所述防水雾助剂在所述油墨中的重量百分比为1%-3%;和/或所述粉末填充物在所述油墨中的重量百分比为1%-8%。

为解决上述技术问题,本申请采用的另一个技术方案是:提供一种包装件,包括油墨层,油墨层为如上述任一项所述的油墨制成。

本申请的有益效果是:区别于现有技术的情况,本申请公开的一种油墨,包括光固化涂料、光学变色颜料、防水雾助剂和粉末填充物。其中,粉末填充物的平均粒径为5-35微米。光学变色颜料使油墨印刷后的油墨层具有光学变色效果,而防水雾助剂和平均粒径5-35微米的粉末填充物使得油墨层表面具备疏水性以及微小的凹凸结构,使油墨层与包装膜之间不会紧密贴合,让空气可以在油墨层与包装膜之间流通,且使雾滴在油墨层表面容易滚动,不会聚集,从而不产生水雾现象。进一步地,由于没有水雾,油墨层与包装膜之间也就不会形成水雾液膜,在没有水雾液膜的干扰的情况下,油墨层与包装膜之间的空气层界面透光表现一致,也就不会形成颜色不均匀的情况,即是不影响光学变色效果。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,其中:

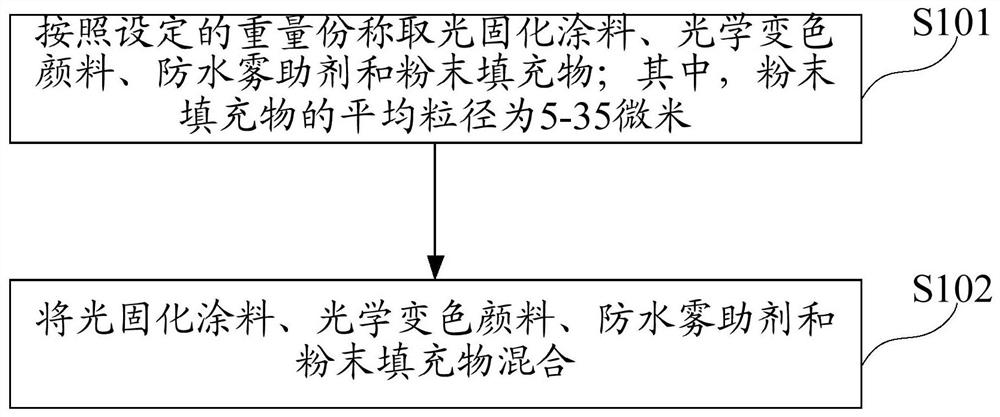

图1是本申请提供的油墨的制备方法一实施例的流程示意图;

图2是步骤S102一实施例的流程示意图;

图3是本申请提供的油墨的制备方法一具体实施例的流程示意图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,均属于本申请保护的范围。

若本申请实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本申请要求的保护范围之内。

以下实施例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

本申请的油墨,包括光固化涂料、光学变色颜料、防水雾助剂和粉末填充物。其中,粉末填充物的平均粒径为5-35微米。具体地,粉末填充物的平均粒径可以为5微米、10微米、15微米、20微米、25微米、30微米、35微米。在一些具体的实施方式中,粉末填充物的平均粒径可以为10-25微米,如:17微米、18微米、21微米、23微米等。

光学变色颜料使油墨印刷后的油墨层具有光学变色效果,而防水雾助剂和平均粒径5-35微米的粉末填充物使得油墨层表面具备疏水性以及微小的凹凸结构,使油墨层与包装膜之间不会紧密贴合,让空气可以在油墨层与包装膜之间流通,且使雾滴在油墨层表面容易滚动,不会聚集,从而不产生水雾现象。进一步地,由于没有水雾,油墨层与包装膜之间也就不会形成水雾液膜,在没有水雾液膜的干扰的情况下,油墨层与包装膜之间的空气层界面透光表现一致,也就不会形成颜色不均匀的情况,即是不影响光学变色效果。

其中光固化涂料又称光敏涂料,通常是以紫外光为涂料固化能源,所以又称紫外光固化涂料。而包括此光固化涂料的油墨可以称为紫外光固化油墨,或者说UV油墨,可以在紫外线照射下,利用不同波长和能量的紫外光使油墨连接料中的单体聚合成聚合物,使油墨成膜和干燥的油墨。

在一个实施例中,光固化涂料包括光固化树脂、活性稀释剂和光引发剂。光固化树脂又称光敏树脂,是光固化涂料的基体树脂,可以在受光线照射后,较短时间内迅速交联固化的低聚物。活性稀释剂主要参与树脂的固化反应,可以成为树脂固化物中的一部分。而光引发剂又称光敏剂或光固化剂,是一类能在紫外光区(250~420nm)或可见光区(400~800nm)吸收一定波长的能量,产生自由基、阳离子等,从而引发单体聚合交联固化的化合物。

其中,可以理解的,光固化涂料为是市售的光固化涂料,可以直接购买使用,也可以是按照一定比例混合形成的复配物。比如,在一个实施例中,光固化树脂在油墨中的重量百分比为30-60%,具体的,可以为30%、40%、50%、60%。光固化树脂具体可以为环氧丙烯酸树脂、聚氨酯丙烯酸树脂、聚酯丙烯酸树脂、超支化聚酯丙烯酸树脂中一种或其中多种按照一定比例形成的复配物。

活性稀释剂在油墨中的重量百分比为10%-45%,具体的,可以为10%、20%、30%、40%、45%。活性稀释剂包括氢呋喃丙烯酸酯(THFA)、三丙二醇二丙烯酸酯(TPGDA)、1,6-己二醇二丙烯酸酯(HDDA)、二丙二醇二丙烯酸酯(DPGDA)、三羟甲基丙烷三丙烯酸酯(TMPTA)、季戊四醇四丙烯酸酯(PETA)、乙氧基乙氧基乙基丙烯酸酯(EOEOEA)中一种或多种混合物。

光引发剂在油墨中的重量百分比为3%-8%,具体的,可以为3%、5%、6%、7%、8%。光引发剂包括的二苯基-(2,4,6-三甲基苯甲酰)氧磷(TPO)、2-羟基-2-甲基-1-苯基-1-丙酮(1173)、1-羟基环己基苯基甲酮(184)、2-苯基苄-2-二甲基胺-1-(4-吗啉苄苯基)丁酮(369)、2-甲基-1-(4-甲硫基苯基)-2-吗啉-1-丙酮(907)、3-甲基-4’-苯基二苯甲酮(1212)中的一种或多种复配物。光引发剂可以根据光固化树脂或者活性稀释剂进行选择。

在另外一个实施例中,光固化涂料还可以包括助剂,助剂在油墨中的重量百分比为0.5%-2.0%,具体的,可以为0.5%、1.0%、1.5%、2.0%。助剂可以为一种,也可以两种及以上助剂按照一定比例混合形成的复配物,比如常用的消泡剂、润湿剂、流平剂。

在一个实施例中,在油墨中,光学变色颜料的重量百分比为5%-20%,比如可以为5%、8%、10%、12%、15%、18%、20%等。而光学变色颜料又称为光学薄膜碎片或者多层变色膜碎片。光学变色颜料按一定结合规则分布于油墨层中,通过不同的光线角度,产生不同的颜色光变效果,可以起到光学变色防伪的效果。在一个具体的应用场景中,可以使用本申请提供的油墨制作防伪标识图案,用于对产品进行真伪分辨识别。

光学变色颜料可以是自制的多层干涉薄膜颜料,也可以是市售的光学变色颜料,可以直接购买使用,比如广东惠州华阳光学技术有限公司生产的光学变色颜料,型号可以为BRH8、BRB20、BRB70、OGB20、GRB20、RGB20,且光学变色颜料可以为透明或者不透明颜料。以GRB20颜料为例,油墨印刷后的图案具有从正面看为绿色,侧面看为红色的光学效果。其中,正面即为垂直于图案油墨层的视线防线,而侧面则为与图案油墨层具有一定的角度且非垂直。

光学变色颜料的粒径需要控制在一定的范围内,过小或过大都会影响油墨的性能。比如,粒径过小可能会导致光学变色效果不明显。而粒径过大可能会导致光学变色颜料不能够较好的分散在油墨中,光变效果不均匀,或者使得油墨颗粒感明显,无法正常印刷和使用。因此,在一个实施例中,光学变色颜料的Dv50粒径可以控制在大于等于2微米,且小于等于100微米的范围内。为了更好地显示光学变色效果,加入油墨中的光学变色颜料的粒径可以在2微米至50微米的范围内,比如2微米至25微米的范围内,具体地,可以为6微米、10微米、15微米、25微米、35微米、45微米。在其他实施例中,根据油墨特定的需求,光学变色颜料的粒径也可以更大,比如在大于等于100微米以及小于等于1000微米的范围内。本申请中粒径也可以称作粒度或者细度,为颗粒的平均大小,由Dv50表示,Dv50值表示体积分布中50%所对应粒度值,可以为比如Dv50为25微米,即表示一半的颗粒的粒度为25微米,Dv50值可以通过粒度检测仪器直接测量。

在一个实施例中,防水雾助剂在油墨中的重量百分比为1%-3%。具体的,防水雾助剂重量百分比可以为1%、1.5%、2%、2.5%、3%。而防水雾助剂可以为疏水性的助剂,不溶于水或几乎不溶于水。防水雾助剂可以使得油墨层表面具备疏水性而不能被水浸润,雾滴在油墨层表面容易滚动,从而可以一定程度上起到防水雾效果。比如,防水雾助剂为油酸酰胺、芥酸酰胺、硬脂酸酰胺、油酸、芥酸、乙撑双芥酸酰胺中的其中一种或多种的任意比例混合,可以是其中多种形成的复配物。

在一个实施例中,粉末填充物在油墨中的重量百分比为1%-8%,比如1%、2%、3%、4%、5%、6%、7%、8%。具体地,粉末填充物可以为纳米二氧化硅、纳米二氧化钛、纳米氧化铝、聚乙烯蜡粉、聚四氟乙烯蜡粉中的其中一种或多种的任意比例混合。粉末填充物为微细粉末,可以在油墨层的表面形成微小的凹凸结构,一定程度上增加了油墨层表面的粗糙度,使油墨层与包装膜之间不会紧密贴合,让空气可以在油墨层与包装膜之间流通,从而可以减小水雾的形成。

可以理解的,在一个实施例中,防水雾助剂在油墨中的重量百分比为1%-3%,且粉末填充物在油墨中的重量百分比为1%-8%。因此,粉末填充物为微细粉末,可以在油墨层的表面形成微小的凹凸结构,使油墨层与包装膜之间不会紧密贴合,让空气可以在油墨层与包装膜之间流通;且防水雾助剂可以使得油墨层表面具备疏水性而不能被水浸润,雾滴在油墨层表面容易滚动。防水雾助剂和粉末填充物一起,使得油墨层的表面具有疏水性和通风性,从而避免冷凝水汇集而形成水雾液膜,起到防水雾效果。具体的,防水雾助剂重量百分比可以为1%、1.5%、2%、2.5%、3%。粉末填充物在油墨中的重量百分比为1%、2%、3%、4%、5%、6%、7%、8%。

本实施例中,由于油墨中加入了具有一定颗粒大小的光变色颜料,本申请的油墨在印刷后形成的油墨层相对于普通油墨得到的油墨层的膜厚度大且表面更加平整,导致与包装膜的贴合会更紧密,更加容易产生水雾现象。且水雾会严重影响油墨图案的光学变色效果,导致使用光学变色UV油墨得到的印刷品出现光泽度下降等质量问题。通过在油墨中加入防水雾助剂以及粉末填充物,使得油墨中包括有特定含量的防水雾助剂和/或特定含量的粉末填充物,使得油墨层表面具备疏水性以及微小的凹凸结构,使油墨层与包装膜之间不会紧密贴合,让空气可以在油墨层与包装膜之间流通,且使雾滴在油墨层表面容易滚动,不会聚集,从而不产生水雾现象,也不影响光学变色效果。从而使本实施例的油墨既具备突出的光学变色防伪效果,防水雾效果又好,且制备方法简单、印刷适应性好,适用于丝网印刷、凹版印刷、柔版印刷等多种印刷方式。另外,本实例直接通过对油墨本身进行改良,使得油墨具有防水雾的光变效果,没有额外增加罩防水雾光油,不会导致印刷品的光泽度下降等质量问题,且没有额外增加工序从而造成生产成本的提高。

下面以具体实施例进行具体说明。

实施例1

油墨中各组分以及重量百分比如下:

光固化涂料86%

粉末填充物3%

防水雾助剂1%

光学变色颜料10%

其中,光固化涂料为光固化树脂、活性稀释剂、光引发剂和助剂的混合。光固化树脂为聚氨酯丙烯酸树脂和聚酯丙烯酸树脂混合,在油墨中,聚氨酯丙烯酸树脂占25%,聚酯丙烯酸树脂占22%;活性稀释剂为三羟甲基丙烷三丙烯酸酯,三丙二醇二丙烯酸酯和1,6-己二醇二丙烯酸酯混合,且在油墨中,三羟甲基丙烷三丙烯酸酯占15%,三丙二醇二丙烯酸酯占10%,1,6-己二醇二丙烯酸酯占7%;光引发剂为光引发剂184和光引发剂TPO混合,且在油墨中,光引发剂184占5%,光引发剂TPO占1%。助剂在油墨中占1%。粉末填充物为聚乙烯蜡粉,其平均粒径为12微米;防水雾助剂为芥酸酰胺;光学变色颜料为华阳光学的RGB20。

实施例2

油墨中各组分以及重量百分比如下:

光固化涂料79%

粉末填充物8%

防水雾助剂3%

光学变色颜料10%

其中,光固化涂料为光固化树脂、活性稀释剂、光引发剂和助剂的混合。光固化树脂为环氧丙烯酸树脂,聚氨酯丙烯酸树脂混合,在油墨中,环氧丙烯酸树脂占13%,聚氨酯丙烯酸树脂占21%;活性稀释剂为1,6-己二醇二丙烯酸酯、二丙二醇二丙烯酸酯、乙氧基乙氧基乙基丙烯酸酯混合,且在油墨中,1,6-己二醇二丙烯酸酯占15%,二丙二醇二丙烯酸酯占11%,乙氧基乙氧基乙基丙烯酸酯占11%;光引发剂为光引发剂184和光引发剂TPO混合,且在油墨中,光引发剂184占6%,光引发剂TPO占1%。助剂在油墨中占1%。粉末填充物为纳米氧化铝,其平均粒径为10微米;防水雾助剂为油酸酰胺;光学变色颜料为华阳光学的GRB20。

实施例3

油墨中各组分以及重量百分比如下:

光固化涂料78%

粉末填充物5%

防水雾助剂2%

光学变色颜料15%

其中,光固化涂料为光固化树脂、活性稀释剂、光引发剂和助剂的混合。光固化树脂为环氧丙烯酸树脂、聚氨酯丙烯酸树脂、聚酯丙烯酸树脂的混合,在油墨中,环氧丙烯酸树脂占10%,聚氨酯丙烯酸树脂占14%,聚酯丙烯酸树脂占10%;活性稀释剂为三羟甲基丙烷三丙烯酸酯与三丙二醇二丙烯酸酯的混合,且在油墨中,三羟甲基丙烷三丙烯酸酯占23%,三丙二醇二丙烯酸酯占14%;光引发剂为光引发剂369与光引发剂1212的混合,且在油墨中,光引发剂369占2%,光引发剂1212占4%。助剂在油墨中占1%。粉末填充物为聚四氟乙烯蜡粉,其平均粒径为10微米;防水雾助剂为油酸酰胺;光学变色颜料为华阳光学的GRB20。

实施例4

油墨中各组分以及重量百分比如下:

其中,光固化涂料为光固化树脂、活性稀释剂、光引发剂和助剂的混合。光固化树脂为聚氨酯丙烯酸树脂、聚酯丙烯酸树脂的混合,在油墨中,聚氨酯丙烯酸树脂占34%,聚酯丙烯酸树脂占15%;活性稀释剂为三羟甲基丙烷三丙烯酸酯、三丙二醇二丙烯酸酯的混合,且在油墨中,三羟甲基丙烷三丙烯酸酯占15%,三丙二醇二丙烯酸酯占12%;光引发剂为光引发剂369,光引发剂1212的混合,且在油墨中,光引发剂369占1%,光引发剂1212占4%。助剂在油墨中占1%。粉末填充物为聚乙烯蜡粉,其平均粒径为25微米;防水雾助剂为乙撑双芥酸酰胺;光学变色颜料为华阳光学的BRB20。

实施例5

油墨中各组分以及重量百分比如下:

光固化涂料85%

粉末填充物3%

防水雾助剂1%

光学变色颜料11%

其中,光固化涂料为光固化树脂、活性稀释剂、光引发剂和助剂的混合。光固化树脂为环氧丙烯酸树脂、聚酯丙烯酸树脂的混合,在油墨中,环氧丙烯酸树脂占15%、聚酯丙烯酸树脂占34%;活性稀释剂为1,6-己二醇二丙烯酸酯、三丙二醇二丙烯酸酯的混合,且在油墨中,1,6-己二醇二丙烯酸酯占10%,三丙二醇二丙烯酸酯18%;光引发剂为光引发剂184、光引发剂TPO的混合,且在油墨中,光引发剂184占5%,光引发剂TPO占1%。助剂在油墨中占2%。粉末填充物为纳米氧化铝,其平均粒径为18微米;防水雾助剂为乙撑双芥酸酰胺;光学变色颜料为华阳光学的OGB20。

对比例1:

与实施例1相比,油墨中不包含粉末填充物和防水雾助剂,其他组分及重量均相同。

对比例2:

与实施例1相比,油墨中不包含粉末填充物,其他组分及重量均相同。

对比例3:

与实施例1相比,油墨中不包含防水雾助剂,其他组分及重量均相同。

对上述实施例1-5以及对比例1-3的油墨在相同的条件参数制样,并对具有该油墨层的样品进行变色效果及防水雾效果测试,其测试条件完全相同,测试方法分别如下:

变色效果:视线与样品油墨层表面由垂直角度至呈一定的倾斜角度变化,并观察颜色。

防水雾效果测试:将样品进行模切后用粘合剂粘合成型得到包装盒,在盒内装上填充物后,然后在膜包装机上用热缩膜对包装盒进行整体热封。热封条件:120℃热压3s。观察热缩膜与包装盒表面的油墨图案表面之间是否有水雾产生。

测试结果如下:

表1:

表2:

根据上述对比例1-3以及实施例1-5可以看出,在不含有防水雾试剂以及粉末填充物的油墨,油墨层表面与包装膜之间有明显水雾,且红变绿的变色效果微弱。在包含防水雾试剂或粉末填充物其中一种时,出现有轻微的水雾,具有红变绿的变色效果。而油墨中包括防水雾试剂以及粉末填充物,粉末填充物在5-35微米的粒径范围下,视线变化时,变色效果明显,具有防伪性能,同时无水雾产生,具备良好的防水雾性能。

本申请的又一方面,还提供了一种油墨的制备方法,参阅图1,图1是本申请提供的油墨的制备方法一实施例的流程示意图,具体步骤包括:

S101:按照设定的重量份称取光固化涂料、光学变色颜料、防水雾助剂和粉末填充物;其中,粉末填充物的平均粒径为5-35微米。

在一些实施例中,光学变色颜料的重量百分比可以为5%-20%,比如可以为5%、8%、10%、12%、15%、18%、20%等。

在一些实施例中,粉末填充物在油墨中的重量百分比可以为1%-8%,比如1%、2%、3%、4%、5%、6%、7%、8%。粉末填充物的平均粒径为5-35微米。具体地,粉末填充物的平均粒径可以为5微米、10微米、15微米、20微米、25微米、30微米、35微米。在一些具体的实施方式中,粉末填充物的平均粒径可以为10-25微米,如:17微米、18微米、21微米、23微米等。

在一些实施例中,防水雾助剂在油墨中的重量百分比可以为1%-3%,比如,防水雾助剂重量百分比可以为1%、1.5%、2%、2.5%、3%。

S102:将光固化涂料、光学变色颜料、防水雾助剂和粉末填充物混合。

其中,步骤S102具体参阅图2,图2是步骤S102一实施例的流程示意图,具体包括以下步骤:

S201:提供光固化涂料。

光固化涂料具体包括光固化树脂、活性稀释剂和光引发剂,其中,在一些实施例中,光固化树脂在油墨中的重量百分比可以为30-60%,具体的,可以为30%、40%、50%、60%。活性稀释剂在油墨中的重量百分比可以为10%-45%,具体的,可以为10%、20%、30%、40%、45%。光引发剂在油墨中的重量百分比可以为3%-8%,具体的,可以为3%、5%、6%、7%、8%。进一步地,还可以包括助剂。助剂在油墨中的重量百分比可以为0.5%-2.0%,具体的,可以为0.5%、1.0%、1.5%、2.0%。

在一个具体实施例中,提供光固化涂料的步骤包括:按照设定的重量份称取光固化树脂和活性稀释剂,并混合。然后按照设定的重量份称取光引发剂和助剂,在50-60摄氏度,搅拌至所述光引发剂完全溶解。而保持50-60摄氏度的温度范围可以使引发剂完全溶解或者加速引发剂的溶解。

S202:在光固化涂料中加入防水雾助剂和粉末填充物,并混合使其分散。

S203:再加入光学变色颜料,并混合使其分散。

本实施例中,在混合时还搅拌,搅拌速度可以为450-650rpm。进一步地,搅拌速度可以为500rpm或者600rpm。且在加入组分的时候,可以降低搅拌速度,使得加入组分时的搅拌速度相对于正常混合搅拌时的搅拌速度而言,相对低速。具体地,加入组分时的搅拌速度可以为200-300rpm,比如200rpm、250rpm、300rpm。当然搅拌速度以及搅拌均匀所需的搅拌时长与加入各组分的量以及搅拌设备等多个因素有关,搅拌速度与搅拌时长可以进行适应性的调整。

在将油墨中包括光固化涂料、光学变色颜料、防水雾助剂以及粉末填充物在内的各个组分均加入且混合均匀后,可以使用过滤网过滤混合后的油墨,以去除大颗粒物质,使得油墨更加顺滑,更能够适应多种印刷方式。过滤网的目数也可以根据油墨用途以及对颗粒度的要求进行选择,比如,可以选择150-250目的过滤网对油墨进行过滤除杂。

为了更为具体的说明上述油墨的制备方法,参阅图3,图3是本申请提供的油墨的制备方法一具体实施例的流程示意图。在该具体的实施例中,具体步骤包括:

S301:将光固化树脂和活性稀释剂按重量份加入配料缸中,在搅拌速度500-600rpm的转速下搅拌5-10分钟。

S302:按重量份加入光引发剂和助剂,恒温50-60摄氏度以500-600rpm的搅拌速度分散搅拌30-60分钟,至光引发剂完全溶解为止。

S303:在200-300rpm的搅拌速度下按重量份加入防水雾助剂和粉末填充物,把转速提高到500-600rpm,分散搅拌30-60分钟。

S304:在200-300rpm的搅拌速度下按重量份加入光学变色颜料,把转速提高到500-600rpm分散搅拌30-60分钟。

S305:使用200目过滤网对将油墨进行过滤除去大颗粒杂质。

上述油墨制备方法简单,通过上述制备方法制成油墨后,还可以对油墨进行相应的性能检测,以判断油墨是否具备良好的性能,比如检测油墨的粘度、颜色、摩擦系数,防水雾效果等。具体的,粘度测试可以参考《GB/T13217.4-2008-液体油墨粘度检验方法》,摩擦系数测试可以具体参考《GB/T10006-1988塑料薄膜和薄片摩擦系数测定方法》。上述粘度及摩擦系数测试结果显示本申请制备的油墨在粘度及摩擦系数上能够满足油墨的需求。且制备得到的油墨印刷适应性好,适用于网版印刷、凹版印刷以及柔板印刷等多种印刷方式。具体地,上述制备方法制成油墨能够满足300目网版目数的丝网印刷、RK凹版打样机的凹版印刷制样以及柔版油墨展色仪的柔板印刷制样的需求。

并且由于,上述制备油墨的方法中增加了光学变色颜料使油墨具有光变效果,从而可以利用光变色增加防伪效果;另外,通过在油墨中加入设定比例的防水雾助剂以及粉末填充物,使得油墨层表面具备疏水性以及微小的凹凸结构,使油墨层与包装膜之间不会紧密贴合,让空气可以在油墨层与包装膜之间流通,且使雾滴在油墨层表面容易滚动,不会聚集,从而不产生水雾现象,也不影响光学变色效果。因此,本实施例的油墨制备方法制备得到的油墨自身具备良好的防水雾效果和光变效果,在使用时不需要在油墨层表面额外增加罩防水雾光油,不会导致印刷品的光泽度下降以及光变效果不佳等质量问题,且没有额外增加工序从而造成生产成本的提高。

本申请的另外一个方面,还提供了一种包装件,其包括油墨层。其中,油墨层由本申请提供的油墨制成。本申请提供的包装件具有光学变色效果,起到美观的作用,另外,还具备防伪的功能。光学变色颜料使油墨印刷后的油墨层具有光学变色效果,而防水雾助剂和平均粒径5-35微米的粉末填充物使得油墨层表面具备疏水性以及微小的凹凸结构,使油墨层与包装膜之间不会紧密贴合,让空气可以在油墨层与包装膜之间流通,且使雾滴在油墨层表面容易滚动,不会聚集,从而不产生水雾现象,也不影响光学变色效果。

本申请的包装件包括的油墨层可以由本申请提供的油墨印刷制成。比如,可以通过网版印刷、凹版印刷以及柔板印刷等印刷方式得到油墨层。当然,也可以通过其他方式制备本申请的包装件的油墨层,比如注塑等非印刷方式。

以上所述仅为本申请的实施例,并非因此限制本申请的专利范围,凡是利用本申请说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本申请的专利保护范围内。

- 一种油墨及制备方法、包装件

- 一种用于烟包装的水性油墨及其制备方法